一种无工艺线板边插头的阶梯印制电路板制作研究

黄 力 曹小冰 杨润伍 罗家伟

(珠海方正科技高密电子有限公司,广东 珠海 510310)

0 前言

为了满足通讯产品高速、高信息量的需求,加大散热面积和加强表面元器件的安全性,需设计凹陷阶梯区域固定元器件,阶梯状印制电路板(PCB)设计应运而生[1]。5G通信服务器产品需PCB设计存在布线密度大,导致高多层(20层以上)高密互联设计;不但板内分布着功能多样低速差分与高速差分,同时还有几十对PCIE(周边元器件快速互连)。为了满足PCIE的标准板厚1.6 mm,同时满足单板高多层的设计需要,板边阶梯式板边插头设计就是一个理想的选择。

阶梯PCB加工,行业多有研究,且难点在于既要避免阶梯槽底压合过程半固化片流胶过大至阶梯槽内污染槽底线路,又要避免槽底四周(槽底拐角处)流胶不足带来介质层填充不完整,影响电气性能[2]。为进一步保证阶梯板的品质可靠性,阶梯板同时还需控制阶梯区域无裂纹、无分层爆板等,过程需重点监控此类品质核心。本文介绍一款整体22层无工艺线5G通信服务器阶梯板边插头产品的关键制作技术。

1 产品结构和流程设计

1.1 产品结构基本特点

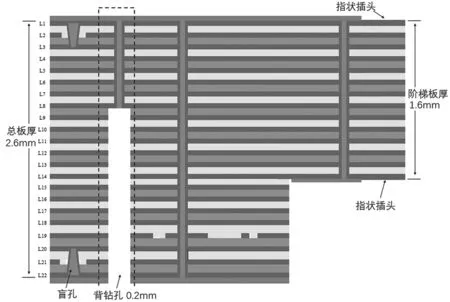

本文介绍的无工艺线阶梯板边插头板叠构如图1所示,实物图及阶梯位微切片图如图2所示,特点如下。

图1 PCB叠构示意图

图2 PCB实物图

(1)PCB主体为22层,板厚为(2.6±0.25) mm,阶梯板边插头位为L1/L14层,板厚为(1.6±0.14) mm;

(2)阶梯槽区域位于板边,侧壁非金属化;L14层阶梯区域有覆盖阻焊剂绝缘要求;

(3)阶梯槽区域导通孔孔树脂塞孔,机械盲埋孔板,采用M+N结构压合;

(4)表面处理:OSP(元件面/焊接面)+电镀厚金(L1/L14层无工艺线板边插头);

(5)阻抗控制(内层部分阻抗控制±8%);

(6)其余特点包含:①R-5725S高速材料(M4S级)、②系统HDI(高密度互联)、深微孔、③小孔背钻、④锥形孔。

1.2 无工艺线阶梯指状插头板流程设计

通过内部研讨对比阶梯板特点并结合客户实际要求,此无工艺线阶梯指状插头板制作工艺流程设计如下。

子流程①:(L2-L13层)开料→……→(1/14 L)压合→机械钻孔→PTH+整板镀铜→真空塞孔→树脂研磨→内层图形(仅做L14层图形)→内层蚀刻→内层AOI→印抗镀剂→二次干膜→插头镀金(L14)→退膜→三次干膜→碱性蚀刻→退膜→丝印阻焊→贴胶带(板边插头区域)→压合(压铜箔)→(UV)激光成型(切割铜箔)→棕化;

子流程②:(L16-21)开料→内层图形→内层蚀刻→内层AOI→棕化→(15/22L)压合→内层图形(仅做L15层图形)→内层蚀刻→内层AOI→棕化;

成品板流程:压合(子流程①芯板+子流程②芯板)→……→外层图形→酸性蚀刻→外层AOI→阻抗测试→防焊+后固化→阻抗测试→印抗镀剂→二次干膜→插头镀金(L1)→退膜→三次干膜→碱性蚀刻→退膜→丝印字符→二次钻孔→控深铣→一次铣→激光(CO2)钻孔(揭盖切割)→成型→斜边→电测试→后工序。

正常情况下制作有工艺线阶梯板边插头,为了优化流程、节约成本,板边插头电金均是在控深铣后,外层及阶梯区域一起制作。此类流程设计缺点在于阶梯槽区域内的板边插头棕化层及流胶难以有效去除,导致阶梯槽区域板边插头镀金金面粗糙、电镀不上金等品质不良。

但作为5G通讯服务器产品,需重点考虑传输数据的高速化,板边插头前端做无工艺线处理同时需考虑品质。由于有台阶的存在,无法像常规阶梯板边插头板一样在控深铣后一起进行板边插头电金,而后再进行蚀刻引线。只能在制作子板时进行电金蚀刻完引线后再压合,待外层完成电金后,最后进行控深铣揭盖完成无工艺线阶梯板边插头的制作。此类流程设计缺点在于流程长,成本高;但能满足阶梯板边插头的品质。

2 过程重点难点控制及制作

2.1 M+N结构压合层间对准度控制

本文研究的无工艺线阶梯板边插头板在制作过程中需进行两次压合;第一压合为1/14 L及15/22 L两子板分别压合,同时子流程1/14 L需机械钻孔并树脂塞孔。第二次将1/14 L子板与15/22 L子板通过常规PP进行压合得到完整PCB。这类两次压合,且两个子流程芯板不对称的压合(M+N结构压合),需要考虑不同芯板的过程涨缩,也要考虑压合时整体的涨缩情况。对位的控制是该产品的重点难点之一;压合对准度与层偏工艺技术制作如下:

(1)常规控制要求:烤板释放芯板热应力、子板流程时需同时制作L14与L15层及按涨缩范围分堆。

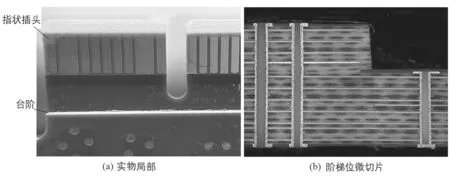

(2)内层设计两套独立同心圆,L14与L15层单独设计一套同心圆(如图3所示),便于二次压合确认层偏情况。

图3 两套同心圆设计示意图

(3)芯板内层与子板内层均设计16个铆钉孔模块(需错位),压合采用8熔合+16铆合(间隔正反铆合)。熔合时每次仅生产1 pnl,同时每次首件需检测两套同心圆偏移情况(如图4所示)。

图4 同心圆偏移情况图

(4)压合采用小压机单独进行压合;叠板每个BOOK限6 pnl,高度不够采用全新牛皮纸加垫。

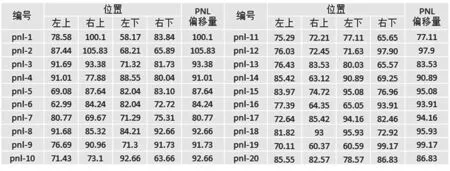

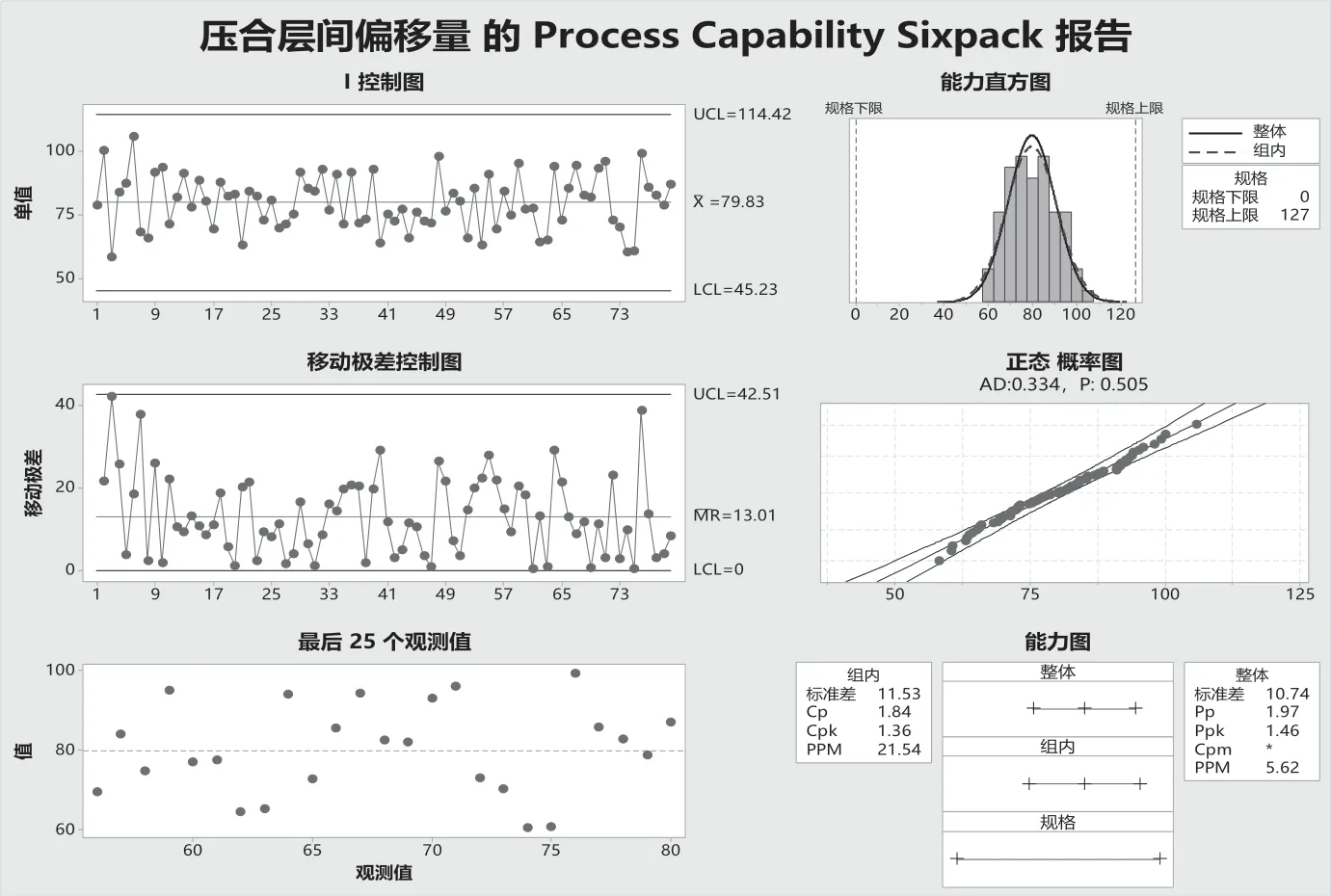

L1/14层子板与L15/28层子板压合后,测量压合层间偏移量(PNL偏移量):77.11~105.83 μm。具体数据如图5所示,满足层偏要求≤127 μm;制程能力分析(如图6所示)Cpk=1.36>1.33,满足批量生产制作要求。

图5 压合层间偏移量表 (单位:μm)

图6 压合层偏制程能力图

2.2 阶梯区域绝缘阻隔管控

随着UV激光成型在行业内的广泛应用,采用UV激光切割铜箔既得到想要的轮廓尺寸又不伤及PCB防焊油墨及相关线路。各种材料对UV及CO2激光的吸收能力不同。UV光可被树脂及各种金属材料吸收[3]。UV激光加工可以依据被加工材料的厚度进行加工速度与激光脉冲进行调整;此类加工的优点:(1)作用时间更短;(2)切口更细;(3)已无明显热影响;(4)尺寸精度更精准。

制作阶梯槽的常规方法主要是采用低流动半固化片(LF-PP)压合+控深铣(激光)开盖工艺或内层开槽填充硅胶、聚四氟乙烯垫片、离型膜等缓冲材料压合后开盖的工艺生产[4]。本文采用铜箔阻隔PP流胶方式制作阶梯指状插头板对传统制作工艺进行优化。

阶梯区域绝缘阻隔制作涉及工序及注意事项为:

(1)网印阻焊:只做L14层防焊,控制对位精度±0.038 mm(1.5 mil);防焊后严禁烤板,直接插架出下工序;(2)压合(压铜箔):L14层压一张厚12 μm的铜箔,光面朝L14层,粗糙面朝上;采用中Tg板材参数压合(可混压);压合后严禁撕掉铜箔,仅撕掉边缘,露出CCD对位孔即可;(3)(UV)激光成型(切割铜箔):激光成型去除L14层压上去的额外铜箔;撕完铜箔后全检是否完全覆盖阻焊位置,防止撕损阻焊区的铜箔;(4)棕化:棕化后全检阻焊区铜箔是否有脱落异常、破裂;阶梯区域额外压上去的铜箔可以接受棕化不良的现象;使用插架烤板,烘板参数120 ℃×4 h(如图7所示)。

图7 效果图

2.3 阶梯区域揭盖制作

无工艺线阶梯板边插头板的制作由于阶梯区域的特殊性,L14层与COMP层射击单独流程制作即可。最后一个重难点便是阶梯区域揭盖制作,涉及流程:控深铣+一次铣+激光(CO2)钻孔。由于采用铜箔进行阶梯区域绝缘阻隔,正好利用激光钻孔的方式进行揭盖制作。

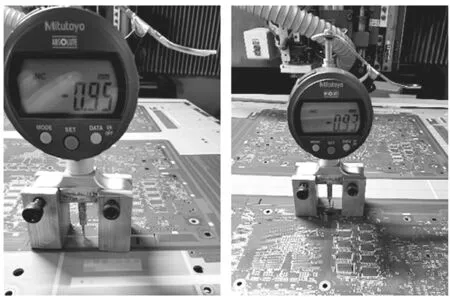

L22层到L14指状插头层理论厚度为1.0 mm,为便于后续激光钻孔加工,控深铣深度按0.9±0.1 mm控制,不可以铣到L14层及铜箔。采用数显深度计测量控深铣深度,生产前需做首件量测,批量生产过程需抽测控深铣深度,如图8所示。

图8 控深铣深度测量图

便于激光钻孔后能快速实现阶梯区域揭盖,调控控制激光钻孔加工参数。先控深铣再一次性成型,目的防止一次铣后需揭盖的阶梯位置松动导致影响控深铣的加深度工精度。

由于采用铜箔做阶梯区域的绝缘阻隔,铜对CO2激光的吸收率很低,所以 CO2不能直接对HDI(高密度互连)板的铜箔进行钻孔加工[5]。故铜箔能对下面的防焊层有一定的保护作用,采用激光钻孔的方式对控深铣余厚直线切割完成最终的揭盖。需要注意管控的是首件确认激光钻孔能量,能轻松揭盖的同时避免激光钻过蚀伤及L14层防焊及线路。

2.4 阶梯区域可靠性验证

此产品可靠性验证重点为阶梯区域,需保证无裂纹、无分层爆板。过程及成品可靠性验证合格,具体检测标准及情况如图9所示。

图9 可靠性验证图

4 结论

(1)铜箔阻隔PP流胶方式在不需要PP开槽及芯板开槽的情况下制作阶梯板边插头板;从本款产品结果来看阶梯区域无裂纹、无分层爆板现象,同时无流胶污染阶梯区域及板边插头;能满足相关品质要求。

(2)基于此款产品基本信息特点结合产品工艺流程,子流程中:内层图形(L1/14)&内层图形(L15/22)、网印阻焊(L14)、(UV)激光成型、压合(压铜箔)等;成品板流程中:压合(子流程①芯板+子流程②芯板)、控深铣、激光(CO2)钻孔等为关键工序,需要重点管控。

(3)由于流程复杂且长,许多工序需反复制作;特别是各工序相关要求及资料选用一定要留意,避免看错要求或用错资料导致返工、报废。