基于PLC的啤酒发酵温度模糊PID控制系统

丁惠忠,陈凯峰

(1.沙洲职业工学院 电子信息工程系,江苏苏州 215000;2.江苏工程职业技术学院 计算机学院,江苏南通 215000)

0 引言

啤酒发酵过程中的温度控制是决定啤酒口感的关键环节。传统的啤酒温度控制方法是利用人工手动控制冷媒阀的开度,通过调节冷媒的流量来控制发酵温度,不仅工作量大、工作效率低,而且此过程还有一定的时滞性,控制精度也很难保证。因此,寻求一种高效的啤酒发酵温度控制策略成为当前研究人员关注的重点。

徐玲等[1]采用具有Smith预估功能的免疫模糊PID控制器对啤酒发酵温度进行控制,利用生物免疫算法进行PID参数的在线自适应调整,大大缩短了温度的调节时间。李鑫等[2]在控制系统中引入论域伸缩因子,设计变论域模糊PID控制器,实现PID参数的在线精细整定,提高了控制精度。尚继良等[3]提出一种多变量解耦控制器的设计方法,以补偿器消除系统各输入输出间的相互耦合和关联,有效解决多变量强耦合的啤酒发酵温度控制问题。吕宁等[4]为更好地控制发酵温度,提出分阶段的遗传算法优化神经网络的控制算法,用以优化神经网络的初始权值,从而克服了温度阶段性改变对控制器稳定性的影响,抗干扰能力得到加强。MEIRONKE[5]为控制啤酒发酵温度,利用超声多普勒技术研究了发酵液流动与温度场的关系,通过优化发酵罐的形状,实现温度精准控制。

以上研究取得了一定的控制效果,但多数成果以理论研究为主,缺乏试验测试,需要进一步验证理论研究的正确性。本文以提高响应速度和控制精度,以及节约成本为设计原则,针对啤酒发酵温度控制过程时滞性大、非线性以及受环境因素影响大等问题,利用模糊控制鲁棒性强的特点,将模糊推理技术与传统PID控制相结合,设计一种基于PLC的啤酒发酵温度模糊PID控制系统,以实现系统实时对发酵温度数据的监控和预警。同时,将该系统应用于实际啤酒发酵温度控制过程,进行现场测试,以验证所设计控制系统的可行性及有效性。

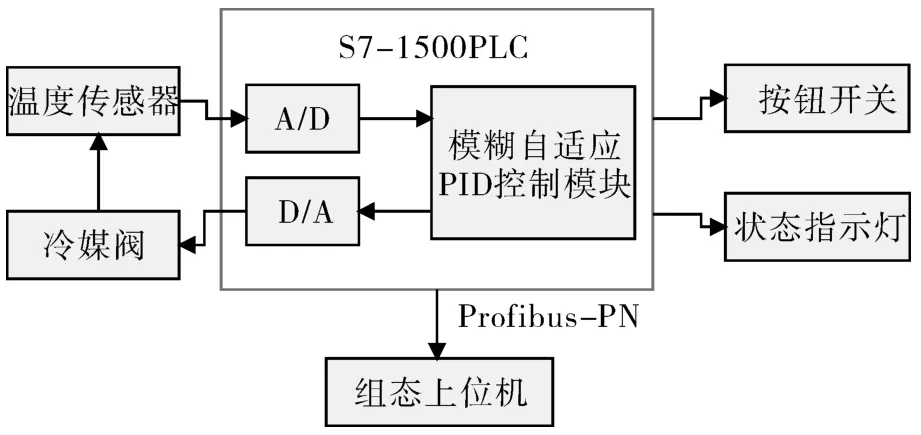

1 啤酒发酵温度控制系统结构

PLC控制器中的PID控制单元,具有响应速度快、控制精度高以及易于实现等优点,在过程控制领域被广泛应用[6-7],因此系统采用PLC作为控制器进行设计。系统采用触摸屏作为上位机进行监控和控制,硬件结构主要由温度传感器、发酵罐、按钮开关、冷媒阀、状态指示灯、PLC控制单元以及触摸屏等部分组成,如图1所示。

图1 温度控制系统结构Fig.1 Temperature control system structure

2 啤酒发酵温度控制器结构设计

2.1 主要元件及参数

2.1.1 PLC的选择

由于啤酒发酵的不稳定性和外界干扰等因素影响,PLC控温系统需要兼顾响应速度与系统稳定性,故选用西门子S7-1516-3-PN/DP,具体性能指标和参数如表1所示。PLC控制器满足啤酒发酵温度控制系统的需要,并且方便后续升级换代,具有功能丰富、配置灵活等优点[8-9],其I/O分配如表2所示。

表1 PLC控制器性能指标和参数Tab.1 Performance indexes and parameters of PLC controller

表2 啤酒发酵温度控制系统I/O表Tab.2 I/O table of beer fermentation temperature control system

2.1.2 温度传感器的选择

选择速灵科RSDS5型温度传感器对发酵温度数据进行实时监测。采用DS18B20不锈钢材质防水探头,其控制精度为±0.1 ℃,量程为-20~60 ℃,具有精度高和寿命长的优点,适合多种温度采集测量场合使用。

2.2 控制流程分析

2.2.1 发酵温度控制原则

啤酒的发酵过程是将麦芽汁转化为啤酒的主要过程。主要工艺是控制啤酒的发酵温度,进而控制发酵过程中所需要的糖度和双乙酰浓度[10-12]。不同发酵阶段,发酵所需的温度不同,为保持发酵工艺的有效性,发酵时长通常为24 h,共分为包括AB、BC、CD、DE、EF、FG 在内的 6个阶段,温度误差要求控制在≤0.5 ℃范围内。发酵过程的温度变化如图2所示。

图2 啤酒发酵温度控制阶段Fig.2 Beer fermentation temperature control stage

AB工艺:自然升温阶段,依靠发酵液的发酵升温;BC工艺:主酵阶段,控制温度12 ℃,会释放出大量的热;CD工艺:后酵阶段,通过冷媒降温,降温速率为3 ℃/h;DE 工艺:还原阶段,控制温度6 ℃;EF工艺:贮酒阶段,通过冷媒降温,降温速率为1.75 ℃/h;FG工艺:低温贮酒阶段,控制温度在-1 ℃左右。

2.2.2 啤酒发酵温度控制流程

鉴于啤酒发酵非线性、时滞性以及不确定因素多等特点,为保证发酵罐内部温度均匀,将发酵罐分为上、中、下3个部分,并在3个部分分别放置温度传感器和冷媒阀,如图3所示。

图3 发酵温度控制示意图Fig.3 Schematic diagram of fermentation temperature control

将设定温度和实际温度之间的差值作为参数指标向控制器发出指令,控制冷媒阀的开度,利用冷媒进入发酵罐的体积改变啤酒发酵的温度。其具体控制过程如下:

(1)初始化。复位冷媒阀,设定温度值归零,根据需要选择手动程序或自动程序。(2)温度传感器转换。通过模拟量0~27 648将温度传感器的数据转换为-20~60 ℃。(3)设定各阶段发酵温度。通过上位机或触摸屏设定啤酒发酵的温度,自动程序将按照启动时间自行更改设定温度值。(4)温度控制。系统实时将设定温度与实际温度进行对比,并将温度差作为控制模糊自适应PID控制器的输出,对冷媒阀的开度进行控制。(5)发酵罐状态。冷媒阀的开口控制冷媒的流量,改变发酵罐的状态。

具体的温度控制流程如图4所示,其中Δt为设定温度和实际温度之间的差值,即:

图4 模糊PID温度控制系统结构Fig.4 Structure of fuzzy PID temperature control system

式中 t0——设定发酵温度,℃;

t1——实际发酵温度,℃。

在温度控制过程中,实时将|Δt|与阈值0.5 ℃进行对比。当满足温度要求,即-0.5 ℃<Δt<0.5 ℃时,不对冷媒控制阀开度进行控制,并继续进行数据监测。当|Δt|≥0.5 ℃时,则不满足温度控制条件,若Δt≤-0.5 ℃,则表示实际温度高于设定温度0.5 ℃以上,此时控制器发出指令,使冷媒控制阀开度增大,增加进入发酵罐的冷媒体积,使发酵温度下降,直至满足条件;若Δt≥0.5 ℃,则表示实际温度低于设定温度0.5 ℃以上,此时控制器发出指令,使冷媒控制阀开度减小,减少进入发酵罐的冷媒体积,使发酵温度升高,直至满足条件。

2.3 模糊自适应PID控制

2.3.1 控制系统结构

传统PID是一种基于比例—积分—微分的控制方式[14],即:

式中 u(t)——输出信号;

TD——微分常数;

TI——积分常数;

e(t)——偏差信号;

Kp——比例系数。

PID控制器结构简单,易实现,但是由于控制器参数不能随环境变化自动调整,因此只能用于参数固定、对精度要求不高的场合。为提高时变系统的控制精度,学者们不断寻求将智能控制与PID控制相结合的策略。研究表明模糊自适应PID控制器具有较高的控制精度[13]。本文基于PLC将传统PID与模糊算法相结合,将其应用于啤酒酿造系统中,对发酵温度进行实时控制。控制器以实际温度和设定温度的偏差及偏差变化作为输入变量,PID 的 3个参数 KP、Ki、Kd作为输出变量。控制系统包括模糊控制器和PLC的自适应控制器,对执行元件冷媒阀进行实时的控制,以满足不同条件下系统对PID控制器参数的要求[14-17]。

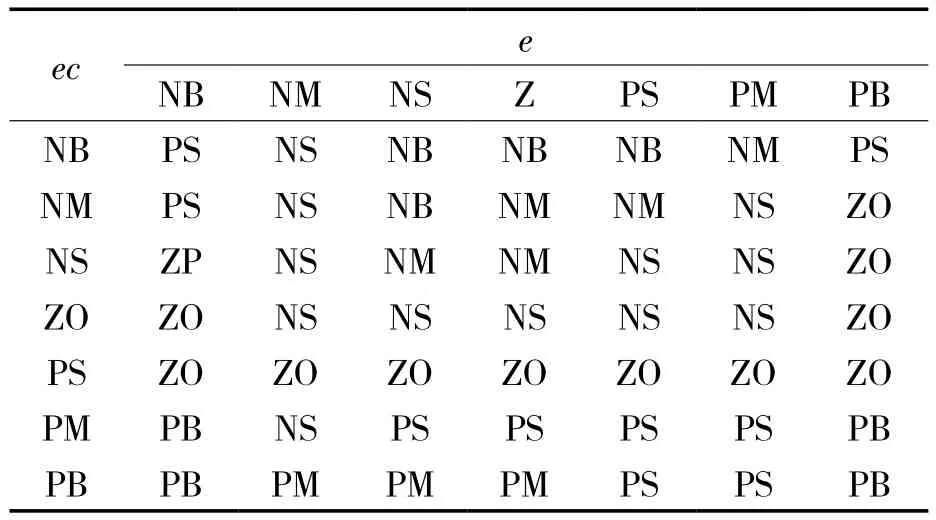

2.3.2 模糊控制规则

将输入输出变量模糊化,通过温度传感器采集发酵罐的实际温度,并与设定值进行比较,得到偏差e及偏差变化率ec,基本论域设为{-5,-4,-3,-2,-1,0},3 个输出变量 Kp、Ki、Kd的模糊子集记为 {NB,NM,NS,Z,PS,PM,PB},代表 {负大,负中,负小,零,正小,正中,正大},分别量化为[-0.3,0.3],[-0.6,0.6],[-6,6]区间。量化因子的取值分别为0.75和7.5,比例因子的取值为130,选择三角形隶属函数来获取e及ec的隶属度赋值表。制定具体的参数模糊规则表,如表3-5所示。

表3 Kp模糊规则表Tab.3 Fuzzy rule table of Kp

表4 Ki模糊规则表Tab.4 Fuzzy rule table of Ki

表5 Kd模糊规则表Tab.5 Fuzzy rule table of Kd

根据以上规则在线调节PID的参数,使系统的实际输入与设定值一致:

式中 Kp,Ki,Kd——表示 PID 参数的初始值。

2.4 关键控制过程分析

2.4.1 模式选择程序

当按下启动按钮时,设备开始运转。用户根据需要选择手动控制或自动控制。手动模式下,用户自行设定温度;自动模式下,系统将按照各时间段对应的最佳温度进行设定。

在手动控制和自动控制选择完毕时,开始计时,24 h为1个周期。

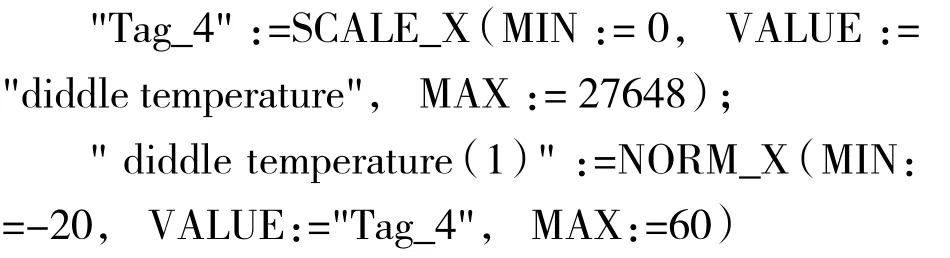

2.4.2 传感器数据转换程序

上罐温度传感器A/D转换程序如下:

中罐温度传感器A/D转换程序如下:

下罐温度传感器A/D转换程序如下:

2.4.3 PID控制程序

将温度传感器数据和设定温度进行对比,控制冷媒阀的开关,通过开关频率控制冷媒的流量。

上罐的温度控制程序如下:

中罐的温度控制程序如下:

下罐的温度控制程序如下:

2.4.4 自动模式预设程序

自动控制模式将在0~4 h自然升温,在4~8 h保持为12 ℃,在8~10 h降温到6 ℃,在10~16 h保持为6 ℃,在16~20 h降温到-1 ℃,在20~24 h保持为-1 ℃。

3 系统实现与测试

3.1 系统实现

以某酒厂的酿造设备为演示平台,其发酵罐采用圆柱锥形结构,罐体为密闭式,发酵罐总容积为400 m3,罐体总高度为21 m,直径为6.8 m,锥底角为70 °,锥高与直径比为3:1。罐身带有冷却夹套,可以分段冷却。罐体分为上罐、中罐和下罐3层结构,其中上罐和下罐的高度都是4 m,中罐为13 m,温度传感器和冷媒阀分别置于3部分结构的中间位置。软件系统为西门子HMI软件,对发酵温度控制过程进行功能演示。在初始状态时,设定温度为0 ℃。

在设备工作过程中,系统实时采集发酵的温度参数,通过人机界面显示,当温度超出范围要求时提供警告提示。工作人员通过系统数据监控设备的运行状态,对系统进行及时调整,以使发酵过程达到预期效果。在升温阶段,依靠发酵液分解产生热量,完成升温过程,如图5(a)所示。在降温阶段,冷媒进入反应罐,降低发酵液的温度,如图5(b)所示。冷媒控制阀的开闭时机以及开度大小由模糊PID控制器根据温度差的大小决定。

图5 啤酒发酵过程演示结果Fig.5 Demonstration results of beer fermentation process

从仿真结果可以看出,在升温和降温阶段,系统能实时显示反应罐不同位置的温度,且温度变化速度和数值基本一致,没有时滞性,说明所设计的系统能够有效控制啤酒发酵温度变化,控制精度高,响应速度快。

3.2 测试

为检验温度控制的精度,将系统用于该设备的温度控制过程,环境温度为8 ℃,在24 h内每隔2 h对反应罐的上、中、下3个位置的温度进行测量及记录。不同时间节点的设定温度分别为10,12,12,12,6,6,6,6,2.5,-1,-1,-1 ℃。为验证控温系统的精度,在自动测量温度的同时,采用人工使用红外测温仪对相同位置进行测温,并与系统显示的温度进行对比,测试结果如表6所示。

表6 温度测试结果Tab.6 Temperature test results

结果显示:基于PLC的啤酒发酵温度模糊PID控制系统能够有效控制发酵温度,与人工红外测温数值非常接近,最大误差的绝对值仅为0.4 ℃,控制精度达到95%以上。所用控制方法鲁棒性好、控制精度高,设计的控制系统可行、有效,能够满足使用需求。

4 结语

设计一种基于PLC的啤酒发酵温度模糊控制系统,利用仿真和试验测试的方法进行验证。仿真结果表明,设计的控制系统能够有效控制啤酒发酵温度变化,系统控制精度高,响应速度快。试验结果表明,系统具有鲁棒性好、控制精度高等优点。研究有较好的理论价值和实际应用价值,可以对啤酒发酵进行温度控制。