搅拌时间和顶空低压对猪粪产甲烷速率的影响

彭朝晖, 樊战辉, 孙家宾, 朱顺熙

(成都市农林科学院, 成都 611130)

搅拌时间和顶空低压对猪粪产甲烷速率的影响

彭朝晖, 樊战辉, 孙家宾, 朱顺熙

(成都市农林科学院, 成都 611130)

文章讨论了搅拌持续时间和发酵罐顶空低压对猪粪高温厌氧发酵甲烷生产率的影响。结果显示,间歇搅拌(搅拌频率为2 h·d-1)发酵罐的产甲烷速率显著(P<0.05)高于连续搅拌(24 h·d-1)。当水力停留时间为20 d和15 d时,间歇搅拌的发酵罐相比连续搅拌发酵罐的产甲烷速率分别高8%~17%和4%。当水力停留时间为20 d时,顶空低压(0.9 atm)处理的发酵罐产甲烷速率比连续搅拌发酵罐高9%。但是,当水力停留时间为15天时,则没有明显差异,产甲烷速率仅高了4%。以上结果得出,高温厌氧消化过程中,间歇搅拌和顶空低压可以增加猪粪的厌氧发酵效率。

厌氧消化; 搅拌; 顶空低压; 猪粪; 产甲烷速率

目前,大多数学者认同通过搅拌混合提高有机物有效转化率的重要性[1]。厌氧消化反应过程中,可降解有机物的停留时间以及有机物和活性微生物之间的实际接触在很大程度上决定了厌氧消化的效率。通常认为,搅拌是促进有机物和微生物之间良好接触的有效和可行的手段,搅拌能以强制扩散的方式使产甲烷菌尽快获取营养, 从而加快产气速度[2-3]。然而,不恰当的搅拌也可以为厌氧消化过程带来负面影响:搅拌强度过大会破坏厌氧颗粒污泥形态进而影响厌氧消化过程;搅拌器以及水流的剪切作用、固体原料与污泥颗粒以及污泥颗粒之间碰撞和摩擦作用等,会使生物膜脱落或使颗粒污泥破碎而影响其沉降性[2]。在实践工程中,Coppinger[4]等人报道了,在牛粪厌氧消化过程中并没有发现间歇搅拌的气体产量比连续搅拌低,他们认为,可能是气泡和热交换对流提供了充分的搅拌。也可能则是连续搅拌的强度相对过大,产生正面影响的同时抵消了产生的负面影响。

Finney[5]等人认为厌氧产甲烷过程的限速步骤是产物的转化,即相转移,因为厌氧消化过程各阶段的产物可能抑制产甲烷菌。他们认为,通过搅拌、气相低压以及提高发酵温度都可以加速发酵产物在不同相间的转移,从而提高产甲烷速率。苏宜虎[2]等认为搅拌可能会引起压力或反应器内局部压力的增加,而反应器器内压力过高或处于变压状态对产气有一定的影响,并且报道了农业部沼气科学研究所的一项研究结果:应器内压力过高和过低时都会对厌氧消化不利。钱译澍[6]等人在多年前对压强与产沼气的关系进行了研究,并且发现低压条件下高效产沼气的实验结果。

有研究建议对畜禽养殖废弃物中温厌氧发酵在有机负荷等于或低于6 kgVS·m-3时实行间歇搅拌,在这些条件下,甲烷的容积产气速率可达1 LCH4·L-1d-1[7]。而高效的猪粪高温发酵则可能获得的容积产气率为3.12 LCH4·L-1d-1[8]。本研究的目的是确定:高温厌氧发酵下为了维持较高的产甲烷速率是否有必要进行连续搅拌,以及顶空低压是否会提高产甲烷速率。

1 材料与方法

1.1 实验材料

实验发酵原料猪粪为取自四川省崇州市某基地循环经济示范工程。粪便直接从刮粪板上收集,收集前在刮粪板上停留时间不超过3天。实验组1-a中猪粪取自100 kg的猪,实验组1-b和实验组2的猪粪取自200 kg的猪。实验中的猪粪样品取回后,用自来水稀释至固体浓度为15%,然后装入2 L的聚乙烯瓶并存储于-20 ℃的冰箱中。样品使用前,先过夜解冻,然后稀释至总固体为6%~7%。

1.2 实验装置

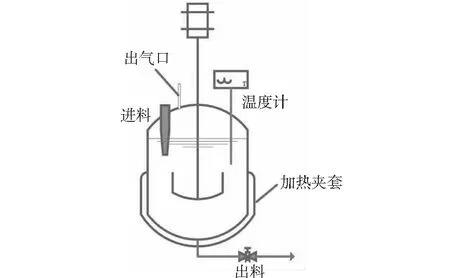

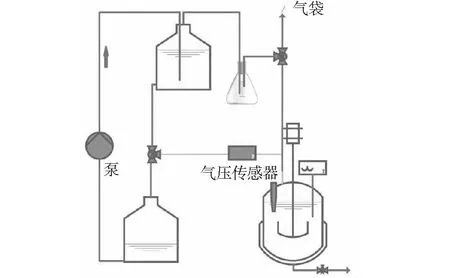

图1为实验组1实验中的厌氧发酵罐装置示意图。发酵罐为4 L高硼硅玻璃发酵罐,罐底设置有出料口,进料口位于有效体积为3 L处的罐身。搅拌轴上设置了两个直径为5 cm的桨叶,两个桨叶的间距为15 cm。搅拌电机的功率为20 W,转速达到200 rpm。发酵罐温度(55oC±1℃)通过反应器水浴夹套进行加热带进行加热控制。发酵罐放置于温度为25oC的室内。图2为实验组2实验中的厌氧发酵罐示意图。发酵罐为4 L的抽吸瓶,有效工作体积为3 L。发酵罐被放置于室温下摇床上,摇床旋转频率为200 rpm。发酵罐温度通过加热带维持在55 ℃±1 ℃。

实验中,产生的沼气通过气袋收集。顶空低压发酵罐,由两个高差为1.7 m的洗液瓶组成,一个气压传感器用于测量低压发酵罐顶空的压力,当气压高于0.9 atm时,抽气阀门打开,则处于高位洗液瓶中的液体(20%的NaCl和5%的柠檬酸)流入低处的洗液瓶,从而起到降低发酵罐中的压力,当发酵罐顶空压力恢复到0.9 atm时关闭阀门。发酵过程中的沼气主要收集于高处洗液瓶中,测量时将双向开关打开并且从低位洗液瓶将液体泵回高位洗液的过程则将沼气转移到气袋中。

图1 厌氧发酵搅拌实验装置示意图

图2 顶空低压实验装置示意图

1.3 实验方法

实验组1:搅拌持续时间对甲烷产率的影响(发酵温度为55 ℃,搅拌速度为200 rpm)。实验1-a:4个发酵罐在水力停留时间分别为20 d和10 d的条件下,设置搅拌频率为1,2,3和24 h·d-1;实验1-b:2个发酵罐在水力停留时间分别为20 d和15 d的条件下,设置搅拌频率为2和24 h·d-1,所有间歇搅拌,每天只搅拌1次。

实验组2:顶空低压 (0.9 atm)对甲烷产率的影响(温度的55 ℃,连续搅拌速度为200 rpm)。设置2个顶空低压发酵罐和2个连续搅拌发酵罐,水力停留时间分别为20 d和15 d。

实验组1实验启动时,向发酵罐中加入3 L的接种污泥,接种泥来自55 ℃高温发酵罐的出料,其特性见表1。加入后,对4个发酵罐进行连续搅拌,两天后,发酵罐按照设置的搅拌频率(1,2,3和24 h·d-1)运行。发酵罐在每个水力停留时间下运行2个水力停留时间,在获得稳定的产气率后,测定出料指标。然后水力停留时间降为10 d(实验组1-b)并且在获得稳定产气率前运行2个水力停留时间。

1.4 分析方法

2 结果与分析

2.1 搅拌对产甲烷速率的影响

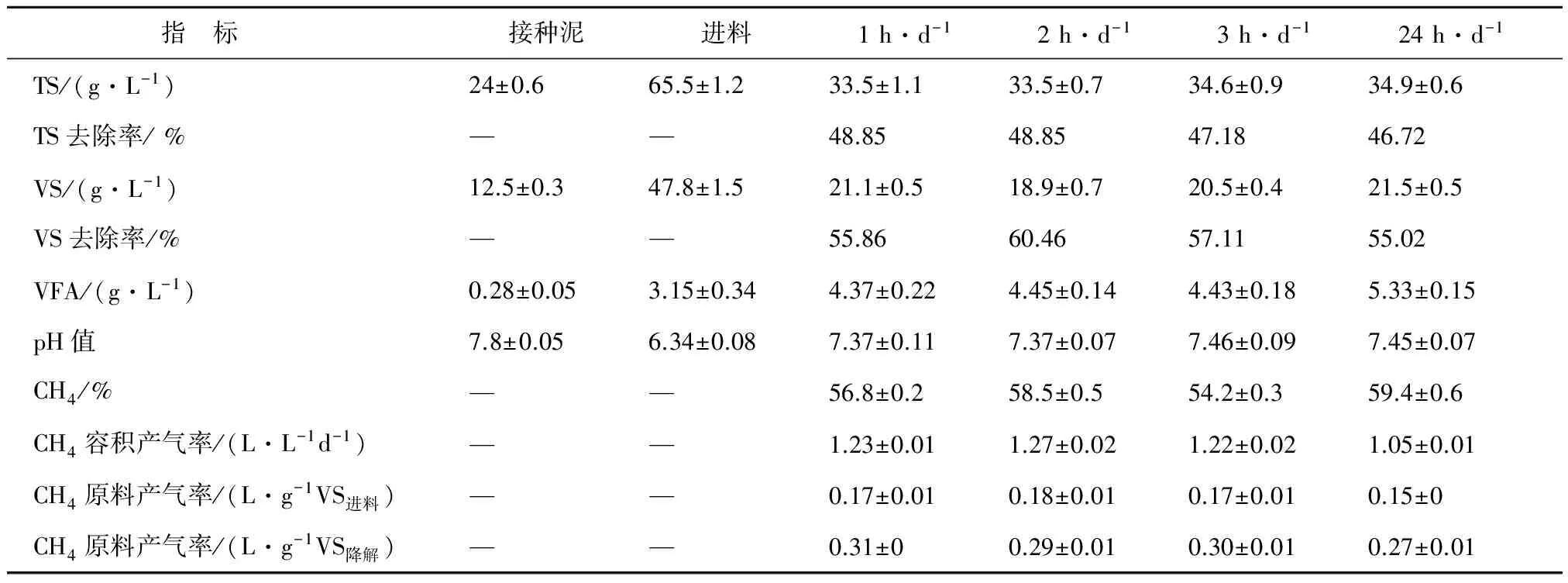

表1列出了实验组1中四个发酵罐在水力停留时间为20 d条件下,负荷为2.39 gVS·L-1d-1,搅拌频率为1,2,3和24 h·d-1条件下进、出料指标结果。4个发酵罐的TS和VS浓度和去除率较为接近,说明发酵罐搅拌混合比较充分。4个发酵罐的pH值维持在7.1~7.4区间内,说明所有发酵罐运行较为稳定。另外,从表1中可以看出搅拌频率低的发酵罐(1,2和3 h·d-1)的产甲烷速率(甲烷容积产气率)相比于连续搅拌发酵罐的产甲烷速率在水力停留时间为20 d时要高15%~17%。与此同时,在同样条件下,4个发酵罐运行参数不变,将水力停留时间调整为10 d时,有机负荷则提高到4.78 gVS·L-1d-1。设定较高的负荷率主要用于确定发酵罐在高负荷条件下连续搅拌是否有必要。然而,实验过程中发酵罐因为负荷过高而运行失败未获得有意义的结果。

表1 发酵罐在水力停留时间为20 d条件下不同搅拌频率的发酵罐的稳定运行数据

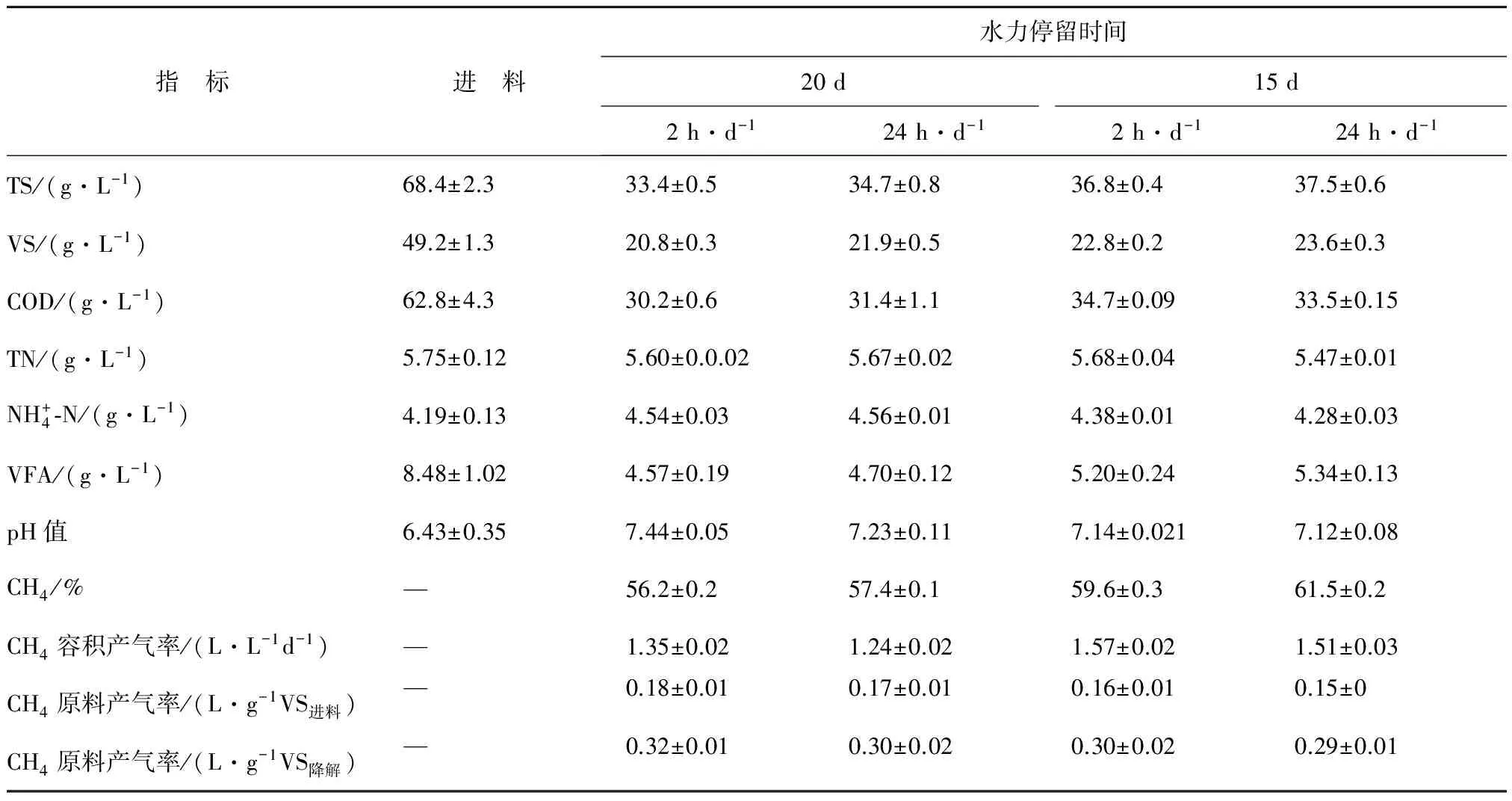

基于以上结果,在实验组2中,设置两个高温发酵罐的搅拌频率为2 h·d-1,另外2个设置为连续搅拌(24 h·d-1),发酵罐的水力停留时间设置为20 d然后降为15 d。表2列出了稳定运行期间的实验结果,从表中可以发现,当水力停留时间为20 d时,间歇搅拌发酵罐的产甲烷速率显著(P<0.05)高于连续搅拌(24 h·d-1)发酵罐的产甲烷速率,间歇搅拌比连续搅拌发酵罐的产甲烷速率高8%。然而,当水力停留时间为15 d时,间歇搅拌和连续搅拌的出料总氮、氨氮和pH值无显著(P<0.05)的差异。间歇搅拌发酵罐的产甲烷速率仅比连续歇搅拌(2 h·d-1)发酵罐的产甲烷速率高了不到4%。

表2 发酵罐在水力停留时间为20天条件下不同搅拌频率的发酵罐的稳定运行数据

实验组1实验说明猪粪高温消化过程中间歇搅拌比连续搅拌获得更快的产甲烷速率。实验结果显示在水力停留时间为20 d时,即低负荷条件下,间歇搅拌获得了比连续搅拌更高的产甲烷速率,间歇搅拌发酵罐的产甲烷速率相比连续搅拌发酵罐高了8%~17%。然而,当水力停留时间为15 d时,负荷相对提高的条件下,间歇搅拌发酵罐的产甲烷速率相比连续搅拌发酵罐则无明显提高。所以猪粪高温厌氧消化,在低负荷条件下间歇搅拌相比连续搅拌更为适用。但是,也有学者报道了相反的结果。Stroot[9]等人在搅拌对于市政垃圾厌氧消化影响的研究结果显示:在低有机负荷(3.5~3.7 kgVS·m-3)时运行连续搅拌,在高有机负荷(9.4 kgVS·m-3)时下运行间歇搅拌比较合适,并且在有机负荷为11.2 kgVS·m-3时运行间歇搅拌获得了2.25 L·L-1d-1左右的产甲烷速率。不过,当负荷降低到一定程度时,连续搅拌对提高发酵效率也可能不会产生明显的促进作用[10]。以上说明,不仅是不同的负荷条件下对搅拌的反应有差异,不同的原料特性也对搅拌的效果有差异,在实验1-a和1-b中,发酵原料来自不同发育阶段的猪粪便,实验1-a间歇搅拌比连续搅拌的产甲烷速率高14%~17%,而在实验1-b中则只高了8%。

实验只研究了搅拌对产甲烷速率的影响,并没有考虑原料预处理,以及不同原料之间特性等的差异影响。搅拌频率越高越有利于微生物对有机质的接触,从而加速了物质的转化,提高了甲烷的产气速率。但是,当发酵负荷相对较高,原料为有机质含量较高,且易分解时,随着温度的提升将累积更高的挥发酸浓度[11],而连续搅拌则可能进一步加速酸化过程,从而起到相反的效果。所以,搅拌在加速物质转化的过程中,促进目标产物的产出的同时,也可能促使抑制物的积累,从而降低目标产物的产出[12]。另外,如果不完全的搅拌导致了固体的分解,则高效搅拌的产气效率相对就降低了,从而也影响了水力停留时间和有机负荷。综上,厌氧发酵过程最小搅拌需求还应基于原料来源、理化特性、发酵负荷等方面考虑,而非仅仅是最大产甲烷速率。

2.2 顶空低压对产甲烷速率的影响

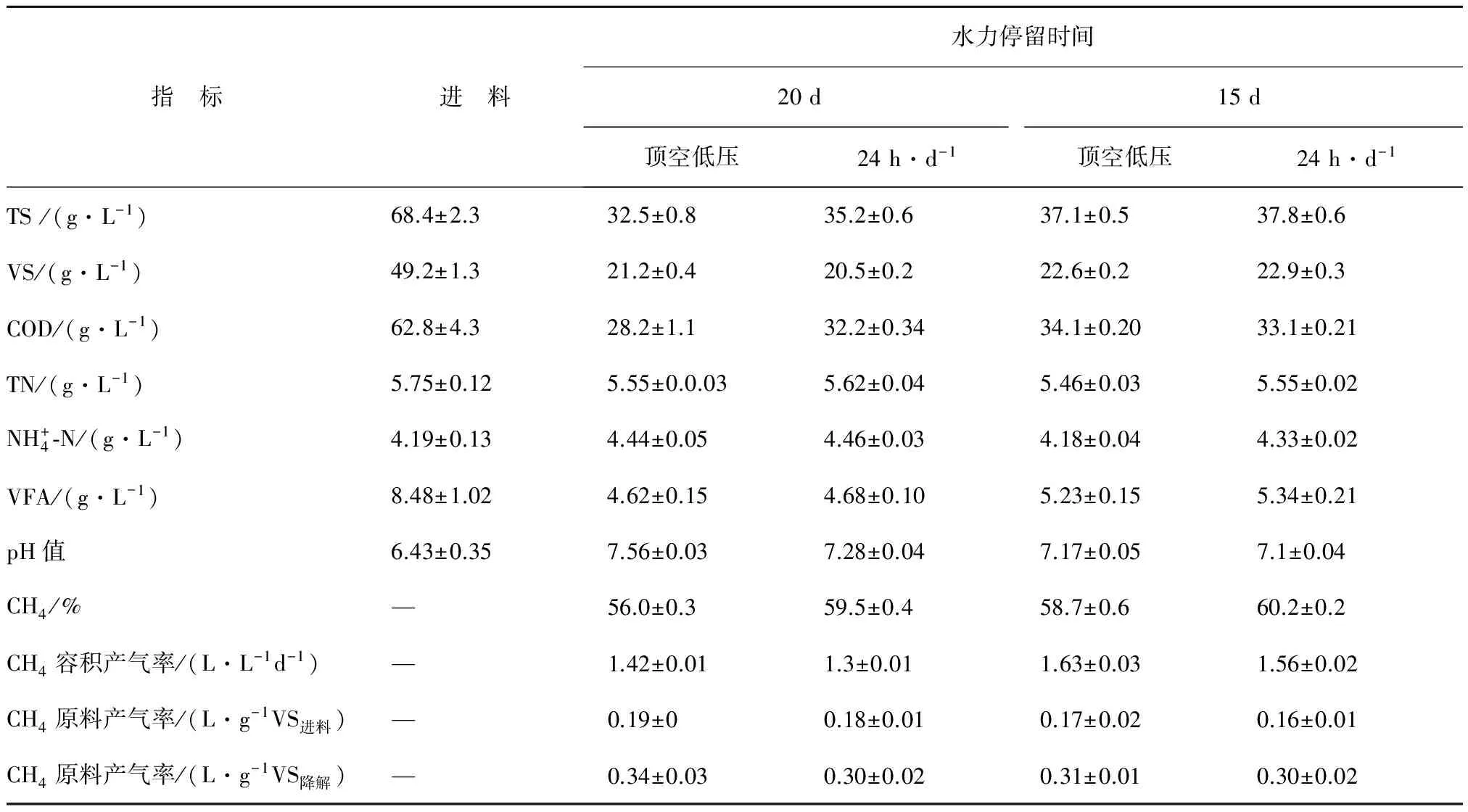

表3列出了在水力停留时间为20 d和15 d条件下,顶空低压(0.9 atm)和连续搅拌发酵罐稳定运行的数据。当水力停留时间为20 d时,顶空低压发酵罐和连续搅拌发酵罐的TS,VS,COD,TN,甲烷含量和产甲烷潜力具有显著的(P<0.05)差异性,顶空低压发酵罐的产甲烷速率比连续搅拌发酵罐高9%。而当水力停留时间为15 d时,顶空低压发酵罐和连续搅拌发酵罐的COD,氨氮,pH值,产甲烷速率以及甲烷原料产气率则没有显著差异(P<0.05)。与此同时,水力停留时间为15 d时,顶空低压发酵罐的产甲烷速率比连续搅拌发酵罐仅高了4%。

顶空低压(0.9 atm)处理相比于普通连续搅拌发酵罐系统,在水力停留时间为 20 d的条件下,其产甲烷速率虽然只提高了9%,但也说明在此负荷条件下,顶空低压将发酵产物的及时转移对提高发酵效率的效果起到了一定的作用。而在水力停留时间为15 d的条件下,即相对负荷提高的条件下,其产甲烷速率仅提高了4%,说明在高负荷条件下,低压处理对提高发酵效率的作用并不明显。顶空低压处理主要是将发酵过程中的NH3-N和非离子化的VFA通过低压快速从发酵产物中转移,从而减少累积对微生物产生抑制作用。有研究报道,通过其他参数控制,理论上在pH为4时,1%的NH3-N和75%的乙酸可以被转移,而在pH值为10时93%的氨氮和1%的乙酸可以被转移[13]。所以,如果压力进一步的降低,对促进发酵效率是可能进一步提高的,只是在笔者研究实验中的低压仅仅为其他研究中使用的低压的10%[14]。并且,在实际工程中,过低的压力不仅提高了投资成本还会带来更多的运行问题。

表3 发酵罐在水力停留时间为20 d和15 d条件下顶空低压和连续搅拌发酵罐的稳定运行数据

3 结论

适当搅拌对于提高厌氧过程产甲烷速率具有一定的积极作用,工程实践中应用间歇搅拌是合适的,在最小化能量输入和投资的情况下可获得较高的产甲烷速率,相比连续搅拌,间歇搅拌条件下的产甲烷速率可提高4%~18%。工程中对最小搅拌需求的选择除了最大产甲烷速率外,还要考虑不同原料的理化特性、预处理以及发酵罐运行参数。发酵罐顶空低压促进了厌氧过程产物相转移,一定程度上可以提高产甲烷速率4%~9%,但要在工程上应用还需更多的研究。

[1] 刘 刈,王智勇,孔垂雪,等.沼气发酵过程混合搅拌研究进展[J].中国沼气, 2009,27(3):26-30.

[2] 苏宜虎,陈晓东,马洪儒.搅拌对沼气发酵的影响[J].安徽农业科学, 2007,35(28):8961-8962.

[3] Karim K,Hoffmann R,Klasson K T,et al.Anaerobic digestion of animal waste: Effect of mode of mixing[J].Water research, 2005, 39(15): 3597-3606.

[4] Coppinger E, et al.Report on the design and operation of a full-scale anaerobic dairy manure digester[R].Seattle, WA, Ecotope Group, 1979.

[5] Finney C D, Evans R S.Anaerobic digestion:the rate-limiting process and the nature of inhibition[J].Science,1975, 190:1088-1089.

[6] 钱译澍, 吴金鹏, 陈声明,等.压强产气量的关系[J].中国沼气, 1983,1:005.

[7] Smith R, Hein M, Greiner T.Experimental methane production from animal excreta in pilot-scale and farm-size units[J].Journal of Animal Science,1979, 48(1):202-217.

[8] Hashimoto A G.Thermophilic and mesophilic anaerobic fermentation of swine manure[J].Agricultural wastes, 1983, 6(3): 175-191.

[9] Stroot P G, McMahon K D, Mackie R I,et al.Anaerobic codigestion of municipal solid waste and biosolids under various mixing conditions—I.Digester performance[J].Water research, 2001,35(7):1804-1816.

[10] Karim K, Hoffmann R, Klasson T, et al.Anaerobic digestion of animal waste: Waste strength versus impact of mixing[J].Bioresource technology, 2005, 96(16):1771-1781.

[11] 郭建斌, 董仁杰,程辉彩,等.温度与有机负荷对猪粪厌氧发酵过程的影响[J].农业工程学报, 2011,27(12):217-222.

[12] 段小睿, 李 杨, 苑宏英.搅拌速率对剩余污泥厌氧水解酸化的影响研究[J].工业用水与废水, 2011, 42(2):87-89.

[13] Bonmati A, Flotats X.Pig slurry concentration by vacuum evaporation: influence of previous mesophilic anaerobic digestion process[J].Journal of the Air Waste Management Association, 2003,53(1):21-31.

[14] Finney C, Evans R, Finney K.The fast production of methane by anaerobic digestion[R].USA:Department of Energy-COO, 1978.

EffectofStirringDurationandDigesterLowHeadspacePressureonMethaneProductionRateofSwineManure

PENGZhao-hui,FANZhan-hui,SUNJia-bin,ZHUShun-xi

(ChengduAcademyofAgricultureandForestrySciences,Chengdu611130,China)

In this paper, the effects of stirring and digester low headspace pressure on methane production rates were investigated for swine manure anaerobic digestion under thermophilic condition.The results showed that intermittently stirred(2 h·d-1) digester have a significantly higher methane production rates than continuously stirred (24 h·d-1)digester (P < 0.05).Under hydraulic retention time(HRT)of 20 d and 15 d, the methane production rates of intermittently stirred digesters were 8%~17% and 4% higher than the continuously stirred digesters, respectively.For the low headspace pressure digester(0.9atm), the methane production rate was 9% higher than continuously stirred digester under HRT of 20 d, while there was no significant difference under HRT of 15 d, and the methane production rate obtained from low headspace pressure digester was only 4% higher than the continuously stirred digester.These results demonstrated that the intermittent stirring and low headspace pressure could increase the thermophilic digestion efficiency of swine manure.

anaerobic digestion; stir; low headspace pressure; swine manure; methane production rate

2017-06-19

2017-09-20

项目来源: 农业工程集成创新技术研究与示范项目(2016-XT00-00007-NC)

彭朝晖(1967-),男,大学本科,研究方向为农村资源与环境,E-mail: 416021727@qq.com

樊战辉,E-mail: van4226@163.com

S216.4; X705

B

1000-1166(2017)06-0050-06