基于沼气压力调控的厌氧干发酵研究

彭 竹, 杨世关, 李继红, 陈梦圆

(华北电力大学 可再生能源学院生物质发电成套设备国家重点实验室, 北京 102206)

基于沼气压力调控的厌氧干发酵研究

彭 竹, 杨世关, 李继红, 陈梦圆

(华北电力大学 可再生能源学院生物质发电成套设备国家重点实验室, 北京 102206)

针对制约厌氧干发酵技术推广应用的传质限制、搅拌能耗高和产气率低等瓶颈问题,文章提出了基于“周期性聚气增压,间歇性喷淋强化传质、定期快速释气泄压”压力调控的干发酵工艺。采用蔬菜废弃物和芦竹秸秆作为混合发酵原料进行中温发酵试验,研究了压力调控下干发酵的产气效果,pH值的变化及原料降解的情况。结果表明:发酵底物浓度为15%时,压力调控组的最大日产气率为62.55 mL·g-1VS,相对其对照组提高了29.64%;经过50 d发酵后累积产气率为820.47 mL·g-1VS,是其对照组的2.09倍;pH值均在7.0~7.69之间波动,运行良好,所产沼气中CH4含量高达79.12%;其纤维素降解率达30.2%,约为对照组的1.2倍。表明压力调控可促进干发酵直接产出CH4含量较高的生物天然气。

干发酵; 压力调控; 自搅拌; 生物天然气

近年来,环境污染和化石能源枯竭使得可再生能源取得了快速发展。沼气技术由于兼具废弃物处理和清洁能源生产两大功能,成为可再生能源的重点研究方向之一。沼气发酵技术根据发酵底物的浓度分为湿式(TS<15%)和干式(TS≧15%)厌氧发酵。湿发酵工艺伴随有沼液消纳和二次污染等问题,制约其在处理高固含率废弃物领域的发展应用,干发酵技术则可以很好地解决该问题[1]。由于干发酵物料间缺乏流动水的传递作用,传质效果差,易产生挥发性脂肪酸(volatile fatty acid, VFA)、氨等发酵产物积累现象,从而导致发酵过程稳定性变差或恶化[2],这已成为制约干发酵技术发展和商业化应用的主要技术障碍。针对这一技术障碍,国内外许多研究者提出了众多解决方案[3-5]。为解决干发酵能耗问题,笔者提出了“周期性聚气增压,间歇性喷淋强化传质、定期快速释气泄压”实现厌氧干发酵自搅拌的思路。为了研究该思路的可行性,笔者对压力调控下的厌氧干发酵效果开展了试验研究,重点研究了压力调控下干发酵产气效果,pH值的变化及原料降解的情况,以期通过压力调控促进干发酵传质,提高产气率,最终直接产出CH4含量较高的生物天然气,降低沼气提纯制备生物天然气的能耗,为促进厌氧干发酵传质限制和生物天然气制备能耗问题的解决探索出一条新的技术途径。

1 材料与装置

1.1 试验原料

芦竹秸秆自然风干,剪碎至1~5 cm,用6%(相对秸秆TS的质量分数)的NaOH预处理48 h,预处理后的纤维素、半纤维素和木质素含量分别为46.4%,28.1%,19.2%。果蔬垃圾取自华北电力大学食堂,用榨汁机预处理后储存于2℃~5℃冰箱中备用。接种物为实验室前期芦竹秸秆正常湿发酵试验后的活性污泥。原料及接种物的基本特征如表1所示。

表1 试验材料的基本性质 (%)

注:沼液TS<2%,它的产气可忽略不计;C/N为碳氮比,即碳元素和氮元素的质量比

1.2 试验装置

试验组采用上海百伦生物科技有限公司生产的不锈钢发酵罐,容积为5 L,最大罐压可达0.2 MPa,结构如图1所示。试验组内置高为25 cm,体积约为2.5 L底部有通气孔的圆柱形塑料透明容器作为盛料罐,有效容积约为2 L,发酵罐底预设一定空间,体积约2 L,透明容器与发酵罐壁之间的空隙用石英棉填紧,外部连接沼液回流装置,顶盖上设有直径为15 mm的释气通道,快速释气泄压时,气体沿该通道流向10 L真空集气袋中。

对照组和空白组用2 L玻璃瓶作为发酵瓶,有效容积约为1.8 L,连接微量流量计和集气袋,以方便记录日产气量,如图2所示。

1.排料口; 2.排料阀; 3.视镜; 4.发酵罐体; 5.顶盖; 6.喷淋进液口; 7.搅拌电机; 8.集气口; 9.法兰; 10.搅拌浆; 11.照明装置; 12.加热系统; 13.夹套; 14.底座图1 试验组装置图

图2 空白组和对照组试验装置图

2 试验设计及分析测试方法

2.1 试验设计

试验以芦竹秸秆为主要发酵原料,添加20%(VS)的果疏垃圾作为辅料。接种比为35%。计算添加一定量的沼液调节发酵初始TS浓度在15%和20%左右。共3组试验,发酵温度均为38℃。

试验组为压力调控试验,采用夹套加热保温。常压下启动成功后,关闭排气阀,周期聚气增压,待压力达预设值0.2 MPa时,打开底部排料阀,排出适量酵罐底部的渗滤液,用于回流喷淋,再快速打开排气阀,将所产气体排于真空集气袋中,利用聚气压力与真空的压差实现物料自搅拌,收集的气体用真空泵抽出并用流量计量取体积。在发酵过程中,添加适量的NH4CO3调节发酵原料的C/N和pH值,防止严重酸化导致发酵恶化停止产气。

空白组不加任何原料,定期手动摇晃进行搅拌,记录每天接种物的产气情况。对照组发酵过程中不搅拌,每天记录产气量,启动成功后取样进行气体成分分析。用来对比分析常压发酵和压力调控发酵沼气成分的差异。

2.2 分析测试项目及方法

原料TS和VS及灰分等采用称重法分析。元素C和N含量采用北京中科华星科贸有限公司的元素分析仪(MACRO cube CHNSO)测定,进行元素分析前将物料放入60℃烘箱内烘干至恒重,再粉碎至≦2 mm。纤维素分析采用美国ANKOM公司生产的半自动纤维素分析仪(ANKOM200),采用范氏(Van Soest)法测定。产气量采用德国Ritter微量气体流量计测量。甲烷含量采用日本Agilent 490 MicroGC沼气分析仪测定,条件如下:柱温80℃,柱压0.2 MPa,进样温度110℃;采用四种标气和外标进行图谱分析。测定pH值时,先取2 g样品,加入20 mL去离子水,用离心机离心后取上清液,用梅特勒-托利多仪器(上海)有限公司的FE20型pH计测定。

3 结果及讨论

3.1 产气量的变化

试验过程中常压和压力调控厌氧干发酵平均日产气率随时间的变化见图3。随着水解酸化进程的开始,6组试验在一开始的3 d内均有产气下降的趋势,这是由于发酵开始时,水解产酸菌较产甲烷菌活跃,水解产酸占据主要地位。空白组A1和A2下降后基本维持在2 mL·g-1VS以下,分别在第12天和13天出现一个较小的产气峰值,A1组在试验进行40 d后停止产气。对照组和试验组在启动8 d后产期率均维持在10 mL·g-1VS以上,对照组B1发酵进行第11天达到产期高峰26.27 mL·g-1VS,试验组C1常压下启动8 d后开始聚气增压,在50 d的发酵过程中产气率变化比较平缓,产气峰值不明显,主要产气期集中在第1~30天。对照组B2在第13天达第1个产气高峰48.25 mL·g-1VS,随后第16 天达第2个产气高峰,值为45.48 mL·g-1VS,随后产气率逐步下降,试验组C2产气率变化情况相似于对照组B2,在发酵第12天和第21天时分别达第1个和第2个产气高峰,分别为46.72 mL·g-1VS和62.55 mL·g-1VS。由此结果表明:当发酵底物TS浓度为15%时,压力调控组的最大产气高峰比对照组延迟了8 d,但产气高峰的日产气率提高了29.64%,而发酵底物TS浓度为20%时,产气率明显下降。这是由于发酵底物浓度高时渗滤液相对较少,回流喷淋搅拌强化作用随之减弱,此外,高浓度基质的营养不均衡,导致过多酸性物质积累,抑制产甲烷菌的生长和繁殖,从而抑制产气[6]。

图3 日产气率的变化情况

发酵进行50 d的试验累积产气量结果见图4。试验结果表明,各组累积产气量先快速增长,达一定值后缓慢的增长。经过50 d的厌氧发酵,A1,A2,B1,B2,C1,C2的单位VS累积产气量分别为52.47 mL·g-1,87.96 mL·g-1,330.86 mL·g-1,435.46 mL·g-1,252.85 mL·g-1,908.43 mL·g-1。试验过程中,压力调控组C2共循环喷淋4次,每次喷淋渗滤液均大于200 mL,其累计产气量是其对照组(B2)的2.09倍,说明压力调控可大大提高了原料产气率,这归功于压力脉动可使固体颗粒间隙中的气体变分子扩散为对流扩散,加强了气体的逸出速度,同时增强了微生物细胞壁的通透性,使小分子产物更容易被排出细胞外[7],从而强化了干发酵的传质作用。此外,该组试验在发酵前26 d,累计产气量呈线性增加,累计产气量达到805.79 mL·g-1,为总产气量的88.7%,说明压力调控的发酵周期可缩短至26 d。

压力调控组C1由于聚气增压使得高浓度基质酸化速率增大抑制产甲烷过程,以及渗滤液较少,仅回流喷淋了一次100 mL的渗滤液,没有起到良好的强化传质作用,所以其累积产气效果不佳。

经计算,对照组B1,B2和试验组C1,C2经50 d发酵后的净产气率分别为278.39 mL·g-1VS,347.5mL·g-1VS,200.38 mL·g-1VS,820.47 mL·g-1VS。 C1组(TS=20%)由于pH值下降导致发酵失败,其净产气率较低。C2组(TS=15%)的净产气率相对对照组B2提高236%。由此说明当发酵底物TS为15%是,压力调控可以提高发酵原料的利用率和原料产气率。

图4 累计产气率的变化情况

3.2 pH值的变化

pH值是影响厌氧发酵的一个重要因素,厌氧发酵产沼气微生物的生长pH值范围是4.0~8.5[8]。试验过程中各组pH值的变化情况见图5。空白组在整个发酵过程中pH值介于6.76~7.36波动,处于良好的发酵pH环境。由于对照组和试验组预处理后的原料中还存留一定量的NaOH,初始pH值均大于8,发酵前10天其pH值呈下降趋势。试验组C1常压启动的8 d内,产酸阶段占主要地位,其pH值呈下降趋势,聚压后pH值随压力的增大而持续下降,发酵第34天,聚气释压2次后其pH值下降至5.76,加入适量的NH4CO3溶液调节未果,几乎停止产气,可能由于聚压使得更多CO2溶解于发酵液中,发酵体系中H2CO3增多,使得缓冲体系失衡,导致pH值急剧下降[9]发酵50 d结束时,其pH值下降至5.01。照组B2和试验组C2发酵10 d后,pH值均在7.0~7.69之间波动,运行良好。

图5 pH值的变化情况

3.3 CH4含量的变化

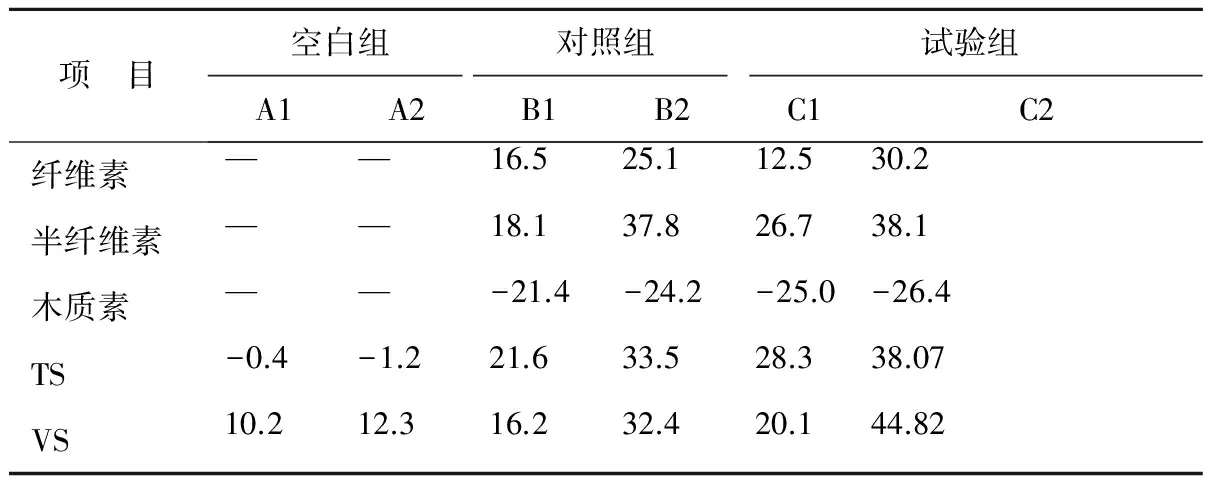

试验过程中CH4含量的变化情况如图6所示,在启动初期,水解产酸占主体,产甲烷菌没有充足的食物,活性较低,CH4含量均较低。试验组均常压下启动,CH4达40%后再聚气增压,如若以沼气中CH4含量达40%以上为启动成功依据,则6组试验的启动时间排序为A1=A2 综上所述,压力调控利用同一压力状态下CH4的溶解度远小于CO2可以提高干发酵沼气中CH4的含量,但并不是适用于所有干发酵,发酵底物TS浓度较高时,由于其空间异质性较大,导致更容易造成发酵严重酸化[11],以及压力使得更多H2CO3加速生成,加速了发酵体系的酸化,造成发酵不稳定甚至停止产气的现象。 图6 CH4含量的变化 经过50 d发酵后,原料的降解效果见表2。由表2可以看出,厌氧发酵后,纤维素,半纤维,TS,VS的相对含量均降低,而木质素相对含量增加,这是由于厌氧发酵过程中,发酵水解菌产生的纤维素和半纤维素酶使其发生不同程度的降解,而未进行结构改变的木质素一般在厌氧发酵过程中是不被降解的,其相对含量随纤维素和半纤维素的减小稍微增大[12-13]。其中,压力调控组C2的纤维素降解率达30.2%,约为对照组B1的1.2倍,半纤维素降解率略微高于对照组,说明发酵TS为15%时,压力调控可以提高厌氧微生物对木质纤维素原料纤维素的降解。试验组C1由于发酵不稳定导致原料降解效果不如C2,但其整体降解效果优于对照组B1,说明压力调控可有效提高木质纤维素的降解率。 厌氧发酵过程中,厌氧微生物将原料中可微生物降解的挥发分作为其自身生长代谢所需的食物,所以发酵后的VS相对含量会有所降低。试验组C2的VS降解率达44.82%,是对照组B2的1.38倍。此外,由于外加循环喷淋渗滤液,使得C1组发酵后的TS含量下降至14.18%,C2组发酵后的TS含量下降至8.84%。 表2 原料降解率 (%) “周期性聚气增压,间歇性喷淋强化传质、定期快速释气泄压”压力调控可提高干发酵产气效果。 (1)对照组B1,B2和试验组C1,C2经50 d发酵后的净产气量分别为278.39 mL·g-1VS,347.5 mL·g-1VS,200.38 mL·g-1VS,820.47 mL·g-1VS。发酵原料TS浓度为15%时,压力调控组产气效果明显优于常压发酵对照组。对照组B2第13天达第一个产气高峰45.48 mL·g-1VS,随后产气率逐步下降,试验组C2在发酵第12天和第21天时分别达第一个和第二个产气高峰,分别为46.72 mL·g-1VS和62.55 mL·g-1VS。压力调控组的最大产气高峰比对照组延迟了8 d,但产气高峰的日产气率相对其对照组提高了29.64%,经过50 d发酵后累计产气量是其对照组的2.09倍。 (2)聚气增压在一定范围内影响发酵体系的pH值及稳定性。压力调控试验组C2和对照组B2发酵10 d后,pH值均在7.0~7.69之间波动,运行良好。但当发酵TS浓度为20%时,其发酵过程中pH值波动较大,且聚气增压加速了其高浓度空间异质造成的酸化,使得发酵最终pH值下降至5。这说明压力调控组的发酵浓度越高,容积有机负荷率越大,越不利于压力调控,发酵越不稳定,寻求合理的聚压条件和循环喷淋量有待进一步研究。 (3)“周期性聚气增压,间歇性喷淋强化传质、定期快速释气泄压”压力调控可提高干发酵产气中的CH4含量及木质纤维素原料的降解率。TS浓度为15%和20%时,压力调控组的最高CH4含量分别达79.12%和70.39%,比对照组分别提高了38.03%和2.65%。压力调控组的原料降解效果均优于对照组,其中压力调控组C2的纤维素降解率达30.2%,约为对照组B1的1.2倍。但压力调控使得发酵稳定性变差,合理的调控参数仍需进一步研究。 [1] Ge X,Xu F,Li Y.Solid-state Anaerobic Digestion of Lignocellulosic Biomass: Recent Progress and Perspectives[J].Bioresource Technology, 2016, 205: 239-249. [2] 朱德文,吴爱兵,王鹏军,等.柔性顶膜车库式干发酵装置运行参数优化[J].农业工程学报, 2014, 30(21): 226-233. [3] Yang L,Xu F,Ge X, et al.Challenges and Strategies for Solid-state Anaerobic Digestion of Lignocellulosic Biomass[J].Renewable and Sustainable Energy Reviews, 2015, 44: 824-834. [4] Zhang Y,Yu G,Yu L, et al.Computational Fluid Dynamics Study on Mixing Mode and Power Consumption in Anaerobic Mono- and Co-digestion[J].Bioresource Technology, 2016, 203: 166-172. [5] 熊向峰,贾丽娟,宁 平,等.射流搅拌提高牛粪中温厌氧发酵产沼气性能[J].农业工程学报, 2015, 31(19): 222-227. [6] Li Y B, Park S Y, Zhu JY.Solid-state Anaerobic Digestion for Methane Production From Organic Waste[J].Renewable Sustainable Energy Reviews, 2011, 15(1): 821-826. [7] 付小果.压力脉动周期刺激对固态发酵微生物信息传递的影响[D].北京: 北京化工大学, 2006. [8] 覃国栋,刘荣厚,孙 辰.NaOH预处理对水稻秸秆沼气发酵的影响[J].农业工程学报, 2011, 27(S1): 59-63. [9] Chandra R, Takeuchi H, Hasegawa T, et al.Improving Biodegradability and Biogas Production of Wheat Straw Substrates Using Sodium Hydroxide and Hydrothermal Pretreatments[J].Energy, 2012, 43(1): 273-282. [10] Lemmer A, Chen Y L, Wonneberger A M, et al.Integration of a Water Scrubbing Technique and Two-stage Pressurized Anaerobic Digestion in One Process[J].Energies, 2015, 8(3): 2048-2065. [11] 董保成,赵立欣,宋成军,等.固态厌氧消化过程中有机质、有机酸和产气量空间异质性[J].农业工程学报, 2013, 29(18): 234-240. [12] Yuan X F, Ma L, Wen BT, et al.Enhancing Anaerobic Digestion of Cotton Stalk By Pretreatment with a Microbial Consortium (mc1)[J].Bioresource Technology, 2016, 207: 293-301. [13] 梁越敢,郑 正,汪龙眠,等.干发酵对稻草结构及产沼气的影响[J].中国环境科学, 2011, 31(3): 417-422. DryAnaerobicFermentationBasedonRegulatingBiogasPressure PENGZhu,YANGShi-guan,LIJi-hong,CHENMeng-yuan (NationalEngineeringLaboratoryforBiomassPowerGenerationEquipment,SchoolofRenewableEnergy,NorthChinaElectricPowerUniversity,Beijing102206,China) A novel mixing technology based on regulating biogas pressure was designed as a mixing strategy to solve mass transfer limitation and high energy consumption,which could achieve self-stirring and improve biogas production.A mesophilic fermentation experiment was carried out with co-substrate (vegetable waste and Arundo donax straw). The biogas production, methane content, raw material degradation, and the variation of pH in reactors during the experiment were investigated.The results showed that, when TS concentration of fermentation was 15%, the maximum daily biogas yield of biogas pressure regulating group was 62.55 mL·g-1VS, which was increased by 29.64% comparing with the control group; and the cumulative biogas yield in 50 days was 820.47 mL·g-1VS, which was 2.09 times of control group .The pH was between 7.0 ~ 7.69 and relatively performed stable throughout fermentation.What was more, the methane content of the biogas was up to 79.12%.Meanwhile, the cellulose degradation rate of pressure regulating group was 30.2%, which was about 1.2 times of control group.Therefore, the pressure regulating method could promote mass transfer in dry anaerobic fermentation and improved biogas production. dry fermentation; biogas pressure regulating; self-mixing effect; bio-methane 2016-11-09 项目来源: 风能太阳能利用技术省部共建教育部重点实验室(内蒙古工业大学)开放基金资助项目(201501) 彭 竹(1991-),女,云南昆明人,硕士生,研究方向为生物质厌氧发酵技术,E-mail:ynpengzhu@126.com 杨世关,E-mail:shiguanyang@126.com S216.4; X712 A 1000-1166(2017)06-0015-06

3.4 原料降解率

4 结 论