面向流体机械的智能故障诊断系统设计

赵 鹏,陈兆龙,陈志立

(中国石油化工股份有限公司胜利油田分公司油气集输总厂,山东 东营 257000)

流体机械中的各种设备都会产生大量反映运行状况的监测数据,其中很多都显示出了相似的故障特征。开发基于各种机械故障数据的快速、准确并具有高度泛化能力的通用方法已成为迫切需要解决的问题。

LabVIEW使用图形化编辑语言G编写程序,产生的程序是框图形式,更加清晰直观,便于阅读【1】。目前,采用LabVIEW编写的与故障诊断相关的系统主要集中于信号采集与分析方法的提高【2-4】和应用振动信号进行故障机理的分析【5-8】两方面,鲜有关于故障诊断系统的整体设计的研究。

BP神经网络是一种理论化大脑神经功能的信息处理系统,即是模拟人脑的模型,具有很好的非线性拟合能力和联想预测能力【9-10】。将遗传算法、BP神经网络与石油行业中典型的旋转式流体机械故障诊断问题相结合,科学合理地设计了转子系统的智能故障诊断系统,解决了油田中的大型旋转机械故障难以准确、实时诊断预警的问题,为大型旋转机械故障诊断及预警提供了一个有效的方法,保障了油田生产运输的稳定性,有效降低了设备管理的成本,提高了生产组织管理能力。

1 总体设计

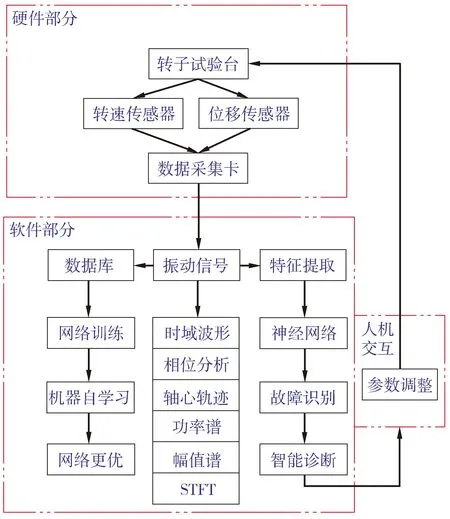

多功能转子实验台转子故障诊断系统如图1所示,同类型实验台可以实现油膜涡动、不对中、不平衡等多种故障的模拟【11-12】。实验台包括硬件与软件两部分。硬件部分主要包括转子试验台、传感器和数据采集卡。通过传感器和数据采集卡实现试验台信号的采集后,进入软件部分。软件部分包括在线分析、离线分析、特征提取、神经网络故障识别和人机交互部分。采集到的信号可以直接进入在线分析系统进行分析,同时可以实时保存。通过历史信号重载实现离线分析,经过信号分析后可以得到故障的特征【13】,再通过BP神经网络进行故障识别,判定故障所属的诊断结果类别,此时,布尔信号灯亮,并且输出诊断结果文字,最后通过人机交互系统完成故障解除。同时将历史数据导入数据库,对网络进行再训练,后面板得到更优的诊断网络,极大程度上提高了转子系统故障识别的准确性和可靠性。

图1 多功能转子实验台转子故障诊断系统

1.1 数据采集系统

采集系统硬件部分主要包括位移传感器、光电转速传感器、数据采集卡等。其中,位移传感器技术参数如表1所示。

表1 位移传感器技术参数

采集系统通过访问动态链接数据库(DLL)来驱动数据采集卡进行工作,包括打开设备、AD初始化、AD采集、关闭设备,不同程序之间按照发生的先后采用层叠式顺序结构。

1.2 数据分析系统

数据分析系统包括文件操作、数据采集、信号分析、动平衡(人机交互)系统、神经网络诊断系统、帮助等6部分。

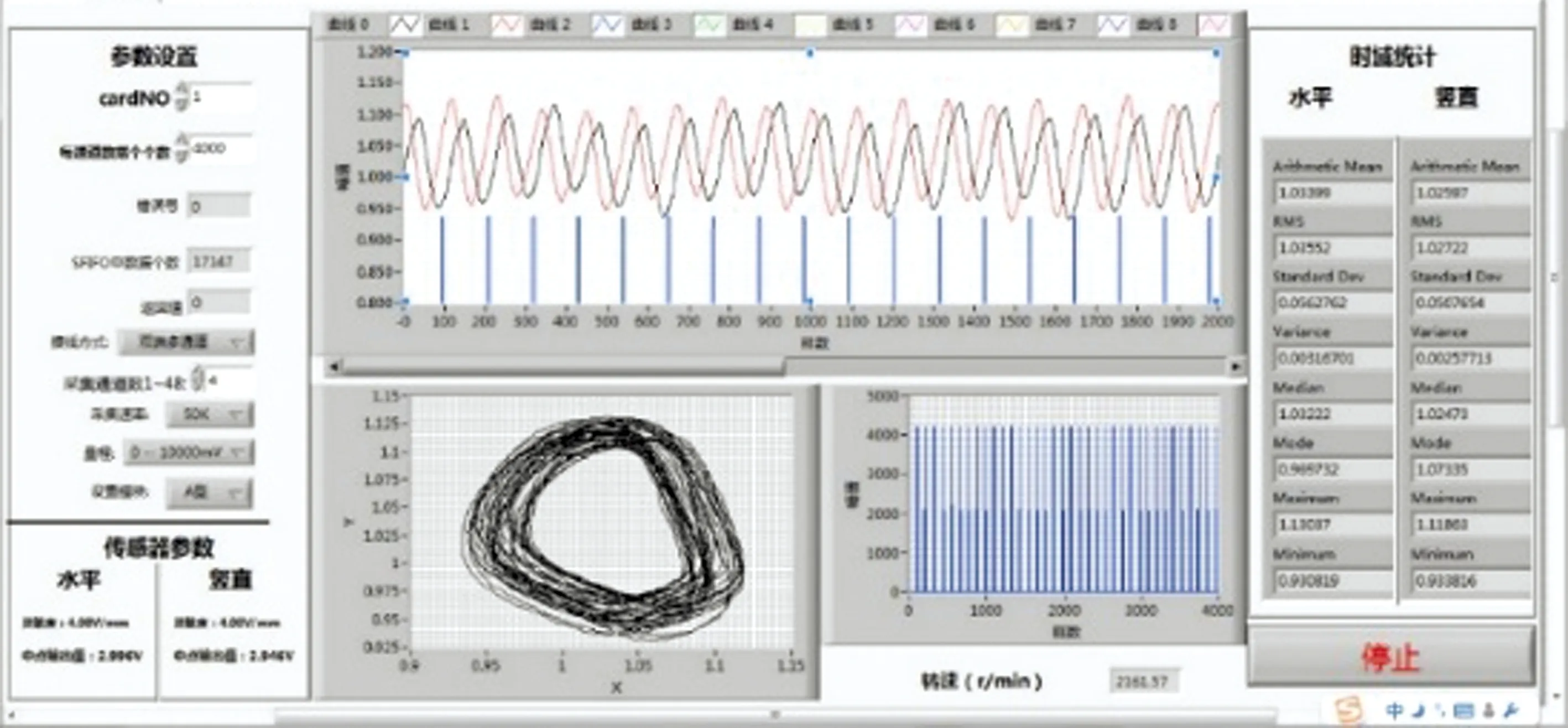

数据采集部分主要通过设置采集参数实现多通道参数信号在线的时间监测显示以及转子轴心轨迹、转速、时域统计的实时显示,前面板如图2所示。

图2 数据采集部分前面板

信号分析部分主要功能是对实时采集或者重载信号进行更为详细的分析,主要包括滤波分析、互相关分析、谱分析和时频联合分析,如图3所示。

图3 信号分析部分前面板

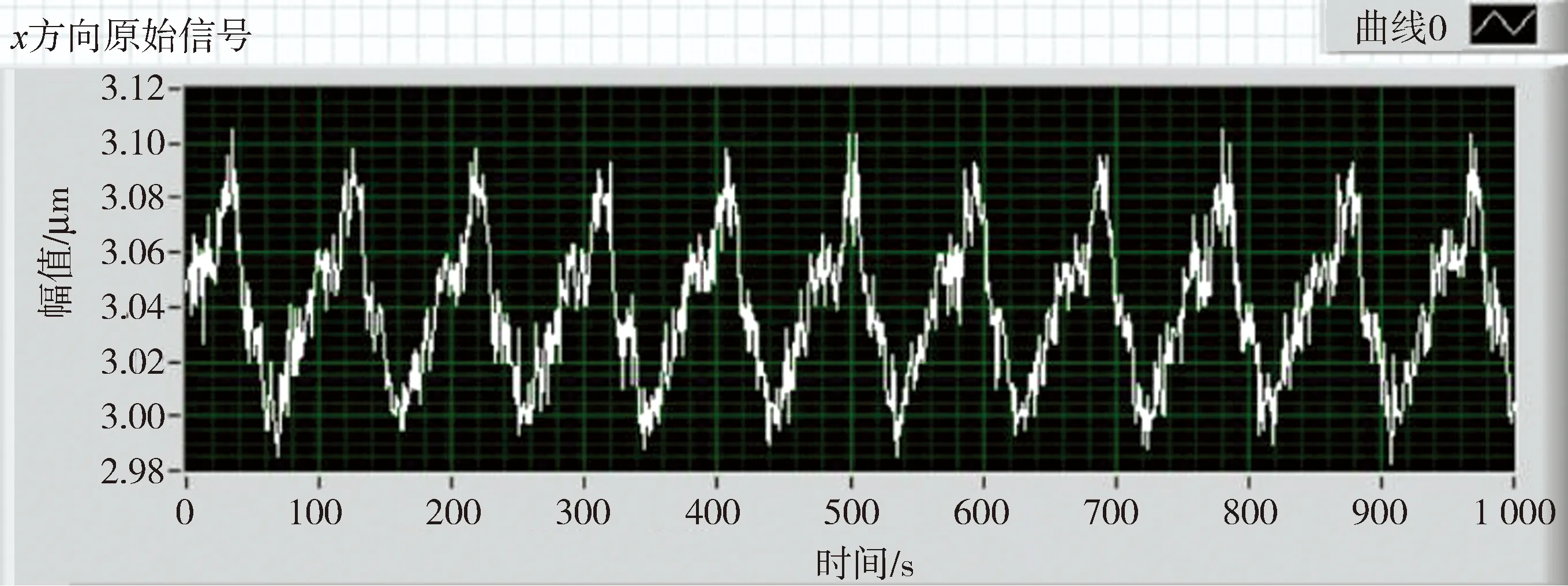

滤波分析主要采用LabVIEW内置滤波器对含噪声信号进行预处理,滤波器针对不同的信号特征可以选择阶数可调的Butterworth滤波器、Chebyshev滤波器、反Chebyshev滤波器和椭圆形滤波器。滤波前振动信号如图4所示,其中纵坐标是位移参量。

图4 滤波前振动信号时域

互相关分析研究的是现象之间是否存在某种依存关系,并针对有依存关系的现象探讨其相关方向及程度【14】。信号x(t)和y(t)互相关定义见式(1)。

(1)

对式(1)进行离散化可得式(2)。

(2)

式中:hj——当时移量为j时信号x(t)和y(t)的相关程度,其中j=-(N-1),

-(N-2),…,-1,0,1,(M-2),

(M-1);

N——信号x(t)的样本数;

M——信号y(t)的样本数。

谱分析采用快速傅里叶变换(Fast Fourier Transform,缩写为FFT)实现时频转换,并进行相关的谱分析,包括幅值谱和相位谱。计算过程如下【15】:

首先,由式(3)计算得到信号的双边幅度谱。

(3)

式中:A(i)——双边幅值谱;

X(i)——信号的离散傅里叶变化;

W——信号中的点数。

其中i=0,1,2,3,…,W-1

由式(4)将双边幅度谱转换为单边幅度谱:

(4)

式中:B(i)为单边幅值谱;⎣⎤为向下取整运算。单边幅值谱B(i)对应的幅值即为幅值谱,对应的相位即为相位谱。滤波后振动信号如图5所示,其中纵坐标是位移参量。

图5 滤波后振动信号时域

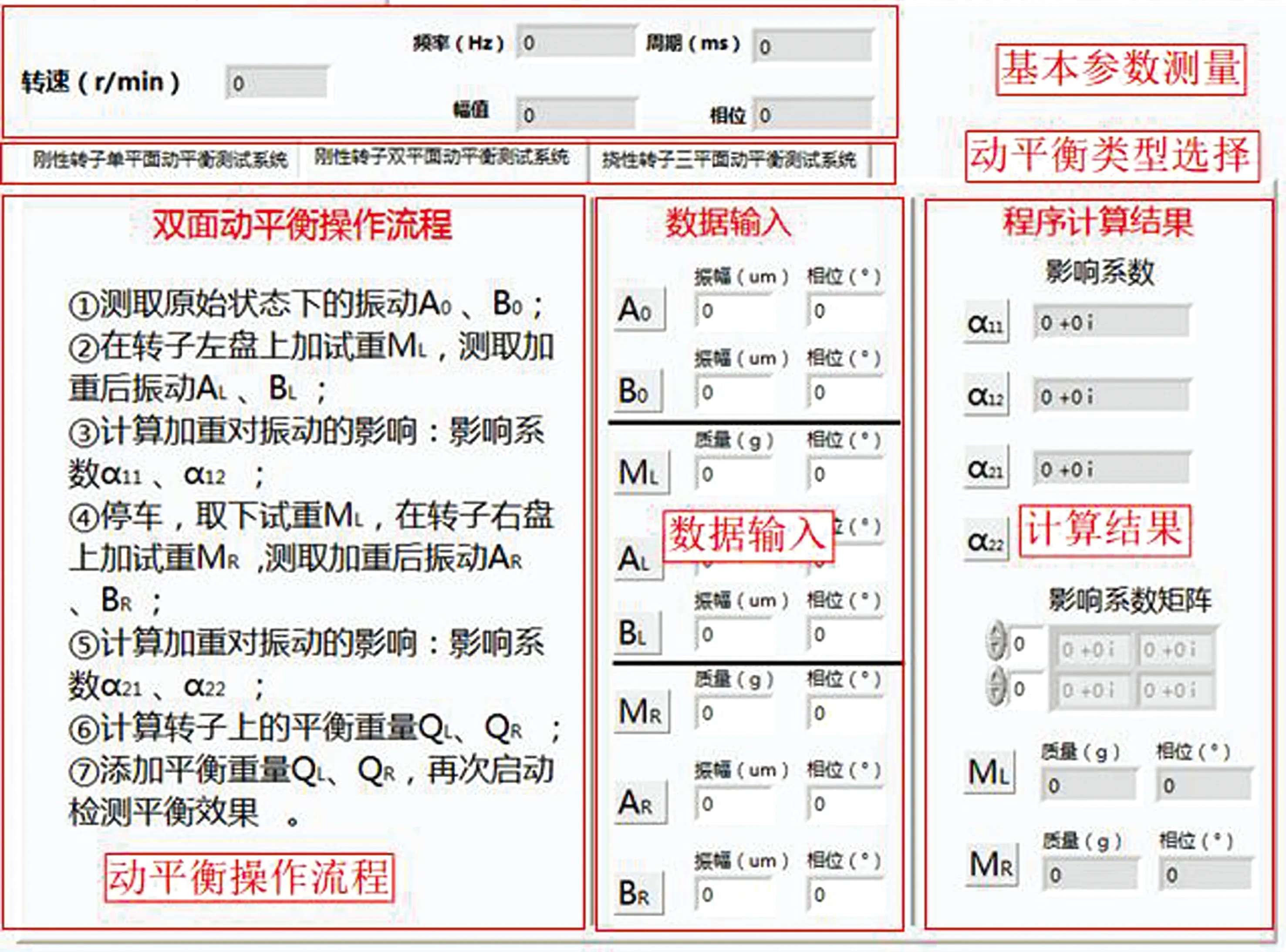

为了充分展示不同类型转子进行动平衡的方法,本系统采用动平衡中常用的影响系数法编写了转子单平面动平衡、刚性转子双平面动平衡、挠性转子三平面动平衡人机交互系统等,如图6所示。由影响系数法计算单平面动平衡结果如表2所示。

表2 单平面动平衡结果

图6 动平衡人机交互系统部分前面板

2 智能诊断算法模块

2.1 基于遗传算法优化的BP神经网络概述

遗传算法优化BP神经网络基本思路是将BP神经网络视为遗传算法的目标函数,当BP神经网络训练出现收敛速度缓慢情况时,将BP神经网络的各隐含层节点的阈值和权值作为遗传算法的输入信息【16】,进一步将它们编码生成染色体,运用遗传算法的遗传因子产生新的后代,作为BP算法的初始值,接着执行BP算法训练网络;重复运行该操作,直至达到问题要求的误差精度【17】。遗传算法优化BP神经网络的过程包括:BP网络结构的确定、遗传算法优化BP神经网络的权值和阈值以及BP神经网络预测3个部分,如图7所示【18】。

图7 遗传算法优化BP神经网络流程

遗传算法中的目标函数可正可负,而适应度函数永远是非负的,因为需要在目标函数和适应度函数之间做相应的数学变换,即有时求最大值,有时求最小值,其变换关系为:

(5)

式中:Cmin是一个可任取的极小的数。

遗传算法中处理的基本结构为个体,个体的集合为种群,个体包含的基因数为S个,各层神经元的数目分别为l、m、n。基因个数公式为:

S=l×m+m+m×n+n

(6)

适应度是判断目标个体优劣的重要指标,适应度函数的选取是遗传算法收敛的关键因素【19】。适应度值与均方误差成反比,其计算公式为:

(7)

式中:ti——输出层第i个节点的期望输出;

ai——输出层第i个节点的实际输出。

遗传算法需要对种群中的所有个体进行选择排序,以此为概率进行选择进入下一代,选择排序公式为:

(8)

式中:p——适应度比例;

G——种群规模。

2.2 实验与分析

通过位移传感器获取同一设备在不同时间点及不同运行模式下的运行状态数据组。针对机械故障相关各项参数属性分别进行数据预处理,并将处理后的振动位移信号进行快速傅里叶变换(FFT),得到故障频率特征。数据预处理内容包括数据迁移、数据筛选、数据组合、数据补全、数据去噪。此过程可以有效地解决信号中的环境及噪声干扰,并且与离散傅里叶变换(DFT)相比,可以显著减少运算量,使有限位运算所导致的存储要求和计算误差都可在有限的字长下实现。随后,进入智能诊断神经网络模块分别输入BP神经网络。

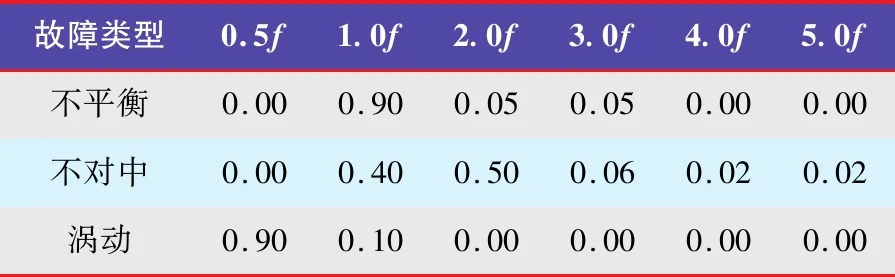

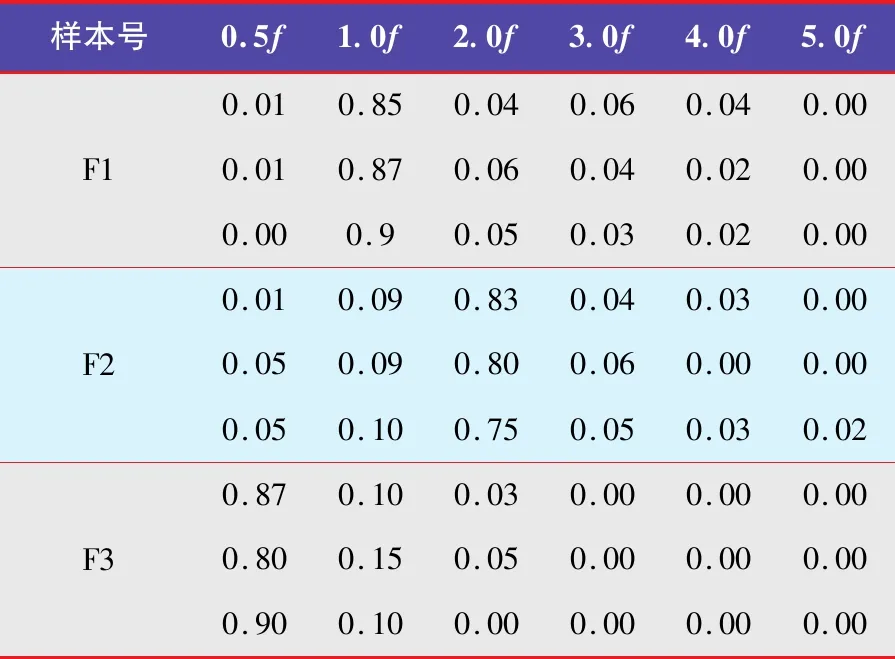

在本智能诊断系统中,提取转子不平衡、转子不对中和油膜涡动3种故障,将0.5f(f为基频)、1.0f、2.0f、3.0f、4.0f和5.0f等6个不同频段的频率特征作为特征参数,训练人工神经网络,具体特征值如表3所示【20】。

表3 转子故障原因与频率特征的关系

遗传算法的进化代数termgen设置为20次,根据样本大小取初始种群规模为30,交叉概率为0.6,变异概率为0.05。使用遗传算法后的适应度值进化曲线见图8。由图8可知,进化的代数越大,个体的适应度值越小。本文对适应度值求倒数,越优的个体适应度值越小。遗传算法的种群个体分别在第1代、第6代、第7代、第8代、第14代和第17代逃离了局部最优解,进行了全局寻优,从第18代开始曲线不再继续发生变化,得到全局最优解,适应度值随进化代数的变化如图8所示。

图8 适应度值随进化代数的变化

基于遗传算法优化的BP神经网络结构为三层节点,分别为输入层节点、隐含层节点和输出层节点。根据6个特征参数和3种故障形式,确定隐藏层神经元数量为4,故本系统采用6-4-3结构。其中输出层为3个神经单元,使用二值型数据(0,0,1)、(0,1,0)、(1,0,0)分别表示转子不平衡、转子不对中和油膜涡动3种故障。对输入和输出的数据进行归一化处理,经算法预测后,再进行反归一化处理。网络输入数据2 300组,其中2 000 组为训练数据,其余300组为测试数据。

网络优化及训练完毕以后,利用测试数据对训练好的网络模型进行测试。在测试集中随机抽取每种工况3个检验样本,文中认为隶属度超过0.90即可判定故障存在。表4为所采用的模型样本数据,表5为测试该模型所得到的诊断结果。由表5中分析结果可以看出,训练后的模型精准可用【20】。

表4 模型样本数据

表5 模型诊断结果

以诊断效果最好的油膜涡动故障为例,绘制了样本误差率曲线,经过训练后的预测误差率如图9所示。由图9可见,模型预测总体精度超过0.95,说明该系统具有较高的可靠性和准确性,可用于现场实际故障预测与诊断【21】。

图9 油膜涡动的样本误差率

3 案例分析

转子不平衡是旋转机械主要的激振源。现场动平衡是指转子工作条件下的动平衡技术,常用于机械维护和调试现场,但其对于操作人员的技术水平要求较高【22】。以转子不平衡故障为例对该神经网络智能诊断系统进行测试。

首先提前调整转子试验台处于某一特定的故障条件下实际采取信号,测得的实际工作转速为2 161.57 r/min,然后采用前述不同的信号处理方法进行在线与离线的处理,得到振动信号的特征。其中,离线信号处理是指将采集得到的数据实时储存到Microsoft office excel中,运用历史保存的信号大数据对神经网络进行更加充分的训练。

图10给出了不平衡信号测试系统实时时域分析前面板。由图10可见,在水平和竖直方向振动均为正弦波性,转子涡动呈现出椭圆形轨迹。

图10 不平衡信号测试系统实时时域分析前面板

图11给出的FFT结果显示,谐波能量集中于基频振动,可以看出36、72、108和144 Hz附近都出现了峰值,此4处的频率与转子系统故障特征的基频、两倍频、三倍频以及四倍频非常接近。振动时的时域波形近似于正弦波,频谱图中,谐波能量集中于基频,出现较小的高次谐波,整个频谱呈现所谓的“纵树形”,由传统故障诊断知识分析,该故障为转子不平衡故障【23-24】。点击进入基于遗传算法优化的BP神经网络智能诊断模块,经该模块判断,转子系统应出现转子不平衡故障,此时,系统中的转子不平衡布尔信号灯亮,并且左侧故障原因图框中输出文字“转子不平衡”,如图12所示。此结论与理论分析相符,说明系统功能正常可用。

图11 不平衡信号频域分析统计

图12 神经网络分析部分前面板

同时,对不平衡、不对中、油膜涡动等不同故障的故障信号分别进行实验。经过多次实验和对比,该系统可以较为准确地采集故障信号和故障现象点,结合实验分析出的结果也较为理想,说明本文设计的诊断系统具有一定的可靠性。

4 结语

基于LabVIEW软件和MATLAB软件,设计了一套适用于旋转式流体机械的智能故障诊断系统。该系统包括常见旋转机械故障诊断中的信号采集与处理系统、动平衡人机交互系统、神经网络故障识别与预测系统。

功能齐全的信号采集与处理系统能够充分提取信号特征,动平衡交互系统具有较强的实用性,遗传算法优化后的BP神经网络极大地提高了诊断结果的准确性和可靠性。该故障诊断系统具有较高的故障识别率和准确率,可以有效诊断出旋转机械的故障类型,并具有高度的泛化能力。