压缩机高压填料泄漏问题研究

乔松涛,侯 超,张雪成,乔慧霞,陆 君,李世伟

(中国石油化工股份有限公司中原油田分公司,河南 濮阳 457000)

某储气库有14台高压大排量压缩机组,均为两级六列压缩工艺,是站场核心动力设备;其主要作用是将天然气压力由5~8 MPa提升至17~34.5 MPa;通过工艺流程由气井注入地下储气库,设计排量150×104m3/d,储气库注气压缩机数量见表1。

表1 储气库注气压缩机组

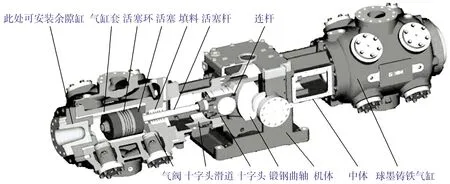

14台压缩机组均是往复式二级压缩,其中,一级压缩将上游天然气压力由5~8 MPa提升至17 MPa,二级压缩将压力提升至最高34.5 MPa。压缩机组填料位置见图1。

图1 压缩机内部结构示意

填料的主要作用是防止气缸内的高压气体沿活塞杆方向外泄。储气库压缩机在运行过程中,机组各处均出现了渗油漏气的情况,通过细致的分析排查,最终确定是密封填料泄漏引起。

现场分析验证显示,机组低压填料密封效果较好,高压填料随着运行时间的不断增长,泄漏量逐步增大。首先表现在中体边盖逐步出现了渗油、漏气、甚至刺漏的情况,大量天然气渗漏到中体、曲轴箱内,中体排放系统和漏气放空系统无法及时排放,中体排污上返污油。同时,压缩机房顶放空管线不停地喷油喷气。打开压缩机曲轴箱呼吸阀能够检测到天然气,可燃气报警仪检测值100% LEL,在最严重的情况下压缩机房内可燃气体报警仪检测到报警,严重影响压缩机组的安全平稳运行及整个站场安全。

储气库压缩机属于高压大排量压缩机,密封填料在一级低压工况下密封效果较好,在二级高压工况下泄漏较为严重。压缩机组是储气库的核心设备,能否平稳运行关系到整个储气库作用的发挥和安全,因此,高压填料泄漏问题亟待解决。

1 压缩机填料泄漏问题研究

1.1 压缩机密封填料结构原理研究

往复式压缩机填料由填料盒和密封环组成,它是压缩机中最重要的零部件之一,也是压缩机最主要的外泄漏途径之一。填料密封环安装在填料盒内,填料盒固定安装在气缸轴侧,如图2和图3 所示。机组运行时,活塞杆在填料盒内往复运动。此时,填料环组抱紧在活塞杆上,利用其独特的结构形式及密封原理来降低或减免气缸内的高压气沿活塞杆方向的泄漏。填料密封压力从真空到所需工作压力,根据需要可以设置润滑、冷却、保护气和漏气回收。

图2 压缩机填料位置示意

图3 压缩机填料结构示意

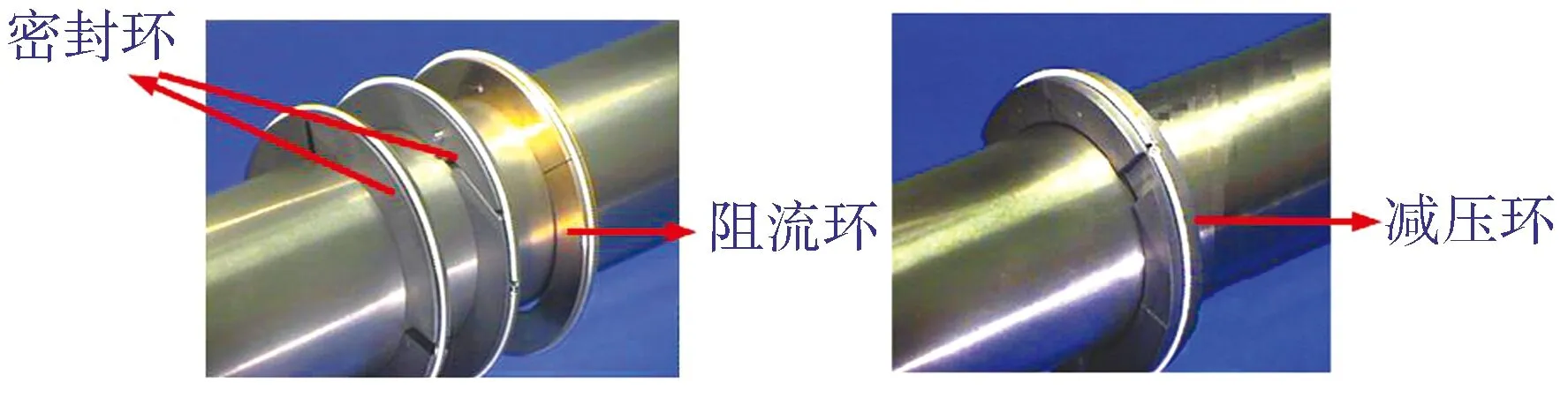

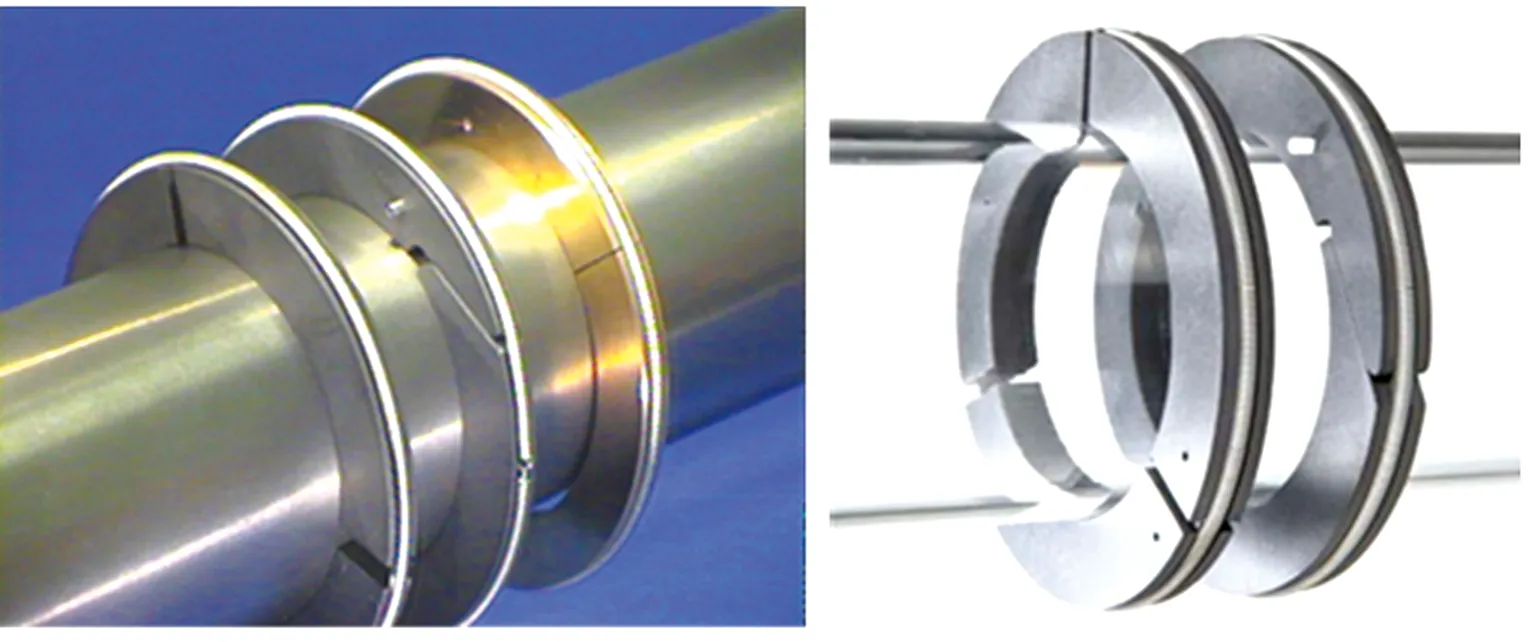

填料盒内分几组填料组合,每组填料由不同类型的填料环组合而成,共同达到组合效果。填料环按功能分为3种,如图4所示。一是密封环,起密封作用;二是阻流环,用于高温高压的场合,防止非金属密封环产生蠕变;三是减压环,其作用是通过阻流达到减压的目的,降低因进、排气压力波动对填料环造成的冲击负荷,过滤掉体积较大的固体状或颗粒状的杂质,避免其进入填料盒内【1】。

图4 3种压缩机填料环

密封环之间用销/孔结构固定相对位置,一个环的切口间隙由另一个环覆盖,封闭了泄漏路径。气体从轴向间隙和径向间隙进入填料盒的杯槽内,气体压力使填料环分别与活塞杆表面及杯槽端面形成密封。

填料环组按作用不同又分为单作用和双作用环组。单作用填料环组一般由一个径向环和一个切向环组成,安装时径向环必须置于高压侧。双作用填料环组一般由两个切向环组成,应用于低压工况【2】。

压缩机组所使用的填料盒及内部填料环组合如图5所示,其组成部件有:填料盒总成、杯槽、节流环、主密封环(单作用)、漏气密封环(双作用);高、低压注油通道、漏气废油排放通道、氮气密封通道、填料温度监测通道。各级填料环组共同作用,可实现机组防止气缸中的高压气体沿着活塞杆方向泄漏。

图5 压缩机填料盒示意

1.2 压缩机密封填料泄漏原因分析与处理

通过现场分析验证发现,低压填料密封效果较好,高压填料随着运行时间的不断增长,泄漏量逐步增大。按照填料设计厂家的说明,密封填料寿命应能达到8 000 h,而现场仅运行1 400 h就已无法起到应有的密封效果,漏气非常严重。

1.2.1 填料和内部各组密封环密封效果研究

通过试验测试,并结合压缩机专业密封填料公司试验和实践数据可知,填料盒内各组密封环密封效果通常有3种情况。

第一种:5%的概率,即第1组填料环密封效果很好,第1组就达到密封目的;

第二种:25%~30%的概率,即第1组密封达到进气压力,其余中间各组填料环都有一定效果,最后1组填料环达到密封目的,但是中间各组密封效果无法确定;

第三种:70%左右的概率,即第1组和最后1组起到主要密封作用,中间各级填料环密封作用很小。

压缩机在每次启机或运行过程中,各填料盒都有可能出现上述3种情况中的任何一种,具有不确定性,而在任何一种情况下,一旦起密封作用的密封环失效,就会发生漏气现象。

1.2.2 第一次填料泄漏原因分析与处理

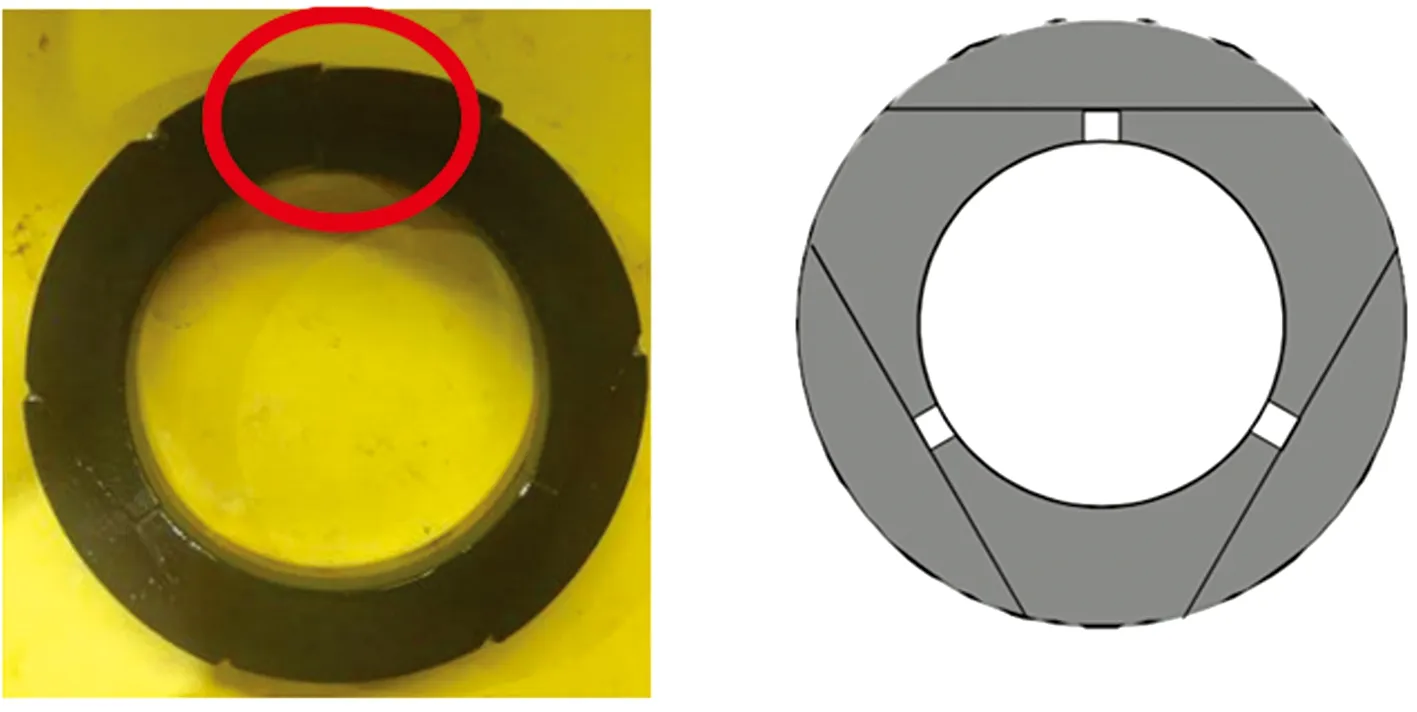

针对泄漏情况,拆解发现填料盒内润滑油量充足,但前2~3组主密封填料发生破碎。其中PEEK材质的密封环以及束缚三瓣式填料环的弹簧均发生破碎,如图6所示。

图6 压缩机填料环及弹簧破碎

填料破碎后,在气缸活塞往复运动过程中,填料伴随外端压力变化左右运动,从而导致进一步磨损的发生。

拆解一级低压填料盒,发现填料密封环和弹簧完好,未有磨损痕迹,说明润滑情况良好。填料每天的注油量为1 479 mL/d,润滑油量符合设计和现场工况要求。

将一级与二级填料工况进行对比分析,发现二级填料盒工况主要是压力发生了变化,一级填料承受的最高压力是17 MPa,二级填料承受的最高压力是34.5 MPa。在较高压力工况下,填料盒内发生了异常情况。

三瓣式填料环依靠束缚弹簧形成环形(如图7 所示),套在活塞杆上起密封作用,该密封填料的弹簧直径仅为0.5 mm,主密封环对活塞杆的初始比压为0.04 N/m2。结合填料环破碎状态和弹簧破损情况分析,认为高压工况下,由于填料环束缚弹簧强度偏小,预紧力不够,导致运动过程中弹簧脱离,三瓣式填料环散开,在盒内往复运动的冲击力作用下发生破碎,从而导致密封失效。

图7 压缩机填料环与束缚弹簧组合

依据分析结果,决定采用具有两倍弹簧力的新弹簧,以使密封环对活塞杆的初始比压可以达到 0.08 N/m2。将损坏的填料环更换,与新弹簧组装后安装在填料盒内。试运行显示,在前200 h内密封效果较好,200 h后泄漏量逐渐增大,但还未达到之前的严重程度。为了及时发现了解填料的状态,决定停机检查。

1.2.3 第二次填料泄漏原因分析与处理

通过第二次拆卸检查,发现填料盒内前2~3组主密封填料又发生破碎。其中,PEEK材质的密封环发生破碎,束缚三瓣式填料环的弹簧发生断裂。这一现象证明,第一次的分析并未找到主因,还需进行更深入的分析。

本次研究分析重点主要是两个方面:1)所更换的新弹簧束缚预紧力是否仍然不足;2)是否为密封环本身问题,导致其在高压工况下发生断裂。

考虑到弹簧已经更换过1次,暂且认为弹簧没有问题,而是填料环发生破碎后导致弹簧被磨断。

重点对每次破碎的密封环片进行统计分析,发现填料本身磨损较小,断裂的填料环都发生在高压端前2~3组主密封填料环(如图8所示),且断裂位置均发生在同一位置,即环组中切向环的切口尖角处。

图8 压缩机三瓣式填料环断裂处

压缩机设计压力34.5 MPa,属于大功率、高转速、高压力机型,对于填料密封件来说是高难工况,专业填料厂家在设计时选用了耐高压、耐高温的PEEK材质。

PEEK(聚醚醚酮,poly-ether-ether-ketone)是一类半结晶高分子材料,具有耐高温、耐化学药品腐蚀等性能,熔点334 ℃,软化点168 ℃。在这种材料中加入玻璃纤维,就形成了强度非常高的增强型PEEK,但其缺点是较脆。

研究三瓣环的结构形式,发现在环的直角切口处易形成应力集中薄弱点,可能经过一段时间的运行,会在高压载荷的连续冲击下发生断裂,使得填料泄漏量逐渐增大。

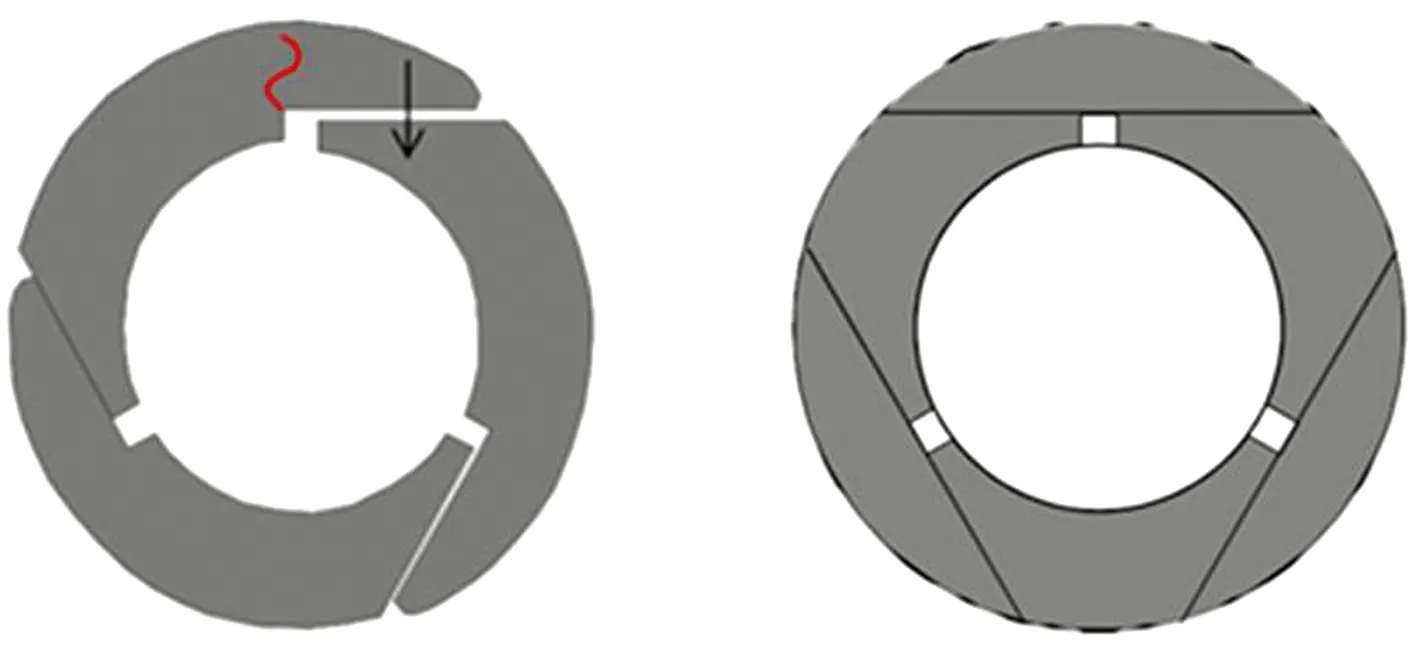

为了解决环的应力集中问题,将主密封环组中的PEEK材质环由原来的三瓣切向环形式改为加工难度大但消除了应力集中点的六瓣式填料环(如图9所示),避免产生应力集中发生断裂。

图9 三瓣式填料环改为六瓣式填料环

首先选择注采站7号压缩机对新的六瓣式填料环进行试验,更换了二级中体及尾杆填料。在试运近300 h后发现漏气量逐渐增大,经商讨决定停机拆卸检查。到拆卸时共运行317 h。

拆解填料盒发现,弹簧完好,所使用的六瓣式填料环均发生了断裂,断裂基本发生在六瓣环的最外环,未溃散,还是成一个环形的整体,如图10所示。

图10 六瓣式填料环最外侧环瓣破碎

1.2.4 第三次填料泄漏原因分析与处理

针对新采用的六瓣式填料环断裂基本发生在六瓣环的3个外环瓣的情况,分析认为,是因外环所承受的载荷较大,需提高其强度与韧性。

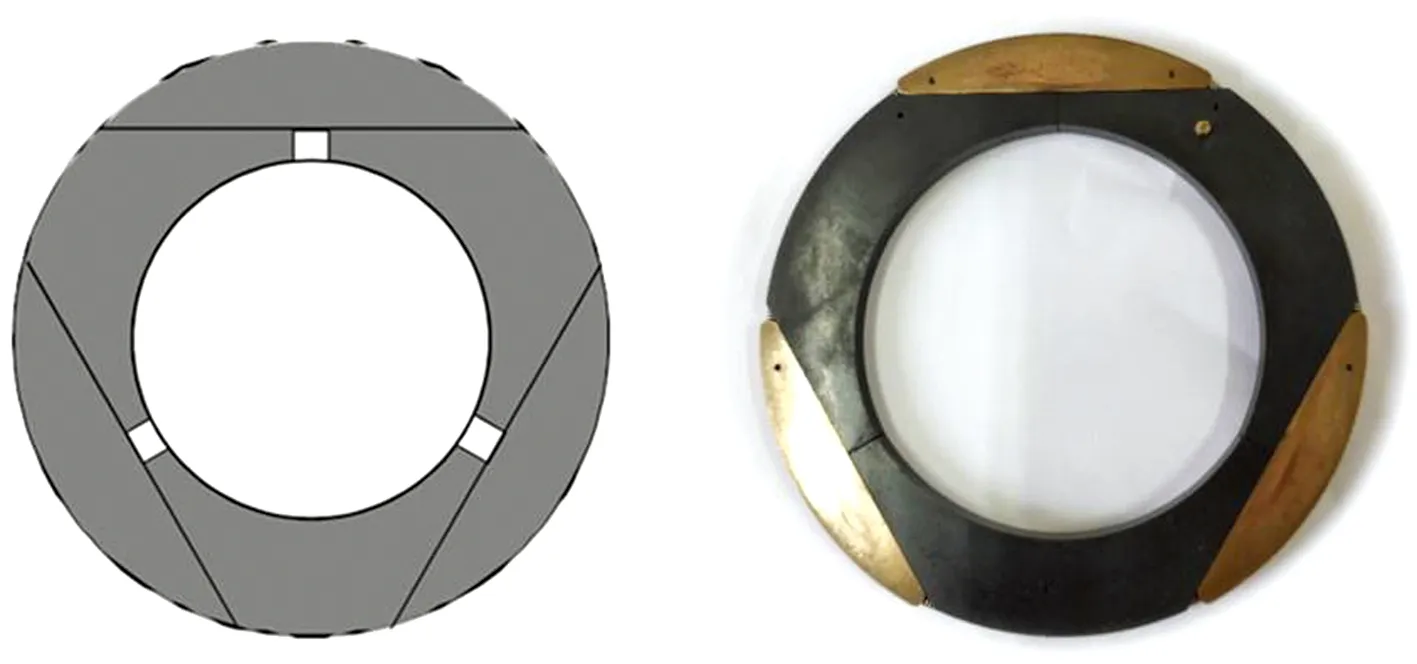

通过研究对比各材料属性,决定将3个外环瓣改用金属材料,结合以往金属密封环材质的使用经验,最终选用铜金属材质,如图11所示。

图11 六瓣式PEEK材质改为六瓣式PEEK+金属材质

继续选择某储气库注采站7号压缩机机组对新的六瓣环形式PEEK+金属填料环进行试验,更换了二级中体及尾杆填料。更换完毕后试运行,初期泄漏情况较好,运行近700 h时,泄漏量逐渐增大。

1.2.5 第四次填料泄漏原因分析与处理

第四次拆卸二级高压填料盒检查内部情况发现,填料盒内前2~3组主密封填料PEEK材料的环瓣又发生破碎,而铜材质的环瓣没有问题,主要表现为PEEK材质的环瓣发生破裂,弹簧发生破碎。

建立填料环仿真模型,利用有限元分析软件ANSYS分别对六瓣环的动态载荷能力、PEEK材质的极限性能进行分析,仿真分析结果如图12所示。

图12 六瓣式填料环载荷仿真分析

根据填料的密封原理,气缸内气体压力在前两组密封填料的减压作用下将衰减到进气压力与排气压力之间,实际略高于气缸工作的进气压力。发生破碎时的工况为:一级进气压力6.655 MPa、进气温度19.2 ℃;一级排气压力15.025 MPa、排气温度91.6 ℃;二级排气压力24.775 MPa、排气温度 99.9 ℃,排气量150×104m3/d。

建立填料环仿真模型,分析极限工况下填料环的载荷情况。假设前两组减压环减压功能失效,并且完全由第一组主密封环承受所有密封压力,即在填料环加载30 MPa密封压力,环片所受最大应力为 22 MPa。该应力仍处于一个正常的材料动态载荷极限内,没有超过PEEK环材料的破坏极限。将分析结果与实际情况进行对比发现,实际断裂处不是发生在载荷应力最大的位置,而是较小位置。

以上分析说明,本次环片破碎与密封环形式及材质没有关系,而是由其他原因引起的。

进一步细致查看填料盒及内部各密封环组情况发现,之前只是判断润滑油量充足,并未考虑润滑油量过多造成的影响,而从各环面的润滑油分布状态来看,润滑油量有偏多的迹象,如图13所示。

图13 各填料环表面润滑油偏多

首先将二级填料的工况条件与一级填料工况进行全面对比,发现其不同点在注油点和注油量上。低压填料只有1个注油点,注油量为1 479 mL/d;而高压填料设有高、低压两个注油点,高压点注油量为1 420 mL/d,低压点注油量为946 mL/d。

二级填料所用的油品为美孚超级气缸油,ISO粘度等级460,粘度指数95,在40 ℃时,运动粘度在414~506 mm2/s范围内,粘度非常大。这样,注油量偏多后就会在填料盒内部发生粘滞现象,即2个光滑面中间有油时,2个环面受到粘力,导致活塞往复运动时在环片轴向产生很高的冲击速度。同时当2个环面不平行且相对运动时,2个环面之间的油膜会产生压力变化,该压力作用在环瓣上,增加了填料环瓣载荷,使填料环有爆裂的趋势。

因润滑油粘滞而产生的密封环爆裂现象主要由润滑油过多引起,需在保证填料盒内充分润滑的情况下减少润滑油量。

二级填料盒共有2个,1个在气缸中体端,另1个在尾杆端。填料盒由2组减压环、5组主密封环和2组双作用密封环组成。

高压填料通过2个注油点给填料供油,其中高压注油点位于第1组主密封填料环后面,低压注油点位于第3组主密封填料环后面。

通过对填料盒内部润滑油分布特性进行分析发现,填料高压注油点润滑油在活塞杆运动和天然气流通作用下可以分布到各填料环组上;此外,因注油系统断流报警问题,曾开展过低压注油点停注试验,试运行结果显示,低压注油点停注后仍能够保证填料盒内的润滑,所以决定取消低压注油点。

本次拆卸填料还发现弹簧发生了破碎,针对此种情况,决定采用束缚性更好的实心弹簧取代普通弹簧,如图14所示。

图14 填料所用的实心弹簧

按照最新的整改方案进行更换和回装,准备进行试运行。刚开机运行不久,就发现漏气较严重,随即停机拆卸检查。

拆解发现填料环组没有问题。进一步深入分析判断,认为可能是活塞杆与密封环组配合不够好,遂对活塞杆的状况进行检查,主要检查了活塞杆的粗糙度、每段的外圆度和活塞杆硬度。

通过测量发现,活塞杆的粗糙度、外圆度均超标,说明在前几次填料破碎等非正常工况下工作,已经使活塞杆受损,旧活塞杆无法与密封环紧密配合,因此决定更换新的活塞杆。测试结果显示,活塞杆硬度维持在HR50左右,考虑到活塞杆有可能因硬度不足而易受磨损,决定对新活塞杆进行碳化钨处理,将硬度提高至HR65级别。

更换新活塞杆后进行试运,泄漏情况已经大幅降低,现场工况满足安全要求。

2 现场应用情况

针对填料漏气问题进行多次分析、多次现场应用试验,并针对出现的新问题不断进行整改,目前最终解决方案已经实施。由于漏气放空管线上无计量装置,因此,通过中体起压情况来判断漏气量大小。

中体在正常情况下是常压状态,内部连接有放空管线和污油排污管线。当气缸的密封填料盒漏气时,气体就会窜入中体,若漏气量大,放空管线排放不及,中体就会起压。在漏气最严重的时候,中体起压0.15 MPa。目前使用最终密封填料方案的情况下,中体未起压,密封效果良好。