基于双旋流的油泥分离器数值模拟

郭建章,张岚冰,张文倩

(青岛科技大学机电工程学院,山东 青岛 266100)

旋流器的工作原理是通过离心力的作用,来实现不同流体的密度分选和粒度分级,在环保、石油化工、非金属矿业等分离领域占有重要地位。旋流器具有占地面积较小、结构较精简、分离速度快、工作效率高等优点。研究旋流器的新型结构,提高旋流器的工作效率,充分发挥节能高效的性能,始终是旋流器发展的关注点。

随着石油行业的发展,以及全球环境问题的严峻,油泥的处理方法日益受到社会关注,高效、绿色的油泥处理方法成为日后的发展方向。本次研究采用的兴中油泥样品,本文针对兴中油泥含油量高、含渣量低的特点,研究一种新型的双层旋流器,通过对比单双层旋流器的分离效果,来选择最佳的双层旋流器结构,实现油相的高效回收利用。

1 研究现状

2002年,David J.Aslin【1】提出用于稳定流场的筒式气-液-固三相旋流器,虽然旋流器的筒式结构对流场有所改善,也降低了离心力。2005年,郑娟【2】参考了褚良银关于旋流器入口斜率与旋流分离效率的关系,研究了倾角入口气-液-固三相旋流器。2013年,东北石油大学蒋明虎【3】等人设计了一种内锥形结构的旋流器,用于气-液-固三相旋流分离,切向出口的底流口,流场更加稳定的同时,还产生了更强的离心力,促进气泡在锥形壁上的聚集,同时也有利于油滴的聚集。2015年,张晓东【4】提出内嵌式气-液-液三相旋流器,这种结构的体积更小,但离心力也随之减小。2019年,孙先佑【5】提出一种复合式三相旋流器,这种三相旋流器能够对矿井中开采的固液混合物进行更好的分流,结构简单新颖,实用性高。目前现有的旋流器改进结构多数是应用于一次旋流分离,本次设计中提出的双层旋流器结构的改进既能够节约空间,又能够实现旋流器的二次分离,提高分离效率。

2 油泥性质

兴中油泥样品来自舟山市中化兴中石油转运有限公司,选用的是原油储罐中清洗之后经过沉降处理的油罐底泥,油泥成分参数主要借鉴了浙江大学分析所得。其中的油相成分约占65%,且仅有1.55%的固相颗粒成分,因油相含量大,具有极大的回收价值【6】。

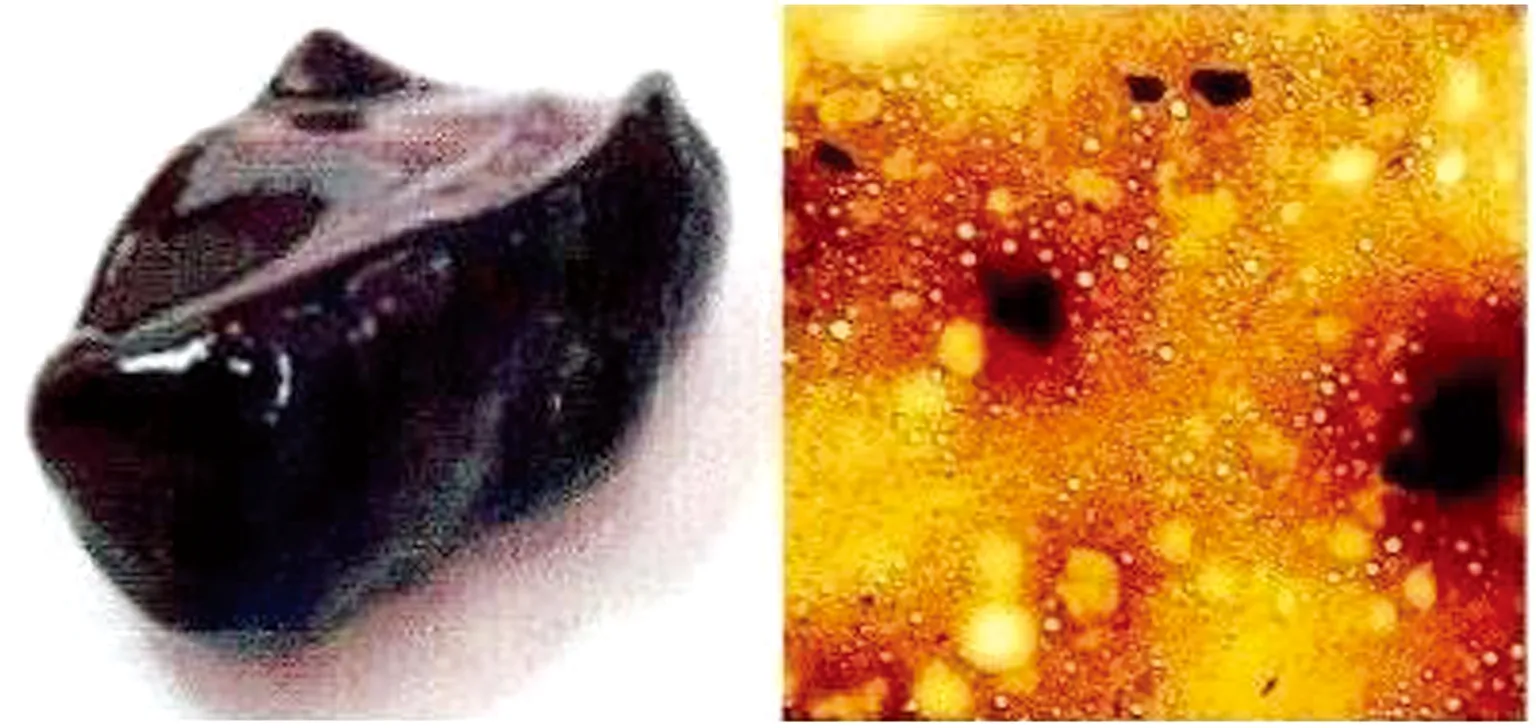

图1【7】所示的兴中油泥样品外表光亮顺滑,外观上几乎不可见固体颗粒,呈现偏液相的状态,胶质和沥青质等大分子颗粒成分较低,油相成分分布连续化。油泥质地较均匀,粘度相对较低,呈现液相状态,其组分分布如表1所示。

图1 兴中油泥及其显微图像

表1 兴中油泥组分分析

兴中油泥中固体颗粒的大部分成分是铁和硅的氧化物,其中还包括一部分铝盐、钙盐、钠盐等无机盐。其中固相颗粒的粒径【8】分布如表2所示。

表2 油泥残渣粒径分布的特征参数 μm

3 数值模拟

3.1 几何模型与网格划分

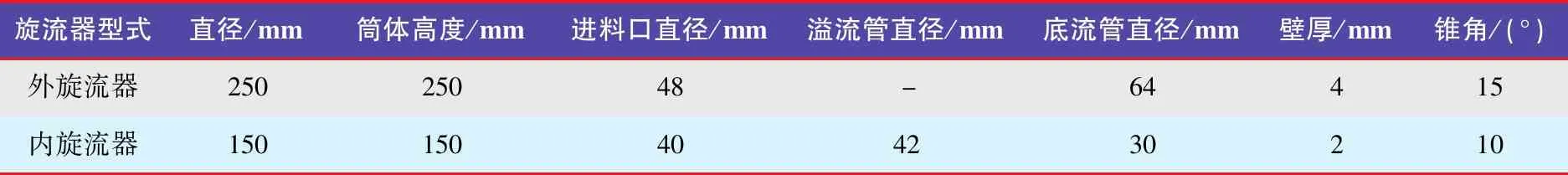

根据JB/T 9035—2015【9】对旋流器主直径参数进行选择:依据实际工况,旋流器外层的进料型式为切线左进料型,为保证流体不会直接进入内层旋流器,旋流器内层的进料形式与外层相反,选择切线右进料型。在其设计中,整体结构尺寸的设计均与主直径大小相关联,因兴中油泥中固体颗粒的粒径为10~120 μm,因此选择250 mm的主直径,其余部件选型如表3所示。

表3 旋流器结构基本参数

使用SolidWorks对旋流器进行建模工作,然后用ICEM对其进行划分四面体非结构网格,同时在旋流器型的入口、出口、内壁以及中心轴线附近等重要部分进行网格划分时,进行一定程度的细化。其中单层旋流器模型的计算域中共有网格91万个,节点16万个。双层旋流器模型因结构不同,所划分的网格和节点数有一定差异,但整体计算域中约有网格127万个,节点23万个。

流体在旋流器中运行,当内层旋流器的入口处于不同位置时,分离情况也会不同,如图2所示,改变内旋流器入口位置,使得内旋流器和外旋流器的旋流方向完全相反,并且将内层旋流器入口和外层旋流器入口的夹角分别设定为0°、90°和180°,分类为Ⅰ、Ⅱ、Ⅲ型进口旋流器分别进行分离模拟,观察不同位置的双层旋流器的分离效果。

图2 旋流器分类

3.2 计算模型

在选择旋流器流体的多相流模型时,发现在模拟流体运动时,离散相模型将离散相作为一个整体,而忽略了颗粒间的相互作用;对比欧拉模型和混合模型仿真模拟的结果,发现欧拉模型将固液两相视作相通的整体进行计算【10】,而混合模型则是使用动量方程,通过多相流的相对速度来进行离散相的计算,本次旋流器的模拟选择了更适用的混合模型。

在油水预分离时,为了防止因液相旋流强度过大,引起油水两相产生乳化作用【11】,所以将装置中的流场设定为弱旋流场。仿真分析中湍流模型起到重要作用,目前主要有雷诺应力模型、RNGk-e模型和标准k-e模型三种主要模型。理论上来说,雷诺应力模型比k-e模型的计算更加准确,但在实际应用时,雷诺应力模型的精度受到封闭形式的限制,在解决多相流问题中有一定的缺陷。对比RNGk-e模型和标准k-e模型,由于此次流体模拟研究的是弱旋流场,而RNGk-e模型适用于强旋流场,并且标准k-e模型的精度更为合理,因此选择更为适用的标准k-e模型。

旋流器内部有液相与固相两种形态,液相为水和油混合而成,可视为在常温情况下定常流动的粘性不可压缩流体,由于壁面粗糙度和重力的存在,可忽视液相的表面张力。

3.3 边界条件

李娟【12】将包括VAKAMALLA T R【13】、SWAIN Sonali【14】、KUANG S B【15】在内的学者们的成果中,总结分析不同离散格式、湍流模型和压力-速度耦合方式,对旋流器内部的流体速度模拟结果的影响,并且将学者们得到的模拟数据与实验数据进行对照分析。在模拟内部流场时,发现Second Order Upwind和QUICK离散格式并没有明显区别。SIMPLE,PISO及Coupled三种压力-速度耦合方式对运算无显著差异,根据实际情况选用SIMPLE算法。本次模拟选用的旋流器数值求解方法如表4所示。

表4 旋流器数值求解方法

设定兴中油泥的液相介质为油和水的混合物,其中油相密度为830 kg/m3,黏度为1.6 mPa·s;水相密度为998.2 kg/m3,黏度为1 mPa·s;离散相颗粒物密度为1 150 kg/m3。旋流器入口处的湍流是已经得到充分发展的,入口流速为6 m/s,其中水相占33%,离散相占1.55%,其方向是垂直入口方向且朝向旋流器入口内侧。

4 计算结果

4.1 单层旋流器入口流速的影响

根据JB/T 9035—2015水力旋流器标准及实际应用情况的综合考虑,旋流器处理量应该在25~40 m3/h之间。旋流器的入口处流速的选择,并不单要考虑液相中油水的分离效果,也要考虑固相的分离效率,因此将旋流器入口流量设置为变量,并对不同的入口流量进行了对比仿真,分析旋流器因为不同入口流量,而对出口处油量和固体分离效率的影响,从而选择旋流器入口处的最佳流量。

通过模拟得出的不同入口流量下旋流器的出口含油量和颗粒分离率如图3所示,从图3中可以看出,流经旋流器入口的流量递增,出口的含油量随之上升,而油泥颗粒的分离率则呈现先上升后下降的趋势,入口流量达到40 m3/h时,颗粒分离率最大。这是由于入口流量的进一步上升,造成了旋流器内流体转速的增加,造成液相包含着更多固相颗粒从旋流器的溢流口逃逸的现象,使得油泥颗粒分离效率的降低。所以当入口流量为40 m3/h,即入口流速为6 m/s时,旋流器分离效果最佳。

图3 不同入口流量下旋流器的出口含油量和颗粒分离率

4.2 压力分布

经过上述的模拟选定进口流速为40 m3/h,油水和油泥颗粒的综合分离效果最好,所以选定40 m3/h为进口流量,继续对比不同类型旋流器分离效果。在实际工况中,旋流器的溢流管和底流管的设计为常压,所以在旋流器的模拟中,设定溢流口和底流口的压力为常压,进料压力为0.1 MPa。因此在本次模拟中,三种不同双层结构的旋流器的压降并没有区别。

图4显示了进口流量为40 m3/h时,4种旋流器流场压力云图,在单层的旋流器中,形成了稳定的空气柱,标志着旋流场的稳定。旋流形成的压力在入口处达到最高,在同一横截面上,随着位置越来越向轴心接近,压力逐渐降低,在中心轴位置压力降为最低。

图4 旋流器压力云图

在3种不同进口的旋流器中,除去了空气柱的影响,旋流器内层的压力差并不明显,但外层的压力依旧按照中心轴线对称分布,符合旋流场的压力分布特性。在旋流器内层中,也形成了稳定的压力,使得流体和油泥颗粒可以进一步分离。

4.3 油水分布

图5显示了4种旋流器流场的油水分布,在单层的旋流器中,油水混合物在进入旋流器之后,轻相的油经过旋流从旋流器溢流口排出,重相的水和油泥颗粒经过旋流和重力的作用,从旋流器底端的底流口排出。

从图5中可以看出,单层旋流器的油水分布比较不稳定,分离效果也会受到一定的影响。双层的旋流分离器中,进入外层旋流器的结构将油水旋流分离,其中油进入内层旋流器,水和油泥颗粒通过外层底流口排出。进入内层旋流器的流体含油量在95%以上,且形成了类似单层旋流器的分布状况,意味着溢流口中排出的油的纯度进一步得到了提高。

图5 旋流器油水分布

4.4 油泥颗粒分离效率

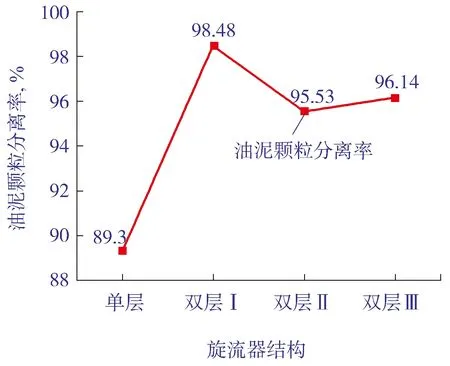

图6显示了4种旋流器油泥颗粒分离效率分布,单层旋流器的分离效率最低,在90%之下,而3种双层旋流器的分离效率均在95%之上,说明双层旋流器的结构能够有效提高油泥颗粒的分离效率。在这几种双层旋流器中,Ⅰ型进口双层旋流器的分离效率最高,Ⅱ型和Ⅲ型进口双层旋流器的分离效率接近。这是因为由于内外层旋流器进口形式相反,Ⅰ型进口双层旋流器中的流体从外层进入内层时经过的流程最长,油泥沉降的时间也最长,颗粒经过充分的沉降才进入内层,所以内层的颗粒数量极少【16】。Ⅱ型和Ⅲ型进口双层旋流器的流体进入内层时,也会受到重力的影响,所以分离效率也进一步提高。

图6 旋流器颗粒分离效率

对内层旋流器的油泥颗粒进行进一步的追踪,发现从溢流口排出的流体,几乎不含有水和油泥颗粒,含油量和油泥分离率均在99%以上,能够有效实现三相分离的要求。从底流口排出的流体,含油率和油泥颗粒分离率也在95%以上,适用于要求不高的回收油应用场所。

5 结论

针对兴中油泥含油量高、含渣量低的特点,提出一种新型的双层旋流器结构,采用数值模拟的方法考察了单层旋流器和3种不同进口型双层旋流器的压力分布、油水分布和油泥颗粒分布效率,得到如下结论:

1)单层的旋流器进行油水分离时,随着流速的升高,油水分离效果也更好。在本次研究中,当入口流量为40 m3/h,即入口流速为6 m/s时,旋流器分离效果最佳。

2)3种不同进口的旋流器中,外层的压力符合旋流场的压力分布特性。在旋流器内层中,压力差分布不明显,但是压力稳定,能够进一步分离流体和油泥颗粒。

3)对比3种双层旋流器结构,Ⅰ型进口双层旋流器的分离效率最高。3种双层旋流器的内层油相纯度均在95%之上,尤其内层旋流器溢流口的油相纯度达到了99%以上。相对于单层旋流器不足90%的分离率,双层旋流器的结构能够有效提高油-水-颗粒的三相分离效果。