烟气轮机入口管线焊缝开裂解决方案

程建民

(中国石化工程建设有限公司,北京 100101)

烟气轮机(简称烟机)入口管线是炼油厂催化裂化装置中由第三级旋风分离器(简称三旋)通向烟机的高温热壁管线,其典型材质为S30408,典型的操作压力为0.2~0.3 MPa,操作温度为650~700 ℃,并伴有短时超温;对于中、大型装置,其直径介于1 500~2 000 mm之间。该管线为高温热壁管线,结构复杂,易发生各种各样的失效,由此造成的紧急停车事故并不罕见。在各种失效中危害最大、最常见的是焊缝开裂,见图1和图2。引起焊缝开裂的原因十分复杂,不同装置间也不尽相同,提出标准答案是不现实的。本文列出一些设计、焊接材料、焊接施工及操作方面的影响因素和作业要求供一线操作和维护人员参考,以使其对引起焊缝开裂的原因有所认识并采取措施,避免重大事故的发生。其中的一些原理和原则同样适用于相同材质、服役环境类似的高温内件,可供一线人员一并参考。

图1 焊缝裂纹

图2 环焊缝裂纹

1 设计因素

1.1 设计准则

关于设计准则,因管线操作温度处于材料蠕变温度范围内,与处于蠕变温度阈值以下服役的设备不同,其寿命取决于所考虑部位的实际操作温度和实际应力水平。对于烟机入口管线,如果按照短时最高不正常操作温度确定设计温度和选材,则既不经济也没必要。考虑实际超温的影响,或设计者主动设置装置每年有一定小时数的超温时长,则需在设计时考虑工况偏移。通常是采用基于断裂应力强度的线性寿命分数法修正设计许用应力。超温工况偏移对最小设计壁厚有影响,进而会影响焊缝的设计强度。超温幅度、时数越多,影响越大。

1.2 应力集中

应力集中是设计要考虑的另一个问题。应力集中处的局部应力往往高出主应力很多,按照断裂寿命折算的这些部位的设计寿命就会明显缩短。表1列举了设计温度为685 ℃时,S30408最小断裂强度增量对设计寿命的影响,可作为应力变化影响设计寿命变化幅度的参考。从表1中可看出,最小断裂强度只增加了18%,而理论寿命却减少了75%,可见减少应力集中对于服役于蠕变温度范围内设备的重要性。这也验证了API 571中关于蠕变/应力断裂“一般而言,温度升高12 ℃或者应力增加15%会视合金的不同减少金属剩余寿命的一半或更多”的描述【1】。

表1 S30408设计寿命和最小断裂强度增量的关系

引起应力集中的原因有形状突变、结构不连续和温差应力等,常见的情形和改进措施举例如下:

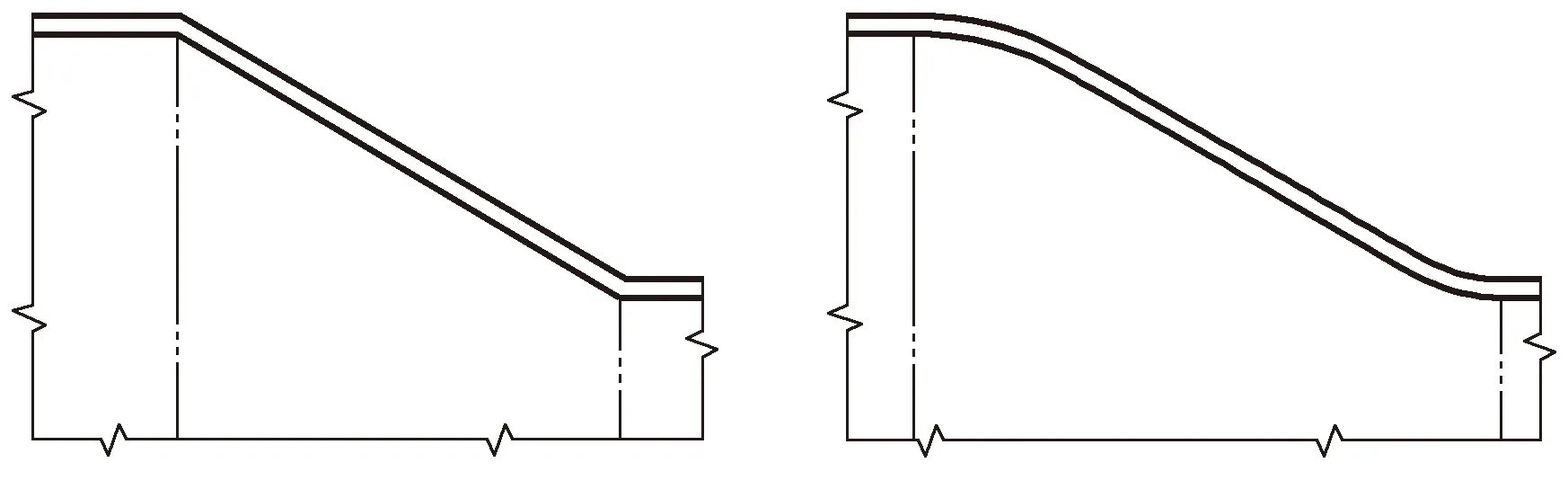

1)三旋出口处将直角弯头改为虾米腰弯头,避免三通处应力集中,见图3;

图3 直角弯头改为虾米腰弯头

2)变径段将无折边结构改为有折边结构,降低由于形状突变引起的局部应力集中,见图4;

图4 无折边变径段改为有折边变径段

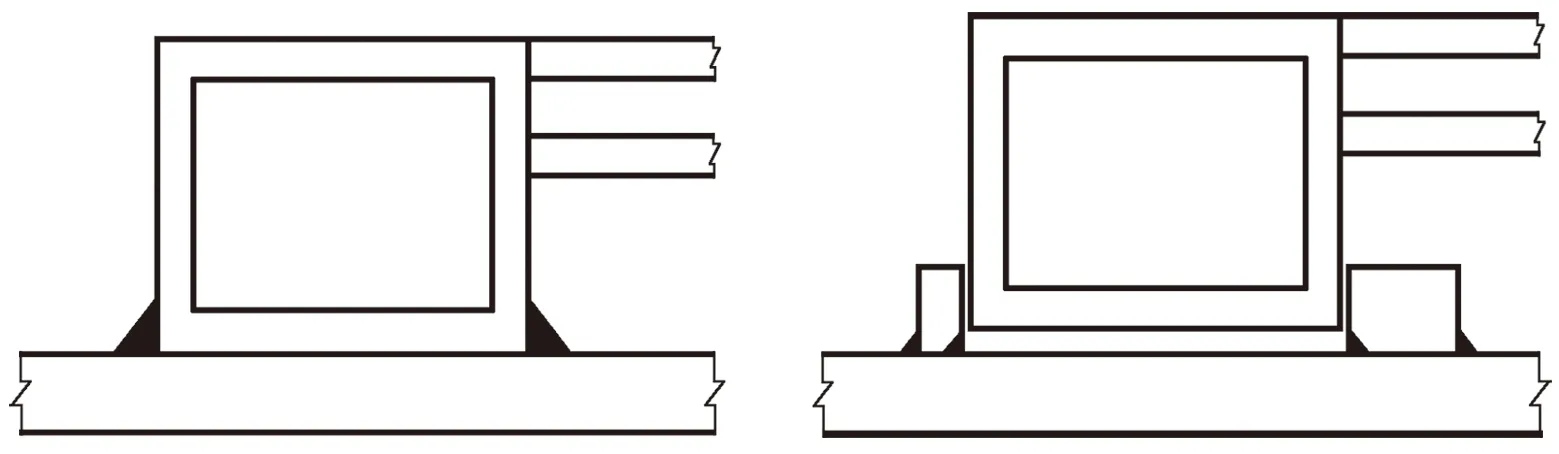

3)将热壁膨胀节的盲板力承力组件直接与筒体焊接的结构改为浮动环结构或局部柔性结构,减小温差应力并避免应力迁移,见图5和图6;

图5 直焊承力组件改为浮动环承力组件

图6 直焊承力组件和浮动环承力组件实例

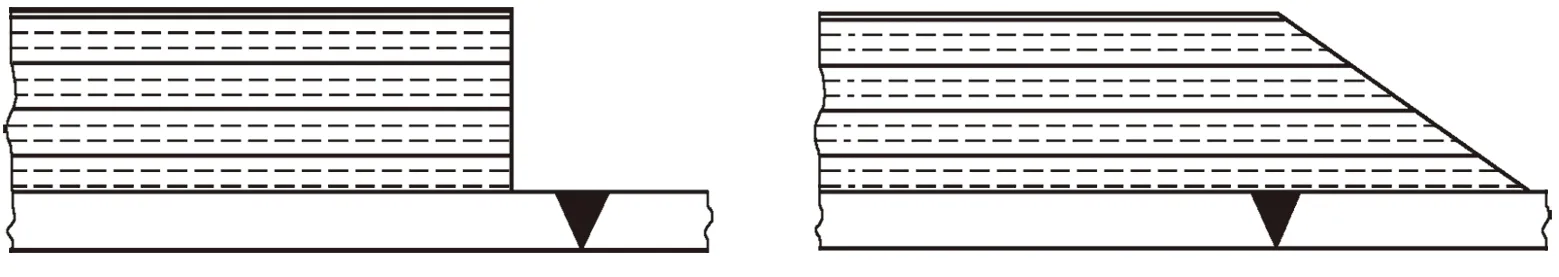

4)在外保温间断处往往含有环焊缝,此处保温要设置过渡段,使其形成温度梯度,避免温差应力,见图7。

图7 保温间断和保温过渡段

1.3 强度降低系数

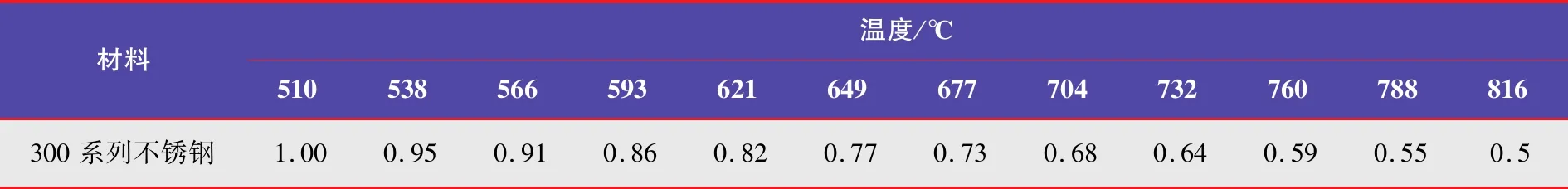

对于实际操作温度处于蠕变范围的焊接受压件,当计算内压所需厚度以及计算对持续性载荷引起的轴向应力进行评定时的许用应力时,还应计及焊接接头的强度降低系数。这是因为一些相关实验测定的焊缝蠕变破坏强度低于母材的蠕变破坏强度。具体系数的数值取决于不同材料和焊材的组合,还与高温服役时长有关。针对具体母材和焊材去规定各自的系数是不现实的,除非已经进行了相关焊材、温度和时长的蠕变断裂性能测试。所以ASME B31.3就采用了简单的办法,将焊接接头强度降低系数按线性变化规律由510 ℃时的1.0逐步降至816 ℃时的0.5【2】,见表 2。但也有数据表明,即使表2中的系数在某些组合中仍然偏大,如S30408使用E308等为填充金属,在675 ℃经10万h时长后的强度降低系数为0.58【3】。而在BS EN13445中的规定要复杂得多,一般情况下取0.8【4】。这些系数是设计时独立于焊缝质量系数之外的另一个需要考虑的因素,尚需设计者根据工程经验谨慎选择。

表2 焊接接头的强度降低系数

2 焊接材料的要求

2.1 σ相析出与控制

烟机入口管线的常用材质是S30408(C≥0.04%),其母材及焊缝金属长期在 650~700 ℃高温环境中运行。该运行温度恰好处于金属间相 σ 相的析出温度区间。图8为经过1个周期(4年)运行后,E308H焊缝金属材料金相析出物形貌。从图8中可以看出,在铁素体上分别析出大量的针状或块状析出物——脆性σ相。

图8 焊缝金属材料金相析出物形貌

σ相硬而脆,在奥氏体钢或焊接接头中出现少量σ相就会使其韧性和塑性急剧下降。σ相的析出使焊缝变脆,从而引发蠕变延展性大幅降低。通过对事故焊缝进行采样测定发现,一些样品的常温冲击功甚至为零,一旦出现裂纹就会迅速扩大,酿成事故。

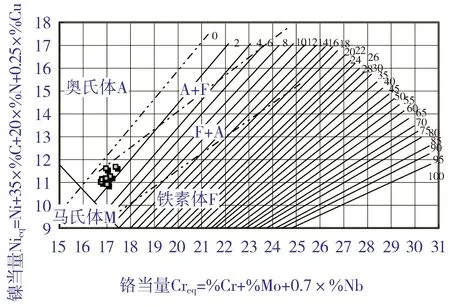

σ相形成的基本条件有两个。一是成分条件,通常只有Cr含量大于16%才会析出σ相。σ相可由奥氏体直接形成,或者由铁素体形成,但铁素体中σ相的形成比奥氏体中 σ相的形成快约100倍,且合金中 δ铁素体的存在会加速奥氏体中σ相析出。二是温度条件,在 600~900 ℃温度区间停留是σ相形成的充分条件,二者缺一不可【5】。为此,对于高温范围持久服役的奥氏体耐热钢焊接接头中的σ相可以从以下两个方面进行控制。首先是对所需元素进行量的调整和控制,保证形成奥氏体加少量δ铁素体焊缝组织,即在一定抗裂性前提下,尽量控制焊缝中δ铁素体含量。成分匹配时严格控制加速σ相形成的元素,如 Mo、Si、Nb 等;适当降低 Cr含量并提高 Ni 含量;适当添加 N、Cu元素,以最终获得δ铁素体含量很少(铁素体数FN=3~8)的熔敷金属。匹配成分时可使用WRC-1992图预测焊缝中铁素体的大致含量。其次是焊接热输入的控制。基于σ相形成温度因素控制原理,可以采用低热输入和降低层间温度的焊接方法及工艺措施,尽量缩短焊件在 600~900 ℃停留时间,抑制 σ相的形成。

2.2 E16.8.2焊材

为解决E308H焊缝金属铁素体含量容易偏高和高温服役时随时长增加其断裂强度的降低速度快于母材的问题,一些专利商和制造商选择E16.8.2作为焊缝金属。通过控制Cr+Mo的含量,该焊材的熔覆金属通常能获得1~5 FN的铁素体含量【6】,进而减少了σ相的形成,见图9【7】。同时,Mo的加入改善了焊缝金属的蠕变延展性和热疲劳性能。资料表明,该焊缝金属也适用于较厚板、高约束情况下的焊接。尽管焊缝金属铁素体含量较低,但仍具有优秀的抗微观裂纹和凝固裂纹性能,仍处于图10中所示的不开裂区域【7】。该焊缝金属经650 ℃和10万小时的服役后,其焊缝强度降低系数仍可达到1.0【3】。

图9 E16.8.2焊缝金属在WRC-1992中位置

图10 E16.8.2焊缝金属在SUUTALA图中位置

3 焊接要求

焊接要求主要集中在焊缝的质量保证方面,包括对母材钢板、对焊材的要求及对施焊过程的控制。

钢板采用S30408 而非S30409,以抑制过高的敏化趋势。要求C含量介于0.04%~0.08%之间,P含量≤0.030%,S含量≤0.002%。钢板晶粒度为4~7级,利于提高抗蠕变断裂性能。

焊接方应对焊材进行复检,复检内容包括熔敷金属的化学成分、力学性能和熔敷金属的铁素体含量。结果应符合相关标准和设计说明书的要求。

焊接前应按NB/T 47014—2011进行焊接工艺评定,其中还应包括熔敷金属在规定温度的规定塑性延伸强度RP0.2。施焊时应采用小电流、短弧焊接,控制层间温度不超过150 ℃,以控制σ相在焊接过程中析出。应制备产品焊接试件,试件的铁素体含量、力学性能不低于设计要求。现场组焊的每一条环缝都要求采用磁性法测定铁素体含量。

4 操作注意事项

对车间工艺操作的建议主要有控制超温和减少管线压力波动。

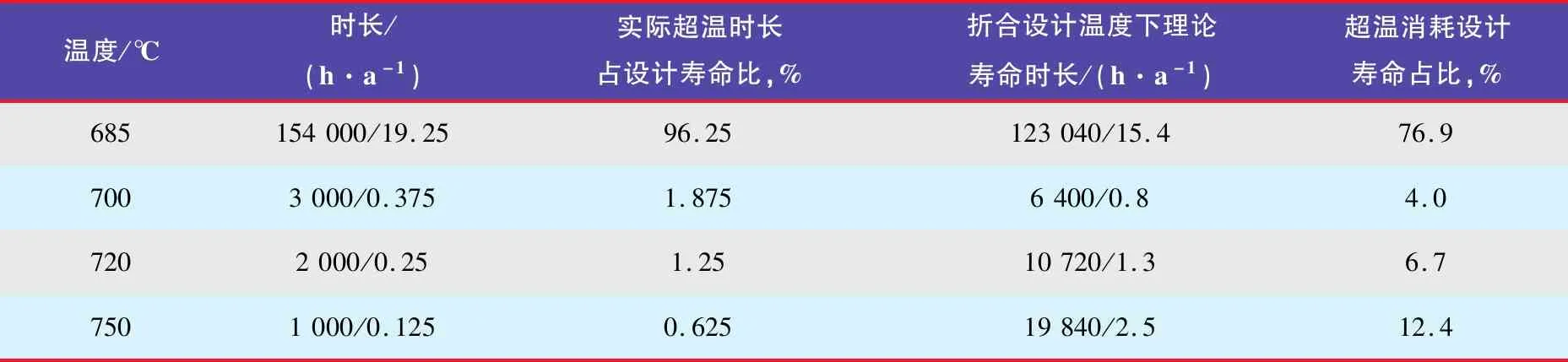

表3列举了一个超温对设计寿命影响的例子。表3所示的案例中设计温度为685 ℃,设计寿命16万h。假设超温700 ℃的全寿命时长为3 000 h;超温720 ℃的全寿命时长为2 000 h;超温750 ℃的全寿命时长为1 000 h,表中分别列出了其理论寿命及超温消耗的设计寿命占比。

表3 短时超温对设计寿命的影响

从表3中数据可看出:超温温度越高,所消耗设计寿命的占比升幅越大,且不是线性关系。所以在操作上要尽可能地避免超温,而且对超温温度的控制应严于对超温时长的控制。

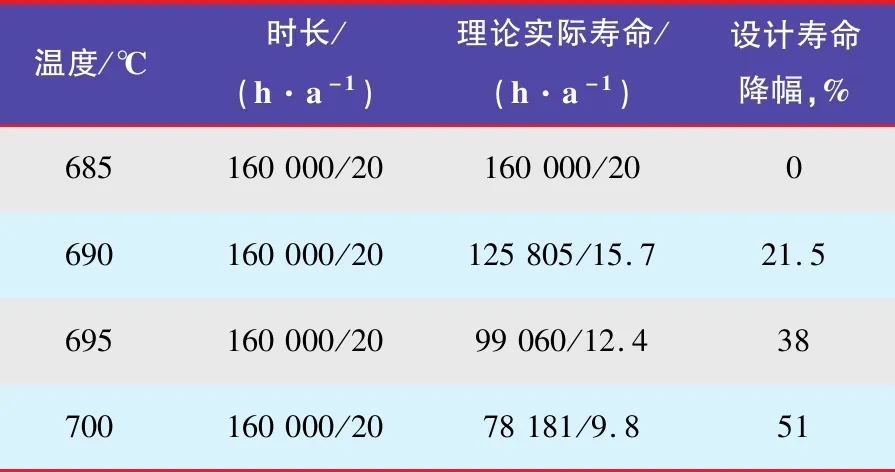

表4则列举了另一个全寿命时长超过设计温度的例子,表4所示的案例设计温度为685 ℃,设计寿命16万h;表中还分别列出了全寿命时长超温5、10和15 ℃时的理论寿命。

表4 全寿命时长超温对设计寿命的影响

从表4中数据可看出:如果全寿命时长超温,温度增加15 ℃,则理论寿命减半。一些装置的入口管线或许因特定原因存在局部长期超温的情况(尤其是管线位于三旋顶部的出口处),对这些部位要尽早发现,并采取措施。

减少管线压力波动的目的是尽量减少对焊缝的冲击载荷,避免在焊缝韧性不足时发生脆断或微裂纹扩展。

5 结语

催化裂化装置中烟机入口管线焊缝开裂是一个老大难问题,且每个装置有各自的特点,开裂原因也不尽相同。当服役中的管线发生焊缝开裂时,需要一线人员抽丝剥茧,厘清开裂的本质,对症下药。只有从设计、选材、焊接施工和操作等方面多管齐下,消除隐患,才能根治开裂,达到本质安全的目的。