螺旋桨动平衡检测工艺优化

吴永峰 梁龙云

(山西汾西重工有限责任公司,太原 030027)

螺旋桨动平衡检测工艺优化

吴永峰 梁龙云

(山西汾西重工有限责任公司,太原 030027)

以某型产品前桨主体、后桨主体为研究对象,针对在批生产阶段螺旋桨在动平衡检测工序中交验用户时出现不合格品的情况,分析了动平衡检测原理,优化了动平衡检测工艺,重新交验产品全部满足相关技术文件的要求,为后续螺旋桨动平衡检测提供了参考依据。

螺旋桨,动平衡检测原理,动平衡检测工艺

当零部件做旋转运动时,例如各种传动轴、风机、水泵叶轮、电机转子、螺旋桨等,统称回转体。各种回转体由于材质不均匀、毛坯缺陷、加工及装配中产生的误差、非规则几何形状等因素,在围绕其轴线旋转运动时,会因相对于轴线的质量分布不均匀而产生离心力,引起振动,产生噪声,并加速轴承磨损,甚至严重影响产品的性能和寿命。

某型产品前桨主体、后桨主体的材质为铝合金,螺旋桨外表面进行了氧化处理。为了避免氧化后的螺旋桨在动平衡检测时发生氧化层刮蹭,以及在水下工作环境中被腐蚀,螺旋桨的动平衡检测一般都在氧化前进行。某批螺旋桨产品应用户要求在抽验前桨主体15件进行动平衡检测时,出现了9件不合格的情况,因此,进一步优化动平衡检测工艺迫在眉睫。

1 螺旋桨动平衡检测原理

平衡试验原理是采用加重或去重的方法,使平衡机测出的不平衡量数据满足设计要求中允许不平衡量范围。螺旋桨平衡试验是重复性试验,若动平衡试验结果未达到设计要求,就需要重复进行平衡测试和校正,直至平衡精度满足给定的精度等级要求。

本文以某型产品前桨主体、后桨主体为例,设计要求螺旋桨的动平衡值小于2g·cm。前期大量的动平衡验证试验结果表明,氧化层厚度及钢丝螺套装配深度对螺旋桨最终状态动平衡量的合格率无影响。所以,本文主要对螺旋桨的动平衡检测数据及检测方法在未氧化前及未装配钢丝螺套的状态下进行分析和优化。

2 优化前螺旋桨动平衡检测工艺

在进行螺旋桨检测时,检测工艺及检测方法参照CB 1368-2002《鱼雷用螺旋桨平衡试验》执行。螺旋桨动平衡检测工艺步骤为:将螺旋桨套在芯轴上,将芯轴放在水平平衡支架上,使螺旋桨处于水平平衡支架导轨的中间,芯轴与导轨垂直,转动芯轴静止后使其处于自由状态,根据芯轴自由转动后的静止位置,标记螺旋桨偏重方位,在与标记方位相隔180°的螺旋桨叶片最外缘加重或去重直至螺旋桨平衡。同时,芯轴的平衡精度应高于螺旋桨允许不平衡量的1/5,即≤0.4g·cm。

3 优化后螺旋桨动平衡检测工艺

3.1 螺旋桨检测角度的优化

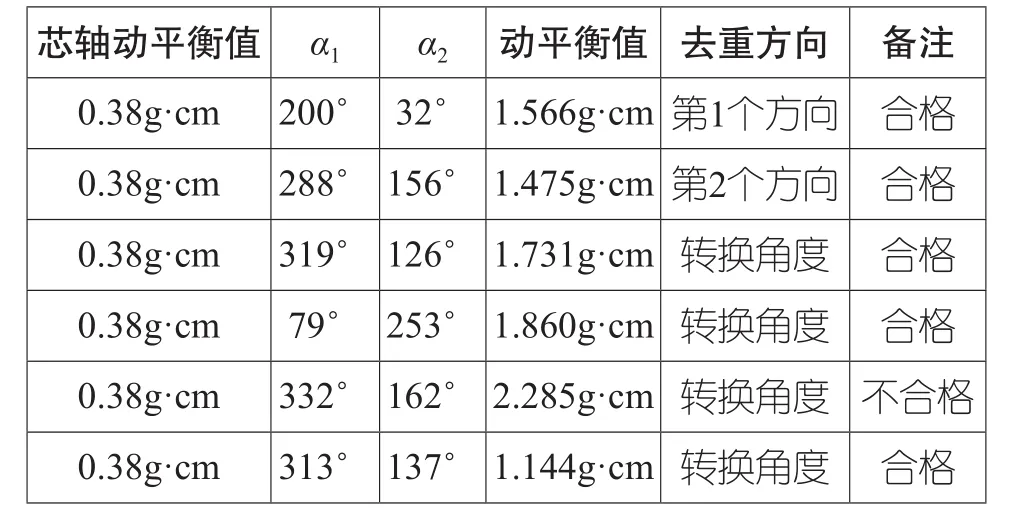

以后桨主体N57号作为试验对象,对N57号螺旋桨分别进行了任意1个方向、2个方向、4个方向、8个方向的动平衡检测试验,合格后,再转换任意角度进行动平衡检测试验,试验结果见表1~4。

表1 第1次试验,1个方向进行动平衡检测试验再转换任意角度的动平衡数值表

表2 第2次试验,2个方向进行动平衡检测试验再转换任意角度的动平衡数值表

从4次试验的测试结果可以看出,随着动平衡数值检测角度的增多,合格率呈逐步上升趋势,在4个以上方向进行动平衡检测,试验后的检测合格率稳定至100%。

表3 第3次试验,4个方向进行动平衡检测试验再转换任意角度的动平衡数值表

表4 第4次试验,8个方向进行动平衡检测试验再转换任意角度的动平衡数值表

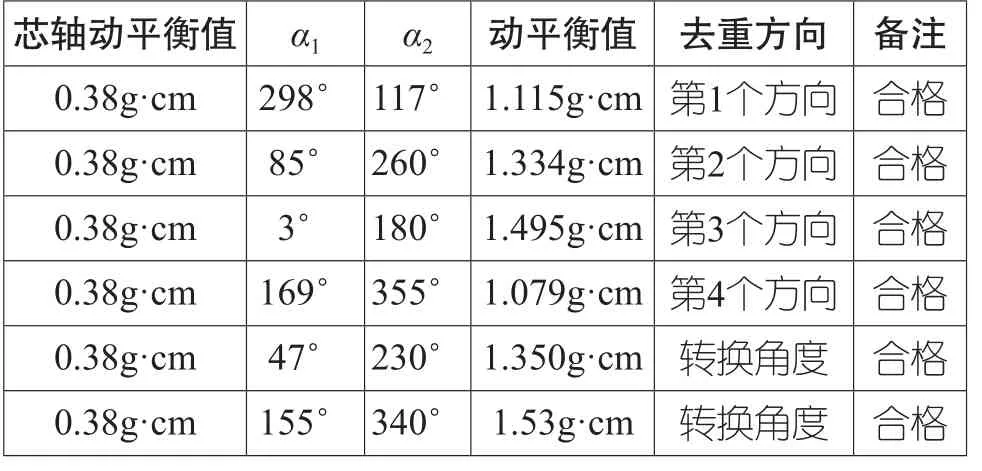

3.2 芯轴动平衡量数值的优化

以后桨主体作为试验对象,改变芯轴动平衡数值后,再次进行螺旋桨的任一角度动平衡检测数据进行对比,数据如表5、表6所示。

表5 芯轴动平衡数值优化前后的动平衡检测数据

3.3 优化前后的螺旋桨动平衡量散点图分析

采用优化前的动平衡检测工艺对样本量为50的前桨主体进行动平衡检测,对动平衡值进行散点图数据分析,如图1所示,发现任意角度检测时大于1.6g·cm的数量比例占74%。

图1

采用优化后的动平衡检测工艺对样本量为135的前桨主体分4个角度进行动平衡量检测,芯轴动平衡值严格控制在0.3g·cm以内时,4个方向的动平衡数值(取最大数值)全部在不大于1.6g·cm的范围内,散点图及数据统计结果如图2所示。

图2

3.4 动平衡检测工艺优化方案

根据上述数据分析及试验验证,对螺旋桨动平衡检测工艺进行优化,优化方案如表6所示。

表6 螺旋桨动平衡检测工艺优化方案

4 结束语

对螺旋桨产品按优化后的动平衡检测工艺进行产品校验,全部满足技术条件要求,得到了用户的认可。本文分析了某型产品螺旋桨动平衡检测的具体方法,通过螺旋桨动平衡试验数据进行分析,总结出了影响螺旋桨动平衡检测的主要因素,对于其它型号螺旋桨动平衡检测方法的优化也具有重要的参考价值。

1009-8119(2017)06(1)-0061-02