SS716阀片钢的冶炼及热处理工艺试验研究

兴 超 姚 娜

(济源职业技术学院, 河南 济源 459000)

目前,国内高性能阀片钢的研究和生产力量还比较薄弱,高端空调用阀片钢大都依赖进口。在此,我们针对阀片钢进行试验研究,采用淬火、回火等方式对阀片钢进行处理[1-5],以改善其组织,提高其力学性能。

1 试验设计

1.1 原材料

试验中所用原材料试样采用SS716阀片钢,其主要化学成分如表1所示。根据阀片钢化学成分确定原材料的加入量,按照感应电炉每炉6 kg金属量的配比进行冶炼,各成分的加入量计算式如下:

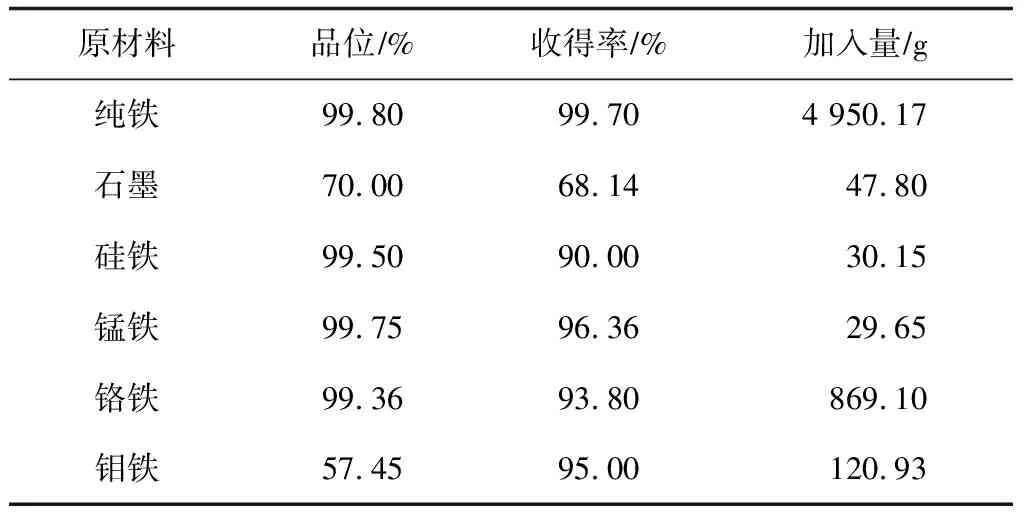

计算出原材料的加入量,如表2所示。

表1 SS716阀片钢化学成分

表2 原材料加入量

1.2 试验器材

试验所用主要器材有:(1) 真空感应电弧炉;(2) 二辊轧机;(3) 钼丝切割机(型号为DK7725);(4) 箱式电阻炉(型号SX13);(5) 各型号金相砂纸一张(120#、240#、400#、600#、800#);(6) 抛光机(型号PG-1型),抛光剂,抛光布;(7) 腐蚀剂(4%硝酸、酒精);(8) 棉签,橡胶手套,电吹风;(9) 金相显微镜;(10) 洛氏硬度计。

1.3 试验步骤

(1) 冶炼。在真空感应电弧炉中冶炼SS716阀片钢,使用二辊轧机对其进行热轧工艺试验。首先,将钢锭加热到1 250 ℃,保温2 h以保证钢锭温度均匀;然后,进行轧制,总共轧制4刀,钢锭轧制的下压量为17 mm,初轧温度约为1 150 ℃,终轧温度约为900 ℃,空冷至室温;最后,将钢锭轧制成10 mm厚的钢材,采用不同的热处理工艺对其进行热处理。完成以上工作后,取钢材试样,用洛式硬度仪测试其硬度,用金相显微镜观察其内部组织。阀片钢在真空感应炉内的冶炼工艺流程如图1所示。

图1 阀片钢在真空感应炉内的冶炼工艺流程

(2) 热处理。首先,在电阻炉中将轧制好的试样分别在1 020、1 050、1 080、1 100、1 130 ℃高温下进行淬火处理,保温时间为1 h;然后,待油冷10 min后再对试样进行回火处理,回火温度为250、300、350、450、550 ℃,在各回火温度条件下分别保温1.5、2.5、3.5 h;最后,对其进行空冷处理。

完成以上步骤后,分析不同热处理工艺对 SS716 阀片钢组织、性能的影响,检测对比试样显微组织和物理性能,从而确定最佳热处理工艺。

2 试验结果分析

2.1 淬火温度对SS716阀片钢硬度的影响

在1 020 ~ 1 130 ℃淬火温度下, SS716阀片钢硬度的变化如图 2所示。随着淬火温度的升高, SS716阀片钢的硬度值先升高后降低,在淬火温度升至1 080 ℃时达到最大硬度值(49.7 HRC)。在 1 020~1 080 ℃淬火温度下,阀片钢的硬度值逐渐升高,从48.8 HRC上升到49.7HRC。当淬火温度达到1 080 ℃后,阀片钢的硬度值从49.7 HRC下降到42 HRC。在1 100 ~ 1 130 ℃淬火温度下,阀片铜的硬度值从48 HRC快速下降到42 HRC。当回火条件相同时,在1 080 ℃淬火温度下阀片钢的硬度值最高。

经高温淬火后的SS716阀片钢组织如图3所示:浅白色不规则区域为马氏体结构,占大多数;颜色发暗的规则区域为奥氏体;点状黑色区域为杂质。在1 020~1 080 ℃淬火温度区间,由于加热温度较低,奥氏体晶粒细小,组织中含有大量的未溶碳化物

图2 不同淬火温度下SS716阀片钢硬度的变化

(见图3a),因此奥氏体分布不均匀,形成许多含碳量不同的微小区域。在碳含量少的区域可形成隐晶马氏体,这些晶粒细小而呈黑色圆球形; 在碳含量多的区域可形成孪晶马氏体,这些孪晶马氏体不易浸蚀而呈白亮网状分布。在1 080 ℃高温下淬火之后,奥氏体晶粒变大,出现了由许多束尺寸大致相同、近似平行排列的细板条组成的组织。各束板条之间的角度较大,是由板条马氏体、孪晶马氏体和少量未溶碳化物所组成,具有明显的板条状马氏体特征(见图3b)。马氏体的亚结构主要由高密度缠结的位错组织所组成,数量较多的板条马氏体内部位错密度较高,位错缠结成胞状,但其分布不均匀,部分孪晶马氏体线条清晰可见。经1 100℃以上高温加热淬火后,钢组织呈针状,试样组织有所增大,晶界较为明显,其组织为粗大的板条马氏体和残留奥氏体(见图3c)。

图3 不同淬火温度下的SS716阀片钢组织

2.2 回火温度对SS716阀片钢硬度的影响

将经1 080 ℃高温淬火后的试样保温1h,然后分别在 250 、300 、350 、450 、550 ℃条件下回火1.5 h,并冷却至室温。不同回火温度下的SS716阀片钢硬度如图4所示。在 250~450 ℃,阀片钢硬度变化不大,介于49.1~49.4 HRC;但当温度达到550 ℃时,阀片钢硬度急剧下降至40 HRC。这主要是因为,经淬火后阀片钢中出现了不稳定的淬火马氏体和残留奥氏体,而在回火过程中马氏体发生分解,转变为逆转变奥氏体和碳化物的析出。逆转变奥氏体作为一种韧性相,其含量的变化直接影响试验钢的硬度、强度及韧性。随着回火温度的升高,回火马氏体转变为逆转变奥氏体的驱动力逐渐增加,逆转变奥氏体含量也逐渐增多。

图4 不同回火温度下的SS716阀片钢硬度变化

当回火温度为250~300 ℃时,残余奥氏体分解为回火马氏体;当回火温度为300 ~ 450 ℃时,淬火马氏体和残余奥氏体转变为回火屈氏体(α相与极细碳化物的混合物),硬度值升高;当回火温度为450~600 ℃时,淬火马氏体和残余奥氏体转变为回火索氏体(α相与微细碳化物的混合物),硬度值降低。

另外,析出的碳化物变大,导致阀片钢的强度降低。随着回火温度继续升高,逆转变奥氏体的稳定性下降,并在冷却过程中重新转变为马氏体。因此,在回火过程中存在一个最佳温度,使组织中的逆转变奥氏体含量最多、硬度值最高。分析认为,回火温度以450 ℃为宜。

2.3 回火保温时间对SS716阀片钢硬度的影响

经1 080 ℃淬火后保温1 h,然后经300 ℃回火分别保温1.5、2.5、3.5 h,并冷却至室温。不同回火保温时间下的SS716阀片钢硬度变化如图5所示。随着回火保温时间的延长,试样的硬度值不断升高。保温1.5~2.5 h硬值值增幅较大,从48.8 HRC增至49.4 HRC;保温2.5~3.5 h强度值增幅不大,仅从49.4 HRC增至49.5 HRC。

图5 不同回火保温时间下的SS716阀片钢硬度变化

不同回火保温时间下的SS716阀片钢金相组织如图6所示。经 1 080 ℃高温淬火后,先保温 1 h,然后在300 ℃条件下回火。在此过程中,随着回火时间的延长,碳化物颗粒变小、分布均匀,基体组织变为细小的回火马氏体,所以硬度增大。但当回火保温时间延长到2.5 h时,硬度值升幅开始逐渐变小。这主要是因为,随着回火保温时间的延长,析出碳化物体积变大而使得材料强度下降,当析出碳化物数量增多时又使得材料的强度增大,因此强度变化幅度在该保温时间段比较稳定;同时,马氏体板条的细化也使阀片钢的强度得以加强。总体上,硬度变化不大。

图6 不同回火保温时间下的SS716阀片钢金相组织

3 结 语

(1) 当其他热处理条件相同时,随着淬火温度的升高,钢材的硬度值先升高后降低。当淬火温度达到1 080 ℃时,阀片钢的硬度值最高,达到49.7 HRC。

(2) 随着回火温度升高,钢材的硬度值先升高后降低。当回火温度达到450 ℃时,阀片钢的硬度值最大,达到49.4 HRC。随着回火保温时间的延长,钢材的硬度值变化不大。

(3) 最佳的热处理条件是淬火温度1 080 ℃、回火温度450 ℃、回火保温时间3.5 h,此时钢材的硬度值最高。