杀伤爆破弹弹体异常淬火时弹底大破片形成机理

彭嘉诚,蒋建伟,李响,李帅孝,陈永恒

(1.北京理工大学 爆炸科学与技术国家重点实验室,北京 100081;2.陆军装备部驻沈阳地区军事代表局驻沈阳地区第二军事代表室, 辽宁 沈阳 110045;3.辽沈工业集团有限公司, 辽宁 沈阳 110045)

0 引言

弹底大破片是指杀伤爆破弹等弹丸在发射到达预定位置起爆后,弹体的弹底部分在爆炸加载下并未完全破碎,而是产生具有一定初速的大质量破片。由于大质量破片存速能力强,特别在直瞄射击等发射条件下易回飞至发射阵地,造成人员和武器装备的重大损失。弹体在爆炸驱动下产生弹底大破片具有一定偶然性,其原因与物理过程较为复杂,要消除破片回飞等故障的危害,就需要从弹体结构、弹体钢材料力学性能、爆炸驱动金属断裂、破碎规律等出发,针对弹底大破片的产生过程和原因开展研究分析。

国内外研究人员对爆炸驱动金属壳体破碎产生破片过程开展了大量研究。Taylor[1]最早在1944年基于拉伸断裂假设及弹塑性理论提出“Taylor断裂判据”。Mott[2]提出以统计方法和物理过程为基础的两类动态断裂和破片质量分布模型。在此基础上,Grady[3-4]、Grady等[5]对Mott动态破碎理论进行试验验证,并基于大量破片分布数据,从能量守恒角度建立了破片尺寸与爆炸加载应变率的关系。文献[6-11]分别利用试验和数值模拟方法从宏观、微观角度研究了爆炸加载条件下不同金属柱壳、圆环的动态变形及断裂特性以及产生破片的分布特征。但以上研究并未关注实际弹体的端部破碎状态,文献[12]采用光滑粒子流体动力学方法数值模拟了带端部金属圆筒破裂过程,得到了爆轰波传播、壳体膨胀破裂、产物泄漏过程及破片速度、质量分布,开展验证试验证明了数值方法的有效性。Liao等[13]采用X光摄影技术试验研究了不同端盖条件下周向破片的速度与空间分布,并建立了带端盖圆柱壳体破片速度分布模型,但未涉及端盖自身的破碎特性与速度分布。李春雷等[14]应用AUTODYN软件对不同弹底结构的破甲弹爆炸破碎过程进行数值模拟,结合发射强度获取了合适的弹底结构,但尚未开展弹体材料的力学性能对弹底断裂特性的影响规律及弹底破片产生机理研究。加工成型后的弹体钢材均需进行一定热处理工艺以提高性能,淬火是将金属工件加热到某一适当温度并保持一段时间,随即浸入淬冷介质中快速冷却的金属热处理工艺,通过钢材微观组织的转变,然后配合不同温度的回火以大幅提高钢的刚性、硬度、韧性等,是应用最为广泛的钢材热处理工艺。文献[15]通过试验与数值模拟方法研究了不同回火温度对50SiMnVB钢壳体形成破片性能的影响规律,结果表明随着回火温度升高,钢壳体破碎程度降低,破片总数减少。文献[16]利用霍普金森压杆试验研究了回火温度对50SiMnVB钢动态力学性能的影响,结果表明正火和600 ℃条件下合金钢在高应变率条件下表现为塑性材料。上述研究表明,不同的淬火及回火工艺过程对弹体钢材的材料力学性能以及在爆炸加载高应变条件下的破碎特性有重要影响,而由于操作失误、机器失灵等造成诸如淬火油与弹体提前分离、淬火时间延长等异常淬火过程对钢材微观组织转变及爆炸破碎性的影响还较少有人研究。

本文以某杀伤爆破弹爆炸产生弹底大破片并回飞事故为背景,利用金相显微镜观察正常与异常淬火弹体及弹底大破片微观组织,发现异常淬火过程将导致弹体微观组织异常转变,材料塑性提高。采用AUTODYN软件开展不同拉伸极限的弹体爆炸驱动过程数值模拟,研究分析弹底的断裂模式和异常淬火弹体爆炸产生弹底大破片的过程及原因等,以期为弹底破片回飞事故的故障分析提供借鉴和参考。

1 研究模型

1.1 问题分析

某杀伤爆破弹在靶场射击试验中,某发弹正常发射,在预定位置正常起爆后,在发射现场听到破片回飞破空声,并在炮位附近回收到弹底大破片,如图1所示。从其形貌特征分析,弹底大破片具有轴对称特征,边缘轮廓近似圆形,边缘断口呈撕裂状,外侧中心有较大断裂凹坑,外侧面分布有6条大裂纹,从中心到边缘裂纹逐渐变小,呈现为带断裂破坏区的完整弹底部,存速能力强,在爆炸加载下产生射击反向初速,可回飞较长距离,极大地威胁到发射阵地的安全。

图1 回收到的弹底破片

1.2 离散化模型及计算条件

利用专业网格剖分软件TureGrid建立弹丸离散化模型,建模时利用质量等效原则将复杂的引信结构简化为引信体,预制破片组件简化为圆筒结构,弹体、炸药装药按真实结构建立。数值计算采用AUTODYN-3D软件提供的流体与固体耦合算法,流体域与炸药装药爆轰产物采用欧拉单元算法,引信体、弹体、预制破片筒采用描述固体材料的拉格朗日单元。由于该模型为面对称结构,故采用1/2模型。在流体域四周(对称面除外)施加流出边界条件,起爆点设置于炸药装药顶面中心(紧贴引信体),计算模型如图2所示。

图2 爆炸驱动计算模型

1.3 材料模型及参数

数值模拟中流体域、炸药装药、预制破片组件和引信体的材料参数取自AUTODYN软件材料库。弹体材料采用的50SiMnVB钢是一种高强度、具备较大脆性和良好破碎性的炮弹用钢,具体材料模型及参数设置如表1所示。

表1 部件材料模型

为模拟弹体在爆炸加载下的真实破裂现象,采用基于概率统计方法表征材料固有缺陷分布来产生破坏和裂纹的随机(Stochastic)破坏模型,该模型按随机分布来表征材料的破坏应变,使得这种材料含有随机分布的弱化点,并设定弱化点处网格应变不能承受负压力或剪应力,就可以根据不同分布得到不同数量和大小的破片[12,17-18]。

本文采用AUTODYN-3D软件提供的主应力/应变破坏模型和Stochastic破坏模型表征弹体50SiMnVB钢材固有缺陷的分布,是一种模拟爆炸驱动金属弹体(及弹底)膨胀、断裂至产生大量自然破片过程的有效方法[12,17]。

Stochastic破坏模型选择弱化点破坏概率模型[12,18]为

(1)

式中:P为材料应变达到ε时的破坏概率;γ、C为取决于材料性质的常数,取γ=10,C=0.1.设定随机破坏从材料破坏应力的50%开始。

采用如图3所示的金相显微镜,观察回收正常热处理工艺下弹体50SiMnVB钢材和弹底大破片的显微组织形貌,如图4所示。

图3 金相显微镜观察材料显微组织

图4 显微组织形貌

弹体50SiMnVB钢的热处理过程为淬火后回火,正常热处理后弹体钢材显微组织应只有回火索氏体,如图4(a)所示,此时50SiMnVB钢的冲击功约25 J,Johnson-Cook强度模型参数[8]可采用如下:

[1-T*0.63],

(2)

但弹底大破片微观组织大量出现回火索氏体和上贝氏体的混合组织,如图4(b)所示,据分析,故障弹弹体在淬火过程中淬火油与弹体提前分离,致使部分奥氏体转变为上贝氏体,剩余奥氏体发生马氏体转变,在回火后得到回火索氏体,最终呈现回火索氏体和上贝氏体的混合组织,主要由条片状贝氏体铁素体和条间分布的渗碳体组成,此时50SiMnVB钢的冲击功约45 J,表明其塑性变大,破碎性变差。并在异常淬火弹体4个不同位置处取50SiMnVB钢材试样,采用万能材料试验机测试其部分材料性能,如表2所示。

表2 异常淬火弹体50SiMnVB钢力学性能

由表2数据可知,热处理过程中的异常淬火将使弹体50SiMnVB钢材的静屈服强度提高,可通过调整材料强度模型中屈服强度参数描述,导致材料塑性变大的特征可通过调整主应力/应变破坏模型参数来表征,计算工况如表3所示。

表3 计算工况

2 弹底大破片产生原因与物理过程

2.1 弹底破片形貌

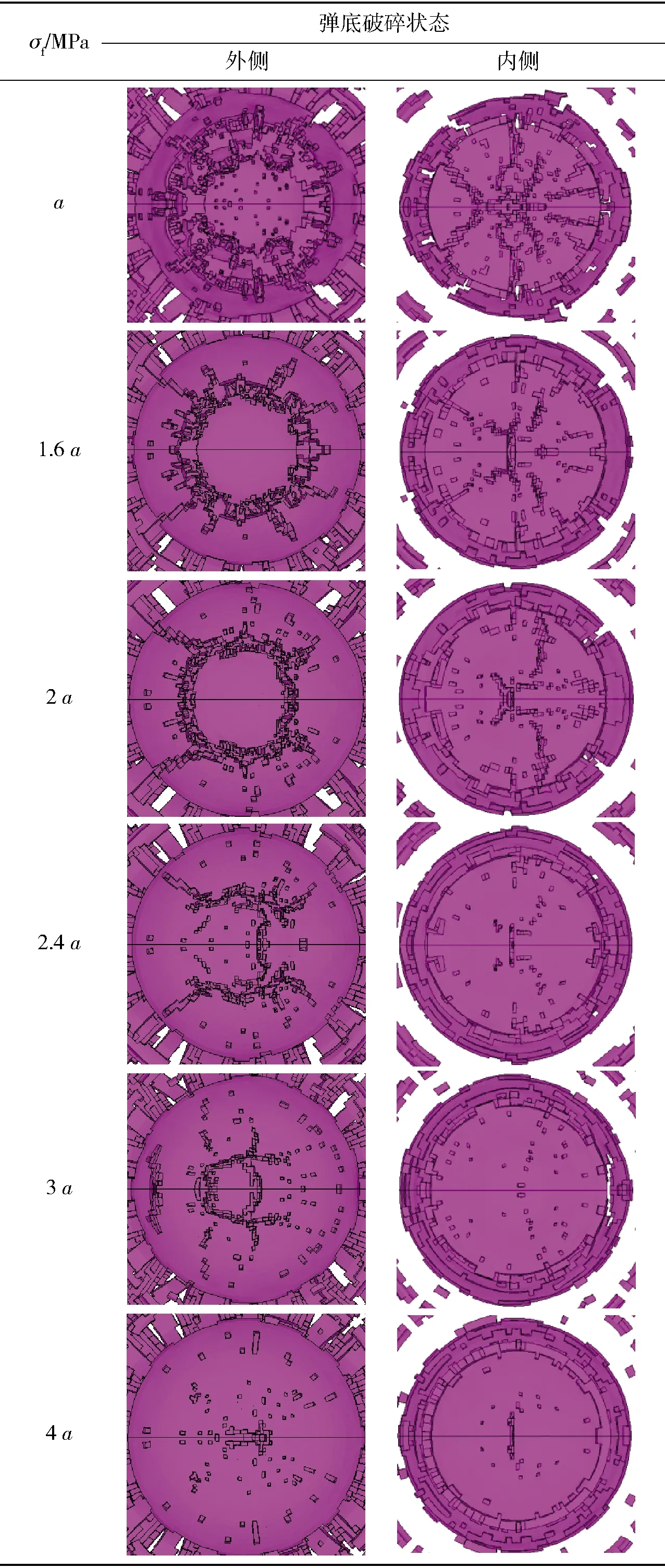

表4列出了数值模拟获得的不同拉伸破坏主应力σf时弹体在爆炸加载下弹底内、外侧的破碎状态(t=80 μs)。

分析表4图像可知,随着弹体拉伸破坏主应力提高,弹底外侧中心破坏区域、内、外侧裂纹的数目与破坏区域明显减小,整体形态由断裂为数块破片过渡为带有破坏区的整块大破片。当弹体拉伸破坏主应力σf=2.4a时,弹底内侧裂纹已不连通,外侧只有中心区域破坏较严重,弹底不再破裂为多块,此时弹体在爆炸加载下形成了弹底大破片。弹体拉伸破坏主应力σf=3a时,数值模拟获取的弹底大破片与回收破片形貌、尺寸较为一致,如图5所示。

表4 爆炸加载下弹底破碎状态(t=80 μs)

由图5可知,数值模拟获取的弹底大破片与回收破片内、外侧形貌与破碎状态较为一致,均具有轴对称特征,边缘轮廓近似圆形,边缘断口呈撕裂状,外侧中心有较大破坏区域,外侧面分布有6条大裂纹,且从中心到边缘,裂纹逐渐变小,整体上均呈现为带断裂破坏区的弹底部。数值模拟获得的弹底大破片内侧破裂面内、外轮廓近似圆形,内、外半径Ri、Ro分别为31.6 mm,43.8 mm,实际回收破片对应的尺寸分别为34.0 mm,47.0 mm,相对误差分别为7.1%,6.8%,说明数值模拟结果与实际情况吻合较好。故可利用相应数值模拟工况对弹底大破片的产生原因与物理过程开展研究分析。

图5 数值模拟结果(左)与回收破片(右)形貌、尺寸对比

2.2 弹底断裂模式

图6是弹体拉伸破坏主应力σf=3a时,数值模拟获取的弹体弹底部分膨胀、破碎过程。

图6 弹体弹底部分膨胀、破碎过程(σf=3a)

由图6可知,弹丸炸药装药起爆后,爆轰波从弹头部装药起始,依次传播至弹底,弹体壁受此爆炸加载逐渐膨胀、破裂并产生随机分布的大量自然破片。然而,弹体弹底部分在爆炸加载下并没有像弹体壁一样完全破裂,反而形成“整块”弹底大破片,此时应从弹底在爆炸波加载、稀疏波卸载等作用过程中的响应出发,逆向研究分析弹底的断裂破坏状态和裂纹分布。下文对弹底大破片上分布的3类典型断裂模式开展具体分析。

2.2.1 轴向“崩落”

图7所示为数值模拟得到的爆炸加载弹底部前后弹体弹底部分应力分布与材料状态(σf=3a)。

炸药装药起爆后,爆轰波开始传播,当爆轰波阵面在壳体底部反射后,发生圆锥形斜冲击波和平面冲击波的复杂相互作用,在弹体底部形成形状接近于球面的冲击波阵面[19](见图7(c)),弹腔底部形成高压区,弹体底部的金属壳在径向受到强烈挤压,最终使弹底部变成倒置漏斗的形状(见图7(f))。结合数值模拟图像进行该过程的具体分析:t=40 μs时,由爆炸加载导致的应力波已在弹底部开始传播;t=42 μs时,应力波波阵面仍在弹底部区域,而弹底部与弹体壁结合的内侧圆角处已有卸载,裂纹自此处开始;t=44 μs时,弹底内侧圆角与弹底外侧边缘连线应力最大,从圆角处衍生的裂纹极有可能沿此处扩展,直至贯穿弹底内、外侧;t=60 μs时,弹底形成的漏斗形大破片从弹体中完全断裂。在此过程中,弹底边缘由于裂纹贯穿内、外侧发生的轴向断裂,类似爆炸成型弹丸(EFP)聚能装药在起爆后药型罩变形过程中出现的轴向“崩落”现象。参考文献[20],类似地可认为在弹底经受爆炸加载后,由于弹底部沿径向不同位置存在速度梯度,塑性波将在弹底内部传播,当速度梯度超过断裂临界值,轴向断裂便由此发生。

图8给出了弹底坐标系及施加在弹底部的观测点位置。图9给出了以弹底中心为坐标原点时,各观测点处弹体轴向(z轴方向)与径向(x轴方向)速度沿弹径(x轴)的分布(σf=3a,t=80 μs)。

由图9可知,沿弹径方向(x轴方向),弹底x=±30 mm处相邻质点速度梯度差过大,弹体50SiMnVB钢极可能在此处断裂,产生轴向“崩落”,即弹底破裂面内轮廓半径Ri约为30 mm,与图5中实际回收破片测得的尺寸接近。

2.2.2 弹底外侧层裂

当平面爆轰波正向入射靶板时,即有压缩波沿靶板传播并在靶板的后自由面反射,随后波之间的相互作用产生拉伸应力,在相应的条件下可能导致靶板出现层裂式断裂,属于一种材料开裂性断裂的动态断裂,层裂式断裂表面通常粗糙不平,既有脆性断口,也有延性断口。特别地,当炸药装药在有限厚度金属靶板表面接触爆炸时,靶板材料的一部分可能层裂或装药下方靶板发生穿孔式完全断裂[19]。

类似地,在弹底受到炸药爆炸加载后,压缩波也会沿弹底厚度方向传播并在弹底外侧自由面反射,产生拉伸应力在一定条件下极可能导致弹底中心部分出现层裂,冲出一个具有一定速度的“塞块”。从图7弹底厚度剖面看:t=46 μs时,在弹底内部已出现材料破坏导致的裂纹;t=50 μs时,弹底内部层裂区域进一步扩大,同时环向裂纹互相连通。图10和图11分别为数值模拟获得的弹底速度分布图和弹底层裂“塞块”形态图(σf=3a,t=100 μs)。

图10 弹底速度分布图(σf=3a,t=100μs)

图11 弹底层裂“塞块”形态(σf=3a,t=100 μs)

结合2.2.1节分析,在弹体底部形成的球面冲击波阵面(见图7(c))从弹体底部外表面输出后,引起前沿也是球面的反射稀疏波向内传播,导致壳体底部圆锥形拉伸应力区的产生,并因此引起底部层裂[19]。由图10可直观获知爆炸加载下压缩波传入弹底,并在外侧自由面反射形成的拉伸波共同作用下,弹底发生层裂冲出的“塞块”速度约为1 075 m/s;由图11可知,“塞块”形态类似表面凹凸不平的实心圆柱,圆柱高约8 mm,底面直径约为20 mm.

2.2.3 径向裂纹衍生、扩展

图12所示为数值模拟获取的典型时刻弹底外侧径向裂纹衍生及扩展过程(σf=3a)。

图12 弹底外侧裂纹衍生及扩展过程(σf=3a)

由图12可知:在t=60 μs时,弹底已从弹体中较完整地断裂出来,同时在外侧表面已有裂纹孔洞衍生,随着应力波在弹底的反复传播,裂纹不断衍生、扩展;t=74 μs时,在弹底外侧表面出现数条径向与环向裂纹;t=80 μs时,径向和环向裂纹已互相连通,弹底外侧中心出现明显层裂区,但并未使弹底完全破碎,最终形成带有裂纹和层裂破坏区的弹底大破片。

2.3 小结

保留弹底大破片(σf=3a)主要的断裂形态,忽略较小的孔洞和其他破坏,绘制弹底大破片断裂模式分析图,如图13所示,其中Ⅰ为轴向“崩落、Ⅱ为外侧层裂、Ⅲ为径向裂纹衍生与扩展。

图13 弹底大破片断裂模式分析

结合2.2节分析和图13,在炸药装药起爆后,弹体弹底部先后经历爆轰波加载、应力波卸载等过程后,在弹底部发生的断裂模式主要包括以下3类:轴向“崩落”、外侧层裂、径向裂纹衍生与扩展。且3类断裂模式的起始时间存在先后,轴向“崩落”最先发生(t=42 μs),外层层裂随后发生(t=46 μs),最后发生径向裂纹的衍生与扩展(t=60 μs),但各自发展阶段存在重合。

由弹底3类断裂模式的发展就可以分析异常淬火弹体爆炸产生弹底大破片的原因和物理过程:由于弹底内侧圆角处最先卸载,裂纹开始在此处衍生,同时圆角与弹底外侧边缘连线应力最大,轴向“崩落”首先发生,导致完整弹底从弹体中截断出来,爆轰产物在弹底边缘处泄露,减弱了其对弹底的持续作用;同时由于材料塑性增大,动态拉伸破坏极限提高,在“脱落”弹底上发生的层裂作用只能使弹底外侧中心部分材料以高速“塞块”的形式冲出,无法形成贯穿式大范围破坏,弹底大破片上数条径向裂纹在外侧衍生,但同样因为爆轰产物泄露和材料塑性提高,不能互相连通,也不能从中心破坏区贯穿至边缘。综上分析,轴向“崩落”是弹底大破片形成的必要条件,但后两类断裂模式发展不充分、不彻底使得弹底无法断裂为数块破片,最终形成带有裂纹和层裂破坏区的弹底大破片,并在一定条件下发生破片回飞事故,产生严重的安全隐患。

3 试验验证

由2.2节数值模拟方法获得的弹底大破片产生过程与分析获得的3类弹底断裂模式,即异常淬火弹体爆炸产生弹底大破片原因仍需要通过复现试验进行验证。通过控制热处理工艺中的淬火过程,模拟淬火油与弹体提前分离的状态,成功试制了存在大量回火索氏体和上贝氏体混合组织的50SiMnVB钢弹体。图14所示为通过金相显微镜观察到该弹体50SiMnVB钢表面的微观组织形貌。同时,通过力学性能材料试验机测得其屈服强度为986 MPa,断面收缩率为44%,已接近弹底大破片50SiMnVB钢的材料力学性能。

图14 静爆弹体表面微观组织

利用试制的50SiMnVB钢弹体在其他条件均不改变的情况下装填B炸药,制成全备弹后在靶场进行静爆试验,试验现场布置如图15所示,试验弹下方依次是多层木制箱和厚沙土层,在弹丸顶部起爆,利用箱体下方的厚沙土层回收弹底破片。

图15 试验现场布置

弹丸起爆后,试验现场木制箱向四周分散,在形态较完好的木制箱体上出现完整的圆形孔洞,如图16(a)所示。在爆炸造成的沙土层凹坑中拾取到6块较大的弹底破片,拼接后如图16(b)所示。

图16 试验结果

由图16可知:木制箱上留有的完整圆形孔洞说明弹体的弹底部分在受爆炸加载后并未瞬间断裂成四散分离的大量小破片;在弹丸底部沙土层凹坑中回收的6块较大破片基本可拼接成完整的弹底大破片,且弹底破片边缘部分呈现撕裂状,拼接的大破片中心处有层裂导致的穿孔式完全断裂[20],径向有连通弹底内、外侧和中心与边缘的6条大裂纹,证明了弹底破片存在的3类断裂模式:轴向“崩落”、外侧层裂、径向裂纹衍生与扩展。此次静爆试验回收的弹底破片断裂破坏较为严重,形成6块破片,没有完全复现事故弹完整的回飞弹底大破片,可能是因为试验回收采用的厚沙土层较硬,带断裂破坏区的弹底大破片与其碰撞后沿原有裂纹彻底断裂。其次,试制弹体时没有完全做到与事故弹弹体50SiMnVB钢的力学性能一致。

4 结论

本文针对异常淬火弹体爆炸产生回飞弹底大破片现象,利用金相显微镜观察正常与异常淬火弹体及弹底大破片微观组织,采用AUTODYN软件开展不同拉伸极限的弹体爆炸驱动过程数值模拟,分析了弹底断裂模式及异常淬火弹体爆炸产生弹底破片的原因和物理过程,并得到故障复现试验的验证。主要得出以下结论:

1)随着弹体拉伸破坏主应力σf提高,爆炸加载后的弹底由断裂为数块逐渐过渡为带有裂纹和层裂破坏区的弹底大破片;当σf=3a时,数值模拟结果与回收弹底大破片形貌、尺寸一致。

2)内爆加载下弹底的断裂模式包括:轴向“崩落”、外侧层裂、径向裂纹衍生与扩展。

3)异常淬火弹体与弹底大破片出现大量回火索氏体与上贝氏体混合微观组织,提高了弹体钢材的塑性和屈服强度,可导致内爆加载下弹底大破片的产生。

参考文献(References)

[1] TAYLOR G I.The fragmentation of tubular bombs[M]∥ATCHELOR G K B.The Scientific Papers of G.I.Taylor.Cambridge, UK: Cambridge University Press,1963:387-390.

[2] MOTT N F.Fragmentation of shell cases[J].Proceedings of the Royal Society of London.Series A, Mathematical and Physical Sciences,1947,189(1018):300-308.

[3] GRADY D E.Impact failure and fragmentation properties of tungsten carbide[J].International Journal of Impact Engineering,1999,23(1):307-317.

[4] GRADY D E.Fragmentation of rings and shells[M].New York, NY, US: Springer Verlag, 2006.

[5] GRADY D E, OLSEN M L.A statistics and energy based theory of dynamic fragmentation[J].International Journal of Impact Engineering,2003,29(1):293-306.

[6] ARNOLD W, ROTTENKOLBER E.Fragment mass distribution of metal cased explosive charges[J].International Journal of Impact Engineering, 2008, 35(12):1393-1398.

[7] 俞鑫炉,董新龙,付应乾,等.金属柱壳外爆膨胀断裂特性的数值模拟研究[J].兵工学报,2014,35(增刊2):257-262.

YU X L, DONG X L,FU Y Q, et al.Numerical simulation study on fracture mechanism of cylindrical shells subjected to explosive loading[J].Acta Armamentarii,2014,35(S2):257-262.(in Chinese)

[8] 朱建军,李伟兵,李文彬,等.高应变率下金属柱壳动态变形及形成破片特性研究[J].兵工学报,2017,38(10):1933-1941.

ZHU J J, LI W B, LI W B, et al.Dynamic deformation and fracture fragmentation behavior of metal cylindrical shell at high strain rates[J].Acta Armamentarii,2017,38(10):1933-1941.(in Chinese)

[9] GRISARO H Y, DANCYGIER A N.Spatial mass distribution of fragments striking a protective structure[J].International Journal of Impact Engineering, 2017, 112:1-14.

[10] GRISARO H Y, DANCYGIER A N.Model of fragmentation distribution over a protective wall[J].International Journal of Impact Engineering, 2019, 128:1-10.

[11] AN X Y, YE P, LIU J Y, et al.Dynamic fracture and fragmentation characteristics of metal cylinder and rings subjected to internal explosive loading[J].Materials,2020,13(3):778-795.

[12] KONG X S, WU W G,LI J, et al.A numerical investigation on explosive fragmentation of metal casing using smoothed particle hydrodynamic method[J].Materials and Design, 2013, 51:729-741.

[13] LIAO W, JIANG J W, MEN J B, et al.Effect of the end cap on the fragment velocity distribution of a cylindrical cased charge[J].Defence Technology,2021,17(3): 1052-1061.

[14] 李春雷,张志彪,王雨时,等.某亚音速破甲弹弹底结构破片安全性改进[J].弹箭与制导学报,2018,38(1):27-30, 40.

LI C L, ZHANG Z B, WANG Y S, et al.Safety improvement of the fragment of projectile base structure of a subsonic high explosive anti-tank projectile[J].Journal of Projectiles,Rockets,Missiles and Guidance,2018,38(1):27-30, 40.(in Chinese)

[15] 朱建军,李伟兵,王晓鸣,等.回火温度对50SiMnVB钢壳体形成破片性能的影响[J].兵工学报,2015,36(11):2080-2086.

ZHU J J, LI W B, WANG X M, et al.Effect of tempering temperature on the forming properties of fragments of 50SiMnVB steel shell[J].Acta Armamentarii,2015,36(11):2080-2086.(in Chinese)

[16] 常列珍,张治民,范煜珩.回火温度对50SiMnVB合金钢动态力学性能的影响[J].中北大学学报(自然科学版),2009,30(5):489-494.

CHANG L Z, ZHANG Z M, FAN Y H.Effect of tempering temperature on dynamical properties of 50SiMnVB alloy steel[J].Journal of North University of China(Natural Science Edition),2009,30(5):489-494.(in Chinese)

[17] LI W, HUANG G Y, FENG S S.Effect of eccentric edge initiation on the fragment velocity distribution of a cylindrical casing filled with charge[J].International Journal of Impact Engineering, 2015, 80:107-115.

[18] 王韫泽,王树山,魏平亮,等.穿甲弹异物阻滞膛炸机理数值仿真分析[J].兵工学报,2018,39(5):859-866.

WANG Y Z,WANG S S,WEI P L,et al.Numerical simulation and analysis of bore premature of armor piercer caused by foreign matter obstruction[J].Acta Armamentarii,2008,39(5):859-866.(in Chinese)

[19] Л.П.奥尔连科.爆炸物理学[M].孙承玮,译.北京:科学出版社,2011.

ORLENKO Л П.Explosion physics[M].SUN C W, translated.Beijing: Science Press, 2011.(in Chinese)

[20] 丁力,蒋建伟,门建兵,等.爆炸成型弹丸成型过程中的断裂数值模拟及机理分析[J].兵工学报,2017,38(3):417-423.

DING L, JIANG J W, MEN J B, et al.Numerical simulation and mechanism analysis of EFP’s fracture in forming process[J].Acta Armamentarii,2017,38(3):417-423.(in Chinese)