硝酸镁改性活性炭及吸附性能研究

李才杰,段秀梅

(营口理工学院 化学与环境工程学院,辽宁 营口 115000)

染料废水属于极难处理的工业废水之一,随着近年来化学纤维织物的发展和染料后整理技术的进步,使PVA浆料、人造丝碱解物、新型助剂等难生化降解有机物进入染料废水,染料废水色度高、有机物含量高、光线低穿透和低氧严重危害水生态,对城市景观、水生生物及食物链造成影响[1].因此,如何有效去除染料,净化染料废水成为研究的热点.

目前染料废水的处理方法有物理法、化学法和生物法.化学法可以快速降解染料污染物,但处理成本高,还会因降解不完全造成二次污染[2].生物法处理效率较低,占地面积大[3].物理法既可降低染料的浓度,改善废水的可生化性;又可以回收染料,实现资源化利用,主要方法有吸附法、萃取法和汽提法[4].吸附法是一种常用的污水处理方法,常用于脱色、去除重金属、去除溶解性毒性有机物等.与化学法和物理法相比,吸附法易操作,是解决染料污染最环保的方法之一.活性炭是一种多孔材料,具有发达的孔隙结构,活性炭已被广泛应用,如食品工业、饮用水处理、污废水处理、烟气脱硫脱硝等[5].

近年来,学者通过活性炭表面负载改性提高活性炭的表面性能,以达到更高的吸附效率.氧化镁是一种金属氧化物,无毒、不产生二次污染,在去除染料、磷、重金属及有机物方面取得了较好的效果[6-8].尽管如此,采用活性炭负载氧化镁处理染料废水鲜有报道.本文采用硝酸镁浸渍活性炭高温焙烧制备MgO-GAC吸附剂,考察pH值、温度、反应时间等吸附条件对活性红染料吸附性能的影响.

1 实验部分

1.1 试剂与仪器

活性炭碘吸附值≥850 mg·g-1,水分质量分数≤10%,灰分质量分数≤2%,粒度为20目≥90%.硝酸镁,天津市科密欧化学试剂有限公司;碘、氢氧化钠、氯化钠、盐酸、硫代硫酸钠,天津市致远化学试剂有限公司;碘化钾,天津市永大化学试剂有限公司;无水乙醇,天津市恒兴化学试剂制造有限公司;可溶性淀粉,天津市科密欧化学试剂有限公司.以上药品均为分析纯.

PB-10 pH计,上海洪纪仪器设备有限公司;扫描电镜,苏州森沃斯工业设备有限公司;FA1004精密电子天平、HH-ZK8紫外可见分光光度计,上海舜宇恒平科学仪器有限公司.

1.2 实验过程

1.2.1 MgO-GAC复合材料的制备及表征

将颗粒活性炭用自来水煮沸0.5 h以去除杂质和盐分,用蒸馏水反复洗涤和过滤,直到滤液pH值为中性,105 ℃烘干备用.3.5 mol·L-1硝酸镁溶液中投入等体积预处理过得活性炭,室温下浸渍3h,使硝酸镁分子充分浸渍到活性炭微孔内,然后放入105 ℃烘箱内干燥得到负载硝酸镁的活性炭.将负载硝酸镁的活性炭在马弗炉中高温焙烧,使硝酸镁分解为氧化镁,即可得到MgO-GAC复合材料.

SEM形貌表征:硝酸镁改性前后的颗粒活性炭表面形貌采用扫描电镜( KYKY-6200 ) 进行测定.

1.2.2 单因素吸附实验

将25 mL、质量浓度为50 mg·L-1的活性红溶液加入150 mL的锥形瓶中,在一定的温度下吸附一定的时间,取上清液测定活性红染料的质量浓度,计算活性红染料的去除率.考察MgO-GAC投加量、pH值、温度、吸附时间和盐对复合材料吸附活性红染料的影响.实验设置为:MgO-GAC投加量:0.05、0.1、0.2、0.3、0.4 g;pH值:3、5、7、9、11;温度:25、30、35、40、45 ℃;吸附时间:40、50、60、70、80 min.

1.2.3 正交实验

实验采用4因素3水平的正交实验,对MgO-GAC复合材料吸附活性红染料效果的影响因素进行优化,4个因素为:复合材料投加量、吸附时间、振荡温度、活性红初始pH值,每个因素设置3个水平.

2 结果与讨论

2.1 MgO-GAC复合材料的制备

实验考察了硝酸镁浸渍浓度为3.5 mol·L-1时,焙烧温度和焙烧时间对制备MgO-GAC复合材料的影响,实验结果见表1.

从表1得知,焙烧温度600~800 ℃,焙烧时间1.5~2.5 h,制备出的MgO-GAC材料对碘的吸附值为889.10~960.42 mg·g-1.碘吸附值最低为889.10 mg·g-1,对应的焙烧温度为800 ℃,焙烧时间为2 h,说明温度过高,可能对吸附材料形成烧结,造成微孔损坏.这与敖乾等[7-10]关于氧化镁基活性炭复合材料的制备及性能的研究报道一致.碘吸附值最高为960.42 mg·g-1,对应的焙烧时间为2 h、焙烧温度为600 ℃.因此,本实验选定最优硝酸镁改性颗粒活性炭的制备条件:焙烧温度600 ℃、焙烧2 h.

表1 焙烧温度和时间对MgO-GAC复合材料对碘吸附的影响

2.2 扫描电镜分析

扫描电镜在1 000×的扫描倍数下分别对氧化镁改性前后的颗粒活性炭进行形态观察分析,扫描结果如图1所示.

(a)改性前的颗粒活性炭

从图1(a)中可以看到,未改性的颗粒活性炭表面微孔直径约为3 μm.从图1(b)可以看到,本实验制备MgO-GAC复合材料表面的微孔均匀,孔径约为6~7 μm,其表面负载着大量的细小圆形颗粒,说明高温焙烧对颗粒活性炭有扩孔作用,且可以使硝酸镁转化为氧化镁(硝酸镁加热到300 ℃开始分解,加热到400 ℃完全分解为氧化镁及氧化氮气体,而氧化镁在1000 ℃以下不分解),并有效负载到颗粒活性炭表面,从而增大了颗粒活性炭的表面积.

2.3 吸附条件优化

2.3.1 MgO-GAC复合材料投加量的优化

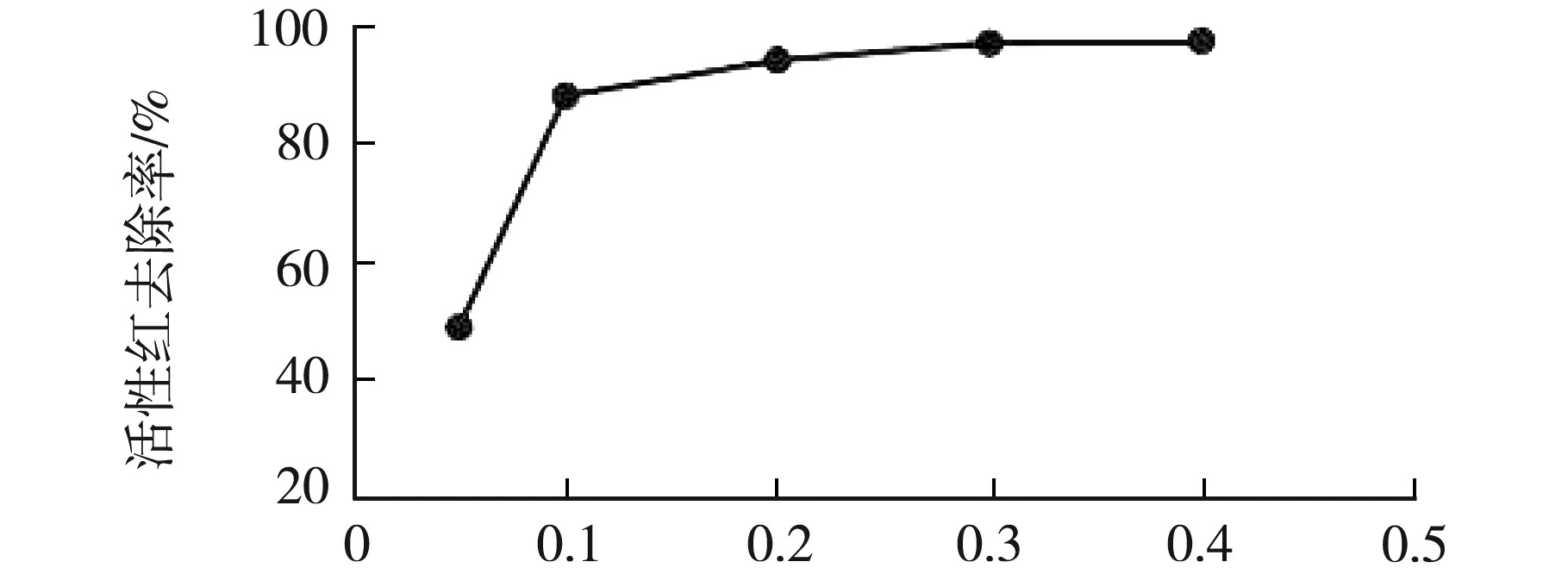

取5个150 mL的烧杯,分别投加25 mL 50 mg·L-1活性红X-3B染料废水,pH值为6,MgO-GAC复合材料的投加量分别为0.05、0.1、0.2、0.3、0.4 g,吸附时间均为50 min,考察投加量对MgO-GAC复合材料去除染料的影响,实验结果见图2.

MgO/GAC复合材料投加量/g图2 MgO-GAC复合材料吸附活性红染料投加量优化

从图2可以得出,在一定范围内,MgO-GAC复合材料对活性红染料的去除效率随着投加量的增多提高很快.这是因为复合材料的吸附作用力主要是分子间作用力,而MgO-GAC复合材料孔隙结构中存在的氧化镁分子会通过产生的引力吸附污染物中的污染物分子进入孔隙结构中.活性红染料在液相的初始浓度较高,增加复合材料的投加量,即增大吸附材料的吸附容量,吸附能力就会越强,染料的去除率就会越高[11].但在固定体系中,进一步提高MgO-GAC材料的投加量,活性红的去除效率提高幅度变缓,这是因为随着活性红染料的吸附,活性红染料分子几乎都吸附到材料表面及微孔内表面,废水中的污染物分子大量减少,浓度很低,污染物分子在固液两相间的吸附推动力降低,污染物分子与吸附剂之间的碰撞机会减少.因此,过量投加MgO-GAC复合材料,吸附效率提高变慢.本实验条件下最佳投加量为0.1 g.

2.3.2 初始pH值对MgO-GAC吸附活性红的影响

活性红X-3B染料初始浓度为50 mg·L-1,MgO-GAC复合材料的投加量为0.1 g,吸附时间为50 min,分别调节pH值为3、5、7、9、11,考察pH值对MgO-GAC复合材料吸附染料的影响并与未改性颗粒活性炭对比,结果见图3.

活性红染料初始pH值图3 pH值对MgO-GAC复合材料吸附活性红染料的影响

由图3可以看出,活性红废水的pH成酸性时,更有利于MgO-GAC复合材料对活性红染料的吸附.pH值为3,活性红去除率可达92.66%.当pH为11时,活性红去除率为72.88%.说明在碱性条件下不利于MgO-GAC复合材料对活性红的吸附.主要是因为当活性红溶液初始pH值较低时,活性红溶液中会出现大量的H+,这些H+会使复合材料的表面呈现正电荷形式,H+会和活性红X-3B染料中的-OH发生氢键作用,从而提高复合材料对活性红的去除率.当活性红溶液初始pH值较高时,复合材料表面上的-OH发生脱氢,使得材料表面呈现负电荷形式,而活性红染料表面上的-OH也会发生脱氢,使活性红X-3B染料表面呈现负电荷形式,从而使复合材料吸附活性红的去除率降低.不同pH值条件下,MgO-GAC复合材料对活性红染料的吸附效果略优于未改性颗粒活性炭,活性炭经焙烧后孔隙增大和活性炭负载多孔氧化镁有效增大了吸附材料的表面积,有效地提高了吸附效果[12],这与本实验的扫描电镜形貌一致.

2.3.3 温度对MgO-GAC吸附活性红的影响

活性红X-3B染料初始浓度为50 mg·L-1,pH为6,MgO-GAC复合材料的投加量为0.1 g,吸附时间为50 min,调节吸附温度分别为25、30、35、40、45 ℃,观察温度对MgO-GAC复合材料吸附染料的影响,结果见图4.

由图4得出,适当提高吸附温度,有利于吸附.25~45 ℃吸附温度范围内,30 ℃时,吸附温度最高,活性红去除率为86.84%.MgO-GAC复合材料吸附活性红染料为物理吸附,而物理吸附是属于放热的,吸附温度高时,就会导致复合材料对活性红的吸附效率降低[12].

吸附温度/℃图4 温度对MgO-GAC复合材料吸附活性红的影响

2.3.4 吸附时间对MgO-GAC吸附活性红的影响

活性红X-3B染料初始浓度为50 mg·L-1,pH为6,MgO-GAC复合材料的投加量为0.1 g,吸附温度为30 ℃,吸附时间分别为40、50、60、70、80 min,考察吸附时间对MgO-GAC复合材料吸附染料的影响,结果见图5.

吸附时间/min图5 吸附时间对MgO-GAC复合材料吸附活性红的影响

由图5得出,吸附时间为40 min,MgO-GAC复合材料对活性红X-3B染料的去除率是78.5%;吸附时间为50 min,MgO-GAC复合材料对活性红X-3B染料的去除率是86.2%;吸附时间为60 min,MgO-GAC复合材料对活性红X-3B染料的去除率是89.54%.随着吸附时间的增加,MgO-GAC复合材料对活性红X-3B染料的去除率提高.吸附时间大于50 min,MgO-GAC复合材料对活性红X-3B染料的吸附去除效率提高很小.这是因为MgO-GAC复合材料吸附活性红染料,致使复合材料的微孔很快被活性红染料占用,吸附一段时间后,吸附逐渐趋于平衡[13].本实验中,吸附时间为60 min,MgO-GAC复合材料对活性红X-3B染料的去除率是89.54%;吸附时间为70 min时,活性红X-3B染料的去除率为91.84%;吸附时间为80 min时,活性红X-3B染料的去除率为92.02%.随着吸附时间的延长,吸附效率增幅变缓,考虑到经济因素,本实验体系下,吸附时间定为60 min.

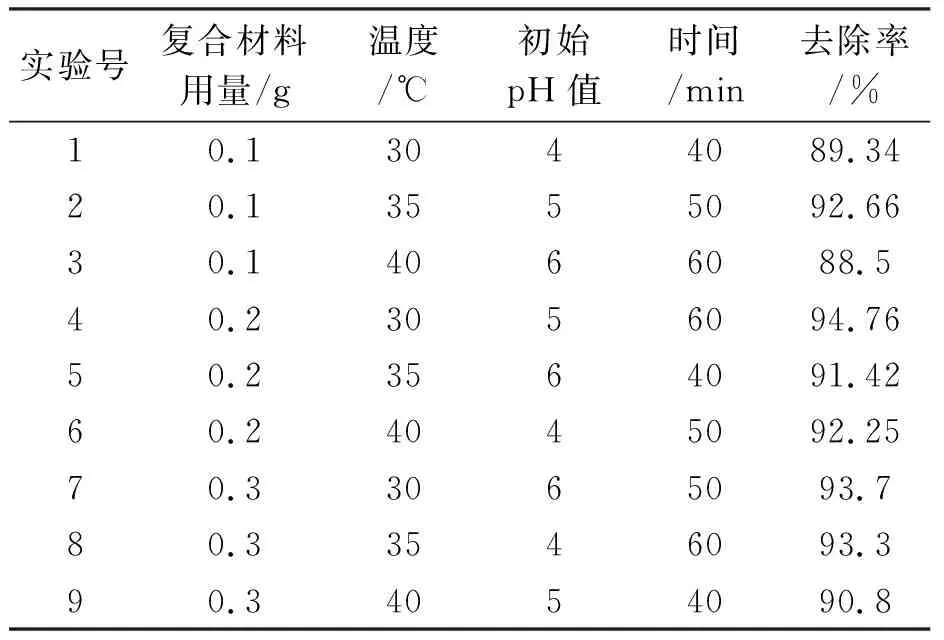

2.3.5 MgO-GAC吸附活性红染料正交实验

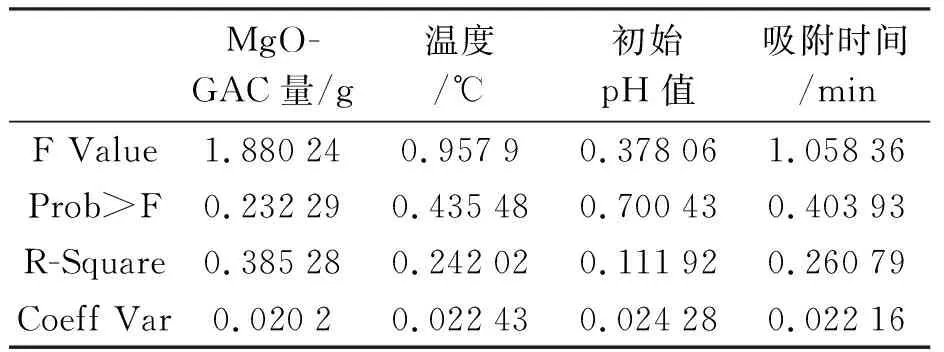

以MgO-GAC吸附材料的用量、吸附温度、初始pH、吸附时间为4因素,设计9组正交实验,优化最佳吸附条件.实验结果见表2,Orijgin8软件对实验结果进行方差分析,得出F值、Prob>F、R-Square和Coeff Var,数据汇总见表3.

表2 MgO-GAC吸附活性红染料正交实验结果

表3 MgO-GAC吸附活性红染料正交实验结果分析

从表3得出,MgO-GAC吸附材料的用量、吸附温度、初始pH、吸附时间4因素,0.01<差异性系数<0.05,即4因素对活性红染料的吸附差异显著,吸附影响程度大小为MgO-GAC量>吸附时间>温度>初始pH值.

3 结 论

(1)以硝酸镁和活性炭为原料,采用等体积浸渍高温焙烧法制备了MgO-GAC多孔吸附材料,最优制备条件为硝酸镁3.5 mol·L-1、焙烧温度600 ℃、焙烧2 h,MgO-GAC的碘吸附值为960.42 mg·g-1.

(2)活性红染料废水pH为6,投加量为0.1 g,温度为30 ℃,吸附时间为50 min时,活性红X-3B染料的去除率可达92.5%.扫描电镜显示:MgO-GAC复合材料表面的微孔大小均匀,其表面负载着大量的细小圆形颗粒,说明高温焙烧对颗粒活性炭有扩孔作用,且可以使硝酸镁转化为氧化镁,并有效负载到颗粒活性炭表面,增大了颗粒活性炭的表面积,从而提高了污染物分子的吸附效果.