磁混凝沉淀工艺处理煤矿矿井水实验研究

景长勇 张尊举 雷兆武 金泥沙 董亚荣 孙京敏

(河北环境工程学院,河北 秦皇岛 066004)

0 引言

煤矿伴随煤炭生产排放大量的矿井水,长期以来我国煤矿矿井水作为生产废水经简单处理后直接外排,已使矿区周边的环境受到了一定影响。由于煤矿矿井水水量大、同时存在矿化度高的现象,所以采用常规治理方案处理矿井水从技术上和经济上有很大困难。

某煤矿矿井水文地质单元简单,地质区域属于相对封闭的地垒块段,含水层基本处于停滞状态。如果将矿井水回灌原含水层,对地下水不会造成负面影响,但要求回灌前矿井水水质要达到或好于回灌层原水水质。磁混凝技术是在传统混凝沉淀工艺上加入适量的磁粉,以加强絮凝效果,提高混凝效率[1]。因此本文重点针对磁混凝沉淀技术预处理某矿井水的工艺条件进行优化实验研究。

1 材料与方法

1.1 实验水质

实验用水取自某矿井水处理设备预沉池进水,原水水质指标如表1所示。

表1 原水水质指标

1.2 主要仪器设备和试剂

仪器设备:恒领科技六联搅拌机(TA6系列)、上海光谱分光光度计(722E型)、上海悦丰浊度仪(SGZ-200BS)。

试剂:聚合氯化铝(工业级PAC)、聚丙烯酰胺(4种型号工业级PAM)、磁粉。

1.3 实验方法

选用六联搅拌机对矿井水进行磁混凝实验,每次取1 000 mL原水放置于1L的烧杯中,分别投加不同剂量的聚合氯化铝、聚丙烯酰胺及磁粉,然后取上清液用0.45m滤膜过滤,取滤后出水测定浊度、高锰酸盐指数和SS等指标,根据测得的指标数据,分析得出最佳药剂投加量,进而确定最佳工艺条件。

1.4 分析方法

SS采用重量法测定,浊度采用上海悦丰浊度仪测定,高锰酸盐指数采用酸性高锰酸钾滴定法测定。

2 结果与分析

2.1 不同PAM对磁混凝效果的影响

因为不同型号PAM处理效果会有一定差异,所以首先固定PAC投加量为30 mg/L,磁粉投加200 mg,实验4种不同型号不同剂量PAM的处理效果,4种PAM对应型号分别为BJ61414、BJ70010、JF高、JF低,投加顺序依次为磁粉、PAC、PAM;混凝条件:投加PAC后混合搅拌0.5 min(500 r/min),投加PAM后混合搅拌1 min(500 r/min),絮凝搅拌2 min(80 r/min),沉淀5 min,取上清液测定SS,取过滤后滤液测定COD,测定结果如图1—图2所示。

实验过程这4种PAM絮凝剂和PAC混凝剂联合使用均能观察到明显絮体矾花,沉降性能除JF低外均较好,其中BJ61414矾花较大较密实,沉降速度较其他快,JF高次之。图1实验结果显示,BJ61414对SS的平均去除率效果最好,BJ70010和JF高效果与BJ61414相差不多,JF低对SS去除率效果最差,不适于该矿井水样处理。图2实验结果显示,不同型号和不同剂量的PAM对COD去除效果影响不大。随着PAM投加量的增加,SS去除率和出水COD值都有所反复,主要是由于PAM如果投加过量可能会导致絮凝颗粒的复稳现象[2],所以建议PAM絮凝剂最佳投加量控制在0.4~0.5 mg/L之间。

2.2 不同PAC投加量对磁混凝效果的影响

由于PAC属于较常用的铝盐混凝剂,且国内生产质量基本稳定,所以本实验不对PAC型号进行筛选,只对其用量进行优化。选用BJ61414、BJ70010、JF高3种PAM,固定其投加量为0.5 mg/L,磁粉投加200 mg,实验不同剂量PAC的处理效果,投加顺序依次为磁粉、PAC、PAM;混凝条件同前,取上清液分别测定SS、COD,测定结果如图3—图4所示。

根据图3实验结果可以看出,BJ61414对SS的平均去除率效果最好,BJ70010次之,JF高对SS去除率效果最差,PAC最佳投加量在40~50 mg/L之间。从实验结果还可以看出SS去除效率明显较考察PAM投加量时去除率低,主要原因原水SS较低,影响了颗粒之间的碰撞、凝聚,絮凝效果变差,因此也需要重视原水水样浓度变化对混凝效果的影响[3]。

2.3 不同磁粉投加量对磁混凝效果的影响

固定PAC投加量为40 mg/L,PAM投加量为0.5 mg/L,考察不同磁粉投加量对处理效果的影响,混凝条件同前,取上清液分别测定SS和COD,测定结果如图5和图6所示。

图5实验结果显示,BJ61414、BJ70010和JF高对SS均有较好的去除效果,但磁粉投加量对SS去除影响没有明显规律,从实验现象观察,可以看出磁粉投加量对颗粒沉降速度影响较大,随着投加量的增加,颗粒沉速明显加快,进而可以缩短沉淀时间[4]。图6实验结果显示,磁粉投加量大于250 mg/L之后,出水COD均比较稳定,主要原因是磁粉可以与混凝絮体相互结合形成更加密实的磁性颗粒,而这些颗粒之间的相互引力可以促成更大絮体,从而加速沉淀[5]。为了保证在较短时间内的沉淀效率,同时考虑经济因素,建议磁粉投加量在300~500 mg/L。

2.4 正交实验

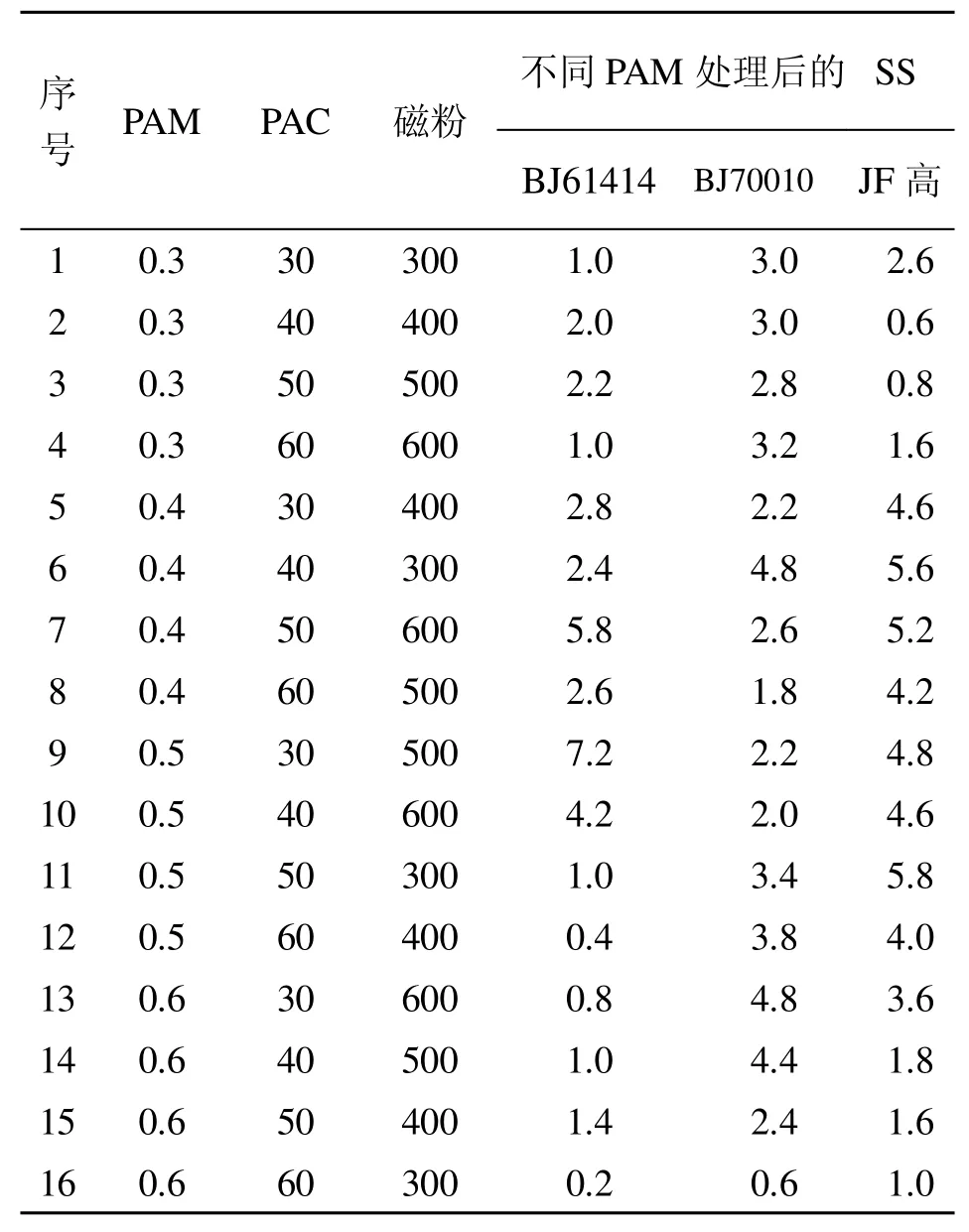

在以上单因素实验的基础上,设计正交实验,以考察PAC投加量、PAM投加量和磁粉投加量对磁混凝效果影响的主次关系,进一步优化混凝工艺。选用BJ61414、BJ70010、JF高3种PAM,以PAM投加量(0.3mg/L、0.4mg/L、0.5mg/L、0.6mg/L),PAC投加量(30mg/L、40mg/L、50mg/L、60mg/L),磁粉投加量(300mg/L、400mg/L、500mg/L、600mg/L)进行3因素4水平正交实验,由于混凝沉淀对SS去除有明显变化,因此正交实验分析选用出水SS指标,结果如表2所示。

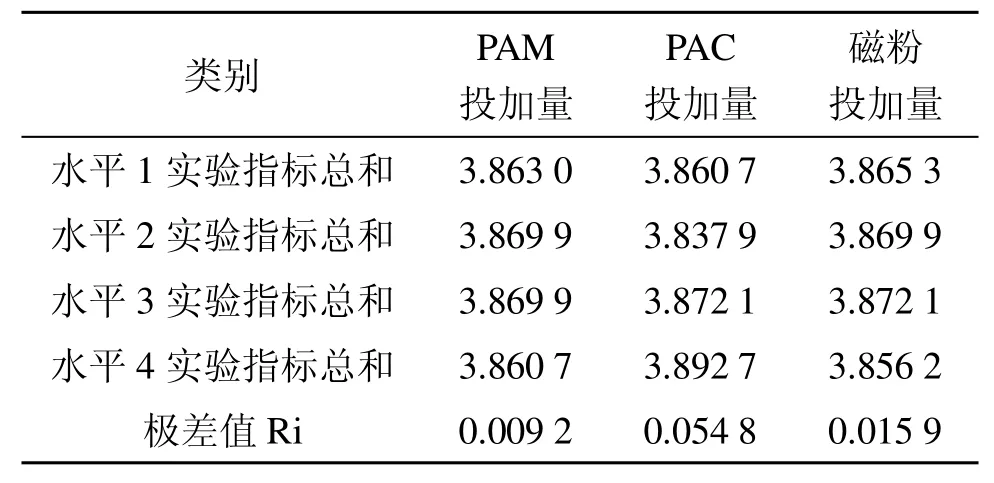

2.4.1 BJ61414 PAM正交实验结果分析

采用直观分析和极差分析方法分析表2中实验数据[6],结果如表3所示。根据表3直观分析数据,可以确定采用BJ61414 PAM时,选择实验条件为PAM投加量水平4、PAC投加量水平4、磁粉投加量水平1时,可获得最优的SS处理效果,即最优工艺条件为PAM投加量0.6 mg/L,PAC投加量60 mg/L,磁粉投加量300 mg/L。根据表3中的极差值可以看出影响处理效果的主次关系为PAM投加量>磁粉投加量>PAC投加量。

2.4.2 BJ70010 PAM正交实验结果分析

BJ70010 PAM正交实验结果分析如表4所示。根据表4直观分析数据,可以确定采用BJ70010 PAM时,选择实验条件为PAM投加量水平2、PAC投加量水平4、磁粉投加量水平3时,可获得最优的SS处理效果,即最优工艺条件为PAM投加量0.4 mg/L,PAC投加量60 mg/L,磁粉投加量500 mg/L。根据表4中的极差值可以看出影响处理效果的主次关系PAC投加量>磁粉投加量>PAM投加量,但影响区别不大。

表2 正交实验结果 mg/L

表3 BJ61414 PAM正交实验数据分析

表4 BJ70010 PAM正交实验数据分析

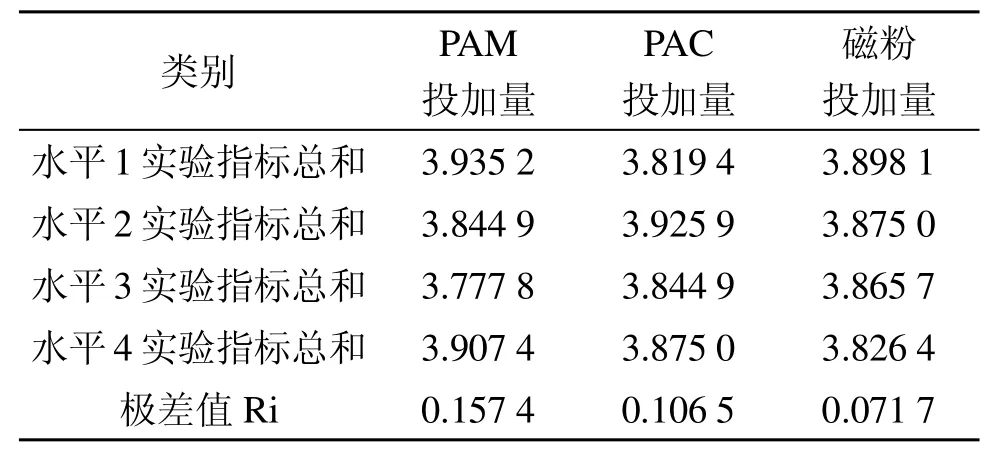

2.4.3 JF高PAM正交实验结果分析

JF高PAM正交实验结果分析如表5所示。

表5 JF高PAM正交实验数据分析

根据表5直观分析数据,可以确定采用JF高PAM实验时,选择实验条件为PAM投加量水平1、PAC投加量水平2、磁粉投加量水平2时,即最优工艺条件为PAM投加量0.3 mg/L,PAC投加量40 mg/L,磁粉投加量400 mg/L。根据表5中的极差值可以看出PAM、PAC、磁粉影响处理效果的主次关系PAC投加量>PAM投加量>磁粉投加量,但主次影响区别不大。

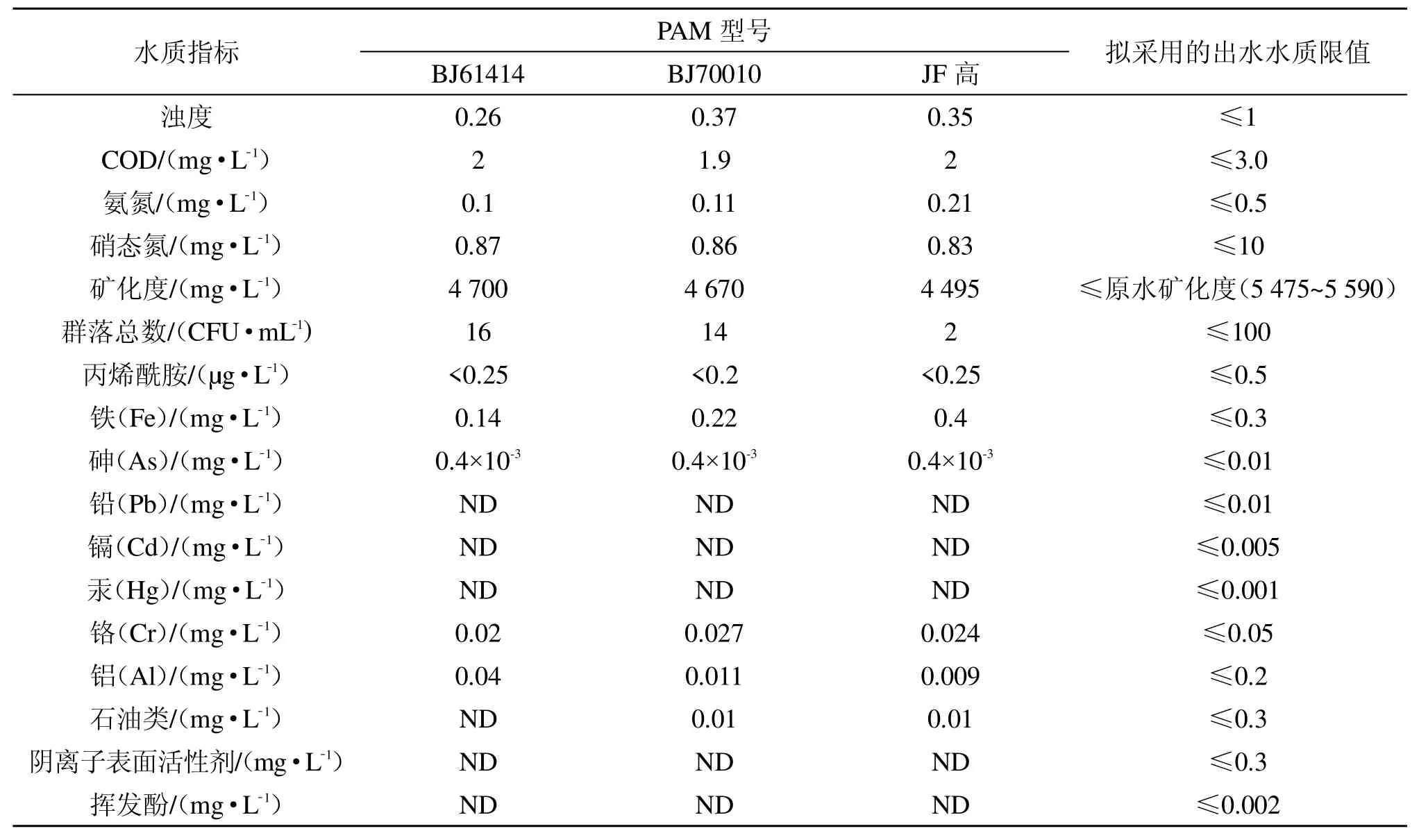

2.5 最佳工艺条件下实验结果

根据以上单因素实验和正交实验结果,筛选出磁混凝处理矿井水最佳工艺条件,如表6所示。

表6 最优工艺条件 mg/L

采用3种型号PAM,在表6所示的最佳工艺条件下进行磁混凝实验,将混凝处理后的水样以0.45m滤膜过滤,测定滤后出水中水质指标,测定结果如表7所示。

表7 最佳工艺条件下出水水质指标

由于目前没有可以直接引用的矿井水回灌原水层水质指标,所以参考(GB/T14848—2017)《地下水质量标准》中Ⅲ类水质指标限值和GB 5749—2006《生活饮用水卫生标准》中水质指标限值,综合煤矿开采和矿井水处理过程可能引入的组分,按照“优于回灌层水质指标或与回灌层水质相近,不对回灌层水质造成有害影响”的原则,确定了表7所示的拟采用出水水质限值。表7的实验结果显示,采用3种型号PAM进行磁混凝处理后的矿井水出水水质均优于拟采用的出水水质限值,实验结果也为下一步的中试研究提供数据支撑。

3 结论

1)通过不同型号PAM单因素实验,筛选出BJ61414、BJ70010、JF高3种型号PAM,其中,BJ61414型对SS去除效果较另外两种更好一些,产生的絮体更大,沉淀时间也更快。

2)通过PAM投加量、PAC投加量、磁粉投加量的单因素实验和3水平4因素正交实验,确定了3种型号PAM的最佳工艺条件,分别为:BJ61414 PAM投加量0.6 mg/L,PAC投加量60 mg/L,磁粉投加量300 mg/L,影响因素主次关系为PAM投加量>磁粉投加量>PAC投加量;BJ70010 PAM投加量0.4 mg/L,PAC投加量60 mg/L,磁粉投加量500 mg/L,影响因素主次关系为PAC投加量>磁粉投加量>PAM投加量;JF高PAM投加量0.3 mg/L,PAC投加量40 mg/L,磁粉投加量400 mg/L,影响因素主次关系为PAC投加量>PAM投加量>磁粉投加量。

3)采用3种型号PAM,在最佳工艺条件下进行磁混凝+微滤组合工艺处理矿井水,出水水质均优于拟采用的出水水质限值,为下一步中试研究提供了数据支撑。