甲烷联合重整反应镍基尖晶石催化剂的制备与性能

陈思磊,曹约强,周兴贵

华东理工大学化学工程联合国家重点实验室,上海 200237

甲烷重整反应[1-3]可将温室气体的主要成分CO2和天然气中的CH4转化为合成气,为甲醇合成[4-5]和费托合成[6]等化工过程提供原料。目前,甲烷重整反应的研究热点在于高活性、高稳定性的催化剂设计。在已有的研究中,活化甲烷的金属催化剂主要分为两类,一类是贵金属催化剂(如Rh,Ru,Pt,Pd 和Ir 等),另一类是非贵金属催化剂(如Ni 和Co 等)。虽然贵金属在甲烷重整反应中具有高活性和抗积炭等优势[7-10],但价格昂贵,很难实现工业应用。非贵金属Ni 和Co,特别是活性可媲美贵金属的Ni 以成本低和储量丰富的优势,已成为甲烷重整反应工业化催化剂的首选[11-12]。

甲烷干气重整生成的合成气氢碳比在1 左右,虽然可用于合成高碳醇等,但更大规模的用途要求其在2 左右。因此,将甲烷二氧化碳重整(DRM)与甲烷水蒸气重整(SRM)有机整合形成的甲烷联合重整(CSCRM)更具工业应用价值,而且水蒸气的引入有利于抑制积炭[13]。引入水蒸气后,整个重整反应也可在热力学非积炭区操作而仍保持重整过程的经济价值,从而大大降低了催化剂对抗积炭的要求。

在热力学非积炭区进行CSCRM 反应,催化剂的高温抗烧结性则成为其性能的主要指标。对Ni催化剂,若能提高金属Ni 在甲烷联合重整中的抗烧结能力,则可以解决Ni 基催化剂稳定性较差的问题。Ren 等[14]发现,以柠檬酸为助剂可以制备分散良好的Ni 催化剂,其Ni 粒径较小且尺寸分布范围较窄,可避免高温下烧结团聚。Koo 等[15]在研究中,选择耐高温、高机械强度的MgAl2O4尖晶石作为载体制备了Ni 基催化剂,利用尖晶石与金属强相互作用力锚定活性Ni 物种,在高温下连续反应寻找最优的双金属配比。结果表明,采用MgAl2O4尖晶石作为载体,制备稳定的Ni 金属催化剂,改善了CSCRM 反应在非积炭区条件下Ni 基催化剂稳定性较差的问题。

本工作以MgAl2O4为载体通过溶胶凝胶法制备Ni 催化剂,在热力学非积炭区操作条件下研究了其CSCRM 反应性能,并与传统浸渍法制备的Ni 催化剂进行对比。此外,通过改变Ni 的负载量进一步探究其对甲烷联合重整反应性能的影响,并分析催化剂结构与性能之间的关系,为设计高稳定的CSCRM 反应非贵金属Ni 基催化剂提供借鉴。

1 实验部分

1.1 催化剂制备

按物质的量之比为0.17:0.1:0.05 称取柠檬酸、硝酸铝和乙酸镁(0.025 mol),再根据负载量称量乙酸镍,配制成200 mL 的水溶液。将配制好的溶液在70 ℃下搅拌,并加入一定量的二乙二醇单乙醚(DEGME)和二甲基甲酰胺(DMF),其中DEGME 的量为柠檬酸物质的量的4 倍,DMF 的量为溶液所含溶质总物质的量的4%左右。滴加完成后搅拌1 h,再升温至80 ℃,搅拌2 h。最后加热以蒸发溶液水分,直至溶液成凝胶状。将凝胶置于通风橱中老化2 d 后,先在马弗炉中以3 ℃/min 的升温速率升温至250 ℃焙烧1 h,以完全除去有机物,后继续升温到850 ℃焙烧6 h,得到尖晶石负载的Ni催化剂。采用此方法分别制备了Ni 负载量为5%,8%,10%和12%(质量分数)的Ni 催化剂,分别命名为5Ni/MgAl2O4,8Ni/MgAl2O4,10Ni/MgAl2O4和12Ni/MgAl2O4。采用传统浸渍法制备Ni 负载量为10%的Ni 催化剂(10Ni/MgAl2O4-im)作为对比。

1.2 催化剂性能评价

在长为1.0 m、外径为11.0 mm、内径为8.0 mm 的管式反应器中对催化剂性能进行考评。反应器由三段加热炉均匀加热,并设置6 个热电偶测控反应器外侧的温度,反应器恒温段长约16.0 cm。取一定量的催化剂样品,用25 倍量的石英砂对样品进行充分混合稀释。不同负载量催化剂的装填量不同(5Ni/MgAl2O4催化剂用量为50 mg,10Ni/MgAl2O4催化剂用量为25 mg,以此类推),以保证活性组分质量相等为原则进行换算。将催化剂和石英砂混合物装入内径为8 mm 刚玉管恒温段中部,上下两端用定量的石英棉固定。在常压氮气气氛升温至850 ℃,将N2切换为高纯氢气(60 mL/min)850 ℃下对样品进行还原2 h。催化剂还原后,通入氮气吹扫管路,以防止色谱采样时残留氢气进入色谱造成分析结果偏差。关闭氮气,打开旁路开关,将气体通入旁路。使用高压泵将反应所需的水引入系统中,并在气化炉中完全汽化,然后与甲烷(42 mL/min)和二氧化碳(16 mL/min)混合。待气体流量稳定后,将气体切换回主路,在0.1 MPa 下开始反应。反应条件为常压、850 ℃,反应过程的总流量为100 mL/min,平衡气用氮气,反应过程中CH4,H2O 和CO2的体积比为1:1:0.4。产物气氛中有水蒸气,由于色谱柱不能接触水蒸气,在色谱前安装了一个冷阱,将反应器出口气体中的水蒸气冷却成液体,并在气液分离器储存。色谱自动采样时间间隔设为30 min,反应5 min 后进行第一次色谱采样分析。根据色谱分析结果,计算出CH4和CO2的转化率以及产物中H2和CO 的物质的量之比(H2/CO 比)。

1.3 催化剂表征

采用德国Bruker 公司D8 Advance 型达芬奇X 射线多晶衍射仪(XRD)对催化剂物相和晶型进行表征。Cu 靶,Kα 射线,λ为1.540 6 Å,将粉末状样品压制成片状固体后再进行测试,扫描速率为12 (o)/min,管电压为40 kV,管电流为100 mA,扫描2θ为10o~80o。采用Micromeritics AutoChemII2920型全自动化学吸附仪对催化剂进行H2程序升温还原(H2-TPR),CO2程序升温脱附(CO2-TPD)和CH4程序升温脱附(CH4-TPD)测试。在H2-TPR 实验中,将称量的0.1 g 样品放在U 型管里,在氩气氛围中升温到500 ℃,保持2 h 后降至50 ℃。接着在H2体积分数为10%的H2/Ar 混合气中从50 ℃以5 ℃/min 速率升温到900 ℃,采用热导检测器(TCD)检测出口信号随温度变化曲线。在CO2-TPD和CH4-TPD 实验中,将还原后的催化剂装入石英管反应器,用纯氦气在150 ℃下吹扫30 min 后降温至50 ℃。通入CO2进行吸附至饱和(CH4-TPD 实验中通入CH4进行吸附),切换至氦气气氛下,以10 ℃/min 的速率由50 ℃升温至900 ℃,采用TCD 检测出口脱附物种的信号,测定CO2-TPD 和CH4-TPD 曲线。采用Jeol 公司Jem-2100F 型高角环形暗场-扫描透射电子显微镜(HAADF-STEM)对催化剂形貌进行表征。

2 结果与讨论

2.1 催化剂结构表征分析

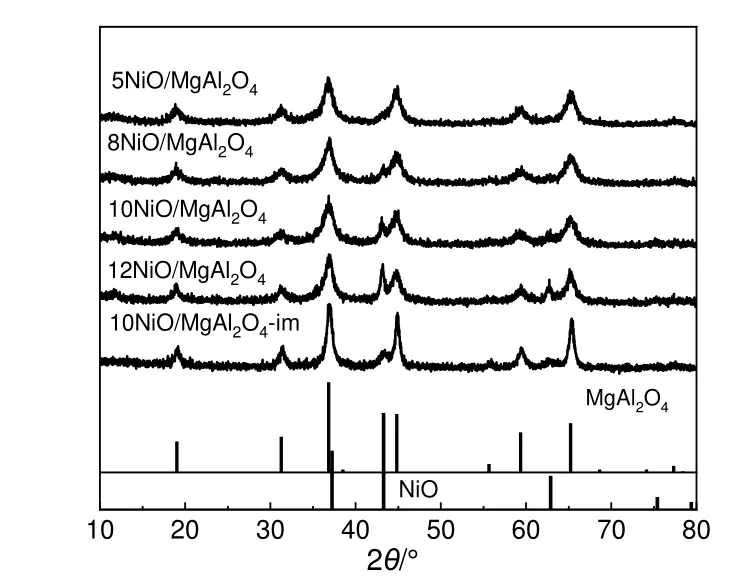

图1 是焙烧后的溶胶凝胶法制备的不同负载量的Ni 催化剂和传统浸渍法制备的Ni 催化剂(10NiO/MgAl2O4-im)的XRD 图谱。由图1 可知,所有催化剂的XRD 图谱在2θ为19.03o,31.27o,44.83o,59.37o和65.24o处均有明显的衍射峰,对应为镁铝尖晶石(JCPDS NO.21-1152)的特征衍射峰。此外,在2θ为43.275o和62.878o处还可以观察到明显的衍射峰,其对应为NiO 的特征衍射峰[16]。上述结果表明通过溶胶凝胶法可直接制得镁铝尖晶石负载的Ni 催化剂。另外,在5NiO/MgAl2O4的XRD 图谱上NiO 衍射峰强度较小,说明NiO 的颗粒可能较小,分散度相对较高。图1 所示,随着催化剂上Ni 负载量从5%逐渐增加至12%,对应的NiO 衍射峰强度逐渐增强,预示着NiO 的结晶度随着负载量增加而升高,即NiO 粒径随着负载量增加而变大。这可能是由于随着镍负载量的不断提高,NiO 与尖晶石载体的作用力难以锚定NiO 物种,导致表面的NiO 在高温焙烧下发生团聚而长大。

图1 Ni/MgAl2O4 催化剂焙烧后样品的XRD 图谱Fig.1 XRD patterns of the calcined samples of Ni/MgAl2O4 catalysts

NiO 物种与载体之间相互作用的差异会导致还原过程中金属镍颗粒的生长差异[17]。H2-TPR 可以表征镁铝尖晶石上NiO 物种与载体之间作用力强弱,图2 为不同Ni 负载量的Ni/MgAl2O4催化剂和传统浸渍法制备的10Ni/MgAl2O4-im 催化剂的H2-TPR 曲线。由图2 可知,10Ni/MgAl2O4-im 催化剂H2-TPR曲线在300~400 ℃和700~800 ℃处有两个明显的还原峰,分别对应于载体上游离的且易还原的NiO物种以及与镁铝尖晶石强相互作用的NiO 物种。溶胶凝胶法制备的Ni/MgAl2O4催化剂的H2-TPR 曲线只在700~800 ℃出现一个明显的还原峰,未出现游离的NiO 物种还原峰,这表明催化剂上的NiO与MgAl2O4形成了强的相互作用。所有样品的H2-TPR 曲线在1 000 ℃以上均未出现还原峰,表明催化剂上没有难还原的NiAl2O4结构形成。此外,当催化剂Ni 负载量从5%升至10%时,H2-TPR 曲线在400~600 ℃处出现强度较小的还原峰,可能是催化剂上与载体作用较强的大粒径NiO 物种,这与XRD 的表征结果一致,表明随着Ni 负载量的增加,溶胶凝胶法制备的催化剂中载体很难对大量的NiO起到强相互作用,因而会有部分较大粒径的NiO 生成。

图2 不同负载量下Ni/MgAl2O4的H2-TPR 图谱Fig.2 H2-TPR profiles of Ni/MgAl2O4 catalysts with different Ni loadings

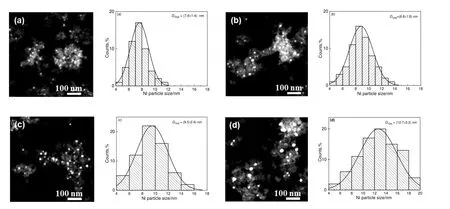

在850 ℃下对催化剂进行还原,并通过HAADF-STEM 表征高温氢气还原后的Ni 催化剂微观形貌。图3 为Ni/MgAl2O4催化剂还原后的HAADF-STEM 照片和粒径分布图。从HAADF-STEM 图可知,不同负载量的Ni 催化剂上金属颗粒在尖晶石载体上分散都比较均匀。由粒径分布图可知,随着Ni负载量从5%增大至10%,Ni纳米颗粒的平均粒径依次增大,纳米颗粒尺寸的分布范围也逐渐增大。粒径统计结果显示,5Ni/MgAl2O4,8Ni/MgAl2O4,10Ni/MgAl2O4和12Ni/MgAl2O4催化剂上Ni 纳米颗粒的平均粒径分别为7.6,8.8,9.5 和12.7 nm,与XRD 分析的结果一致。

图3 不同负载量Ni/MgAl2O4 催化剂HAADF-STEM 图片及Ni 粒径分布Fig.3 HAADF-STEM images and Ni particle size distributions of Ni/MgAl2O4 catalysts with different loadings

2.2 催化剂的催化性能

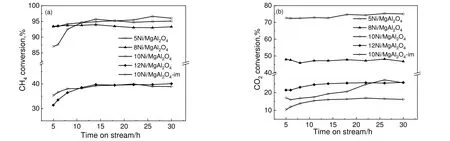

在850 ℃下考察了不同镁铝尖晶石负载Ni 催化剂在甲烷联合重整反应中的催化性能,结果如图4所示。由图4 可知,在相同Ni 负载量下,溶胶凝胶法制备的10Ni/MgAl2O4催化剂上CH4和CO2转化率明显高于传统浸渍法制备的10Ni/MgAl2O4-im 催化剂,这可能是由于浸渍法制备的催化剂上Ni颗粒较大,导致暴露出的活性Ni 位点较少。此外,10Ni/MgAl2O4催化剂上CH4转化率在反应30 h 后可以稳定在95%左右,而10Ni/MgAl2O4-im 催化剂上CH4转化率在反应26 h 后开始略有下降。上述催化剂考评是在热力学非积炭区进行,可排除积炭导致催化剂活性下降的可能。因此,结合上述H2-TPR 分析结果推测,这是由于10Ni/MgAl2O4-im 催化剂上的Ni 金属颗粒与载体之间的作用力较弱,在反应过程中易烧结长大。

图4 溶胶凝胶法制备的不同Ni 负载量的Ni/MgAl2O4 催化剂和浸渍法制备的催化剂性能Fig.4 The catalytic performances of Ni/MgAl2O4 catalysts with different Ni loadings prepared by the sol-gel method and the catalyst prepared by impregnation method

由图4(b)可知,不同Ni 负载量的催化剂上CO2转化率差异显著。当Ni 负载量从5%增至10%,CO2转化率从25%左右逐渐增大至70%以上,这可能是由于小粒径的Ni 颗粒上CO 产物吸附较强[18],较难从Ni 位点脱附而导致其与过量水蒸气发生水煤气变化反应生成CO2,使得CO2转化率较低。而当负载量进一步提高至12%时,CO2转化率下降至20%左右,变化趋势与CH4转化率类似。

表1 为不同催化剂在甲烷联合重整反应达到稳定(反应30 h 达到稳定)后的催化剂性能。结果所示,当Ni 负载量在5%~10%时,随着催化剂上Ni 负载量的增加,CH4转化率逐渐增加;当Ni 负载量升高至12%时,CH4转化率反而降至40%。结合上述表征结果可知,催化性能的降低应该是负载量增加到12%时,Ni 颗粒粒径明显变大,使得表面暴露的Ni 位点数目减少,导致催化活性下降。

表1 甲烷联合重整反应达到稳定后的镍基尖晶石催化剂性能对比Table 1 The comparison for the catalytic performances for CSCRM after stabilization over spinel supported nickel catalysts

由表1 还可知,在联合重整反应中所有催化剂的H2/CO 比均大于干气重整反应中的理论值(H2/CO比为1)。值得指出的是,10Ni/MgAl2O4催化剂上得到的H2/CO 比为2 左右,更加匹配下游工艺的需求,因此镍负载量为10%比较适宜。

2.3 Ni/MgAl2O4 催化剂构-效关系分析

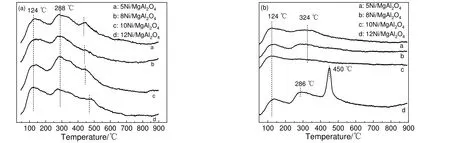

图5 为不同负载量下Ni/MgAl2O4的TPD 表征结果。由图5(a)可知,催化剂的CO2-TPD 曲线均在124,288 和450 ℃附近有明显的脱附峰,分别对应为CO2分子与表面羟基的相互作用有关的弱碱性位点、与Mg2+-O2-和Al3+-O2-对相关的中等强度碱性位点和离析的O2-阴离子的强碱性位点[19-20]。催化剂的总碱性位点数可根据其峰面积来定量计算,计算得到 5Ni/MgAl2O4,8Ni/MgAl2O4,10Ni/MgAl2O4和12Ni/MgAl2O4催化剂的总碱性位点分别为3.68,3.90,4.38 和4.62 mmol/g。结合5Ni/MgAl2O4,8Ni/MgAl2O4和10Ni/MgAl2O4的CO2转化率数据可知,CO2转化率变化趋势与碱性位点数变化趋势一致,这是由于随着催化剂上暴露的碱性位点越多,越能促进CO2在催化剂活化。但将负载量增加到12%时,CO2转化率急剧降低,其原因将做进一步分析。

图5 不同负载量下Ni/MgAl2O4的CO2-TPD(a)和CH4-TPD (b)Fig.5 CO2-TPD (a) and CH4-TPD profiles of Ni/MgAl2O4 (b) with different loadings

图5(b)为不同负载量下Ni/MgAl2O4的CH4-TPD 表征结果。由图可知,4 个样品均在124 ℃左右出现脱附峰(对应于催化剂上的弱吸附的CH4分子),而12Ni/MgAl2O4催化剂在450 ℃左右出现一个明显的氧化脱附峰,这可能是CH4在催化剂上解离后含碳物种吸附较强,在低温不易从表面脱附,当温度升高到450 ℃左右时被表面残留的氧物种氧化而脱附引起的,该氧化过程的产物为CO2[21]。Ni 位点上CH4在高温下氧化生成的CO2可能会导致反应物中的CO2吸附活化在一定程度上被抑制,进而会影响其与CH4活化的碳物种反应生成CO。因而,12Ni/MgAl2O4催化剂上CO2与CH4转化率均较低。

3 结 论

对比研究了传统浸渍法与溶胶凝胶法制备的镁铝尖晶石负载的Ni 催化剂结构与性能,结果表明,与传统浸渍法制得的Ni 催化剂相比,采用溶胶凝胶法制备的Ni/MgAl2O4催化剂中Ni 物种与载体之间作用力更强,其在甲烷重整反应中表现出更高的催化活性和稳定性。此外,溶胶凝胶法制备的催化剂上金属Ni 颗粒的粒径随着其负载量增大而明显增大,当负载量为5%,8%和10%时,CO2转化率则随着负载量增大而明显增加,而催化剂上CH4转化率差异相对较小,CO2-TPD 表征结果表明这主要是催化剂中不同碱性位点结构导致的。在Ni 负载量提高至12%时,由于Ni 颗粒粒径较大导致暴露的活性位点数目降低,其CH4转化率比Ni 负载量为10%时低。与此同时,CH4活化后的碳物种在催化剂上吸附较强而难以与活化的CO2反应,因而催化剂上CO2转化率也较低。