Cu-Al尖晶石的合成及非等温生成动力学分析

刘雅杰, 庆绍军, 侯晓宁,*, 张 磊, 高志贤,*, 相宏伟

(1.晋中学院 化学化工学院, 山西 晋中 030600;2.中国科学院 山西煤炭化学研究所, 山西 太原 030001;3.辽宁石油化工大学, 辽宁 抚顺 113001)

尖晶石金属氧化物作为催化材料在热催化[1-5]、电催化[6,7]和光催化[8-10]等化学转化中都有重要应用。其中,铜基尖晶石在很多催化反应中表现出高活性和高稳定性,如甲醇重整制氢气[4,11,12]、甲醇裂解制合成气[13]、CO变换反应[14]、二甲醚重整制氢[15]以及NO选择性脱除反应[16]等,其优异的催化性能主要来源于特殊的分子结构。尖晶石具有面心立方结构,单胞中由O2-离子堆砌形成64个四面体空隙和32个八面体空隙,金属Cu2+离子和另一种三价金属阳离子(如Al3+、Fe3+等)相互隔开分布,在一定温度的还原性气氛中,铜基尖晶石能释放出活性Cu,其表现出较高的分散度和优异的抗烧结性能。

Cu-Al尖晶石的合成主要包括两个阶段,一是前驱体的制备;二是前驱体的焙烧。前驱体的制备方法可分为液相法(包括共沉淀法、有机物络合法、浸渍法和溶胶凝胶法)和固相球磨法等,其中,液相法制得的前驱体均匀度较高,而固相球磨法具有操作简单、过程无污染的优势。由于低温下Cu-Al尖晶石很难生成,制得的前驱体通常需要在较高的温度下焙烧才能生成尖晶石晶相。

在1988年,Matsukata等[17]通过共沉淀法制备了CuO/Al2O3前驱体,并在300、500和700 ℃焙烧后进行了表征,发现在500和700 ℃焙烧得到的样品表现出较高的甲醇重整制氢催化活性,其原因是高温下生成了CuAl2O4尖晶石。Kim等[18]通过等体积浸渍法制备了Cu-Al氧化物前驱体,在600-800 ℃焙烧后得到了CuAl2O4尖晶石,其在NO还原反应中比CuO表现出更高的催化活性。李光俊等[19]采取柠檬酸络合法制备了催化剂前驱体,在900 ℃焙烧后得到了CuAl2O4、CuCr2O4和CuFe2O4三种铜基尖晶石。Xi等[12]通过固相球磨法获得催化剂前驱体,并在900 ℃合成了Cu-Al尖晶石,作为缓释催化剂在甲醇重整制氢反应中的催化性能明显优于非尖晶石CuO/Al2O3催化剂。

作者前期采用固相球磨法制备了铝过量的Cu-Al前驱体(Cu/Al物质的量比为1∶3),在800-1200 ℃焙烧合成了一系列Cu-Al尖晶石催化剂。表征和评价结果表明,合成温度对Cu-Al尖晶石催化剂的晶相组成、还原性能、表面性质等有显著影响,并共同决定了缓释催化性能[20]。低温时催化剂中生成了Al过量的Cu-Al尖晶石固溶体,1200 ℃生成了计量尖晶石CuAl2O4[20,21]。其中,950 ℃合成的尖晶石催化剂在甲醇重整制氢反应中表现出最高的催化活性及稳定性[20]。以上研究结果说明,Cu-Al前驱体需要在较高温度下焙烧才能形成尖晶石,据此推测,合成参数对尖晶石的性质和催化性能影响较大。为进一步探索尖晶石缓释催化特征,对原料配比和其他合成参数仍需进一步详细研究,以期获得Cu-Al尖晶石的生成过程规律及生成动力学数据。

本工作将采用固相球磨法合成Cu-Al尖晶石前驱体,结合催化剂相关表征,系统研究合成温度、合成时间及Cu/Al物质的量比对Cu-Al尖晶石生成过程、晶相组成、晶体性质和还原性能的影响规律,总结Cu-Al尖晶石随合成条件的晶相生成和转变规律。模拟分析Cu-Al尖晶石的非等温生成动力学,得出Cu-Al尖晶石生成过程的表观活化能和指前因子等动力学数据,为理解Cu-Al尖晶石的生成过程、指导合成催化性能更优的Cu-Al尖晶石缓释催化剂提供基础数据。

1 实验部分

1.1 催化剂的制备

以氢氧化铜和拟薄水铝石为原料,通过固相球磨法合成Cu-Al尖晶石催化剂前驱体,合成步骤如下:首先按照一定的Cu/Al物质的量比x称取原料,物理混合均匀后进行球磨处理,6 h后即得催化剂前驱体,记为CAx(x=1、2、3或9);接着对制得的前驱体在空气气氛中进行焙烧,温度程序为:以3 ℃/min的升温速率从室温升至目标温度t(℃)后直接自然降温,即得尖晶石催化剂样品,记为CAx-t,焙烧终温为400-1200 ℃;为了研究合成时间的影响,部分样品升至目标温度后保留一定时间t′(h),记为CAx-t(t′)。

1.2 催化剂的表征

热重分析(TG-DTG):利用北京恒久科学仪器公司生产的HTG-2型热重分析仪表征尖晶石前驱体受热分解过程中的失重,操作步骤为:称取样品约25 mg,在5% O2/Air气氛中升至50 ℃并保留60 min,以脱掉部分物理吸附水,随后按照10 ℃/min的升温速率升至1000 ℃。

X射线衍射分析(XRD):利用日本Rigaku公司生产的MiniFlexIIX衍射仪表征合成样品的晶相组成和性质,操作基于CuKα射线(λ=0.15406 nm),电压和电流分别为40 kV和15 mA,10°-80°扫描,扫描速率为2(°)/min。

程序升温还原(H2-TPR):利用浙江泛泰生产的FINESORB-3010C型化学吸附仪表征催化剂的还原性能。具体操作步骤如下:称取30.0 mg样品,首先在Ar气氛下升温至100 ℃预处理,随后在10% H2/Ar气氛中,以10 ℃/min升温至900 ℃,通过还原峰峰温和面积评估催化剂样品的还原性能。

1.3 生成动力学分析

固相反应的速率方程通常可表示为

dx/dt=k(T)f(x)

(1)

式中,x代表转化率,即样品中生成的Cu-Al尖晶石含量,t为反应时间,k(T)是温度相关的反应速率常数,f(x)是关于转化率x的函数,即尖晶石生成动力学模型的微分形式。选取前驱体CA2在不同温度下生成的尖晶石含量数据,研究Cu-Al尖晶石的生成动力学,需要将方程(1)转化为转化率对合成温度的非等温速率方程,如下:

dx/dT=(dx/dt)(dt/dT)

(2)

式中,dT/dt表示升温速率(r, 3 K/min)。k(T)通常用阿仑尼乌斯方程来表述,即:

k(T)=Aexp(-Ea/RT)

(3)

式中,E是活化能,A是指前因子,R是理想气体常数(8.314 J/(mol·K))。将式(2)和(3)带入式(1)中,利用柯西中值定理积分,可得[22,23]:

ln(g(x)/T2)= ln(AR/qE)-E/RT

(4)

式中,g(x)是f(x)的积分形式。将(4)式的左侧ln[g(x)/T2]对1/T作图则会得到斜率为-E/R、截距为ln(AR/qE)的直线,从而可得到活化能和指前因子。因此,基于不同温度下生成的尖晶石含量数据即可得出适合于Cu-Al尖晶石生成过程的非等温动力学模型。

2 结果与讨论

2.1 合成温度对Cu-Al尖晶石生成的影响

为了考察合成温度对Cu-Al尖晶石生成的影响,选取计量比(Cu/Al=1∶2)前驱体CA2,首先通过TG-DTG表征前驱体的热失重规律,为后续焙烧温度的选择提供参考。然后,将CA2分别在400-1200 ℃焙烧,所得样品通过XRD、H2-TPR表征其晶相组成和还原性能等。

2.1.1 TG-DTG表征

图1(a)为Cu-Al催化剂前驱体CA2的TG-DTG曲线。

根据失重曲线可将前驱体CA2的受热失重分为三个阶段:I(50-150 ℃)、II(150-200 ℃)和III(200-800 ℃),其中,阶段I中的失重主要是样品中吸附水的脱附和Cu(OH)2部分分解,Cu(OH)2约在120 ℃开始分解,如图1(b)所示;当温度升高至150 ℃,Cu(OH)2开始加速分解,表现出快速地失重,到200 ℃时Cu(OH)2基本分解完全,失重线出现拐点;随着温度进一步升高,拟薄水铝石中的结合水持续被脱掉,在很宽的温度范围内表现出失重,直至700 ℃后样品质量基本恒定,结合拟薄水铝石的TG-DTG曲线(图1(c))和XRD表征结果(见2.1.2)可知,此时拟薄水铝石已完全转化为γ-Al2O3。

2.1.2 XRD表征

表1为CA2-tCu-Al尖晶石催化剂的物化性质。图2为催化剂前驱体CA2及其焙烧样品CA2-t的XRD谱图。由图2可知,前驱体CA2中检测到拟薄水铝石和Cu(OH)2的特征衍射峰,CA2-400中检测到CuO晶相,说明此时氢氧化铜已经热分解为氧化铜,这与前驱体在400 ℃失重率高的现象一致(图1(a))。随着焙烧温度的升高,CuO衍射峰逐渐增强,700 ℃达到最高后CuO的衍射峰强度不再增加,说明此时CuO开始反应生成了Cu-Al尖晶石;800 ℃时CuO峰强度减弱,温度继续升高后CuO衍射峰快速减弱并在1200 ℃消失,表明此时CuO已基本转化为尖晶石Cu2+。由表1可知,升温过程中,CuO晶粒从400 ℃的11.8 nm增至1100 ℃的35.4 nm,生成尖晶石与CuO晶粒烧结长大同时发生。

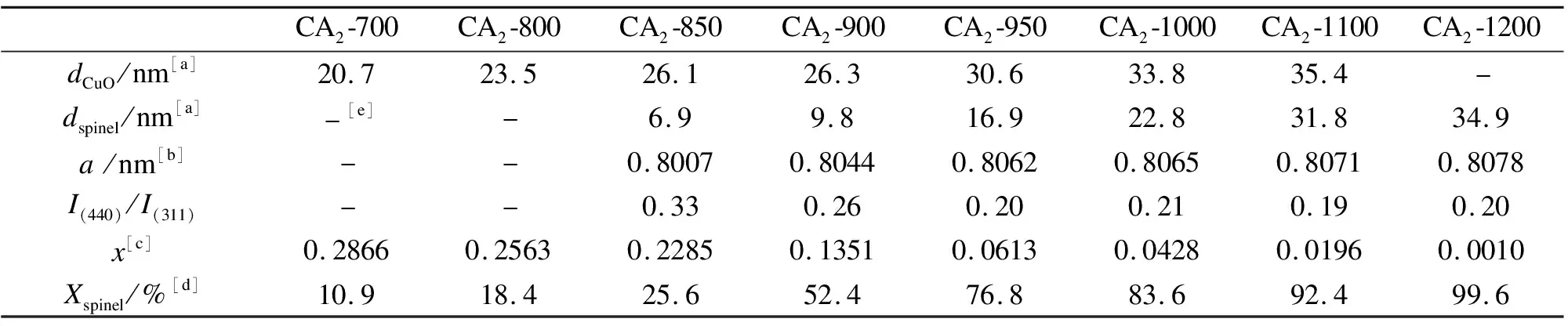

表1 CA2-t Cu-Al尖晶石催化剂的物化性质

[a]: the crystallite sizes of CuO and Cu-Al spinel;[b]: the cell parameters of Cu-Al spinel;[c]:xvalue in Cu1-3xVxAl2+2xO4(V: vacancy);[d]: the molar ratio of spinel Cu to total Cu;[e]: the data cannot be obtained by XRD characterization results

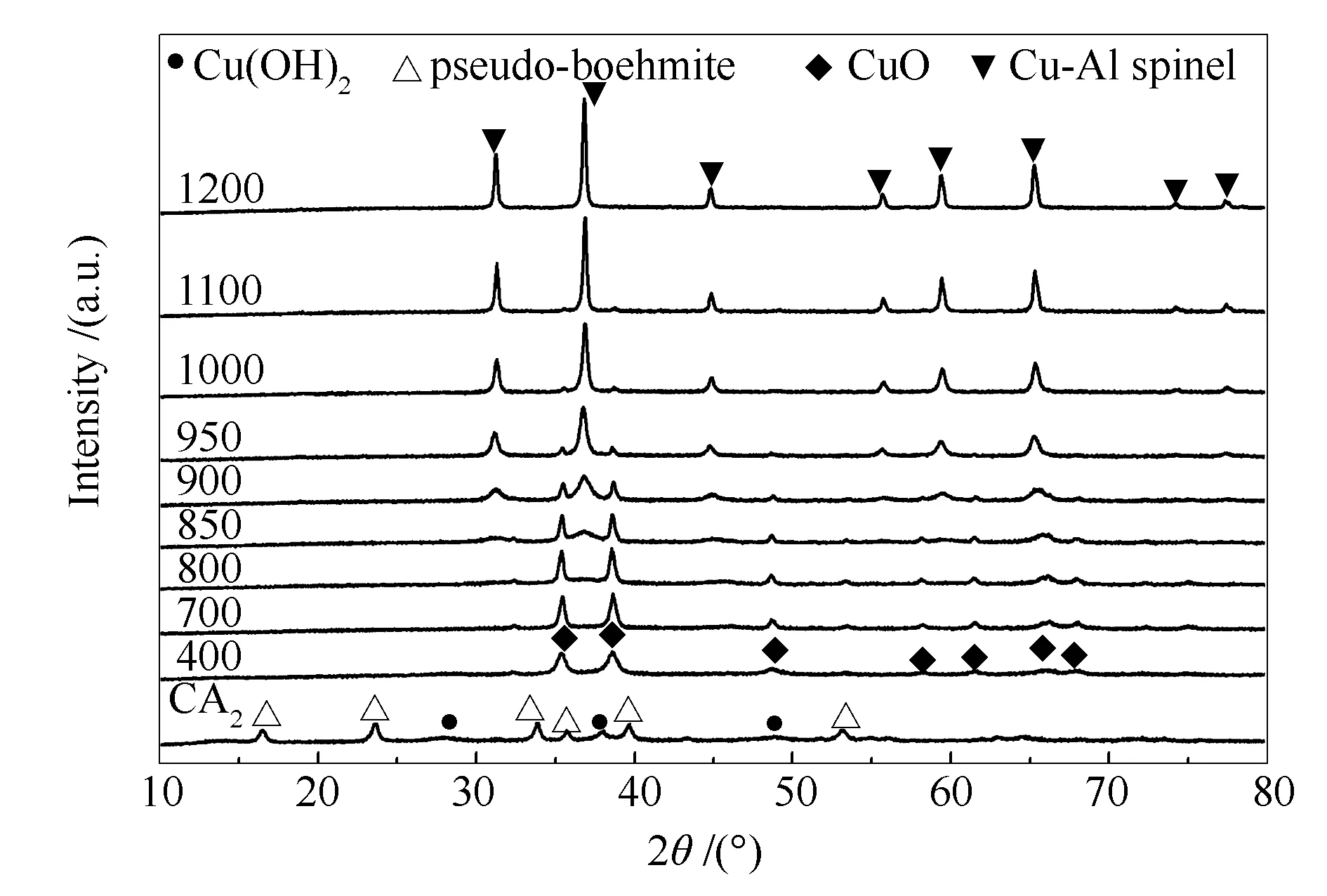

图2 前驱体CA2及其焙烧样品CA2-t的XRD谱图

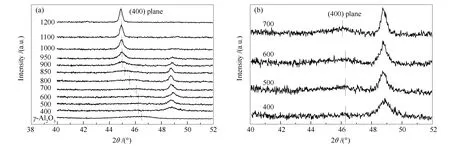

由图2可知,Cu-Al尖晶石表现出六个主要的X射线衍射峰,位于31°、37°、45°、56°、59°和65°附近,分别对应Cu-Al尖晶石的(220)、(311)、(400)、(422)、(511)和(440)晶面,尖晶石具有面心立方结构,属于Fd3m晶体群。为了观察Cu-Al尖晶石的初始生成温度,选取(400)晶面放大作图,结果见图3(a),同时以γ-Al2O3作为对比样。γ-Al2O3也具有面心立方结构,可看作是含有空位缺陷的尖晶石,其主要的四个特征衍射峰分布在32.0°(220)、37.7°(311)、45.8°(400)和66.8°(440)处,分别与Cu-Al尖晶石相同晶面的位置邻近。从图3(b)可以看出,400 ℃检测到尖晶石(400)晶面衍射峰,但峰强度较弱,600 ℃检测到的尖晶石衍射峰位置和强度变化不明显,而700 ℃时衍射峰明显移向了小角度方向,而且尖晶石衍射峰强度明显增强,结合文献结果可知[24,25],400 ℃时配位严重缺陷的Cu-Al表面尖晶石已开始生成,700 ℃时生成Cu-Al尖晶石明显增多,该结论同时被H2-TPR表征结果所支持(见2.1.3)。

随着合成温度的继续升高,尖晶石衍射峰持续移向小角度方向,说明越来越多的Cu进入到尖晶石结构,生成了一系列组成不断变化的Cu-Al尖晶石固溶体Cu1-3xVxAl2+2xO4(V: vacancy),其中,x值等于1∶3和0时,分别代表γ-Al2O3和计量尖晶石CuAl2O4。对于不同温度下所得样品,x值可以通过H2-TPR不同物种的还原峰面积占比来计算。如表1所示,随着温度的升高,合成尖晶石样品的x值减小,说明高温导致固溶体中Cu/Al物质的量比不断增大。另外,通过布拉格方程和谢乐公式计算出尖晶石的晶胞常数和晶粒粒径,结果显示从850到1200 ℃,尖晶石晶胞常数从0.8007 nm增至0.8078 nm,尖晶石平均晶粒粒径由6.9 nm增至34.9 nm(表1)。

值得注意的是,当合成温度升至1200 ℃时,样品中只检测到尖晶石衍射峰,其晶胞常数约为0.8078 nm,这与计量尖晶石CuAl2O4(ICSD #24491,a= 0.8075 nm)的晶胞常数很接近,说明此时得到的Cu-Al尖晶石属于计量尖晶石CuAl2O4[21],H2-TPR数据也支持该结果(见2.1.3)。此外,通过考察尖晶石不同晶面的衍射峰强度比,并与标准晶体库CuAl2O4(ICSD #24491)的衍射峰数据相比较,发现本工作中合成的计量尖晶石的(400)、(511)和(440)晶面具有择优取向。以(400)晶面为例,1200 ℃合成计量尖晶石的(440)晶面和(311)晶面的衍射峰强度比I(440)/I(311)约为0.20,而CuAl2O4(ICSD #24491)中I(440)/I(311)仅为0.073,而且CA2-t(t=850-1200 ℃)的(400)晶面都具有择优取向,如表1所示。此前Furuhashi等[25]研究发现,不同晶面之间的X射线衍射峰强度比与尖晶石中的阳离子分布有关,由此可推出,CA2-t中的阳离子分布与CuAl2O4(ICSD #24491)不同,该推论由EXAFS和27Al MAS NMR表征结果所证实[21],造成这种现象的根本原因可能是合成原料和焙烧工艺的不同。

图3 CA2-t的(400)晶面放大图

2.1.3 H2-TPR表征

图4(a)为CA2-t的H2-TPR谱图。由图4(a)可以看出Cu-Al尖晶石催化剂表现出很宽泛的还原温度,为100-900 ℃。还原温度不同,所对应铜的存在状态则不同。根据前期研究结果,100-280 ℃属于非尖晶石Cu2+的还原,280-500 ℃属于易还原尖晶石Cu2+的还原,500-900 ℃则是难还原尖晶石Cu2+的还原峰[20]。需要说明的是,非尖晶石Cu2+包括游离CuO和Cu-O-Al中间体,两者的还原峰随着样品的合成温度而发生变化[4,20]。由XRD结果可知,400 ℃时表面缺陷尖晶石已开始生成,说明Cu-O-Al中间体在更低的温度下即可产生,因此,CA2-400表现出来的非尖晶石单还原峰中包括游离CuO和Cu-O-Al两种铜物种。随着合成温度从400 ℃升高至700 ℃,非尖晶石还原峰的中心温度移向高温区;800 ℃时出现两个明显还原峰,其中,Cu-O-Al中间体的还原温度较低,游离CuO晶粒的还原温度较高;当合成温度继续升高,Cu-O-Al含量逐渐增加,CuO含量减小,950 ℃以上时两者的含量都明显降低,到1200 ℃时几乎全部转化为尖晶石Cu2+。

为了探究Cu-Al尖晶石的最低生成温度,将400-850 ℃合成样品的H2-TPR谱图放大作图,见图4(b),由图4(b)可以看出,表面缺陷尖晶石在400 ℃时已生成,随着焙烧温度升高,这部分高度缺陷的表面尖晶石含量锐减并消失,700 ℃时生成了较难还原的Cu-Al尖晶石,800 ℃时易还原尖晶石Cu2+已生成,这与XRD结果一致。通过对还原峰积分处理计算出样品中尖晶石Cu2+的含量,结果见表1。尖晶石含量随合成温度升高而逐渐增大,生成了Al过量的Cu-Al尖晶石固溶体,至1200 ℃尖晶石Cu2+含量高达99.6%,说明此时生成了计量比的CuAl2O4尖晶石。合成Cu-Al尖晶石催化剂的还原性能随合成温度升高而发生改变,表现在以下两点:一是易还原尖晶石Cu2+的还原峰移向高温方向;二是易还原尖晶石Cu2+和难还原尖晶石Cu2+的含量都随合成温度而变化,其中,易还原尖晶石Cu2+含量持续增加,而难还原尖晶石Cu2+含量先增加后减小,CA2-950中的难还原尖晶石Cu2+含量最高,约为15.6%。

结合XRD和H2-TPR结果可以得出,合成温度对Cu-Al尖晶石催化剂的晶相组成、尖晶石含量和还原性能有很大影响,说明合成温度是影响尖晶石生成和性质的主要因素之一。相似的结论在Ni-Al[26,27]、Co-Fe[28]、Ni-Co[29]、Li-Al-Mn[30]等尖晶石体系中也有报道。

图4 CA2-t的H2-TPR谱图

2.2 Cu/Al物质的量比对Cu-Al尖晶石生成的影响

为了研究Cu/Al物质的量比对尖晶石生成的影响,选择Cu/Al(物质的量比)=1∶1、1∶3和1∶9的催化剂前驱体,分别代表Cu过量(CA)和Al过量(CA3、CA9)两类原料配比情况,在950和1200 ℃焙烧后将所得样品进行表征,并与计量比样品CA2-950和CA2-1200的表征结果进行对比分析。

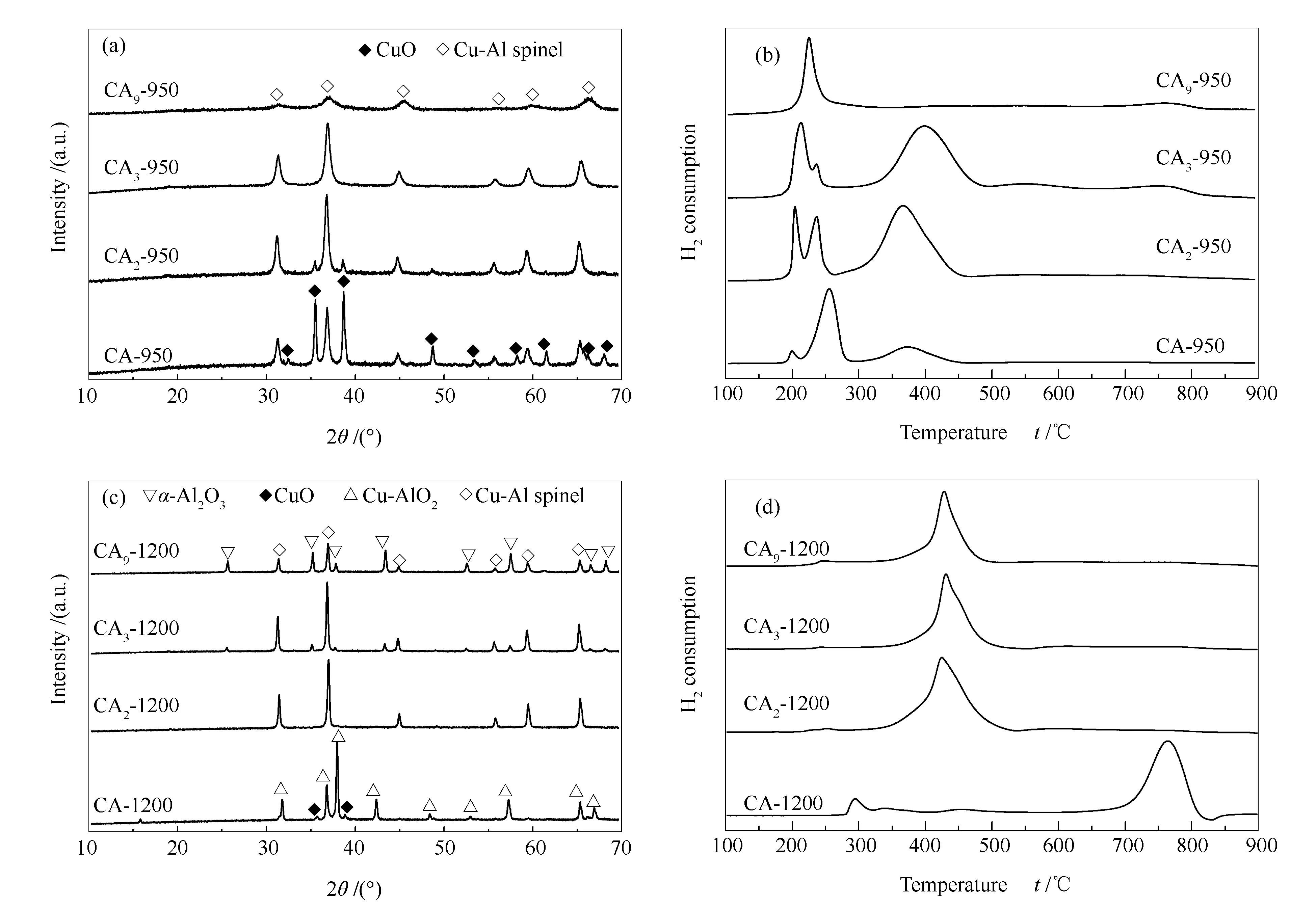

图5(a)、(b)为四种前驱体在950 ℃焙烧得到样品的XRD和H2-TPR表征结果。由图5可以看出,CA-950 和CA2-950中同时检测到尖锐的CuO晶相衍射峰和尖晶石衍射峰,而CA3-950和CA9-950的XRD谱图上只有Cu-Al尖晶石晶相衍射峰,即随着前驱体中Cu/Al物质的量比降低,CuO衍射峰迅速减弱并消失,说明Al过量使更多的Cu进入尖晶石晶体结构,H2-TPR结果也支持该结论(图5(b),表2)。从CA-950到CA3-950,CuO含量从59.4%降至5.2%,同时Cu-O-Al中间体含量和尖晶石含量增高,比如CA3-950中的尖晶石含量最高,约为81.3%,这说明Al过量有利于Cu2+进入尖晶石结构。然而,Al过量太多时尖晶石Cu2+含量降低,如CA9-950中的尖晶石含量只有55.3%,其余Cu2+以Cu-O-Al中间体的形式存在。通过布拉格方程计算出合成样品中尖晶石晶相的晶胞常数,结果显示CA2-950中的尖晶石晶胞常数最大,约为0.8063 nm,CA9-950中的尖晶石晶胞常数只有0.7980 nm,这与尖晶石固溶体中的Cu/Al物质的量比数据一致,如表2所示。此外,前驱体中Al过量使得合成尖晶石的晶粒粒径明显降低,如CA-950中尖晶石的平均晶粒粒径为17.5 nm,而CA9-950中只有6.0 nm。

如前所述950 ℃焙烧时,Al过量和Cu过量的前驱体都生成了尖晶石固溶体,然而,在1200 ℃焙烧时结果截然不同。CA-1200中生成了偏铝酸铜CuAlO2(ICSD #32630),其还原温度高达700-800 ℃[31];CA2-1200、CA3-1200和CA9-1200中生成了Cu-Al尖晶石,晶胞常数都接近于计量尖晶石CuAl2O4(ICSD #24491a=0.8075 nm),H2-TPR结果显示三者中尖晶石Cu2+含量分别为99.6%、99.8%和98.5%(图5(d)、表2),说明Cu/Al物质的量比小于计量比时(即Al过量),1200 ℃焙烧后都趋近于生成计量尖晶石CuAl2O4,其中,过量Al3+会以α-Al2O3的形式从尖晶石固溶体中析出[32],如图5(c)所示。

拟薄水铝石在1000 ℃焙烧后,生成了多种过渡Al2O3,含量较高的有θ-Al2O3和δ-Al2O3,继续升高温度至1200 ℃,过渡Al2O3会转变为α-Al2O3,而Cu-Al尖晶石固溶体中过量的Al3+在1000-1200 ℃只转变为α-Al2O3,这说明Cu2+的存在有利于固溶体中的过量Al3+生成α-Al2O3[32]。

以上结果说明,Cu/Al物质的量比对尖晶石催化剂的晶相组成、晶粒粒径、晶胞常数和还原性能都存在显著影响。

图5 Cu/Al物质的量比不等的尖晶石XRD谱图和H2-TPR谱图

表2 CAx-t Cu-Al尖晶石催化剂的物化性质

[a]: the cell parameters of Cu-Al spinel;[b]: the crystallite sizes of CuO and Cu-Al spinel;[c]: the molar ratio of different Cu2+to total Cu;[d]: the Cu/Al molar ratio of Cu-Al spinel phase;[e]: the value was obtained by the assumption that all excessive Al3+ions were participated out from spinel solid solution in the form ofα-Al2O3, as illustrated in CA3-1200[11]

2.3 合成时间对Cu-Al尖晶石生成的影响

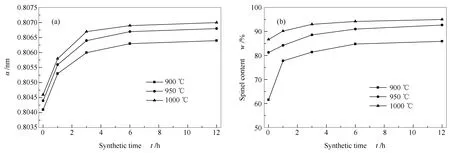

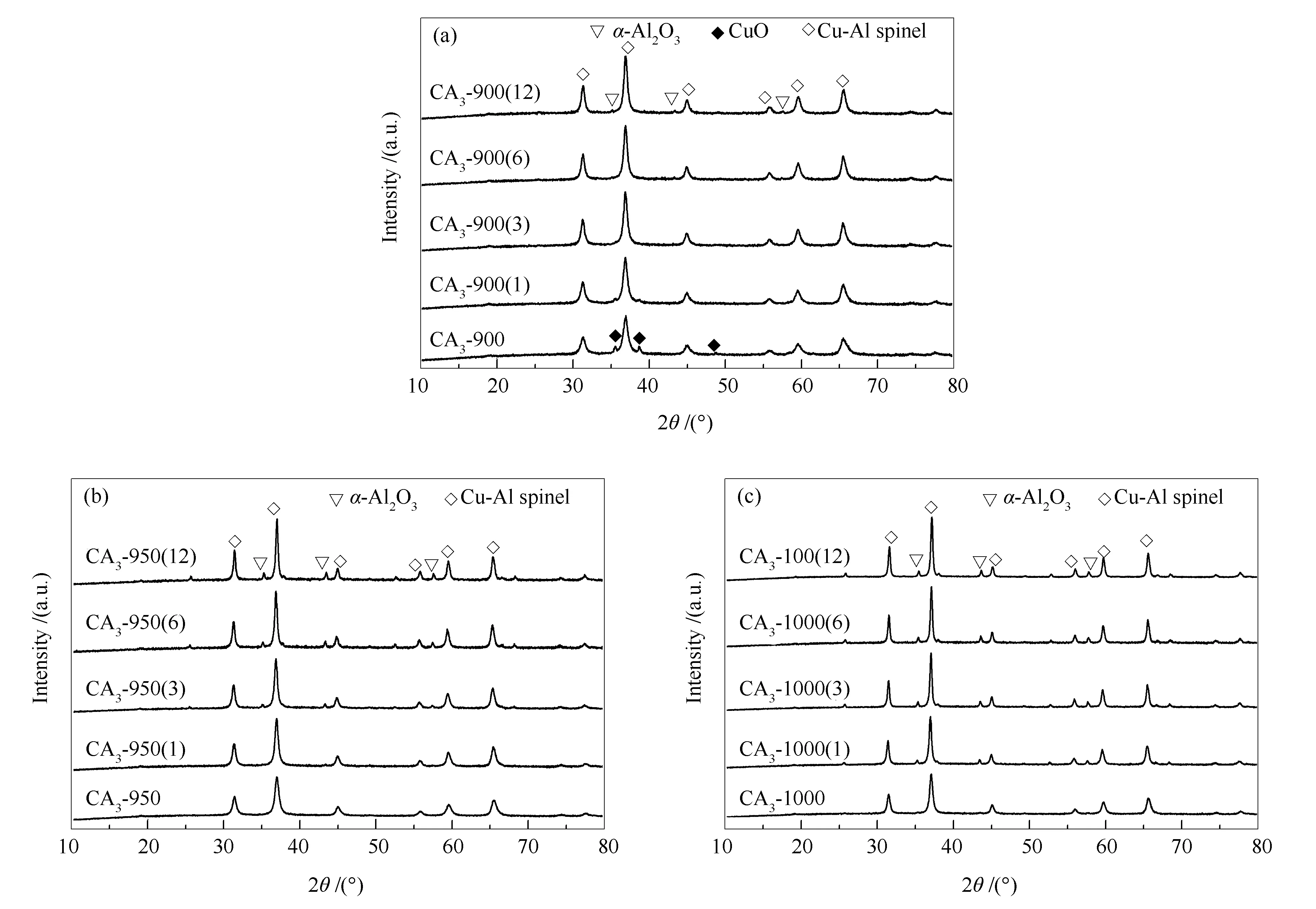

为了研究合成时间对尖晶石生成的影响,将前驱体CA3分别焙烧至900、950和1000 ℃,并保留1-12 h,表征结果见图6。由图6可知,随着合成时间延长,尖晶石晶胞常数和尖晶石含量都逐渐增大,但增速随时间明显降低,说明延长合成时间只能在一定程度影响尖晶石的生成和性质,这是由于固相反应的速率控制步骤(决速步)通常是扩散步骤,而合成时间并不是决定扩散系数的最大因素,根据2.1的结果可知,合成温度对扩散的影响最为显著。此外,在900、950和1000 ℃下分别延长12、3和1 h,即有α-Al2O3生成,这说明在较低温度下长时间焙烧也会促使Al3+从固溶体中析出,具体见图7。

图6 CA3-t(t′)的物化性质随合成时间的变化

图7 合成尖晶石CA3-t(t′)的XRD谱图

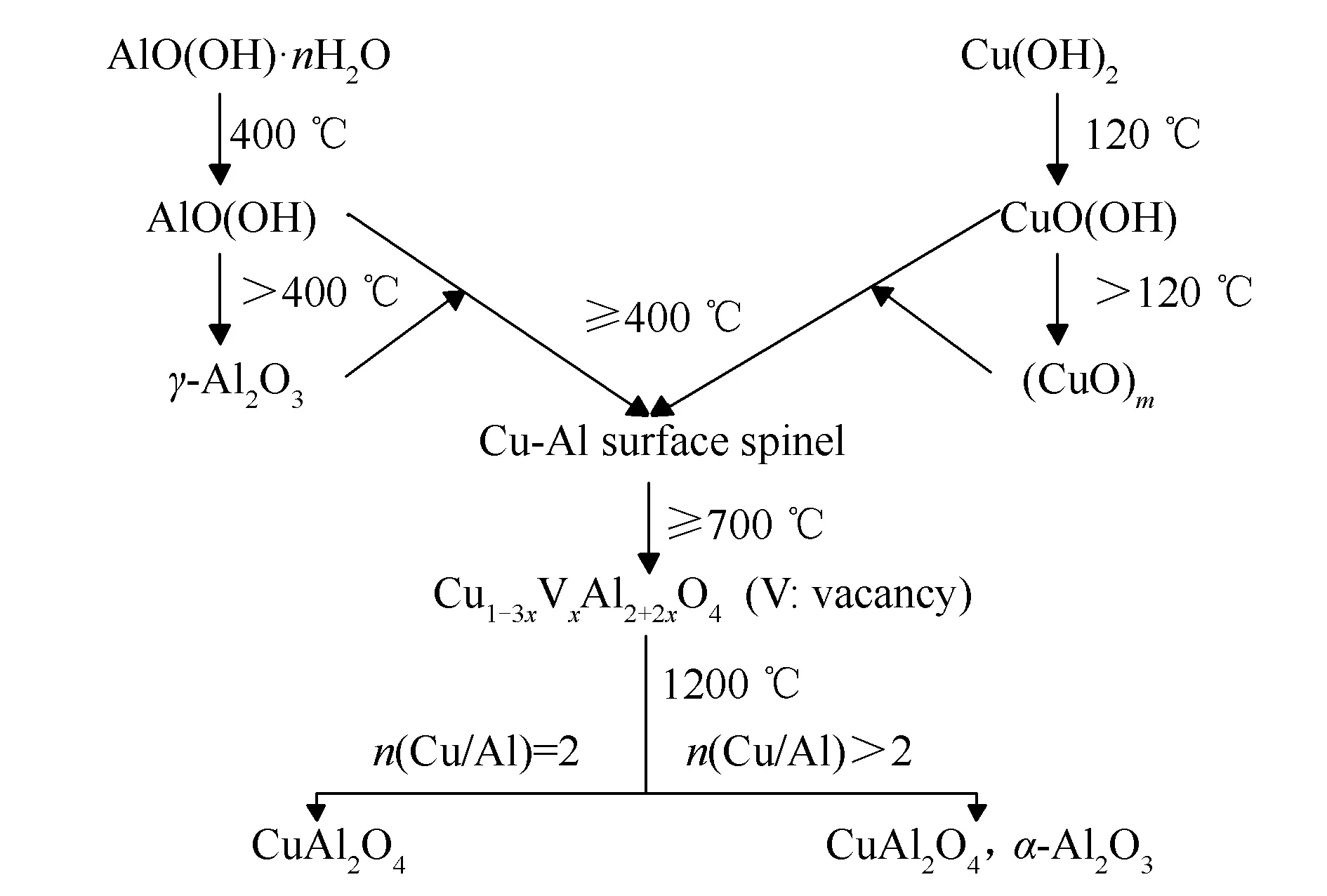

2.4 Cu-Al尖晶石生成过程

综上分析可以推测,Cu-Al尖晶石的生成过程,示意图见图8。

图8 Cu-Al尖晶石生成过程示意图

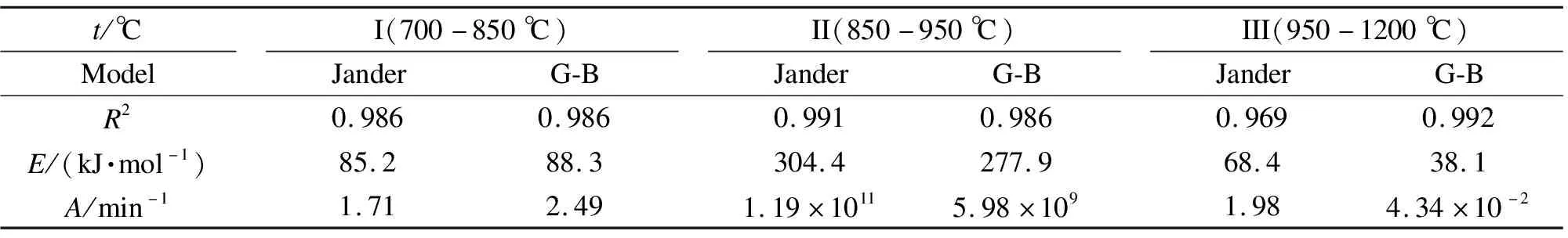

2.5 合成动力学分析

尖晶石生成过程属于固固反应,根据决速步不同可将固相反应的常用机理模型分为四大类:即化学反应速率控制模型、扩散控制模型、形核生长控制模型、产物层几何收缩控制模型,先前Khawam等[33]总结了以上模型的数学表达式和几何形状,通过比对模型曲线形状能够判断出该反应的决速步,Cu-Al尖晶石的等温生成曲线(图6)呈现上升的抛物线形状,可知该反应过程属于扩散控制。

扩散控制模型因假设原型的不同而不同,相比于一维平面和二维圆柱体,生成的尖晶石颗粒更接近于球形[13],因此,应研究基于三维球形固体颗粒建模的Jander扩散控制模型g(x)=[1-(1-x)1/3]2和Ginstling-Brounshtein(G-B)扩散控制模型g(x)=1-2x/3-(1-x)2/3,两者的不同在于Jander模型假定反应物通过产物层时接近一维扩散,而G-B模型假定反应物三维发射扩散,因此,Jander模型只适合转化率较低、生成产物层较薄时的情况[33];当转化率较高、产物层较厚时,G-B模型更符合[33]。

由图9可知,Cu-Al尖晶石的非等温生成动力学曲线表现出三个线性区域,即I(700-850 ℃)、II(850-950 ℃)和III(950-1200 ℃),通过模拟得出的线性相关度R2能够判断所选动力学模型是否适合,拟合结果见表3。由表3可知,700-850 ℃时两个模型的线性相关系数相等,但相关度不高;850-950 ℃,Jander模型的线性相关系数更接近于1,说明Jander模型更符合这两个区域的生成动力学;而950-1200 ℃时,G-B模型更符合。该结果说明合成温度低于850 ℃时,可能生成的尖晶石产物不完整,部分Cu2+沿产物边界扩散;850-950 ℃时,生成的产物层较薄,反应物通过产物层的扩散可看作是一维扩散;当温度超过950 ℃后,产物层增加到一定厚度,反应物扩散更符合三维发射扩散。

图9 Cu-Al尖晶石非等温生成动力学模拟

表3 Cu-Al尖晶石的非等温合成动力学拟合

在固固反应中,反应组分局限在作用力很大的固体分子中,因此,反应物的扩散速率决定了反应速率,而温度对固体反应物的扩散有很大影响。通常认为,固相反应的开始温度与反应物内部呈现明显扩散状态的温度一致,即塔曼温度[34]。CuO和Al2O3的塔曼温度分别为410和820 ℃[34],当合成温度升至410 ℃以上时,CuO呈明显扩散状态,但此时还不到Al2O3的塔曼温度,因此,XRD在400 ℃检测到Cu-Al表面缺陷尖晶石的生成,但到700 ℃时尖晶石含量仅有约10.9%。当合成温度超过850 ℃后,尖晶石的生成速率明显加快,主要原因是850 ℃以上时Al2O3也将处于明显扩散状态,传质阻力的暂时解除致使Cu-Al尖晶石在850-950 ℃快速生成,当合成温度达到950 ℃时,样品中已含有76.8%的尖晶石Cu2+;超过950 ℃后,产物层厚度达到一定程度,扩散阻力进一步加大,需要再升高温度才能使反应物顺利扩散,并且随着温度升高,非尖晶石Cu2+含量越来越低,因此,950-1200 ℃尖晶石含量增速减小。

由于固相反应的表观活化能反应的是化学反应和扩散的综合结果,700-850 ℃的表观活化能约为85.2 kJ/mol,属于扩散-反应控制的动力学过程;850-950 ℃的表观活化能较大(304.4 kJ/mol),属于反应-扩散控制过程;而950-1200 ℃的表观活化能仅为38.1 kJ/mol,属于典型的扩散控制过程。

根据前期实验结果,Cu-Al尖晶石的催化活性与催化剂表层及近表层生成的难还原尖晶石Cu2+物种紧密相关[10,16],产物层越薄,则大部分尖晶石Cu2+居于催化剂表面,在还原性气氛中生成分散度较大的活性Cu,非等温生成动力学分析说明Cu-Al尖晶石的合成应在低于950 ℃的温度下进行,过高温度会导致产物层变厚、难还原表面缺陷尖晶石含量降低,最终导致催化活性降低。

3 结 论

合成条件(温度、时间和Cu/Al物质的量比)对Cu-Al尖晶石的生成、晶相组成和还原性能有显著影响。400 ℃时Cu-Al表面缺陷尖晶石已生成,升高温度后其含量锐减,700和800 ℃分别检测到难还原尖晶石Cu2+和易还原尖晶石Cu2+,随着温度升高较多的Cu2+进入尖晶石结构,生成Cu/Al物质的量比不等的富Al尖晶石固溶体,至1200 ℃生成了计量比尖晶石CuAl2O4,尖晶石还原性能随合成温度发生显著变化。延长合成时间也能促进尖晶石生成,但增速随时间延长而减小。Al含量超过计量比时,Cu-Al尖晶石固溶体的还原性能随Al增多表现出先降低后升高的规律,其中Cu/Al(molar ratio)为1∶3、950 ℃合成的尖晶石固溶体中难还原铜物种含量最高;Cu含量超过计量比时,1200 ℃会生成具有铜铁矿结构的CuAlO2,两者都比CuAl2O4难还原。

非等温动力学分析说明,反应物扩散是Cu-Al尖晶石生成的决速步。随着温度升高,存在三个动力学区域,即700-850、850-950和950-1200 ℃,表观活化能分别为85.2、304.4和38.1 kJ/mol,其中,850-950 ℃的活化能最大,尖晶石含量增速最快,属于反应-扩散共同控制的动力学过程。当温度低于950 ℃时生成的产物层较薄,反应物通过产物层的扩散可认为是一维扩散;超过950 ℃后产物层变厚,反应物接近于三维发射扩散。