基于DCS系统平台磨矿自动加球控制系统设计

樊 毅

(云南迪庆有色金属有限责任公司,云南 香格里拉 674400)

现有以DCS系统为平台的铜矿山磨矿钢球添加为全人工手动添加方式,或在通过以PLC为核心设计的方式前提下,新增整套控制系统设备进行加球,两种添加方式均不可取。这是因为,人工手动添加钢球的方式需要大量的体力操作,额外增加员工的体力劳动量,降低员工身心健康指数,钢球添加的及时可靠性得不到保障,造成生产原材料及能源的浪费,生产效率低下,不利于企业生产指标的提升。另外,在吊装钢球添加过程存在高空坠物、机械伤害、噪声等较大的安全风险隐患,不利于企业安全生产的管控。采用以PLC为核心设计,新增整套钢球添加控制系统设备,单台磨矿磨机加球机控制系统的设计、设备备件材料采购、安装、调试等预计花销约100万元以上,随着磨机台数增加,会造成直接生产成本成倍额外增加,给企业正常生产经营带来不小压力,给企业降本增效工作效果的全面提升造成困难。因此,以现有DCS系统为平台设计铜矿山磨矿钢球添加系统最佳选择,仅采购传感器和小变频器等费用共计万元小件,充分运用现有DCS系统平台的功能,自行探索研究设计系统方案与实施,实现磨矿钢球添加的全自动循环控制。

1 实际钢球添加量计数装置的设计

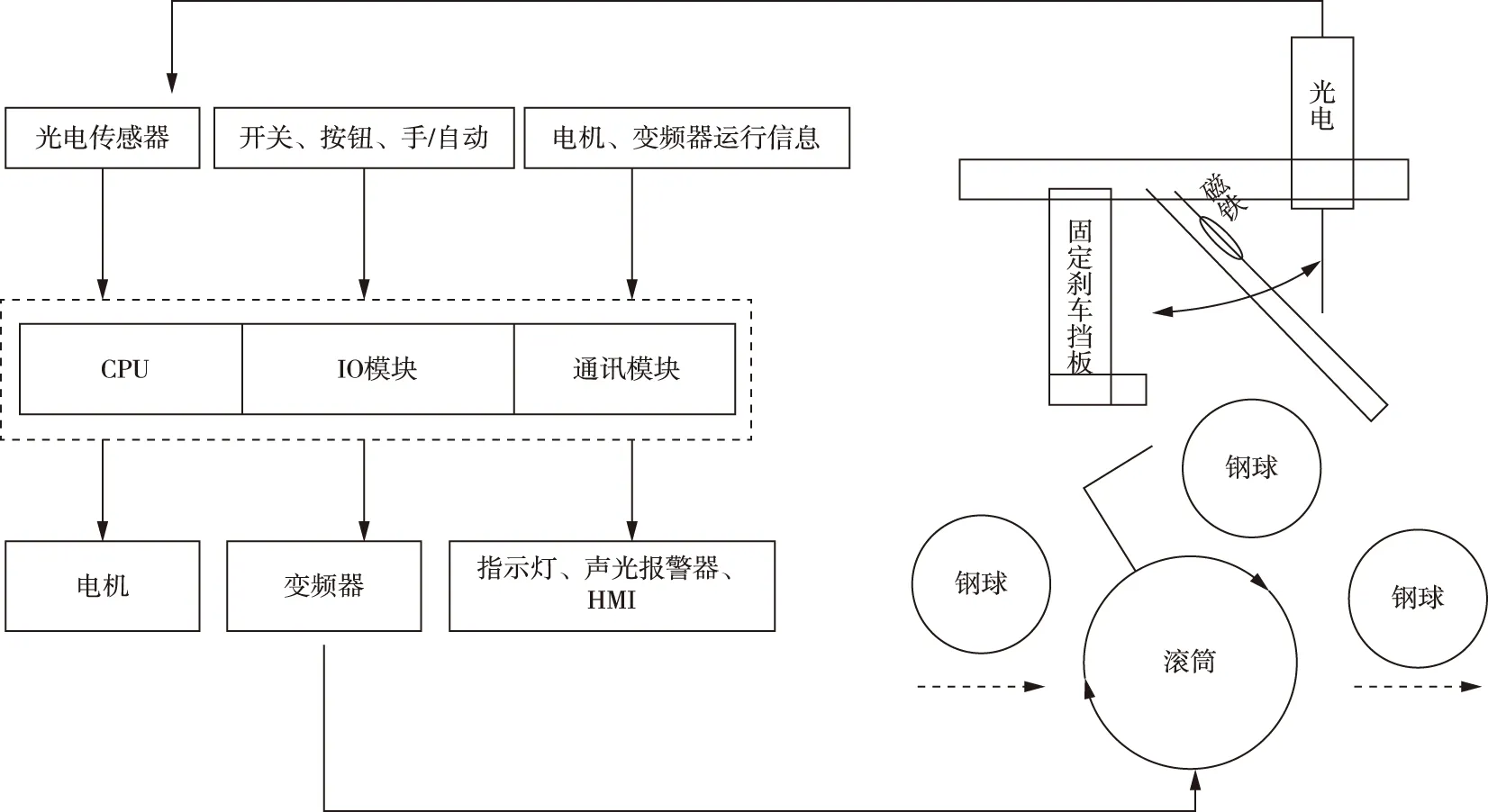

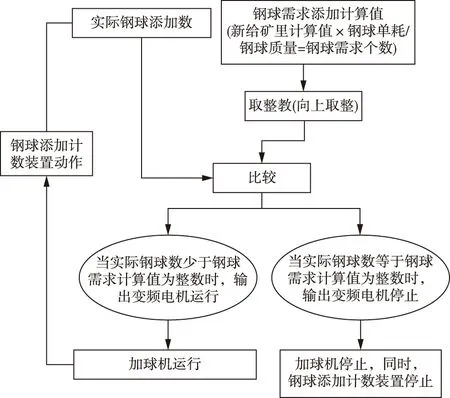

实际钢球添加量计数装置包含漫反射型光电开关传感器[1,2]、铁质刹车挡板、安装磁铁的被测活动面板等硬件部件。计数传感器采用漫反射型光电开关[1,2](对射型和镜面反射型,现场不具备安装使用条件),检测范围0~40 cm,信号常开型,共3个。3个传感器成一排,均匀分布垂直安装于滚筒正上方,分别对准滚筒上三个抓手的每一个中心点。其计数检测装置系统功能示意图如图1所示。

图1 计数检测装置系统功能示意图Fig.1 Function diagram of counting detection device system

检测装置的设计特点为:

1)面测方式代替点测方式降低滚筒面的干扰信号产生。由于钢球检测方式比较特殊,为点测方式,对漫反射型光电开关检测光强度要求比较高。才其他非球型规则物体的检测方式为面测方式,对漫反射型光电开关检测光强度要求不高。因此,漫反射型光电开关调节到对钢球点起作用,有信号反馈输出的时候,其面测方式距离已经到达滚筒最高圆柱体面,圆柱体面上就会产生信号干扰,因此设计应用轻质光滑面板代替钢球作为被检测对象。

2)应用铁质刹车挡板和被测活动面板安装磁铁吸引的方式消除被测活动面板被钢球推动后多次自由摆动产生的信号干扰,每次钢球到达传感器底部就推动被测活动面板向钢球运输方向摆动,在与钢球分离之后,被测活动面板回到中心初始位置,立即停止摆动,光电开关检测反馈信号只输出一次,计一个钢球数量。

3)推动被测活动面板底部设计为单指状,确保抓手在运行过程中,不接触被测活动面板,而顺利通过检测光电底部,这样避免了空抓手带来的信号干扰计数。

4)被控输出为变频器电机带动滚筒旋转,滚筒圆柱体上均匀分布三个抓手,滚筒每滚一圈,最大可以输送三个钢球。

2 DCS控制策略设计

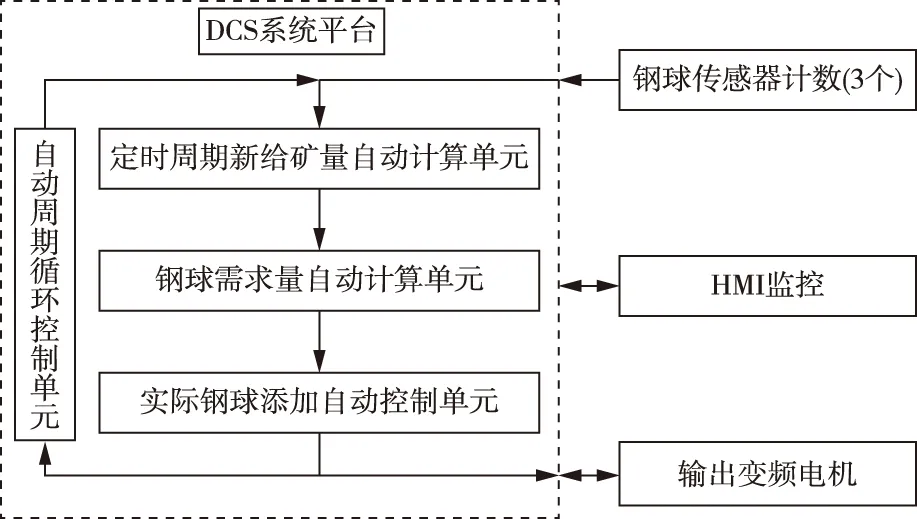

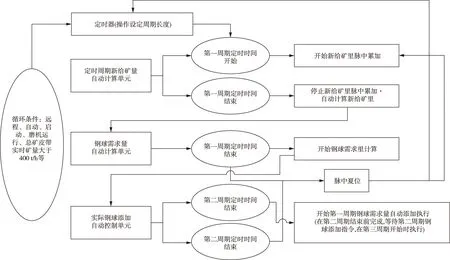

该DCS系统平台[3]是Honeywell 的PKS系统平台,在磨矿控制站的冗余C300控制器底下进行新建CM控制策略设计,包含定时周期新给矿量自动计算单元、钢球需求量自动计算单元、实际钢球添加自动控制单元、自动周期循环控制单元的CM控制策略核心功能设计、手动钢球补充添加控制、班(月)钢球使用添加量统计、工艺流程联锁自动控制、上位机HMI监控功能等其他功能设计。其自动控制逻辑框图如图2所示。

图2 自动控制逻辑框图Fig.2 Automatic control logic block diagram

2.1 DCS的CM控制策略优化设置

由于在DCS系统上实现快速检测运动控制是行业首次,因此,对系统进行了探索优化应用。DCS相对PLC来说,CPU处理速度较慢、默认扫描周期较长,在实际钢球添加量反馈用于各检测控制功能中时,需要对控制系统进行DI信号的约一秒的锁定功能设计;另外,还要对该加球机控制程序的执行扫描周期进行提升设计,才能满足后续核心算法控制设计使用要求[3,5]。特别说明,对加球机的CM程序扫描周期提速只是个别操作,该控制器C300底下其他CM保持默认设置值即可,这样不会额外增加控制器C300及服务器的负荷,也不会导致控制器C300死机及服务器死机等故障。

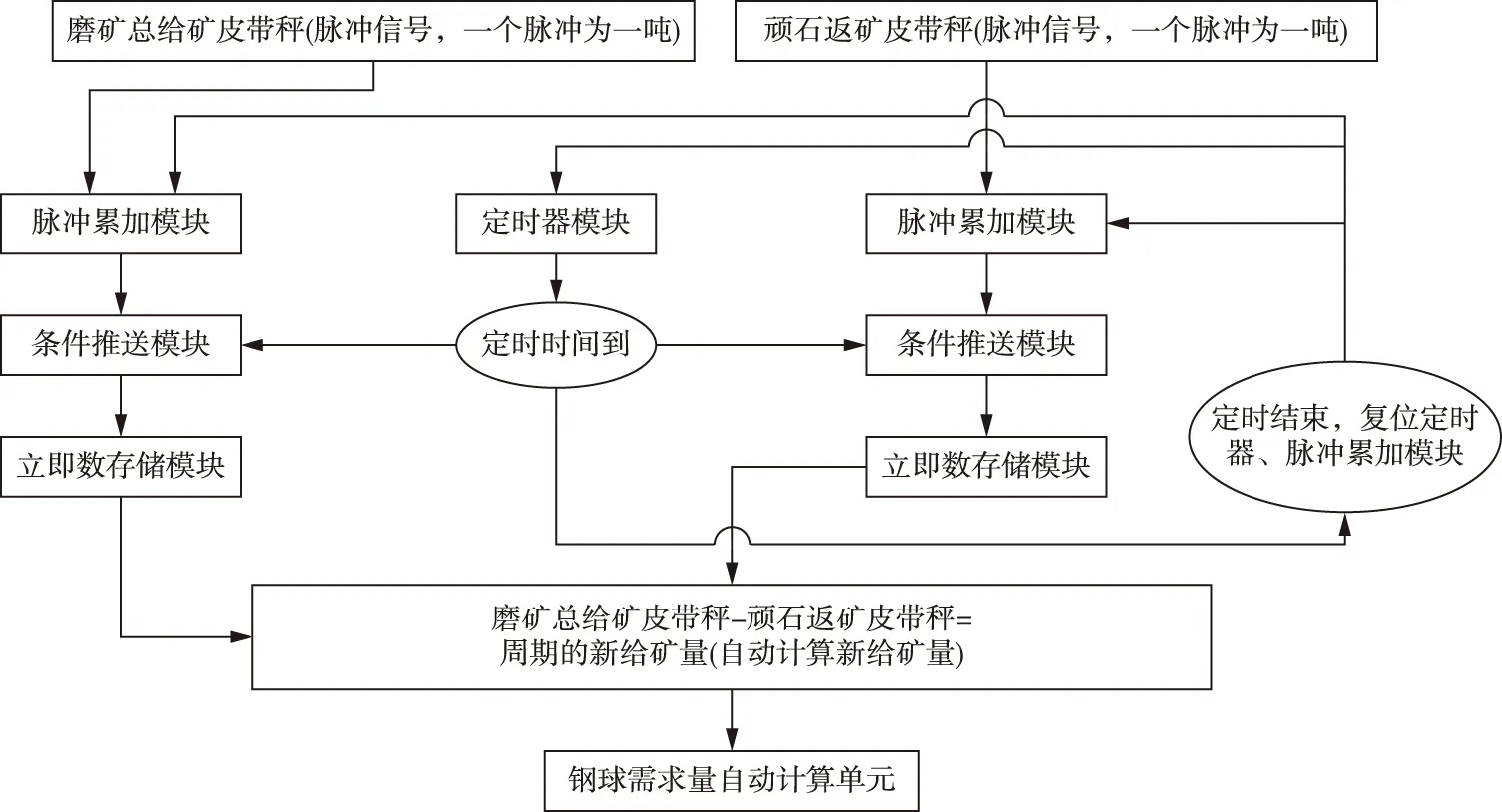

2.2 定时周期新给矿量自动计算单元

信号源:皮带秤的累计量是脉冲信号反馈到DCS的DI输入通道经系统集成处理后的量,皮带秤每累计到一吨矿量就反馈输出一个脉冲信号作为DCS的矿量累计信号源,而皮带秤的瞬时量以模拟量实时反馈到DCS的AI输入通道,进行集成应用与显示。

皮带秤安装情况:磨机的总入矿量安装有皮带秤计量,磨机的顽石返回矿量安装有皮带秤计量,磨机的新给矿量(储矿堆来矿量)没有安装皮带秤计量。另外,需要添加钢球的为磨机新给矿量,顽石不需要添加钢球研磨,因为顽石已经在顽石破碎机进行了破碎,直接进入磨机,进入磨浮流程即可。

新给矿量计算:应用PKS之控制策略CM里的定时器模块、脉冲累加模块、条件推送模块、立即数存储模块等进行设计。在远程、自动、其他联锁条件满足的情况下,启动后,定时器模块开始计时(定时时间长度在HMI上,操作人员根据需要进行灵活设定)、脉冲累加模块(总入矿量、顽石返回矿量各使用一个模块)开始进行矿量累加,在本次定时周期结束时,定时器输出定时完成的脉冲信号触发条件推送模块(总入矿量、顽石返回矿量各使用一个模块),该模块把该周期脉冲累加模块所累加的矿量推送给立即数存储模块(总入矿量、顽石返回矿量各使用一个模块)。总入矿量对应的立即数累计量n1(单位:t)减去顽石返矿量对应的立即数累计量n2(单位:t)得到新给矿量在该定时周期的累计量n(单位:t),即n=n1-n2。然后将新给矿量在该定时周期的累计量n输送给下一处理单元(钢球需求量,自动计算单元),即完成本次定时周期的新给矿量计算处理。同时,复位定时器和脉冲累加模块,在远程、自动、启动等自动控制信号一直为真的条件下,又立即开始执行下一个定时周期的新给矿量,自动计算处理过程。定时周期新给矿量自动计算单元逻辑框图如图3所示。

图3 定时周期新给矿量自动计算单元逻辑框图Fig.3 Logic block diagram of automatic calculation unit of new feeding quantity in fixed period

这个定时周期新给矿量自动计算单元有以下优点:在HMI上设计周期设定接口,可方便操作人员灵活设置使用周期。做周期倒计时显示,可方便操作人员直观掌握加球机自动启动时间。做矿量累计显示,便于生产数据核算。在CM里做历史数据组态,便于永久性存储数据与备查。

2.3 钢球需求量自动计算单元

信号源:新给矿累计量n(来自定时周期新给矿量自动计算单元输送)、钢球的单耗量k(中控人员在HMI上灵活设定,选矿技术人员根据矿石性质等实验计算得出)、每个钢球的质量m(中控人员在HMI上灵活设定,不同批次钢球重量会有不同),以上信号源变量均存储在CM的立即数存储模块里。

钢球需求量自动计算:根据以上三个变量进行四则混合运算,得出该周期的矿量对应的钢球需要个数,即:新给矿累计量n(单位:t)乘以钢球的单耗量k(单位:kg/t),再除以每个钢球的质量m(单位:kg)得到钢球需求添加量y(单位:个),即y=n×k/m。该过程全部应用CM的立即数存储模块输出进行计算。然后将该钢球需求添加量y送人下一处理单元(实际钢球添加自动控制单元)。

该处理单元的钢球单耗k和钢球单个质量m均在操作站HMI设计开放输入接口,便于操作人员根据实际物料情况进行使用参数及时调整,达到精确自动计算和控制处理。

2.4 实际钢球添加自动控制单元

信号源:钢球需求添加量(来自钢球需求量自动计算单元输送)、实际钢球添加反馈量(DI)、变频器频率给定(AO)、变频器频率反馈(AI)等。

自动控制:钢球需求添加量是在上一个定时周期内进行处理,周期结束时计算输出的实际钢球添加自动控制单元的给定信号。实际钢球添加自动控制单元是在第二定时周期开始时执行控制处理动作,即钢球需求添加量的计算处理过程总比实际钢球添加自动控制处理要早一个周期。上一单元(钢球需求量自动计算单元)的钢球需求添加量计算数字输出信号为浮点数,可能是整数,也可能带小数。因此,需要先对钢球需求添加量的所有小数进位取整数后作为给定设定值,然后与实际钢球添加反馈量进行实时比较,当设定值(钢球需求添加量进位取整值)与实际钢球添加反馈值相等时,完成本次加球。同时,进入本次周期设定时间的剩余计时阶段,及新给矿量继续累计的等待时间段(经过现场测试,任意频率给定情况下,电机驱动直连滚筒转动进行加球,其动作执行时间均远小于自动钢球添加模式的周期设定时间长度),当本次周期计时结束时,该周期的自动控制及计算处理过程全部结束。其钢球添加自动控制单元逻辑框图如图4所示。

图4 钢球添加自动控制单元逻辑框图Fig.4 Logic block diagram of automatic control unit for steel ball adding

该过程主要用到两种自动控制输出模式:PID变频调速控制模式、定速控制模式。

PID变频调速控制[4,5]:SP设定值为钢球需求添加量的进位取整值,PV过程值为实际实时加球数量反馈值,OP输出量为变频器的频率给定值。经过使用测试,磨机满负荷运行时,1 h为周期设定,频率为10 Hz时,仅需要8 min左右即可完成1 h周期的钢球添加,因此,在自动控制模式下,使用PID调节频率输出,范围在0~15 Hz即可。PID参数整定设置为:比例P为5;积分I为0.3;微分D为0。

定速控制:周期循环自动加球控制也可以固定频率输出运行,程序内部设定为10 Hz即可满足使用,在添加前段,钢球量较少或钢球补充的过程中使用定速控制,加球机及周围环境相对比较安全可靠。

2.5 自动周期循环控制单元

利用定时器模块、脉冲累加模块、条件推送模块、立即数存储模块、数字量上级控制输出处理模块等的启动置位、使能复位等功能。

在每个周期定时开始时,进行各功能模块的使能置位,使其各功能模块各司其职,又配合工作,共同完成前面三个处理单元(定时周期新给矿量自动计算单元、钢球需求量自动计算单元、实际钢球添加自动控制单元)的设计功能,达到新给矿累计量、钢球需求添加量自动计算处理,钢球添加动作自动控制执行。

在钢球添加动作自动控制执行完成时,对频率给定模块和数字量输出模块进行使能复位,使其变频器和电机立即停止运行。

在每个周期定时结束时,用定时器计时完成的输出脉冲信号,对定时器模块、脉冲累加模块进行复位处理,使其两个模块重新定时和累计计数,为下一周期自动加球控制做输入数据给定准备。用定时器计时完成的输出脉冲信号,对条件推送模块进行使能,使其执行总给矿累计量和顽石给矿累计量推送到立即数存储模块进行存储,同时执行立即数存储模块的数据计算,得到新给矿累计量、钢球需求添加量,送到下一周期的实际钢球添加自动控制单元。

在远程、自动、启动等自动控制信号一直为真的条件下,上一个周期结束时,前面设计单元的输出新给矿累计量、钢球需求添加量在当前周期开始时立即进行加球的自动控制动作,在当前周期定时结束时,自动加球动作已在本周期内提前完成,而新给矿累计量、钢球需求添加量的计算处理数据,在当前周期定时结束时自动计算给出,同时立即进入下一周期。又立即开始执行新的钢球添加自动控制动作和新给矿量、钢球需求添加量的计算处理过程。如此周期性循环执行CM程序功能,达到自动模式下自动加球周期性循环稳定运行。其自动周期循环控制单元逻辑框图如图5所示。

图5 自动周期循环控制单元逻辑框图Fig.5 Logic block diagram of automatic cycle control unit

新给矿量计算值,钢球需求添加量计算值,钢球添加反馈量,定时器设定值,定时器倒计时等数据均在HMI上做设定和显示功能。新给矿量计算值,钢球需求添加量计算值,钢球添加反馈量均能保持显示一个周期,并在CM里做历史趋势组态,可以永久性备查。

2.6 其他功能

设计的其他功能还包括工艺流程联锁自动控制、班(月)钢球使用添加量统计、手动钢球补充添加控制、加球机无球报警等。

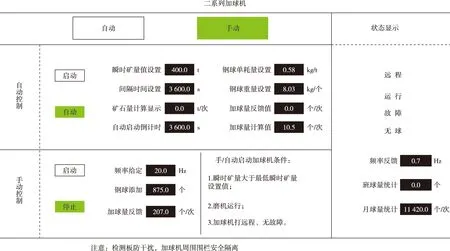

3 应用实践效果

充分运用云南迪庆有色金属有限责任公司现有DCS系统平台的功能,自主进行磨矿钢球添加全自动循环控制系统方案的探索研究设计,自行进行检测装置设计与制作安装、程序组态、系统实施调试,最终实现磨矿磨机钢球添加的全自动循环控制[6-8]。DCS系统平台操作站HMI应用人机操作画面如图6所示,主要功能包含:手/自动画面、历史趋势、加球机运行状态、声光报警、班月报表等功能。

图6 人机操作HMI画面Fig.6 HMI screen of man machine operation

该控制系统于2020年7月云南迪庆有色金属有限责任公司投入运行之后,实现了自动均匀、准确加球,磨机耗能得以有效降低,磨矿浓度和磨矿粒度得到较好控制,提高了原矿处理能力,提高了磨机台效,可达到采用在PLC上快速运动检测控制功能的全自动加球机快速检测控制系统的效果,而且消除了磨矿人工钢球添加方式中的高空坠物、机械伤害、噪声等生产安全隐患,特别在高原环境下,降低了岗位操作人员劳动强度,提高了员工身心健康指数。

4 结语

利用DCS系统平台,可实现在DCS系统平台上探索实现诸如加球机的快速运动检测控制系统,整个系统设计具有安全、可靠、成本低、效率高等优点,可达到目前为止仅在PLC上成功应用快速运动检测控制功能的全自动加球机快速检测控制系统的效果,也可解决长期以来人工手动钢球添加的不安全、不准确困难,避免新增一整套PLC控制系统来实现全自动加球机控制应用。

采用该系统的实践应用结果表明,采用该系统可使公司磨矿设备的综合优越性能得以充分发挥出来,磨机运转效率得到全面提升、生产成本大幅度降低。在公司全面推行全要素对标、降本增效、安全高效生产的大环境下,可极大地节约投资费用,实现要素对标、降本增效、安全高效生产,具有历史突破性和重大推广应用价值。