Ausmelt炉电炉渣含铜等离子贫化探索

单永得 孙彦文 吕 南 袁朝新 张爱文

(1.新疆五鑫铜业有限责任公司,新疆 阜康 831500;2.矿冶科技集团有限公司,北京 100160)

新疆五鑫铜业有限责任公司Ausmelt铜冶炼技术所得电炉贫化渣含铜量为0.5%~0.7%,铜矿品位较高,利用潜力非常大。对该含铜渣进一步贫化,降低渣含铜量对铜渣资源回收具有重要意义。目前,铜渣贫化方法主要有选矿法贫化、电炉贫化、生物贫化、湿法浸出贫化和高温氯化挥发贫化法等。其中,选矿法贫化在铜渣处理的工业应用中占统治地位,95%以上的铜冶炼工厂熔炼渣处理工艺为渣选矿。随着装备技术的提升和缓冷技术的进步,渣选后的渣含铜量能降至0.25%左右[1-5]。但渣选矿厂投资较大、生产成本较高。除此之外,也有少数冶炼厂采用电炉贫化法[6-8]处理铜渣,可以将渣含铜量降至0.45%~0.75%,但渣含铜依然较高,不能达到理想的效果。本文首次将等离子体技术用于贫化铜渣,将工作气体等离子化,凭借低温等离子气体的化学活性[9-12]来强化氧化物的还原过程,依靠低温等离子体技术强化还原能力,在铜渣贫化反应过程中分别使用氢气、氮气等气体作为工作气体还原金属中的氧化物。而且,等离子体具有瞬间高温特点,可以打破渣中无定形玻璃体包裹,使铜粒子聚集长大,降低贫化渣含铜量。本文重点研究了单个因素对渣含铜的影响,并进行了添加剂探索试验。

1 试验

1.1 试验设备

图1 为矿冶科技集团有限公司自行研制的等离子体铜熔炼渣贫化炉,采用的可升降石墨电极直径为50 mm,通入工作气体在炉内产生等离子体进行铜渣贫化,每炉可处理铜渣100 kg。

图1 等离子体熔炼渣贫化炉Fig.1 Plasma dilution furnace for smelting slag

1.2 试验原料

试验用原料来自新疆五鑫铜业有限责任公司,为经奥斯麦特炉熔炼、电炉贫化后排出的电炉渣,主要成分为:Cu 0.65%、Fe 37.5%、Si 15.87%、Al 2.1%、Ca 3.0%、Mg 1.1%、Zn 2.62%、Pb 0.2%等。Fe2SiO4(铁橄榄石)和Fe3O4(磁铁矿)是铜渣中的主要物相,是铁在铜渣中的主要赋存状态。铜渣原料中可回收的合金相和硫化铜相约0.45%,占铜含量的69%。

1.3 试验流程

等离子体熔炼渣贫化流程是工作气体经过等离子体发生器激发为等离子体并在炉内与熔炼渣反应。产生的烟气至烟气处理系统,熔炼渣从排渣口排出。等离子体在熔体空间内是通过气体分子和原子的电离与复合、分解与复合创造出一种强烈振动的气相环境。振动气相环境强烈作用于高温熔体表面,使后者也进入振动状态,可加大液态金属与振动气相间的接触面积,为反应物输送和化合物扩散提供良好条件,对加快化学反应的速度与深度发挥着极大作用。等离子体熔炼渣贫化炉依靠两根石墨电极激发等离子,在惰性气体或还原性气体保护下的石墨电极下端来产生等离子体,提高炉渣温度,降低炉渣氧势,使炉渣得以贫化。

2 试验结果与讨论

2.1 单因素试验

在只有等离子体作用的试验过程中,影响熔炼渣贫化效果的因素主要有等离子体用量、等离子体种类、等离子体反应时间、熔炼渣静置时间等。对这些因素贫化熔炼渣效果进行单因素试验,通过单因素试验确定最适宜的贫化条件,即改变等离子体的用量、种类、等离子体反应时间和熔炼渣静置时间等条件,记录不同条件下的贫化效果。

2.1.1 等离子体反应静置时间试验

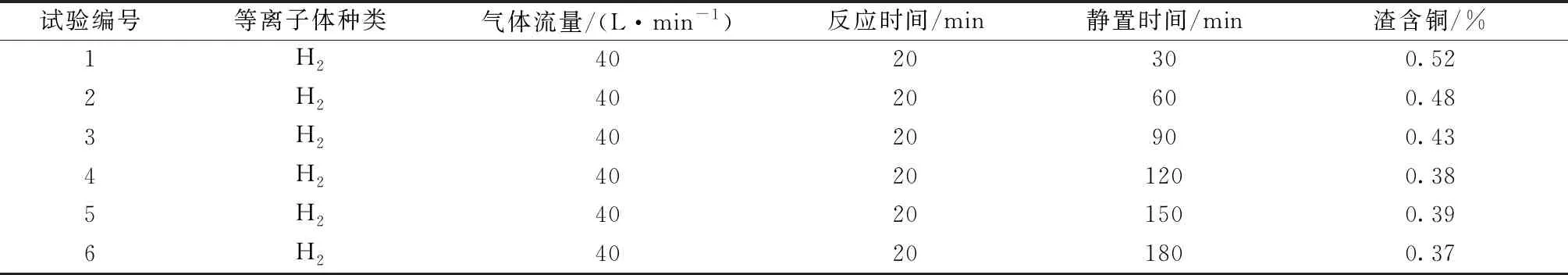

以H2为工作气体,气体流量为40 L/min,反应时间为20 min,探究静置时间在30~180 min变化时,渣含铜的变化规律,结果见表1。

表1 等离子体铜渣贫化静置时间对渣含铜影响Table 1 Effect of standing time on copper content in slag

由表1可知,渣含铜在静置时间少于120 min时随静置时间的延长不断下降,静置120 min后趋于稳定。因此,确定试验所需最佳等离子体反应静置时间为120 min。

2.1.2 等离子体种类试验

在气体流量40 L/min、反应时间20 min、静置时间120 min条件下,分别以N2、Ar气、H2、CO为工作气体,探究气体种类对等离子体贫化后渣含铜的影响,结果见表2。

由表2可知,N2、Ar、H2均可将贫化渣含铜降至0.4%以下,比较而言,N2效果较好。由于N2在电弧中的电压梯度最小,且在电弧中的热效率高于纯Ar气,且N2的密度和空气的差不多,鼓动效果较好,从安全性和经济性角度考虑,宜选择N2作为等离子体工作气体。

2.1.3 等离子体气体流量试验

以N2为工作气体,在等离子反应时间20 min、静置时间120 min条件下研究N2流量分别为20、40、60、80 L/min时,气体流量对贫化渣含铜的影响,结果见表3。

表3 气体流量对等离子体铜渣贫化渣含铜的影响Table 3 Effect of gas flow rate on copper content in plasma copper slag

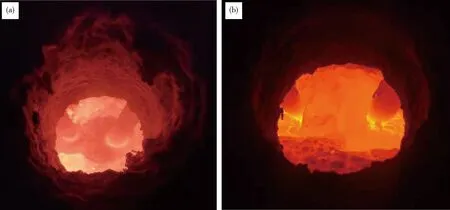

气体流量为20 L/min时,熔体鼓动不明显(图2),气体流量为40 L/min时,熔体鼓动效果很好。而且,气体流量为80 L/min时,熔体鼓动过于剧烈,可以观察到有熔体从观察口飞溅出来。由表3可知,全体流量为40 L/min时,贫化渣渣含铜最低,因此适宜的气体流量为40 L/min。

图2 气体流量分别为20 L/min(a)与40 L/min(b)炉内情况对比Fig.2 Gas flow rate of 20 L/min(a)and 40 L/min(b)in the furnace comparison

2.1.4 等离子体反应时间试验

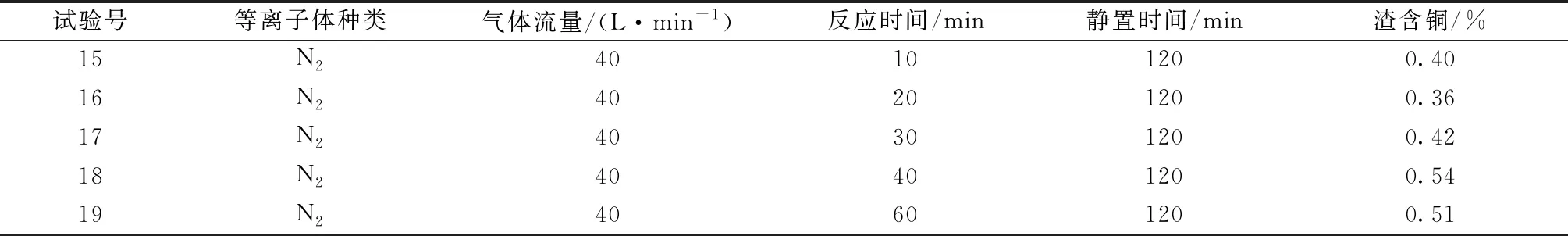

以N2为工作气体,在气体流量40 L/min、静置时间120 min条件下,研究等离子体反应时间分别为10、20、30、40、60 min时,反应时间对等离子体贫化后渣含铜的影响,试验结果见表4。

由表4可知,在等离子体反应时间在10~30 min内,等离子体对铜熔炼渣贫化效果明显,但反应过程中由于电极插入熔体之后,电源功率变小,随着反应时间延长,炉内熔体降温较快,不利于静置分离。结合表4的数据,取最佳反应时间为20 min。

表4 等离子体反应时间与渣含铜变化Table 4 Plasma reaction time and change of copper content in slag

2.2 添加剂探索试验

由单因素试验结果可知,工作气体种类对于结果影响不大,以N2作为工作气体,在等离子气体流量为40~60 L/min、反应时间为10~30 min 时,等离子体对熔炼渣的贫化效果较好,最佳等离子体反应条件为:气体流量 40 L/min、反应时间 20 min、静置时间 120 min,在该最佳条件下,等离子体反应可以将熔炼渣中的铜贫化至 0.36%。

由于试验过程中的炉温较难控制,通过红外测温枪测量,炉膛温度可达到1 200~1 600 ℃,等离子体释放区域温度更高,等离子体反应打开渣中包裹之后,由于原渣中冰铜粒子颗粒较细且熔渣黏度较大,渣中的部分铜依旧难以沉降回收。通过对试验所用原料渣进行分析,原料渣样品中冰铜粒子粒度分布不均且整体偏细。等离子体可以快速打开渣中铜的玻璃体包裹,但由于冰铜粒子自身粒度偏小,且渣中磁性铁含量高(14.43 %),熔渣黏度大,不利于夹杂在渣中铜的沉降,需要对炉渣进行处理,采取措施使渣中冰铜液滴聚合长大,黏度变小,从而更好地沉降。

对于磁性铁含量较高的熔炼渣,加入碳质还原剂可以减少熔炼渣中的磁性铁含量[12],从而改善熔渣的黏度,使悬浮的冰铜液滴沉降速度加快,发生的化学反应见反应式1~4。碳质还原剂还能使熔渣中的氧化态铜还原(式 5),还有利于易挥发元素的挥发(式6),但碳质还原剂的加入量要有一定限制,加入过多,会使熔渣中的 FeO 还原,从而产生金属铁,过多的金属铁向炉底沉积,使冰铜的熔点增高,从而导致冰铜的放出作业困难。而且,FeO 的还原还会改变炉渣的渣型,当SiO2过饱和时,SiO2从熔渣中析出,易使熔渣的黏度上升。

C+(Fe3O4)=3(FeO)+CO

(1)

(Fe3O4)+CO=3(FeO)+CO2

(2)

2(FeO·SiO2)+2C=2Fe+SiO2+2CO

(3)

Fe+(Fe3O4)=4(FeO)

(4)

Cu2O·SiO2+C=2Cu+SiO2+CO

(5)

ZnO·SiO2+C=Zn↑+SiO2+CO

(6)

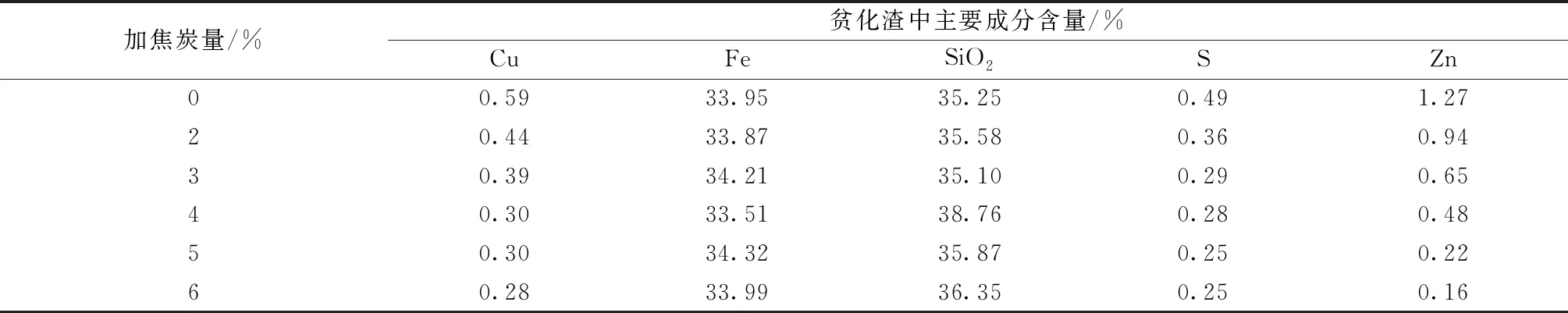

基于以上分析,以N2作为工作气体,在气体流量 40 L/min、反应时间 20 min、静置时间60 min条件下,考察焦炭加入量为 2%~6%(为炉渣的质量百分数)时,等离子体反应渣含铜的变化趋势,结果见表 5 。

表5 加焦炭等离子体贫化反应结果Table 5 Results of plasma dilution reaction with coke addition

由表5可知,在焦炭加入量为4 kg试验中,等离子体反应渣含铜即可降为 0.30%,贫化效果好。

3 结论

1)将等离子体技术用于铜渣贫化试验,利用等离子体可产生瞬间高温的特性,可以打破渣中无定形玻璃体包裹,使铜粒子聚集长大,降低贫化渣含铜量,采用等离子体技术贫化铜渣可行。

2)在以N2作为工作气体,在气体流量40 L/min、反应时间 20 min、静置时间 120 min的条件下,通过等离子体贫化可以将熔炼渣中的铜降低至 0.36%。

3)在等离子体熔炼渣贫化反应中,添加焦炭能提高等离子贫化反应效率,贫化后可将渣含铜降至 0.30%以下。