烧结环冷机余热高效利用生产实践

彭仁忠 阳习端 郭 亮 肖伟平

(湖南华菱钢铁集团有限责任公司,长沙 410004)

钢铁生产过程中,烧结工序是高炉矿料入炉以前的准备工序,其能耗较高,约占整个钢铁企业能耗的10%。烧结工序中约50%左右的热量被烧结烟气和冷却机废气带走[1-2]。2020年,我国烧结矿产量接近10 亿t,烧结环冷机余热主要用于发电,理论上烧结余热发电吨矿发电量超过20 kW·h(入炉量),但实际应用中吨矿发电量普遍在10~15 kW·h左右[3-5],回收利用水平不高,距离理想的吨矿发电量有不小差距,造成烧结余热利用不充分。如果将烧结余热发电吨矿提升5 kW·h,每年全国烧结余热回收折算发电提升量将近50 亿kW·h,提升潜力大。因此,进一步挖掘烧结余热发电的潜力,提高烧结过程余热的回收利用率,对减少碳排放从而实现我国双碳目标、降低整个钢铁企业的能耗和提高企业竞争力等方面均具有十分重要的意义。

涟源钢铁集团有限公司的130、180及280三条烧结线配套安装了一套余热发电系统,为三炉一机配置,装机18 MW,经过近几年的运行和挖潜,280余热电站日发电量约为30万kW·h左右,冬季平均日发电量约为28 万kW·h,夏季日发电量可达32~33 万kW·h。2019年烧结矿产量为6 045 920 t,发电量为10 235 万kW·h,平均吨矿发电量为16.93 kW·h。电站的年平均负荷不超过12 MW,约为设计负荷的66%。余热发电电站在吨矿发电量及设备配置容量方面均有较大提升空间。基于此,涟源钢铁集团有限公司(以下简称“公司”)在2020年12月,采用阶梯式自密封余热回收技术对280烧结线余热回收系统进行技术改造,通过安装“阶梯式自密封余热回收系统”,使环冷机矿料均匀冷却,确保余热烟气的梯级回收,减少环冷机内部高温烟气的损失,提高烧结矿余热利用率。采用CFD 计算流体力学软件 Fluent 6.3对改造前后的系统内的气体流场、温度场、压力分布和烟气流量分布等进行模拟,分析改造后的效果。

1 原烧结环冷机余热回收系统存在问题分析及技术改造方法

1.1 改造前环冷机余热回收系统存在问题分析

公司烧结环冷机余热回收系统存在的主要问题为:

1)环冷机热风烟罩内热烟气局部有漩涡,余热烟气集中在抽吸口处,且烟气速度分布紊乱,造成热风烟罩内的烟气流动紊乱。

2)烧结环冷机热风烟罩长宽比较大,现有余热回收系统利用在环冷机热风烟罩上有2~4个吸风口,引风机将烟气引入余热锅炉产生蒸汽发电。点抽吸使烟罩内烟气压力分布不平衡,造成下部穿透矿料的冷却风分布也不均匀,甚至出现部分位置冷却风换热不充分和风道短路情况,影响冷却效率和余热回收效率。

3)热风烟罩是固定的,而环冷机台车是运动的,因此环冷机台车和环冷机热风烟罩于之间存在缝隙[6]。针对缝隙虽然做了机械密封,但只是减小漏风面积,且端头无法做到密封。这就导致了每个吸风口附近在吸入热烟气的同时也从缝隙中吸入了外部冷空气;而远离抽气口的烟罩内的热烟气则不能全部被吸到吸入口,部分热烟气从缝隙往外冒,导致整体热烟气温度降低。热烟气的品质下降引起余热锅炉产生蒸汽量的减少及品质下降。

1.2 环冷机余热回收系统技术改造方法

采用阶梯式自密封余热回收技术对环冷机余热回收系统进行技术改造,具体是在现有环冷机余热回收烟罩内增设烟气流场调整装置,使热风烟罩内的烟气流场更有利于烧结矿料的均匀冷却,同时让系统定向抽吸品质更高的热烟气,提高进入余热锅炉的烟气热量及系统的热效率。

2 模拟改造前后流场分布及效果分析

2.1 环冷机物理模型

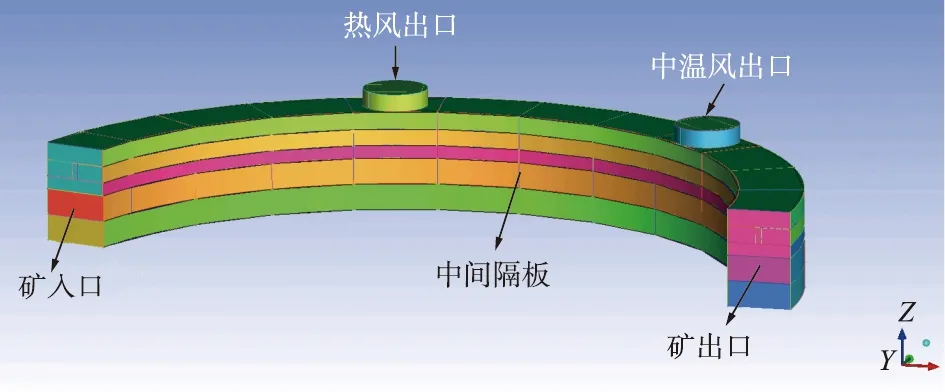

选择公司280烧结环冷机生产线为研究对象,采用CFD软件对改造前后流场进行模拟,所建物理模型如图1所示。

图1 烧结环冷机物理模型Fig.1 Physical model of sintering ring cooler

环冷机属于庞大的工业设备,烧结矿的冷却过程涉及到复杂的气体湍流流动及气固换热过程,其中集气罩是余热回收利用的主要设备,通过汇集来自烧结矿的热空气,将热空气送往余热锅炉,实现烧结余热的回收[7-9]。在保证求解精度和反映主要规律的前提下,需对环冷机进行如下简化处理:

1)环冷机运行工况稳定,各操作参数不随时间而改变。

2)将烧结矿区域视为多孔介质。

3)空气与烧结矿的物性参数与温度呈函数关系。

4)由于多孔介质的三维辐射换热计算非常复杂,且辐射换热占比不大,因此忽略烧结矿颗粒间的辐射换热,只考虑烧结矿固体颗粒间的导热过程,空气间的导热过程,空气与烧结矿固体颗粒间的对流换热过程。

2.2 模拟结果对比分析

基于 CFD 计算流体力学软件 Fluent 6.3,按涟钢280烧结环冷机实际尺寸建立其流体流场和烧结矿冷却过程的数值仿真模型。

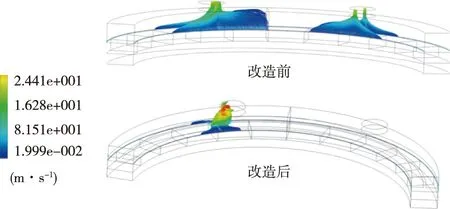

1)流场分布对比

图2中颜色标出部分为缝隙处冷风渗入位置,未标出为热风外漏位置。从图2可以看出,采用阶梯式自密封技术改造后,冷风渗入区域明显减小。

图2 改造前后烟罩冷风渗透分布图Fig.2 Cold air infiltration distribution of smoke hood before and after transformation

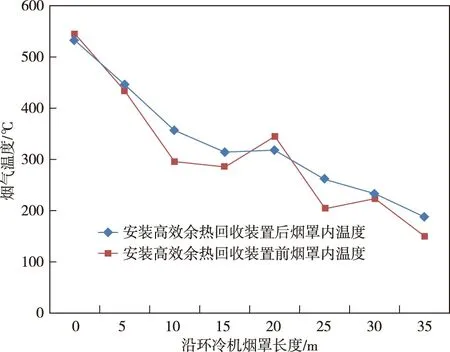

2)温度场对比

图3为阶梯式自密封余热回收技术改造前后的温度分布图。从图3可以看出,通过阶梯式自密封余热回收技术改造后,温度分布较改造前更均匀,且高温分布段大于改造前,改造后的温降梯度要好于改造前的,热风整体平均温度也比改造前稍高。

图3 改造前后烟罩温度分布图Fig.3 Temperature distribution diagram of smoke hood before and after transformation

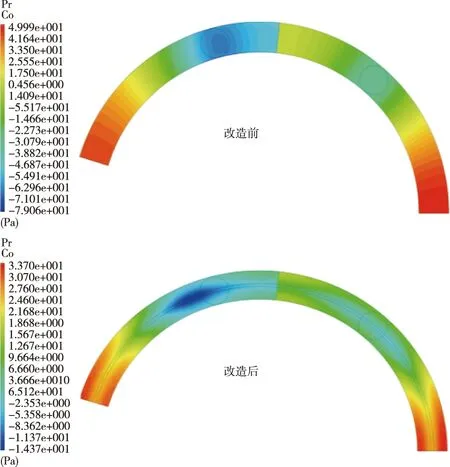

3)压力分布对比

图4为改造前后的烟罩内压力分布图。从图4可以看出,通过阶梯式自密封余热回收技术改造后,压力分布较改造前更均匀,各处的压力偏差值小于改造前。

图4 改造前后烟罩内压力分布图Fig.4 Pressure distribution in smoke hood before and after transformation

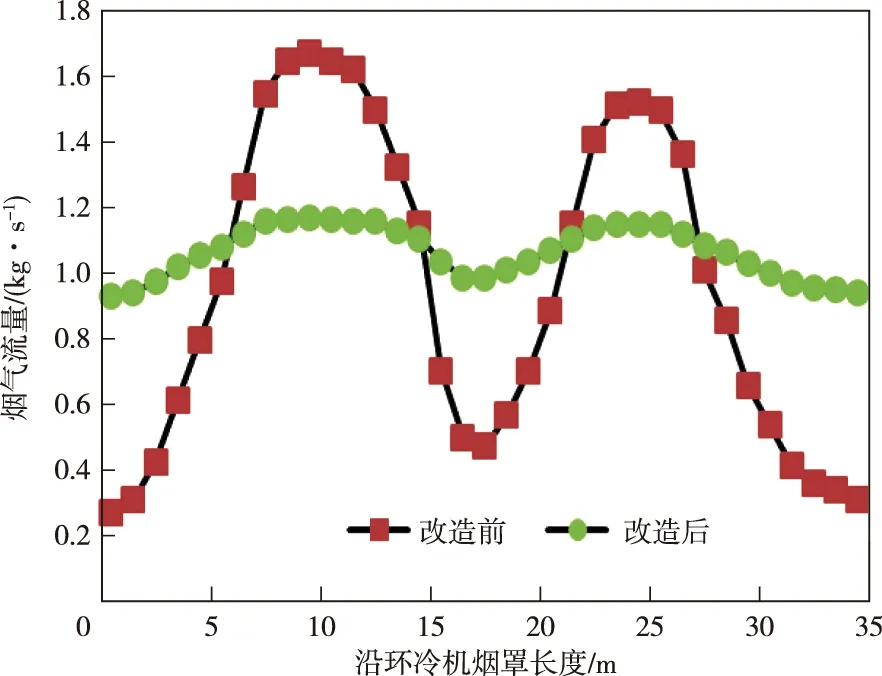

4)烟气流量分布对比

改造前后冷却烟气在台车和烟罩内流动的数值模拟结果对比如图5所示。从图5可以看出,改造前烟罩内单位面积的烟气流量沿烟罩长度分布非常不均匀,在抽口附近位置流量最大,离抽口较远位置流量下降非常明显。烟气流量图表示在抽口位置形成较大烟气流量峰值,在远离抽口位置形成较小烟气流量峰值,所构成风量有效面积较小,烟气焓无法均衡回收利用。改造后烟罩内烟气流量沿烟罩长度方向趋于平稳,烟气流量变化值较小,流量曲线构成的烟气流量有效面积较改造前明显增加,烟气焓实现均衡回收利用。模拟计算表明,通过改造装置实现冷却烟气均匀冷却矿料,并通过烟罩均匀地抽吸至烟管以供余热锅炉回收利用,实现余热烟气高效回收与利用。

图5 改造前后沿环冷机烟罩长度上烟气流量对比Fig.5 Comparison of flue gas flow along the length of annular cooler hood before and after transformation

2.3 测量结果分析

测量烟罩内侧烟气温度和烟罩内的烟气压力(测点位置为距台车上沿500 mm,距烟罩外侧800 mm)。将安装烟风抽吸装置前后的测量数据进行对比,余热回收流场的温度分布和压力分布情况如图6和图7所示。

图6 改造前后烟罩内的温度分布对比Fig.6 Comparison of temperature distribution in smoke hood before and after transformation

图7 改造前后烟罩内的压力分布对比Fig.7 Comparison of pressure distribution in smoke hood before and after transformation

通过对相同运行工况多次测量数据分析发现,改造前1#段烟气的平均温度为382 ℃,2#段烟气的平均温度为241 ℃,平均中压蒸汽产量为16.1 t/h,改造后1#段烟气的平均温度为401 ℃,2#段烟气的平均温度为272 ℃,平均中压蒸汽产量为19.4 t/h,改造后烟罩内的平均温度和平均中压蒸汽产量更高,烟罩内烟气的压力分布更均匀。

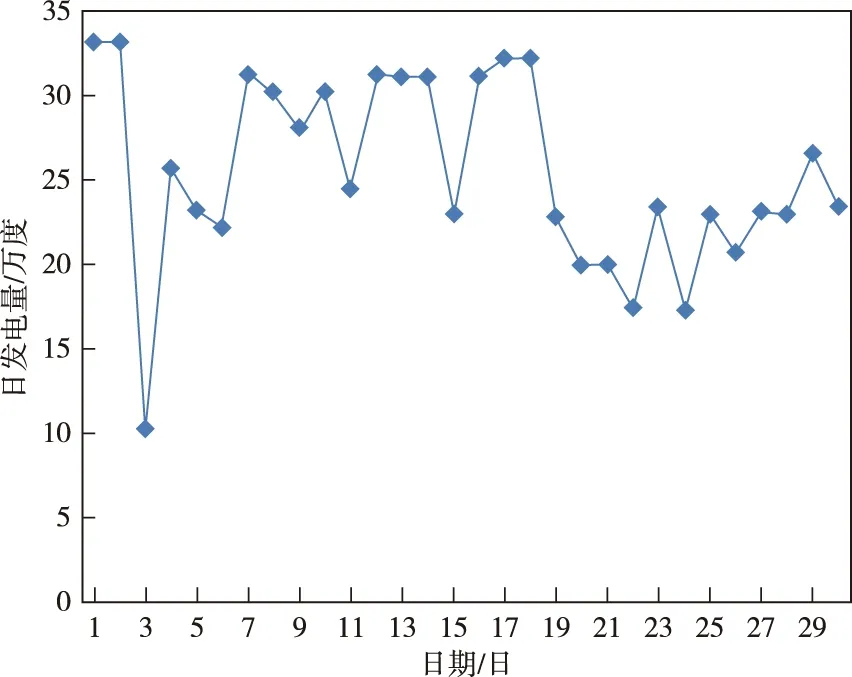

3 设备改造前后发电对比

280烧结环冷机余热发电提升改造设备从2020年12月1日开始,与3条烧结线检修同步安装,于2021年1月3日全部安装完成。经过调试后,在130、180、280三条烧结线上料量基本达到额定上料量的情况,余热电站的发电量有了明显提升。选取调试期间1月14日至1月16日3天的发电情况与改造前2020年11月份的进行比较。2020年11月份280电站日发电量波动较大,日平均发电量25.44 万kW·h,为了使比较结果更有说服力,剔除11月份日发电量波动下降大的日期,选取图8中发电水平较高的日期作为比较的基数,选中日期中,280电站日平均发电量31.19 万kW·h,如图8所示。

图8 电站日均发电量(2020年11月)Fig.8 Average daily power generation of the power station (November 2020)

改造后2021年1月14日至1月16日期间,在130、180烧结上料量为620 t/h,280烧结上料量为540 t/h的情况下,三天的发电量为107.48 万kW·h,日均发电量35.83 万kW·h。余热电站最高出力超过额定18 MW,突破历史新高。

4 结论

采用梯式自密封余热回收技术对烧结环冷机余热回收系统进行技术改造,有利于调整余热回收段的烟气流场,使烧结矿的热量更好地置换出来,提高了余热回收的热效率。在相同条件下,提高了余热回收烟气的温度,余热电站的日发电量提升明显,可取得很好的节能减排效果,有助于实现双碳目标。