DIMINE矿业软件在普朗铜矿生产矿量管理中的应用

羊劲松,吴维虎,2,冯兴隆,吴练荣,赵冰峰

(1.云南迪庆有色金属有限责任公司,云南 迪庆674000;2.中国有色金属工业昆明勘察设计研究院有限公司,云南 昆明650051)

普朗铜矿是滇西北地区近年来揭露的超大型斑岩型铜矿床,采用自然崩落法进行地下开采,开采范围较大,采矿工艺复杂,生产矿量管理没有统一标准。文章以DIMINE三维软件为软件平台,运用三维实体建模技术,构建更新了普朗铜矿地质数据库及矿体三维实体模型,结合地质统计学功能,对矿床资源量进行品位推估,为各级矿量的计算统计、范围划分及生产管理提供了最为直观、精确的依据。

1 生产矿量概述

生产矿量也称三级矿量,是指在设计开采范围内可采地质储量的基础上,按照采矿工程的准备程度划分为开拓、采准和备采三级矿量。生产矿量是保证矿山维持正常生产的重要指标之一,资源的保有量、经济意义及管理水平均会不同程度地影响矿山的生产效益:若矿量不足,将会影响产量的稳定性;若矿量积压过多,则会造成大量的资金累计,同时增高生产经营费用,从而间接提高生产成本[1-3]。企业实际生产过程中,相应的地质勘查程度及采矿方法、回采顺序等是影响生产矿量划分的关键因素[4]。合理生产矿量的划分,同样取决于生产作业设备、中段范围产量规划、出矿率、凿岩率、采准带矿量、开拓带矿量及生产均匀程度等诸多因素[5]。

2 矿床地质特征

普朗铜矿属超大型斑岩铜矿床,矿石储量较大、品位低,矿石为硫化矿,物质成分简单,矿化均匀;矿体厚大、埋藏较浅、倾角较陡。水文地质复杂程度为简单—中等类型;工程地质复杂程度为中等类型。

3 矿床三维地质建模

3.1 地质数据库创建

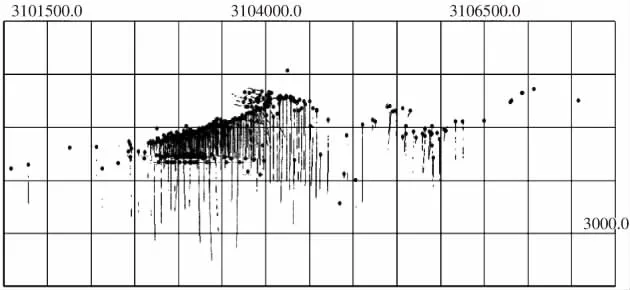

首先,将钻探/坑探工程坐标位置、高程及方位角、Cu化学分析数据进行数字化,分别录入孔口文件、测斜文件及样品文件三个独立的Excel表格文件中(.csv格式);利用 Auto CAD及 Map GIS软件将控制矿体工程所在平、剖面图进行矢量化处理,初步圈定矿体形态。本次研究在原有数据库基础上,补录了首采区基建探矿7~8线范围内33个钻孔原始数据及17 485.16m的坑道数据,更新后的普朗铜矿地质数据库共计445个钻探/坑探/槽探工程中49 602个样品数据,如图1所示。

图1 普朗铜矿地质数据库空间显示图Fig.1 Spatial distribution graph of geological database for Pulang copper deposit

3.2 矿体实体模型

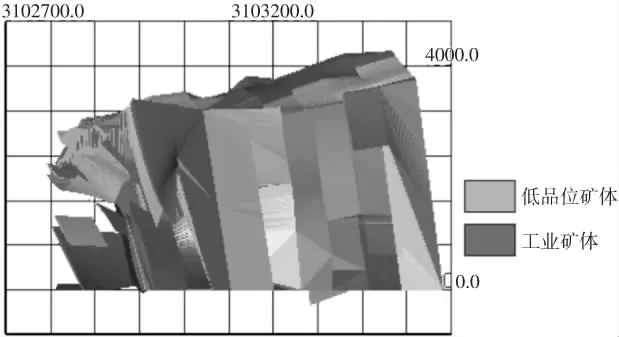

本次创建矿体实体模型的基准为以各勘探线剖面,结合各中段地质平面图,将相邻剖面间同类型、同编号的矿体线框相连。构建矿体模型的具体过程为:(1)将矿区地质地形图按照正确坐标导入DIMINE软件,准确定位各勘探线剖面位置,同时确定模型基线及边界;(2)将各剖面图导入,将不同编号、不同属性的矿体整理至各图层中,同时赋予相应的属性值;(3)将相邻剖面中编号、属性相同的矿体线框利用三角网格模型相连;(4)当矿体形态复杂无法自动连接时,添加控制线及辅助点,独立矿体则按照地质“穿鞋带帽”原则尖灭[6]。本次研究重新对7~8线地质剖面图及3720~3900m共四个中段的地质平面图进行解译,构建了首采区7~8线三维矿体模型,同时更新了整个首采区矿体实体模型,如图2所示。

图2 普朗首采区矿体三维实体模型Fig.2 Three-dimensional model of ore-bodies of initial minery in Pulang mining area

3.3 品位推估

据地质数据库的统计分析,普朗铜矿的品位变化系数为1.33,属较均匀变化型矿化,因此将高于矿床平均品位7倍的样品确定为特高样,并用全矿平均品位的7倍作为特高样的品位值。此外,据矿体II类勘查类型的特征,确定单元块尺寸为8m×8 m×5m,在空块模型中导入构建好的矿体实体模型,利用普通克里格法进行品位插值。由于矿体总体形态较简单且以钻探工程揭露为主,于7~8线之间勘探网度设为80m×60m,沿走向、倾向及厚度方向依次按照740m、400m、50m为搜索半径进行赋值,同时依据勘查类型及控制工程的疏密划分相应的储量级别,综合确定80m×60m、160m×120 m及320m×240m工程间距为探明的、控制的、推断的资源/储量。

4 普朗铜矿生产矿量管理标准

4.1 生产矿量划分

普朗铜矿选用自然崩落法开采,以采掘工程施工进度结合矿体地质可靠程度两个因素划分生产矿量。按采矿准备程度将普朗生产矿量划分为四级。

(1)开拓矿量:指开拓工程及主要运输枢纽及矿井提升、运输、通风等系统已形成,且储量类别达Ⅲ+112类(其中Ⅲ>80%)的矿量。

(2)采准矿量:是开拓矿量的一部分,是在已开拓的矿体范围内,生产探矿完成且采准坑道已完成施工的Ⅲ类储量(>95%)。

(3)待崩矿量分属采准矿量的一部分,包含拉底水平以上、探矿工作已完成的Ⅲ类储量。

(4)存窿矿量是聚矿槽已形成且已崩落在拉低水平以上采区内的矿量,具备出矿条件。

4.2 生产矿量合理保有期

普朗铜矿设计年产量1250万t,四级矿量合理保有期为“5216”:即开拓矿量为5a~7a,采准矿量为2a~3a,待崩矿量为1a~1.5a,存窿矿量为0.5 a~1a。

5 矿量管理

5.1 生产矿量划分中的应用

传统的生产矿量管理多基于传统储量估算方法计算结果确定矿量,且各中段间开采顺序的界定是相对独立的,但在生产实际中,各中段内局部矿块或矿柱需在时空上顺应整体的回采要求,因此传统的生产矿量过于笼统[7]。本次生产矿量的计算研究基于DIMINE软件的地质统计学功能,所得矿量结果准确,并在三维实体模型的基础上,在三维空间内圈定了各级矿量的范围。由图3看出,将划分好的开拓、采准、待崩、存窿范围内的实体模型及建立好的矿体模型导入DIMINE软件平台中,利用块段约束功能进行实际矿体的矿量范围约束,得出首采区KT1矿体的四级矿量的直观三维范围。

图3 三级矿量示意图Fig.3 Schematic diagram of three-class ore reserve

5.2 四级矿量保有量的计算

自然崩落法是一种高效率、低成本的采矿方法,其显著特征是覆岩与崩落矿石直接接触,并在覆岩下出矿,这就要求矿山生产时有着合理的采场结构参数及放矿管理设计。传统的排产设计及矿量均是基于二维平面计算结果进行分析,总体上忽略了矿岩品位的分布及变化规律,未能从三维角度进行矿量的统计及动态管理。本次研究基于DIMINE软件的储量估算结果,在地质储量级别的基础上,进一步对保有量进行计算,分析生产矿量保有情况,提出采掘计划调整建议。

(1)开拓矿量

式中:Qt—开拓矿量(万t);

Q1—开拓范围内拉底水平以上矿量(万t);

Q2—开拓范围内拉底水平与出矿水平之间的

本开拓阶段可采矿量(万t);

Qf—已出副产矿量(万t)。

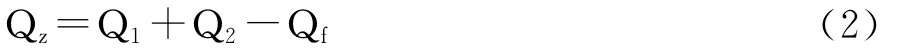

(2)采准矿量

式中:Qz—采准矿量(万t);

Q1—采准范围内拉底水平以上矿量(万t);

Q2—采准范围内拉底水平与出矿水平之间的本开拓阶段可采矿量(万t);

Qf—已出副产矿量(万t)。

(3)待崩矿量

式中:Qd—待崩矿量(万t);

β—崩落面积指数,由可崩性研究结果确定;

S0—可放矿范围内拉底面积(m2);

H—崩落面积范围内矿体平均厚度(m);

ρ—矿石体重(t/m3);

Qf—已出副产矿量(万t)。

(4)存窿矿量

式中:β—崩落面积指数,由可崩性研究结果确定;

S0—可放矿范围内拉底面积(m2);

v—崩落速度(m);

ρ—矿石体重(t/m3);

T—持续崩落时间(d);

Q0—计算范围内已放出矿量(万t)。

5.3 四级矿量保有期分析

矿山设计生产规模为1250万t/a,损失率5%,贫化率5%,自2017年开始,逐年生产能力为360万t、760万t、1000万t,并拟于2020年达产。矿山2017年3月带料试车,四级矿量保有量及保有期计算结果见表1。

表1 普朗铜矿生产矿量计算表Table 1 Computation of three-class ore in Pulang copper deposit

通过表1可知,普朗铜矿试车时,存窿矿量未达到合理保有期,需加强聚矿槽(劈漏)施工。2017年底开拓矿量未达到合理保有期,需调整2017年采掘计划,加快开拓施工。2018年底开拓矿量欠量较大,需加强开拓工程施工开展相应的生产探矿工作。

6 结论

(1)以DIMINE数字软件系统为依托平台,构建普朗铜矿地质数据库及矿体三维实体模型,基于地质统计学原理及方法对资源储量进行划分,探索最优估值策略,计算统计了普朗铜矿首采区KT1资源储量。

(2)利用DIMINE矿业软件工程出图功能,结合矿床地质模型,可直观绘制地质平剖面图,从三维角度揭示矿体地下形态、展布范围及品位分布规律,较之传统二维平剖面圈定更为便捷、高效。

(3)传统储量估算方法基于二维平面图实现,工作冗余、繁杂,本次研究基于DIMINE矿业软件,利用放矿管理功能,根据构建的矿体模型直观圈定四级矿量范围轮廓线,通过块段品位模型对矿体模型进行约束及矿量计算,揭示开采范围,为矿山生产矿量的动态数字化管理提供精确依据,有必要在矿山企业中推广应用。