煅烧条件对模拟高放废液煅烧产物物理化学性质的影响

贺 诚,张 华,李 争,汪润慈

中国原子能科学研究院 放射化学研究所,北京 102413

乏燃料后处理产生的高放废液放射性强、酸性高、腐蚀性大,不能长期储存,必须进行进一步的处理。玻璃固化是目前唯一工程应用的高放废液处理技术。我国自主研制的两步法冷坩埚玻璃固化技术的第一步是将高放废液和添加剂甲酸混合后煅烧,使其转形为固态煅烧产物,称为转形工艺;第二步将得到的固态煅烧产物与玻璃基材在高温熔炉内熔融,最终使放射性核素固定在玻璃网格中形成稳定玻璃固化体的过程,称为固化工艺[1-3]。在两步法冷坩埚玻璃固化工艺里,煅烧产物一方面是转形工艺的产物,能够反映转形工艺的进程和脱硝程度;另一方面作为玻璃固化工艺的原料,其含水率、粒径分布会影响煅烧产物的顺利、稳定出料,其硝酸盐含量会影响玻璃固化过程基础玻璃的投料比例。所以对煅烧产物物理化学性质的研究不光能为高放废液转形工艺参数的设定提供必要的数据支撑,同时也能保证两步法冷坩埚玻璃固化工艺的顺利实现。本工作拟研究不同煅烧条件对煅烧产物的粒径分布、含水率、振实密度、硝酸盐含量等物理化学性质的影响,同时有利于后续进一步的研究在高放废液转形过程中出现的粘壁现象、元素挥发性等问题,为后续工程样机的研制提供可供参考的实验室数据。

1 实验部分

1.1 主要仪器与试剂

YZ1515X 型蠕动泵,保定兰格恒流泵有限公司;MS-H280-Pro型数显加热磁力搅拌器,大龙兴创实验仪器有限公司;HC103 型水分测定仪,梅特勒-托利多有限公司;不同尺寸(18目、50目、100目、200目)的不锈钢标准筛,北京祥宇伟业仪器设备有限公司;ICP5000型离子色谱,美国热电公司;YFK80 mm×80 mm×1 000 mm 电阻炉,上海意丰电炉有限公司制造;HY-100型粉体振实密度仪,皓宇科技有限公司;Nicolit iS5型红外光谱仪(IR),赛默飞世尔公司;ARL ADVANT X 型X 射线荧光光谱分析仪(XRF),美国热电公司。

所用试剂均为分析纯,购自国药集团化学试剂有限公司。

1.2 实验装置

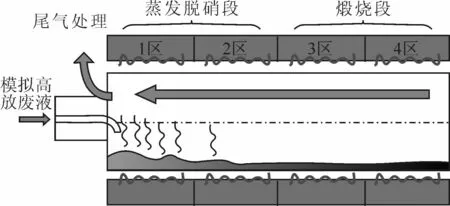

回转煅烧炉实验装置如图1所示,煅烧炉分为蒸发脱硝段和煅烧段,模拟高放废液和脱硝剂甲酸经过进料泵输送至回转煅烧炉的顶端,混合溶液在蒸发脱硝段完成脱硝过程,废液中的大部分水分蒸发;脱硝沉淀和硝酸盐在煅烧段完成煅烧过程,最终形成煅烧产物。实验采用1 m 长的小型回转煅烧炉,设置的蒸发脱硝温度和煅烧温度一致。

图1 回转煅烧炉示意图Fig.1 Schematic diagram of rotary calciner

1.3 实验条件

1.3.1 模拟高放废液的配制 模拟高放废液按照燃耗为45 GWd/t(以U 计)的动力堆乏燃料后处理产生的高放废液组分[4]配制,其中的放射性元素用同族的非放元素代替,具体的化学成分列于表1。模拟高放废液的配制方法如下:首先根据表1中所用的试剂分类,其中除锆以外的硝酸盐用0.5 mol/L 的硝酸单独溶解,氧化物用8 mol/L的硝酸单独溶解。为了避免产生沉淀,硝酸锆和钼粉单独溶解,其中钼粉用质量分数为6%的过氧化氢溶解,硝酸锆用去离子水溶解。溶解完全后将四组分按照一定的顺序(钼粉-硝酸盐-氧化物-硝酸锆)混合均匀获得模拟的高放废液。模拟高放废液在室温下静置5 d不会产生沉淀,其中酸度为2 mol/L,硝酸根浓度为3.4 mol/L。

表1 模拟高放废液的组成Table 1 Composition of simulated high-level liquid waste

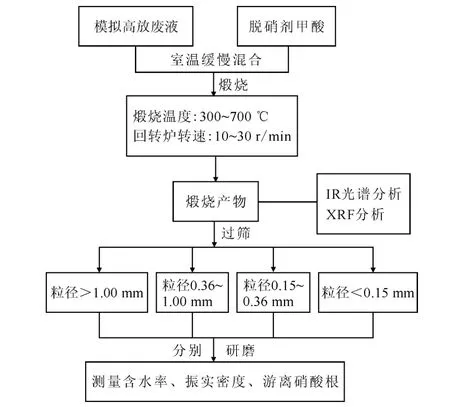

1.3.2 回转煅烧实验 将配制好的模拟高放废液与脱硝剂甲酸按甲硝比(甲酸与硝酸根的摩尔比)为1.6∶1 的比例缓慢混合后以10 mL/min的进料速度加入到回转煅烧炉中煅烧,由于煅烧炉炉程较短,加入甲酸的目的是让废液中的硝酸和部分硝酸盐尽快完成脱硝[5-6]。炉内预先放置一根直径为2 mm 的不锈钢搅拌棒以减少物料在炉壁的粘结现象,最终得到不同温度(300、400、500、600、700 ℃)和回转炉转速(10、15、20、30 r/min)下的煅烧产物,相同的煅烧条件下进行两次重复实验。图2为实验流程图,将得到的煅烧产物过标准筛后分析其粒径分布,分别研磨后测量煅烧产物的含水率、振实密度和游离硝酸根浓度,同时通过红外光谱分析验证含水率和游离硝酸根随煅烧条件的变化趋势。通过X 射线荧光光谱分析煅烧产物中的N 含量从而粗略计算煅烧过程中的脱硝率。

图2 实验流程图Fig.2 Flow diagram of experiment

1.3.3 粒径分布、含水率、振实密度的测量 将得到的煅烧产物分别过18目、50目、100目的标准筛,得到粒径>1.00 mm、0.36~1.00 mm、0.15~0.36 mm、<0.15 mm 范围内的煅烧产物质量分数。为了量化不同煅烧条件下的粘壁程度,将粒径>1.00 mm 煅烧产物的质量分数大小作为粘壁程度的大小。含水率的测量方法如下:先将不同粒径的煅烧产物研磨后分别过100目标准筛,然后称取适量(0.6~0.7 g)该粒径过100目标准筛后的煅烧产物粉末,将粉末均匀撒在水分测定仪的托盘上,合上盖子,在130 ℃下加热干燥,随着水分的蒸发样品质量减少,加热约140 s样品质量减少量不超过1 mg时,将样品质量的减少量除以样品干燥后的质量得到煅烧产物的质量含水率。该煅烧条件下得到的煅烧产物的平均含水率计算公式为:

其中:A为煅烧产物的平均含水率,%;Ai为不同粒径煅烧产物的含水率,%;w i为不同粒径煅烧产物所占的质量分数。振实密度的测量方法:根据国标GB/T 21354-2008[7]的方法,准确称取一定量(m=(20.0±0.1)g)的粒径<0.36 mm 的煅烧产物置于粉体振实密度仪的量筒内(25 mL),设置振动条件为振动次数3 000次,振动频率200次/min,振动幅度3 mm。待振动结束后,读取量筒内煅烧产物的体积V,此时的煅烧产物振实密度(ρ)为:

1.3.4 煅烧产物中硝酸盐含量的测量

(1)游离硝酸根的测量

不同条件下的煅烧产物研磨过200目标准筛后,准确称取0.1 g煅烧产物样品溶于10 mL 的超纯水中,振荡30 min后静置2 h,离心过滤后用离子色谱测量上清液中游离硝酸根浓度。

(2)煅烧产物中N 含量的测量

煅烧产物研磨过200 目标准筛后进行XRF分析,得到煅烧产物中的N 元素含量,通过煅烧产物中的N 元素质量与加入到模拟高放废液中的N 元素质量计算煅烧过程中的脱硝率。

2 结果与讨论

2.1 煅烧产物的质量和形貌

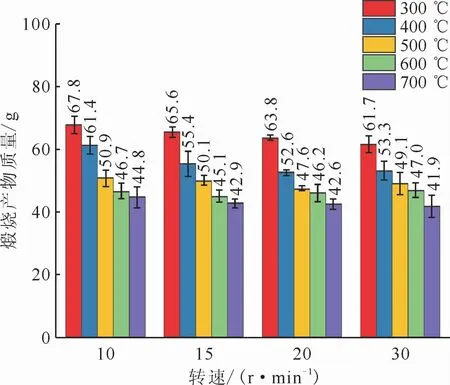

图3为蒸发煅烧0.5 L模拟高放废液收集到的煅烧产物质量,当煅烧条件为300 ℃,10 r/min时收集到的煅烧产物质量最大为67.8 g,随着回转炉转速的增加,煅烧产物在炉内的运动变得剧烈,部分细颗粒的煅烧产物被吹起夹带进入尾气系统,导致质量减少;当转速增加到30 r/min后,收集到的煅烧产物质量减少了6.1 g。而随着煅烧温度的升高,煅烧产物的质量也减少,这归因于硝酸盐的分解,当转速为10 r/min,煅烧温度从300 ℃增加到400、500、600 ℃时损失的质量分别为6.4、16.9、21.1 g。而当煅烧温度升高到600℃以后煅烧产物的质量几乎不变,说明600 ℃后煅烧产物中的硝酸盐几乎分解完全。

图3 收集到的煅烧产物质量Fig.3 Mass of calcinate collected

图4为不同煅烧条件下的煅烧产物形貌图。从图4可以看出,随着回转炉转速的增加,煅烧产物的粒径在不断的减小。这是因为随着回转炉转速的增加,煅烧产物在炉内的运动形式由滑落、塌落和滚落变成较为剧烈的泻落、抛落和离心[8],再加上搅拌棒与物料的摩擦,使得大块的煅烧产物被击碎形成较小的颗粒。随着煅烧温度的增加,煅烧产物的尺寸也在减小。这是因为随着煅烧温度升高,溶液液滴达到过饱和的时间缩短,瞬间成核速率加快,成核数量增多,从而导致所得微粒粒径减小[9]。煅烧产物的颜色随着煅烧温度的增加逐渐变深,由300 ℃时的土黄色变成700 ℃时的黑褐色。

图4 不同煅烧条件下的煅烧产物形貌图Fig.4 Calcinate at different conditions

2.2 煅烧产物的粒径分布

图5为不同煅烧条件下的煅烧产物的粒径分布图。如图5所示,当煅烧温度为300 ℃时,煅烧过程有很严重的粘壁现象,体现在粒径>1.00 mm的煅烧产物所占的比例最高,当回转炉转速在10~15 r/min时,粒径>1.00 mm 的煅烧产物所占的比例达到80%左右,持续的进料会导致粘壁层越来越厚,甚至将整个炉管堵死,严重威胁设备的安全运行。增加转速能较大程度地减缓粘壁现象,转速从10 r/min增加到30 r/min,粒径>1.00 mm 的煅烧产物占比从75.05%降到了38.55%。

图5 不同煅烧条件下的煅烧产物的粒径分布图Fig.5 Particle size-distribution of calcinate at different conditions

煅烧温度为400 ℃时,煅烧产物的粘壁现象仍然存在,从图4 可看出煅烧产物的尺寸较300℃时有所减小,且在转速为10 r/min时粒径>1.00 mm 的煅烧产物比例从300 ℃时的75.05%降到了54.91%,而当回转炉转速从10 r/min增加到30 r/min时,粒径>1.00 mm 的煅烧产物比例从54.91%降低到了35.25%。

煅烧温度为500 ℃后,收集到的煅烧产物尺寸更小也更均匀,这是因为随着温度的升高,一方面废液的蒸发强度增加,大部分的液滴在接触炉管壁时表面已经干燥,发生粘壁现象的概率降低[10];另一方面,温度升高硝酸盐分解速率加快,硝酸盐分解产生的大量氮氧化物会将粘壁的煅烧产物冲破脱落,使其粒径减小[11]。

2.3 煅烧产物的含水率

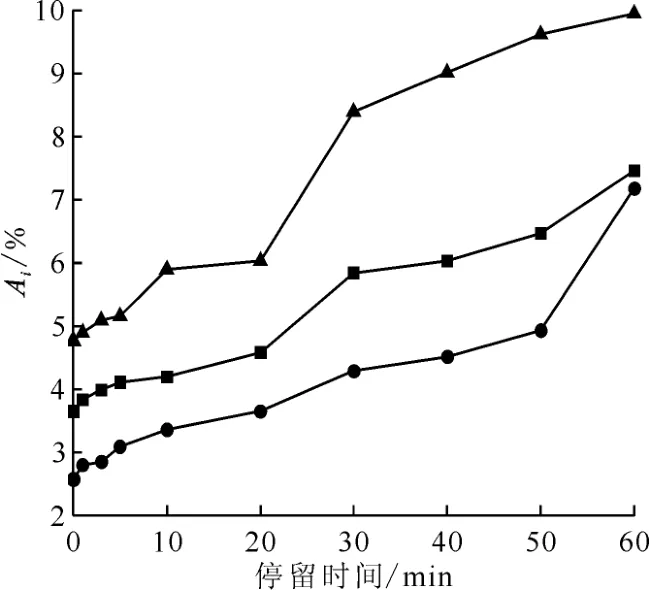

由于煅烧产物容易吸收空气中的水分,为了尽量准确地测量其初始含水率,研究了不同粒径煅烧产物研磨到同一粒径(<0.15 mm)后的含水率随其在空气中的停留时间的影响(空气相对湿度(RH)为50%~60%),结果示于图6。由图6可知,煅烧产物在空气中有明显的吸水现象,且60 min后尚未达到饱和,不过在刚开始的5 min内,煅烧产物的含水率增加不很明显,粒径>1.00 mm、0.36~1.00 mm、0.15~0.36 mm的煅烧产物含水率分别增加了11.1%、7.8%、16.8%。所以为了能准确测量煅烧产物的初始含水率,应尽量减少煅烧产物在空气中的停留时间,从煅烧炉掉落的煅烧产物应立即过完标准筛后装入密闭的自封袋内保存,同时煅烧产物应在自封袋内研磨,研磨完后马上测量含水率。煅烧产物从炉管掉落到开始测量含水率所经历的时间应控制在5 min以内。

图6 不同粒径煅烧产物在空气中的含水率Fig.6 Moisture content of calcinate with different particle sizes in air

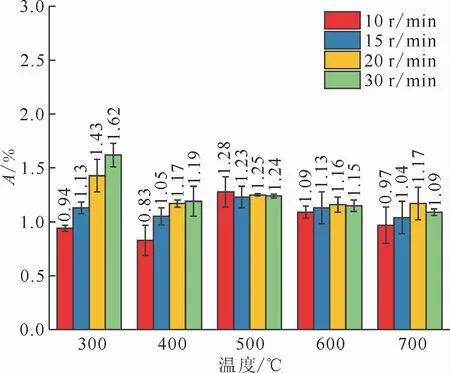

图7为不同煅烧条件下的煅烧产物的平均含水率。从图7可以看出,煅烧产物的平均含水率均小于2%,其大小主要受平均停留时间(MRT)的影响[12],300 ℃时煅烧产物的粘壁现象很严重,随着转速的增加粘壁现象改善,使得MRT 缩短,所以平均含水率随转速的增加而增加。而随着温度的升高,转速对粘壁现象的改善作用减弱,转速对平均含水率的影响变小。煅烧产物的平均含水率随着煅烧温度的升高而降低。煅烧产物的水分来源于两方面:一方面是水蒸气在炉管内回流将一部分的煅烧产物重新润湿,煅烧产物中的水分经历“被蒸发—润湿煅烧产物—又被蒸发”的循环过程,直至水分完全蒸干;另一方面是煅烧产物出料时吸附冷空气中的水分。煅烧温度越高,水蒸气的蒸发速率越快,循环过程越快,导致含水率越低,但在出料时由于煅烧产物与空气的温差越大,吸附空气中水分的速率越快。由于以上两方面的原因,使得测量的煅烧产物平均含水率在500 ℃后几乎不变。

图7 不同煅烧条件下煅烧产物的平均含水率Fig.7 Average moisture content of calcinate at different conditions

2.4 煅烧产物的振实密度

密度的测量归根到底是体积的测量。规则物体的体积易于计算。而对于不规则物体的体积,可以用阿基米德排水法进行测量。为此本工作采用排溶剂法测量了煅烧产物在不同溶剂中的密度,结果列于表2。图8为煅烧产物在不同溶剂中的溶解情况。由表2可知,用不同溶剂测出的煅烧产物密度不同,结合图8可知,煅烧产物在溶剂中越浑浊,测得的密度越大,这可能与煅烧产物在溶剂中的溶解度有关。

图8 煅烧产物在不同溶剂中的溶解情况Fig.8 Dissolution of calcinate in solvents

表2 不同溶剂中煅烧产物的密度Table 2 Density of calcinate in different solvents

但煅烧产物在不同溶剂中的溶解度较难测出,且体积读数的误差大。所以本实验将煅烧产物统一当成粉体来对待,将用于粉体的振实密度来近似等于煅烧产物的密度。

煅烧产物的振实密度示于图9。如图9 所示,煅烧产物的振实密度随煅烧温度的升高而增加,这是因为温度越高,煅烧产物中的硝酸盐含量越低,氧化物含量越高,而同种元素的氧化物密度高于硝酸盐密度所致。当煅烧温度超过400℃后煅烧产物的振实密度基本保持在1.7~1.8 g/cm3。煅烧产物的振实密度越高,能包容的放射性核素越多。

图9 不同条件下煅烧产物的振实密度Fig.9 Tap density of calcinate at different conditions

2.5 煅烧产物中的硝酸根含量

煅烧产物中的游离硝酸根浓度很低。废液中的硝酸在煅烧炉中蒸发分解,废液中的硝酸盐在煅烧段受热分解,且大部分的硝酸盐分解温度较低,300 ℃时游离硝酸根的浓度为0.03 mol/L,随着煅烧温度的升高,硝酸盐分解得更彻底,到600℃时,煅烧产物中游离硝酸根的浓度接近于0。转速的增加会使煅烧产物在煅烧炉内的平均停留时间(MRT)减小[13],相同的温度下分解的硝酸盐的量更少,使其游离硝酸根浓度增加,当转速从10 r/min增加到30 r/min时,游离硝酸根的浓度从0.001 mol/L增加到0.004 mol/L。

通过测量游离硝酸根的含量,可以定性了解煅烧产物中的硝酸盐含量,为了定量地了解煅烧产物中的硝酸盐含量,对煅烧产物进行XRF分析得出煅烧产物中的N 元素含量,结果示于图10。从图10可知,N 质量分数随煅烧温度的升高而降低,煅烧温度为300 ℃时,N 质量分数在4%左右,当煅烧温度升高到700℃后,N 含量低于仪器的检测下限,这与游离硝酸根的结论基本吻合。假设煅烧产物中的N 全部来源于硝酸盐,根据煅烧产物中的N 含量与模拟高放废液中N 含量可以算出不同煅烧条件下的脱硝率η:

图10 不同煅烧温度下煅烧产物的C、N、O 含量Fig.10 C,N,O content of calcinate at different temperatures

式中:mN1为煅烧产物中N 的质量(收集到的煅烧产物质量与N 元素质量分数的乘积);mN2为模拟高放废液中N 的质量(废液中硝酸根的物质的量浓度、煅烧模拟高放废液的体积和N 的相对分子质量的乘积)。

煅烧产物的脱硝率在89%以上,且随温度的升高而升高。当煅烧温度为300 ℃时,脱硝率为89.2%;煅烧温度为400 ℃时,脱硝率为94.3%;煅烧温度为500 ℃时,脱硝率为98.0%;煅烧温度为600℃时,脱硝率为99.0%;煅烧温度为700℃时,脱硝率为100.0%。

2.6 煅烧产物的红外光谱分析

同时对煅烧产物进行了红外光谱分析,其IR图谱示于图11。图11中1 629、3 430 cm-1为吸附水中O—H 的弯曲、伸缩振动[14],随着煅烧温度的升高,振动峰的强度逐渐减弱,说明吸附水的含量逐渐下降,这与含水率的变化规律一致。1 471、1 047、743 cm-1为NO-3的伸缩振动[15],1 336 cm-1为NO-2的伸缩振动[15],煅烧产物中有硝酸盐和亚硝酸盐存在,当煅烧温度在400 ℃时亚硝酸盐分解完全,600 ℃后硝酸盐分解完全,这与游离硝酸根和XRF的结论一致。

图11 煅烧产物的IR 光谱图Fig.11 IR spectrum of calcinate

3 结论

高放废液在转形的过程中,随着温度的升高,粒径>1.00 mm 煅烧产物的比例下降,且粒径分布更趋于均匀,煅烧温度从300 ℃升高到600 ℃后,粒径>1.00 mm 煅烧产物的比例由约80%降到了约30%(10 r/min),能实现煅烧过程中的顺利出料。继续升高温度粒径分布变化很小,同时可能会导致煅烧产物过度烧结。转速对粒径分布的影响随着温度升高而减弱,回转炉转速过快还会导致极细的煅烧产物被夹带进尾气。综上,本研究推荐的模拟高放废液转形工艺温度为600~700 ℃,转速为15~20 r/min。此时煅烧产物中的平均含水率小于2%,振实密度在1.7 g/cm3左右,脱硝率达到99%以上。