以三氟化硼为原料制备硼粉工艺的研究进展

曾 静,胡石林,吴全峰,周文辉,齐 鑫

中国原子能科学研究院 核技术综合研究所,北京 102413

硼粉是一种重要的硼精细化工产品,一直被西方国家视为重要的战略物资。硼具有高的质量能量密度(58.74 kg/g)和体积能量密度(173.45 kg/cm3)及清洁燃烧的特性,是目前已知能量最高的固体火箭推进剂之一,有望成为未来固体火箭冲压发动机的最佳推进能源[1]。硼粉是炸药引信中延期药的重要组分。硼粉还是制备B4C、BN、CaB6、TiB2及卤化硼等硼化物的重要原 料[2-4]。硼元素具有优越的屏蔽中子和抑制俘获γ射线的核特性,将硼加入到钢中可制成硼钢[5]。硼钢兼有较大的快中子慢化性能、热中子吸收性能、γ射线屏蔽性能以及优良的强度和韧性等物理性能,是辐射防护中用量最大的材料之一。含硼1%~2%(质量分数,下同)的高硼钢已作为核反应堆的热中子屏蔽、控制棒以及核废料的存储架的制作材料。含硼0.5%~0.7%的304钢,硼分布均匀,具有良好的延展性和足够的抗腐蚀性能,是核废料架的结构材料与快中子慢化、热中子吸收材料[6-7]。除此之外,富集10B粉在中子探测、军事装备及放射性治疗等领域也有广泛的应用[8-9]。

以BF3为原料制备硼粉的工艺路线有多种,主要有金属热还原法[10-13]、熔盐电解法[14-15]、气相沉积法[16-17]。目前,镁热还原法是国内能够实现工业化生产硼粉的唯一方法[18]。镁热还原法虽然在国内得到应用,但是生产出的硼粉纯度和产率均较低,要想生产出高品质硼粉更是一种奢望。20世纪80 年代以来,美国、日本、德国均加强了制备高纯硼粉的研究,但很少有公开报道。因此,本文通过对三种制备方法所制得产品的产率、纯度及各制备方法的优缺点进行分析,总结提出一条高效、低能且适合工业化的制备高纯硼粉(纯度大于99%)的生产工艺路线。

1 金属热还原法

以BF3为起始原料,先制备硼酸(H3BO3),硼酸再脱水生成氧化硼,然后用金属热还原氧化硼制备硼粉。

1.1 硼酸的制备

硼酸的制备主要有两种方法,即无机水解法和有机酯化法[19-21]。

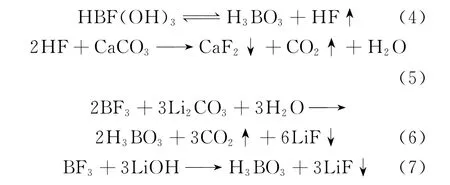

无机水解法是在水介质中,BF3逐步水解脱氟,生成一系列羟基氟硼酸,再通过加入脱氟剂推动反应向生成H3BO3的方向进行,最终得到硼酸[22]。常用脱氟剂有:CaCO3[20,23]、Li2CO3[24]、LiOH[24]。采用CaCO3作为脱氟剂,反应机理如式(1)—(5)。反应完成后对反应液进行抽滤或离心除去固体,所得溶液经加热浓缩、降温结晶、干燥,得到最终产物H3BO3晶体。文献[25]中所得硼酸产率为95%~98%。Zhang等[23]得到的硼酸产率最高为97.2%。CaCO3作脱氟剂有原料价格低、收率较高、反应监测便捷、环境友好等优点,适合工业化生产。缺点是难彻底除去CaF2等杂质,H3BO3纯度较低(94.1%)。当反应温度为98 ℃时,需5 h完成反应,在50~60 ℃下,则需28 h 才能完成反应[23]。用Li2CO3、LiOH 作为脱氟剂,反应如式(6)、(7)。

锂化合物作脱氟剂的优点是LiF沉淀颗粒较大,较易除去;缺点是反应速率较慢,所需反应时间长。而CaF2易凝胶化,除去需要抽滤甚至离心[24]。Li2CO3作为脱氟剂,100 ℃下需回流12 h,产率大于96%[26]。LiOH 作为脱氟剂,100 ℃下需回流15~25 h,产率为97%[27]。

有机酯化法即在有机相中,以甲醇(CH3OH)作为反应介质,BF3与甲醇钠(NaOCH3)或甲醇钙(Ca(CH3O)2)反应生成硼酸三甲酯(B(OCH3)3),再水解得到硼酸[21,28],反应方程如式(8)、(9)。

Ca(CH3O)2作脱氟剂与NaOCH3作脱氟剂的反应机理相似。Zhang等[28]以Ca(CH3O)2作脱氟剂,在55 ℃下、反应30 h后,得到的硼酸三甲酯的最高产率为92%,由硼酸三甲酯水解得到硼酸的最高产率为93.54%。得到的硼酸纯度为核级硼酸。因此,最佳条件下得到的硼酸最终产率为86%。有机酯化法优点是产品纯度高(99%以上)[28-29],反应温度较低,监测便捷,但存在产率不高[28-30]、反应时间长、原料昂贵、环境不友好等缺点。

1.2 氧化硼的制备

硼酸脱水后可生成氧化硼。氧化硼为无色玻璃状固体或粉末,有结晶型和无定形两种[31]。随着气相中的水蒸气和硼酸的总压力的不同以及硼酸中含有的其他种类的硼酸的不同,H3BO3的脱水过程也不同,生成的氧化硼结构也不同。当气相中水蒸气及硼酸的总压力为1.3×103~2.0×103Pa时,硼酸在90 ℃开始发生脱水反应,脱水后可得纯度98.56%以上的粉或粒状无定形氧化硼[26]。加热速度太快或加热时压力太大将导致混合物膨胀或烧结,阻碍最终的完全脱水。当气相中总压力为2.6×103~6.7×103Pa时,硼酸在脱水过程中会生成偏硼酸(HBO2)及组成不定的化合物(xB2O3·yH2O)这两种中间化合物,然后再脱水生成氧化硼。反应如式(10)—(12)[26]。

当气相中总压力为8.7×103~1.3×105Pa时,硼酸在101~156 ℃时脱水转变为HBO2,然后在147~178℃时生成一种溶液,该溶液继续脱水则可得到一种黏稠的、可抽丝的液体。当蒸汽总压为2.3×104~1.0×105Pa时,若在硼酸中含有β-HBO2,则会促进黏稠液体的生成。在此条件下,H3BO3可在118~144℃时转变为HBO2,在179~194 ℃时进一步分解生成黏稠的液体。随着温度的升高和水分不断的减少,物料逐渐变黏稠。当温度达到350~400℃时,大部分的水分被脱除。650 ℃以上则熔融体产生大量泡沫,最终将温度保持在800~1 000 ℃,灼烧脱水后自然冷却成玻璃状固体氧化硼。

1.3 硼粉的制备

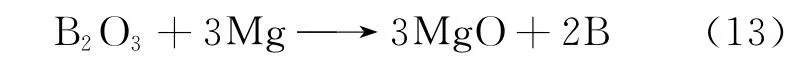

1.3.1 镁热还原法制硼粉 镁热还原法是指用镁热还原B2O3制备无定形硼粉[32]。此法能制备较纯净的单质硼,且操作比较方便,也是目前最常用的生产无定形硼粉的方法。镁热还原法制备硼粉的主反应为式(13)[13,33]。

在惰性气体保护下对氧化硼和镁粉进行球磨混料处理,不仅能使物料的粒度缩小,达到原料混合最大均匀性,而且能使物料原先的晶体结构破坏,产生晶相上的相互结合,使氧化硼与镁粉之间的反应界面大为增加,反应活性提高,使物料能很容易引发自蔓延高温合成反应。镁热还原的燃烧产物为MgO 和单质无定形硼,还有大量尚未反应的B2O3与MgO 组成的B-Mg-O 三元化合物及少量硼镁化合物如MgBx,可能还有少量剩余的金属Mg及还存在极少量因不锈钢反应容器带进来的Fe杂质。采用HCl酸浸,除去残余B2O3、MgO、Mg等杂质。这些水溶性氯化物通过水洗后除掉。再经二次酸洗和水洗后过滤、烘干即得w(B)为85%~90%[34]的非晶态硼粉,伍继君[35]将燃烧产物进行酸浸水洗后,当杂质溶出率为90.1%时,所得硼粉的产率为41%。而郭丽芬[36]在进行6次酸浸水洗后得到纯度90.25%硼粉的产率更是低到只有6.1%。

1.3.2 粗硼提纯 粗硼中Mg和O 含量高,可能来源于固态硼粉中包裹的未被洗掉的Mg及少量硼镁化合物如MgBx和B-Mg-O 化合物等杂质。加入B2O3或者加入氟钾盐[37]高温熔炼,再进行湿法提纯,除去未被除掉的Mg、MgBx及B-Mg-O化合物等杂质。除了化学提纯法还有其他物理提纯方法如区域熔炼法。85%左右粗硼添加KF和KBF4反应,湿法处理后的硼粉中w(B)=91%,加KHF2提纯,湿法处理后的硼粉中w(B)可达93%,加KBF4和KHF2混合物提纯,湿法处理后的硼粉中w(B)可达95%,O 和Mg含量均较低。加KBF4、KHF2和KF混合物提纯,湿法处理后的硼粉中w(B)可达95%以上。

1.3.3 KBF4的制备 由于添加KBF4进行高温熔炼提纯,需加入新的含硼物质,因此,需以BF3为原料制备KBF4。KBF4的制备方法主要有以下两种。

1)气-固反应法:将气体BF3通入放有多孔固体KF的容器中,两者接触在一定条件下反应生成KBF4。此方法过程控制要求严格,反应不均匀、效率低,对原料的要求也非常高。

2)水溶液法:将一定浓度的钾盐溶液与以BF3为起始原料得到的HBF4或H3BO3反应得到KBF4水溶液,然后除去其中的自由水和结合水。BF3在水中可发生逐步水解反应(式(1)—(4)),最终生成H3BO3和HF(式(14)),而BF3和HF反应会生成HBF4,总反应过程如下[38]:BF3水解脱氟的各步反应(式(1)—(4))均为放热反应,升高温度从动力学和热力学上都促进了反应朝生成H3BO3方向进行;HBF4主要由可逆放热反应(式(15))生成,高温抑制该反应,因此,低温下有利于HBF4的生成。

HBF3OH、HBF2(OH)2及HBF(OH)3几种羟基氟硼酸根能很快达到平衡,且易交换F-。但HBF3OH 形成HBF4的过程相当慢,且一旦生成相当稳定,不易水解[22]。水溶液法制备KBF4又可分为以下几种:

(1)BF3+KF直接化合法:

(2)HBF4+KF化合法:

(3)HBF4+KOH/KHCO3化合法:

(4)H3BO3+HF+KF 化合法:

文献[26]提出HBF4和KCl反应制备KBF4,产率为98.7%,纯度为99.55%。韩汉民[39]指出在含HF的滤液中加入H3BO3和KOH 制备KBF4。在w(HF)=7.86%的废液中加入3.3 g硼酸,得到6.6 g KBF4,产率达到99%。此生产工艺中的关键点有以下几点:(1)原料的纯度直接影响产物KBF4的质量;(2)加料方式影响KBF4产品的粒度、纯度以及转化率,采用氢氟酸溶液和氯化钾、硼砂的混合液同时滴加合成KBF4,则KBF4产品粒度<45μm的粒子质量分数小于30%,且长期存放不易结块;(3)反应溶液的浓度影响母液量、反应速率以及生产成本。KCl溶液浓度太大或太小会导致生成的产品粒度较细,难于过滤或洗涤不彻底。

采用金属热还原法以BF3为原料制备硼粉工艺中设备要求较低,且适合工业化,但工艺路线长,操作繁琐,硼源损失较多,纯度品级无法达到高纯,回收或排放的化工污水量大。其工艺流程示意图示于图1。

图1 金属热还原法制备硼粉的工艺流程图Fig.1 Process flow chart of preparing boron powder by metal thermal reduction method

金属热还原法制备硼粉工艺过程中制备的H3BO3、B2O3、粗B、高纯B及KBF4的纯度、产率及其制备方法优缺点总结列入表1。

表1 金属热还原法制备硼粉工艺过程中各物质的纯度、产率及其制备方法优缺点Table 1 Purity,yield,advantages and disadvantages of various substances in process of preparing boron powder by metal thermal reduction method

2 熔盐电解法制备硼粉

2.1 氧化硼或KBF4 为硼源熔盐电解制备硼粉

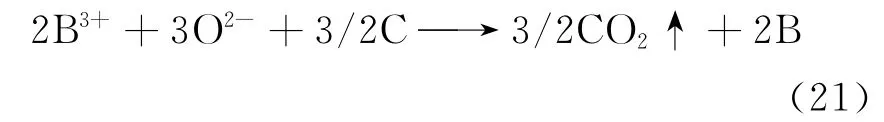

电解硼的化合物为KBF4[40-42]、氧化硼[43]、碳化硼[44]。采用氟硼酸盐而非氧化硼能避免氧的污染、提高纯度、降低电解温度。但KBF4在高温下分解会使操作环境恶劣且原料损失。碳化硼原料较难得到且电解设备复杂。采用氧化硼为电活性物质其反应如式(21)[45-46]。

采用KBF4为电活性物质其反应如式(22)[47]。

对KBF4-KCl体系的熔融电解制备硼粉,其反应机理有认为是先由KCl分解形成游离的K,再由K 置换KBF4中的B,使B 附在阴极上沉积得到。Pala等[48]和Shi等[49]则认为KBF4中的元素B在阴极上一步还原为单质硼,为简单的三电子可逆反应,且受扩散控制。

电解质体系通常分为碱金属或碱土金属的氟盐体系、氯盐体系、氯盐和氟盐的混和体系[50-51]。三种体系的优缺点如下:(1)氯盐熔点低,比重小,可以在较低的温度下电解,但其又具有蒸气压大、电解质挥发严重、溶解氟硼酸钾能力差等缺点;相反氟盐对氧化硼的溶解就好一点,电解质挥发也轻一点;(2)由于强的阳离子极化效应Li+>Na+>K+,BF-4在熔盐中的稳定性顺序为LiCl<NaCl<KCl;(3)还原产物中氯化物较易溶于水,所以后续产物分离较容易;氟盐体系由于含有一些氟硼酸盐,分离较难;(4)氟盐体系对材料的腐蚀较大,因此氟盐体系中制备的产品纯度最低。

Cooper[51]采用KBF4-KCl体系用电解法制备出了纯度为99.51%的高纯硼粉。Ashish等[15]采用KBF4-KF-KCl电解制备10B粉,粗硼纯度为95.9%,经化学提纯后为97%。为了使富集10B的最少化损失小于10%,他们对酸浸废水中的10B进行了回收。Subramanian等[52]指出在KBF4-KF-KCl电解体系中可得到纯度96.8%、产率90%的硼粉。以B4C为阳极,KBF4-KF-NaCl为电解质,可在阴极上沉积得到纯度99.8%、产率82%的硼粉。在Cooper的另一份专利US2984605[53]中描述了在KBF4-KCl-B2O3体系中制备硼粉的方法,但其纯度比前一方法要低一些,只能达到90%~97%左右。Nies等[54]使用了KCl-KF-B2O3作为熔盐体系,其产品纯度为93.7%~97%。

2.2 氧化硼阴极脱氧还原制备硼粉

熔盐直接电解还原固态金属氧化物提炼金属工艺(FFC工艺)采用固体氧化物为阴极,石墨棒或铂等材料为阳极,在低于金属单质熔点的温度下,在氯化物熔盐中直接电解还原制成固态金属单质[55-57]。该方法大大降低原料对材料设备的腐蚀,被称为绿色环保工艺,而且可以实现连续化生产。

2002年Metalysis(前身为Ltd)公司除了用FFC法开发研究Ti、Cr及Ta金属材料之外,还研究用此方法制备Si等非金属以及金属的碳化物。目前,美国、日本、法国及我国等都在积极开展太阳能电池硅制备新工艺的研究[58-60]。2006年,用FFC 法成功制备出公斤级的Ti、Si和U。目前,电脱氧法可以制备5N 以上纯度的单质硅。此外,该方法还能够用来制备合金,如Nb3Sn、Nb Ti、NiTi、NdFeB、Ni2MnGa 及金属硼化物MBx。胡小峰等[61]指出可用FFC 法制备的非金属元素中含有B,但目前国内和国际上还未见采用B2O3阴极脱氧还原制备硼粉的研究报道。

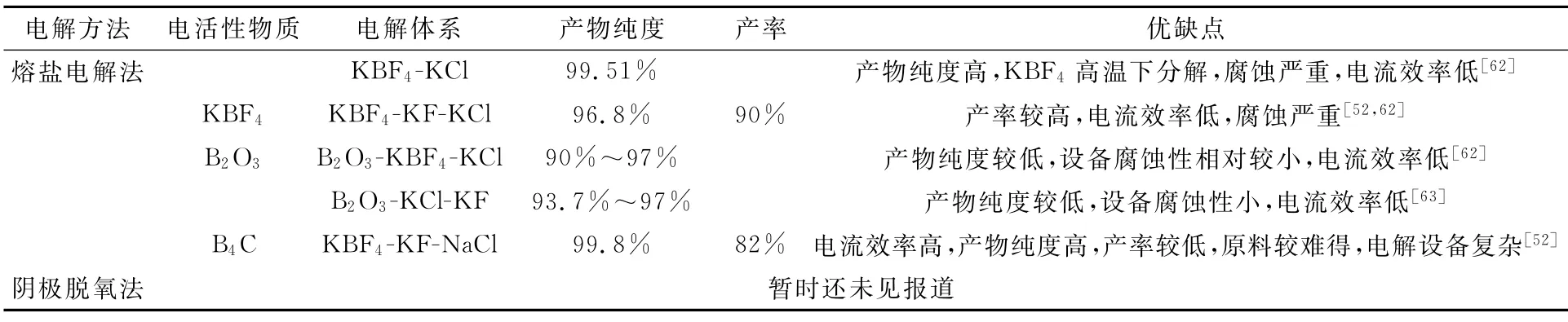

电解法制硼有工艺流程短、一次制备纯度高的优点,但由于原料及电解质的强腐蚀性严重制约了电解法在工业上的应用,目前仍适合于实验室研究。电解法制备硼粉工艺中不同电解体系下制备的硼粉的纯度、产率及其优缺点列入表2。

表2 不同电解体系下制备的硼粉的纯度、产率及其优缺点Table 2 Purity,yield,advantages and disadvantages of boron prepared under different electrolytic systems

3 气相沉积法制备硼粉

以BF3为起始原料,先制备乙硼烷(B2H6),再通过乙硼烷裂解制备硼粉。

3.1 乙硼烷的制备

1)BF3和金属氢化盐反应

从BF3出发制备B2H6的方法有很多,最常见的是用Li H、Na H 等金属氢化物和BF3直接反应得到B2H6[64-65]。

BF3气体和金属氢化物在无溶剂存在的条件下几乎不发生反应。在有机溶剂中,BF3以BF3配合物形式参与反应,金属氢化物悬浮在溶剂中,形成一个液-固反应体系。此反应机理复杂,副产物众多,以Li H、BF3在乙醚溶剂中的反应为例,主反应如式(23)—(25)。

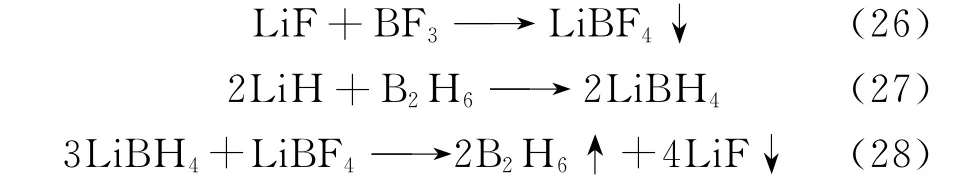

而主要的副反应如式(26)—(28)。

此外,还有LiBHF3、LiBH2F2、LiBH3F、LiB2H7等副产物生成。

为了提高反应的产率,令反应倾向于先生成LiBH4,并且避免生成LiBF4,以少量(CH3O)3B作为促进剂,在乙醚溶剂中进行反应,乙硼烷的最终产率为88%[66]。

2)BF3和金属硼氢化盐反应

BF3和金属硼氢化盐反应被认为是具有大规模工业化潜力的B2H6制备方法之一。此方法可以分为三类:直接在溶剂中反应、直接在无溶剂环境中反应以及先制备金属硼氢化物,再与BF3发生反应。

BF3可以直接和一些金属的硼氢化盐在溶剂醚中反应,生成B2H6。在25 ℃下,NaBH4和BF3乙醚配合物在二甘醇二甲醚溶剂中发生反应得到B2H6和NaBF4,当B2H6生成后,立刻与溶解在醚中的NaBH4反应,生成NaBH4·BH3[67]。Kanth 等[68]尝试向三甘醇二甲醚溶剂中 按n(AlCl3)∶n(NaBF4)=1∶3 加入了AlCl3,让NaBH4-BF3-AlCl3体系在室温下反应6 h,B2H6的产率为94%。金属硼氢化盐和BF3的反应也可以在无溶剂条件下进行。将BF3气体加入到装有NaBH4或LiBH4的反应器中,用液氮对反应器进行冷却,液氮作用下BF3气体会在硼氢化盐的表面冷凝;随后升温至0~50 ℃,令BF3恢复为气态,并将体系气压维持在1~6个大气压,在此条件下反应4~12 h,以约95%的产率得到B2H6[69]。反应如式(29)。

前两条路线均需要提前制备硼氢化盐,若作为B2H6的制备方法需要进行额外的原料制备步骤。由于金属硼氢化物本身是金属氢化物和BF3反应的副产物之一,故而研究人员尝试直接用BF3和金属氢化物制备金属硼氢化物,再和BF3反应制备B2H6。

Boldebuck等[70]设计了一个方案:在0~10 ℃下向乙醚介质中预加入部分BF3和全部Li H,混合后加热至20 ℃,令其发生反应制备LiBH4;待反应不再放热后,加入剩余BF3,在室温下进行第二步反应得到B2H6;控制预加入15%~35%的BF3的量,此时总反应产率约在84%左右。另一个方案是在30~35 ℃下,将全部Li H 和总量75%的BF3加入到一个加压的、含乙醚溶剂的密闭容器中,随着B2H6生成,反应器内压力上升,B2H6和过量的Li H 反应生成LiBH4,副产物LiBF4也与LiBH4反应转化成LiF和B2H6;待反应器内气压基本不变后,再加入额外25%的BF3;此方案B2H6的最高产率为95%[71]。

目前,B2H6的工业化生产已经完成,但各国对他的具体生产条件都处于保密状态[72]。

3.2 气相沉积法制备硼粉

硼能形成多种氢化物,如B2H6、B4H10、B5H9、B10H14等。最简单的硼氢化合物为乙硼烷(B2H6)。在300~900 ℃之间B2H6热裂解制得无定形硼粉,1 000~1 500 ℃下热裂解为晶体硼[3],反应式为式(30)。

Umemoto等[73]发现在加热的钨丝表面很容易发生B2H6裂解,但在没有通入H2的条件下,B原子和BH 自由基的生成效率很低,认为一个乙硼烷分子降解为两个BH3自由基,B 和BH 的产生是通过BH3发生氢转移反应得到的。反应机理如式(31)—(36)。

由于B2H6分子呈缺电子不稳定状态,因此,B2H6分子容易形成聚合型分子。即使没有催化剂,不同温度下,硼烷也能相互转变。根据Ma等[74]研究计算得出,除发生主反应生成BH3自由基外,还会生成B3H7、B4H10等硼烷。因此,产物除生成目标产物硼粉外,很可能还有未反应完全的B2H6及副产物H2、B5H9、B5H11、B4H10、B6H12、B10H14等气体或固体硼氢化合物。为了使硼元素回收率达100%,必然需对副产物进行回收处理。低级硼烷化合物在水中可发生水解反应生成硼酸和水。裂解B2H6制备B5H9指出硼烷裂解得到的非挥发性固体可通过与蒸馏水反应而去除[75]。但在更高温度600~900 ℃下裂解得到的非挥发性固体的具体成分及水解强度未见文献报道,还有待进一步研究。

目前气相沉积法主要是采用金属丝或硼棒为沉积基体,在实验室少量制备硼粉。由于沉积速率太慢,为了提高沉积速率,而不至于降低硼粉纯度,提出采用流化床-化学气相沉积(FB-CVD)技术[76]制备硼粉。该方法具有化学气相沉积均匀、材料传质传热性能良好且产物单一等优点,是近几十年来发展起来的一种重要材料制备技术。在用FB-CVD 法制备多晶硅工艺中,以硅烷(Si H4)为原料,在500~800 ℃下进行热解,热解率达99%以上,此方法制备多晶硅反应温度低,化学沉积速率快且系统不含氯,使用粒状多晶硅,同时启动再加料系统,可使单晶硅制造成本降低40%,产量增加25%,是目前争相研究的热点[77]。但由于受技术壁垒、控制系统复杂以及较高的安全生产性等原因,2017 年为止世界上能商业化运行Si H4流化床的公司只有REC 和MEMC,对外均保持严格的技术封锁,对工业级流化床的设计介绍大部分以专利形式公开。目前国内对该工艺的研究还处于摸索阶段,还未能掌握此技术。

用硼颗粒作种子料,通过气流保持种子料为悬浮状态,使反应物与反应器壁保持较少接触,减少杂质。该方法生产能耗低,未反应气体可循环使用且保持较高反应速率,且能连续生产。Naslain等[78]用流化床技术还原BBr3。利用此技术在950 ℃时能达到1 g/(cm2·h)的沉积速率,一次循环BBr3制备硼粉转化率为60%,纯度99%以上。文献[79]以B2H6或B10H14为原料,粒径为150~200 nm 的硼粉为种子料,采用流化床技术,床温为500~600℃,得到纯度为99.999 5%以上电子级硼粉。而国内目前还未见采用FB-CVD技术制备硼粉的相关专利和文献。

流化床反应体系中颗粒的流化过程是一个复杂过程,流化规律受众多参数影响。与普通粉体颗粒流动相比,无定形硼粉粒径一般在2μm 以下,属于Geldart C类颗粒。由于其粒径较小,颗粒之间存在较强的黏附作用,易发生颗粒团聚现象,难以正常流态化,常产生节涌和沟流,其产生的主要原因是颗粒间的黏性力大于流体施加于颗粒的曳力,且颗粒的混合以及床层与表面的热传递非常差。虽然有许多理论判据能定性地预测气固体系的流化类型(聚式、散式、过渡态)以及颗粒物料的类别(Geldart A、B、C、D),但要定量来表征其流态化质量则需另由实验来测定与评价。气体分布板是流化床反应器内部优化流场的主要构件,气体分布板的设计和制造是否合理直接决定了流化床性能。再者在宏观尺度上反应器的结构决定了产物的微观形态。因此,有必要研究和掌握微观尺度、介观尺度及宏观尺度的相互作用,找出各尺度间的耦合作用的体现形式及转化规律,有效地掌握颗粒流化规律,建立合理模型,找到流化状态与微观反应过程及宏观参数的关系。深入了解流化床硼烷裂解技术的科学内涵,实现材料研究从实验室科研到生产线建设,将该技术工业化,实现国内高纯硼粉国产化,降低成本,满足国家核电行业及电子信息行业对硼粉的需求具有重大意义。

硼烷裂解法制备硼粉工艺过程中制备的B2H6及硼粉的纯度、产率及其制备方法优缺点总结列入表3。

表3 B2 H6 及硼粉的纯度、产率及其制备方法优缺点Table 3 Purity,yield and advantages and disadvantages of B2 H6 and B powder

4 结论与展望

采用镁热还原法制备硼粉操作简单,且能工业化。一次制备的硼粉纯度低于90%,对粗硼提纯后纯度为95%。硼粉制备工艺路线长,工艺过程中经多步骤的酸洗、水洗会造成硼源的损失,从而造成产率低,且较多的酸浸水洗步骤增加了回收或排放的化工污水量。采用KBF4为硼源电解制备硼粉得到的硼粉纯度较高,产率也较高,但KBF4高温下分解且电解过程中会产生大量的氟气或氯气,造成设备腐蚀严重。目前,耐熔盐设备腐蚀材料问题还不能解决,工业化生产困难重重。阴极脱氧法虽为绿色环保工艺,但目前仍未见相关研究报道。以BF3为原料能得到产率95%的硼烷,产物较纯,且国际上已实现工业化。硼烷裂解制硼能得到电子级纯的硼粉。以硼烷为原料,采用FB-CVD 技术制备硼粉,为清洁回收工艺,不会带入其他杂质元素,且可低能、高效、连续地制备电子级纯度的硼粉。但采用FB-CVD 法硼烷裂解制备硼粉的工艺尚未见报道,且国内工业化运行Si H4流化床研究还处于摸索阶段。采用FB-CVD 技术工业化实施仍有很长的路要走,关键的科学和技术问题亟待解决。颗粒流化规律的掌握、器壁-气相-固相之间的传热、化学反应过程、粉末的形核和生长机制、合理模型的建立、反应器的结构设计等一系列问题需要深入研究。采用FB-CVD 技术制备硼粉需要克服较多的难点:

(1)硼烷不稳定,裂解产物成分较多,流态化过程复杂,且采用流化床技术进行硼烷裂解研究尚无实验数据可寻;

(2)硼烷为易燃易爆物质,对设备要求高;

(3)反应器的结构、气体分布板的设计和制造是否合理直接决定了流化床的流化性能,进而严重影响产率;

(4)硼烷裂解过程中除在种子颗粒上发生沉积,不可避免的会在反应器的内壁面和喷嘴等关键部位发生气相沉积,进而造成器壁破裂和管道堵塞,降低生产效率,甚至发生危险;

(5)加热方式的设计会严重影响流化反应是否顺利进行;由于加热致使反应器壁温度升高,导致硼粉器壁沉积;对反应区和加热区进行合理设计分区可有效降低沉积。

虽然FB-CVD法制备硼粉工艺技术的开发和研究存在较多挑战,但借鉴国内外硅烷流化床理论研究和工业级流化床设计经验,从高效加热装置和先进的检测手段的不断发展,相信FB-CVD法制备硼粉一定能取得丰富的成果,硼烷流化床制备硼粉工艺能给硼工业带来一个崭新的局面。