高放废液玻璃固化贵金属沉积研究进展

柳伟平,刘玉昆,,徐东林,周 勋,,林铭章,郑明杰,*

1.中国科学院 合肥物质科学研究院,核能安全技术研究所,安徽 合肥 230031;2.中国科学技术大学,安徽 合肥 230026;3.中核龙安有限公司,浙江 台州 318000

玻璃固化是目前国际上高放废液处理唯一实现工业化运行的技术[1],西方部分国家自20世纪50年代已开始相关的研究[2-4],其中,法、美、俄(前苏联)、德等国相继实现了工业规模的运行[3]。高放废液玻璃固化技术发展至今,已经历了四代。第一代罐式法技术仅印度仍在使用;目前各国在运行的主要技术为第二代两步法(回转炉煅烧+感应加热熔炉)和第三代焦耳陶瓷电熔炉法;第四代技术为冷坩埚法,仅法国利用该技术实现了高放废液的工业化运行[5]。

焦耳陶瓷电熔炉法是目前工业上应用最为广泛的高放废液处理方法,然而其运行过程中贵金属沉积引发的出料口堵塞,以及电极损坏等问题会严重影响设备寿命[6]。德国、比利时、日本就因贵金属沉积问题,导致玻璃固化工艺发展滞后[7],其中日本东海村玻璃固化厂因贵金属沉积引发熔炉出料口堵塞,导致日本后处理大厂运行计划延期[8]。我国中核四川环保工程有限责任公司(八二一厂)根据自身高放废液的特点,从技术、经济、项目进度等综合因素出发,引进了德国的焦耳陶瓷电熔炉技术,目前已完成了冷调试,正处于热试准备阶段[1];中核四〇四厂高放废液主要来自动力堆乏燃料,产生的高放废液贵金属含量较多,根据德、日两国运行经验,贵金属沉积有可能成为限制其玻璃固化工艺发展的关键因素;我国商业后处理大厂计划处理的乏燃料燃耗会更高,其产生的高放废液中贵金属的影响也将是一个挑战。

因此,针对高放废液中的玻璃固化贵金属沉积开展深入研究,寻找相应的解决方案显得非常必要。本文在充分调研了国内外关于玻璃固化贵金属沉积的研究基础上,对目前研究进展进行了回顾,总结了相关的解决方法和下一步工作计划。

1 玻璃固化贵金属沉积问题

1.1 各国遭遇的贵金属沉积问题

高放废液中贵金属特指Ru、Rh、Pd 三个铂族金属,它们均是235U的裂变产物。美、德、日三国运行的玻璃固化工艺为焦耳陶瓷电熔炉技术[3],在实验研究及运行期间均遇到不同程度的贵金属沉积问题[6-7]。

德国1985 年为比利时设计的K-4 熔炉在PAMELA 玻璃固化厂进行了热运行,处理了42.2 m3高放废液,含89 kg贵金属,熔炉底部产生了大约5 cm 厚富含贵金属的玻璃(Ru O2,77%(质量分数,下同);Rh,10%;Pd,5.7%)。最终因熔炉底部玻璃电阻率小,电流密度大,导致底部电极损坏,熔炉无法使用[8]。

1976年日本开始研发高放废液玻璃固化技术,积累了大量的研发经验,其中包括贵金属沉积方面的研发。20 世纪80 年代早期,日本电力与核燃料开发公司(PNC)进行了模拟实验,对3.5 t含有0.74%(质量分数,下同)Ru O2、0.11%Rh、0.30%Pd和0.02%Ag的模拟玻璃进行熔融,运行最后平底电熔炉的电场扭曲,无法继续实验,在熔炉底部沉积了RuO2、Pd/Te合金以及Ru/Rh合金的混合物[6]。日本东海村后处理厂电熔炉在1992—2001年运行期间,底部出料口出现堵塞的问题,主要原因是无法及时将沉积在熔炉底部的贵金属排出。2007 年日本六所村后处理厂玻璃固化熔炉运行期间,因贵金属沉积发生底部出料口堵塞,导致试验停止[9]。

20世纪80年代初,英国经过对比,决定放弃自主研发,从法国引进两步法高放废液玻璃固化技术[3]。Harwell设计了一个1/3比例的陶瓷电熔炉,其在1982年10月建造运行该熔炉,经过7个月的运行,电熔炉电极间的电阻明显下降;大约8个月后熔炉能量供给受到限制,玻璃熔体运行温度仅能达到850 ℃,造成玻璃熔体粘度过高而无法卸料,最后熔炉关停。经测试发现电极下部遭到腐蚀,在腐蚀区周围聚集较高数量的金属Ru,玻璃中Ru浓度达到15.8%(质量分数)[7]。

美国汉福特后处理厂玻璃固化设施处理的高放废物主要来自生产堆,燃耗低,贵金属含量低,经评估认为不会对熔炉产生不利影响,但也出现了熔炉底部贵金属沉积的现象[10]。

1.2 贵金属沉积影响因素研究

为解决贵金属沉积问题,研究人员对贵金属的沉积行为进行了研究。高放废液进行玻璃固化熔融时,Rh和Pd主要以金属态存在于熔融玻璃中,Ru主要以金属态和氧化物结晶的形式存在。金属态Ru与Rh、Pd的物化性质相似,且Ru的含量最高,因此通常以Ru为研究对象。金属Ru熔点为2 310 ℃,沸点为3 900 ℃,远高于玻璃固化的熔融温度(约1 150 ℃)。在高放废液中Ru通常以Ru4+价态与O2-、NO-3、OH-等离子基团配合形成不同的化合物;在800 ℃的空气中Ru将被氧化为RuO2,在极高的氧化环境中Ru被氧化为Ru8+,形成气态化合物RuO4[6,11]。

贵金属及其氧化物的密度高于玻璃密度,比如RuO2的密度为6.97 g/cm3,金属Ru 密度为12.30 g/cm3,而玻璃的密度通常为2.4~2.9 g/cm3[12]。在熔融玻璃中,金属Ru 及其氧化物溶解度低、熔点高,因此表现出极高的稳定性。在玻璃熔体中一旦形成金属Ru 和RuO2结晶,便会稳定存在,因其高密度而沉降聚集在熔炉底部。熔炉高温运行时,尾气处理系统与熔炉连接的管道也将面临Ru O4气体凝华成固体带来的堵塞问题,增加了相关部件的更换频率[13]。Ru及RuO2结晶颗粒具有较高的比表面积,是其他晶体(如霞石、尖晶石等)良好的成核剂,其稳定存在于玻璃熔体中将促进其他晶体结晶,使熔体玻璃中结晶度增加,过多的晶体存在将加剧底部出料口的堵塞[14],产出的废物玻璃也会因结晶度过高,造成化学耐久性降低[15]。因而,贵金属在熔融玻璃中表现的低溶解度及高温稳定性是贵金属沉积问题的主要原因。

Ru及其氧化物电导率高达2.5×104/(Ω·cm),当其聚集在熔炉底部将导致熔融玻璃电导率分布不均匀。Simonnet等[16-17]使用四电极法测量了包容RuO2的玻璃从熔融态到玻璃态,其电子和离子混合的电导率,发现当硼硅酸盐玻璃中RuO2的质量分数超过1%时,电导率会随着Ru O2浓度增加而增加;同等Ru O2浓度的玻璃,长针状RuO2晶体颗粒产生的电导率高于颗粒状Ru O2的,原因是长针状晶体颗粒易形成网状结构而增加导电性能。当RuO2在玻璃熔体中形成网络结构后,会极大提高玻璃电导率,导致熔炉内电场发生变化,甚至损坏电极。

从以上结果可知,贵金属沉积问题取决于其在玻璃中不溶结晶的含量,若提高玻璃对贵金属的包容能力,将有助于缓解贵金属沉积问题。贵金属在玻璃中的溶解度与其氧化态及玻璃组分有关[10],Ru在酸性及碱性硅酸盐玻璃、纯碱磷酸盐玻璃、磷酸铅和硼磷酸盐玻璃中溶解的价态是不同的,Shuto等[18]研究了Ru在CaO-SiO2、Na2OSiO2和Na2O-SiO2-Al2O3体系中的溶解行为,发现Ru的溶解度与氧分压高度相关,可通过测试氧分压来判断Ru的溶解度。并且Ru的溶解度会随着氧分压以及氧化物组分的增加而增加,但会随着温度的增加而降低,说明Ru的溶解过程为放热的氧化反应。但实验结果显示通过调节氧分压、温度等参数来增加贵金属在玻璃中的溶解度,提升空间十分有限[10,18],缓解贵金属沉积问题效果微弱,仍需通过其它方法综合解决贵金属沉积问题。我国针对贵金属沉积问题的研究报道较少,可能存在相关数据缺乏的问题,对指导我国玻璃固化工艺实践不利。

2 现有的解决方案

2.1 焦耳陶瓷电熔炉改进

为解决焦耳陶瓷电熔炉贵金属沉积的问题,德、日两国对熔炉做了相应的改进,以期能有效解决贵金属的沉积问题,保障高放废物玻璃固化设施安全有效运行。日本动力堆和核燃料开发事业团实验室研究了几种具有不同倾斜度的陶瓷电熔炉,其流动行为如图1[1]所示,熔炉底部倾斜角分别为30°和45°,由图1可清晰看出30°是不够的,而45°能较好地使玻璃流出,但仍有少量积聚现象。日本方面将实验结果应用于六所村的电熔炉上,采用45°倾斜角[19]。进入21世纪,日本六所村玻璃固化厂的热试中,发生了熔炉底部出料口堵塞问题,这说明熔炉内壁45°倾斜角不足以将富含贵金属的玻璃排出[1]。后来日本重新设计了熔炉,采用60°倾角设计并增加了下部辅助电极,在2013年至2017年进行了大量的冷试验,证明熔炉运行正常,满足后处理厂设计的废液处理能力,并且试验表明熔炉底部没有残留物累积[1]。为了进一步解决贵金属沉淀问题,日本还对熔炉底部加热方法及底部过滤网等进行了研发,在熔炉下段辅助电极及炉底部增加高频加热装置,以防止玻璃固化体流出时粘度降低而堵塞出料口,并将底部电极滤网改造成不易阻塞的构造等[9]。

德国基于比利时莫尔后处理厂PAMELA 玻璃固化设施的经验对熔炉进行了改进,将平底熔炉改为底部倾斜角为45°的熔炉KW-2,但底部仍有贵金属沉积[20]。德国为中国设计了KW-3 熔炉(冷台架熔炉),底部倾斜角达到55°~65°,同时德国还设计了大倾斜角的K-6熔炉和PVA 熔炉进行冷试验,最后设计了RS-150 熔炉运行在德国VEK 厂[7],该设备仅处理了60 m3的高放废液,运行时间相对较短,熔炉是否存在贵金属沉积问题尚有待验证。

2.2 贵金属分离回收

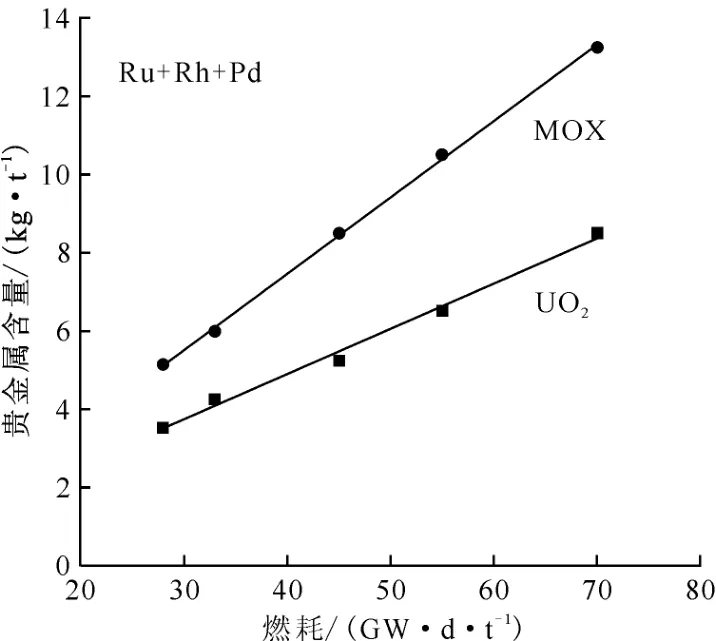

有研究表明,随着核电站中燃料燃耗的提高及燃料种类的不同,贵金属在乏燃料中的含量会有相应变化[21],结果如图2[21]所示。

图2 核燃料种类和燃耗对贵金属含量的影响[21]Fig.2 Effect of types and burn-up of nuclear fuel on noble metals production[21]

由图2可知,混合氧化物燃料(MOX)在同等燃耗情况下,比UO2燃料产生更多的贵金属;贵金属在乏燃料中的含量也随燃耗的增加呈近似线性增长。现在及未来为提高核燃料利用率,高燃耗产出的乏燃料贵金属含量会更高。仅通过改变熔炉底部倾斜角的方案,应对富含贵金属的高放废物将十分困难。此外,富含贵金属的高放废物,是否会对感应加热炉或冷坩埚技术产生严重影响鲜有报道。因而有必要从源头减少进入熔炉内的贵金属含量,这将极大缓解甚至解决熔炉内贵金属的沉积问题。

将贵金属从高放废液中分离出来,国外研究人员在20世纪五六十年代就开展了相关研究工作,由此而发展出来的回收方法有很多,如溶剂萃取法、活性碳法、液相金属萃取法、电氧化萃取法等[22-24]。虽然,贵金属回收研究出发点是贵金属重要的工业应用价值,但客观上可以帮助解决贵金属在玻璃固化中的沉积问题。

实验显示不同分离方法实现的贵金属回收率有所不同,如Pb金属液相萃取法可实现模拟废物中Ru和Pd 80%以上的回收率[22],该回收结果依赖于熔融温度以及熔制气氛;Parajuli等[24]利用生物质材料制备吸附剂,实验显示在有γ射线照射的情况下,10 mg的吸附剂吸附了10 mL模拟高放废液中60%以上的Pd2+;Swain 等[25]利用电氧化法将Ru以RuO4蒸气的形式分离出来,在温度、硝酸浓度、阳极电流密度分别为318 K、1 mol/L、20 mA/cm2以及0.02 mol/L Ce作为催化剂的条件下,从模拟高放废液中分离出了95%的Ru,但如果存在亚硝酸盐及其它贵金属元素的干扰,分离效率将由95%降低至54%。

国内相关研究起步较晚,分离回收贵金属的研究多为萃取法、色谱法等。吴传初等[26]以萃取法为基本方法,研究从核燃料后处理液中萃取Rh和Pd。实验配制的是模拟典型轻水堆燃耗为33 000 MW·d/t、冷却五年乏燃料产生的高放废液,最终回收546 mg的Pd和148 mg的Rh,回收率分别约为93%和91%,所得产品Rh 和Pd的化学纯度分别为99.9%和99.95%。苏哲[27]和赵兴红等[28]研究了Pd萃取剂三异丁基硫化膦(TiBPS)的合成以及在高放废液中提取Pd的行为,发现硝酸浓度是影响吸附效果的主要因素,针对Pd 的萃取率可达到99.9% 以上。夏传琴等[29]研究N235萃取剂萃取高放废液中Pd和Rh的能力,发现在纯硝酸体系中加入少量盐酸可提高萃取剂的萃取能力,模拟高放废液中的其他金属和稀土阳 离子,除La3+、Nd3+、Pr3+对Rh 及La3+、Nd3+、Pr3+、Sm3+对Pd 有干扰外,其余Sr2+、Ce3+、Sm3+无干扰影响,Al3+、Fe3+、Na+使分配比增加。康忠镕等[30]研究了蜜胺树脂柱色谱法从模拟高放废液中回收Pd的能力,在硝酸浓度1 mol/L、密胺树脂粒径120~230μm、流量0.8~1.0 mL/min以及色谱柱内径为8 mm、柱高为100 mm 的条件下,实现了79.4 mg/g的交换容量。郭格[31]和梁小虎等[32]合成树脂进行吸附实验,实现Pd的回收率为50%~95%。

另外,清华大学开发了30多年的高放废液分离流程(TRPO 流程)[33],有望应用于乏燃料后处理工程实践,该流程实现分离稀土元素、Np/Pu、U、Cs/Sr的同时,对Ru、Pd、Rh元素也有较好的管理效果,使大部分贵金属进入中放废液中,无需进行玻璃固化。

实验研究验证了贵金属回收工艺的可行性[23-32],如将该工艺融入乏燃料后处理流程,可极大减少高放废液的贵金属含量,增强玻璃固化处理高放废液的能力,同时贵金属可得到回收利用。

3 总结及下一步建议

通过调研德国、日本焦耳陶瓷电熔炉的运行经验获悉,贵金属沉积问题很难通过单一的增加熔炉底部倾斜角来解决,还须调控玻璃配方、熔炉各部位温度以及氧分压等因素,以综合解决贵金属沉积与熔炉底部出料口堵塞等问题。

Ru、Rh、Pd等贵金属的回收,不仅可以降低高放废液中贵金属的含量,减轻贵金属的沉积问题,还具有较大的商业价值。目前国内外的研究显示可从高放废液中提取贵金属,后续还需要验证其融入后处理工程的可行性。

建议进一步加强高放废液贵金属包容的基础配方研究,探究熔融体中贵金属的热力学和动力学机理,揭示熔融温度、氧分压等对贵金属包容的影响规律;验证贵金属回收工艺融入后处理工程的可行性。