7B52-T6防弹铝合金中厚板MIG焊工艺研究

王光临 岳春光 王更冯

摘要:采用MIG焊,以ER5356焊丝为填充材料对18 mm厚防弹铝合金板材7B52-T6进行焊接工艺试验,分析对接接头焊缝显微组织和力学性能,为防弹铝合金中厚板的焊接提供试验依据和理论支撑。结果表明,选定的焊接材料和制定的焊接工艺合理可行,无损探伤、宏观金相试验未发现焊接缺陷,能够满足Ⅰ级焊缝质量要求,焊接接头的抗拉强度平均值达到287.3 MPa,焊接系数约为0.52;该项焊接工艺评定各项性能均达到相关要求,评定合理,可用于指导7B52-T6铝合金结构件的焊接。

关键词:7B52-T6铝合金;MIG焊;对接接头;焊接工艺

中图分类号:TG457.14 文献标志码:A 文章编号:1001-2003(2021)11-0089-05

DOI:10.7512/j.issn.1001-2303.2021.11.16

0 前言

7B52-T6是在装甲铝合金7A52基础上研发的一种新型轻量化防护材料,其厚度大于等于18 mm,可具备“ 53式7.62 mm普通弹、100 m未穿透 ”的抗弹能力,是现有装甲铝合金抗弹性能最高的防护材料,被称为“ 防弹铝合金 ”;同时也是某装甲车所选用的防护材料,具有广阔的应用前景和良好的军事、经济效益[1]。

7B52-T6为叠层铝合金材料,由7A52、7A62和7A01三种铝合金叠加复合而成,具有高强、高韧、抗高应变速率冲击等特点;其相对密度只有钢铁的1/3,用抗高速变形、高强铝合金复合材料代替防护钢铁材料,符合轻量化发展需求,其结构可相应减轻30%~40%的质量,以达到整车轻量化的目的[2]。但铝合金材料具有导热系数、热容量、热膨胀系数较大的特点,且易氧化,焊缝易产生气孔,解决和提高铝合金焊接质量的重要性也就日益凸显。搅拌摩擦焊虽可使16 mm厚7B52-T6对接接头强度达到母材强度的68.6%[3],但因其焊接设备成本高、焊接接头可达性比手工MIG焊差,因此MIG焊仍是该铝合金车辆制造过程中不可或缺的焊接方法。

7B52-T6铝合金的热裂纹倾向大、焊接性相对较差[4],与之相关的焊接研究较少,为满足研发制造防弹装甲车的需要,需对7B52-T6铝合金进行MIG焊工艺试验研究。文中以18 mm厚7B52-T6铝合金板材为基材,采用MIG焊方法,对焊接接头的力学性能和显微组织进行研究,为防弹铝合金中厚板焊接提供试验依据和理论支撑。

1 试验材料及方法

1.1 防弹铝合金7B52-T6的结构性

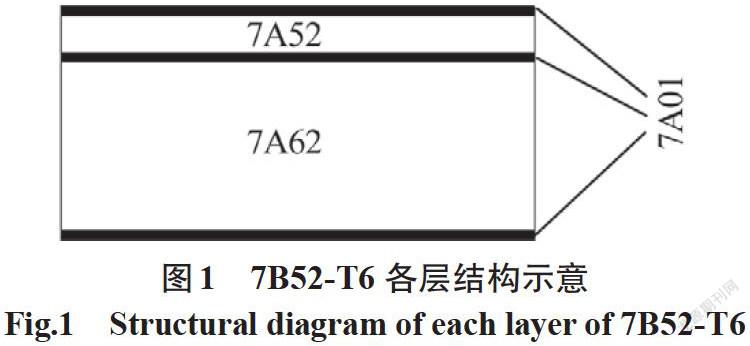

防弹铝合金7B52-T6产品结构为7A01/7A52/7A01/7A62/7A01,7B52-T6各层结构示意如图1所示。

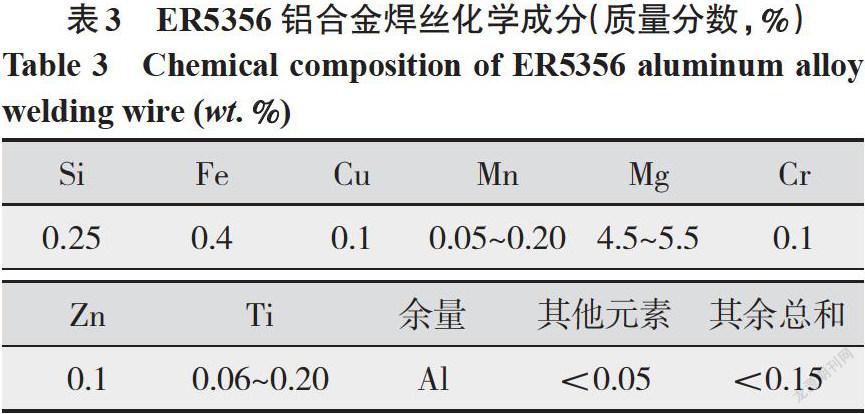

其中,7A01作为包铝材料的包覆层和叠层板的粘接剂,7B52铝合金叠层板层间界面结合强度≥80 MPa。7A62板材维氏硬度为173 HV,7A52板材维氏硬度为120 HV。7B52铝合金叠层板各层化学成分如表1所示,7B52-T6叠层铝板所用材料的室温力学性能如表2所示,7B52-T6叠层铝板室温力学性能由7A62合金来表征[5-6]。

1.2 试验材料

试验母材为7B52铝合金板材,T6态,板材尺寸350 mm×200 mm×18 mm;基于焊缝熔覆金属的等成分原则,同时为降低接头的热裂纹倾向和提高其抗应力腐蚀能力,焊接材料选用ER5356焊丝,直径φ1.2 mm,其化学成分见表3。该焊丝屈服强度为150 MPa,抗拉强度下限为240 MPa,延伸率A为17%。保护气选用高纯氩气,纯度≥99.999%,符合GB4842-1995的要求[7]。

1.3 试验方法

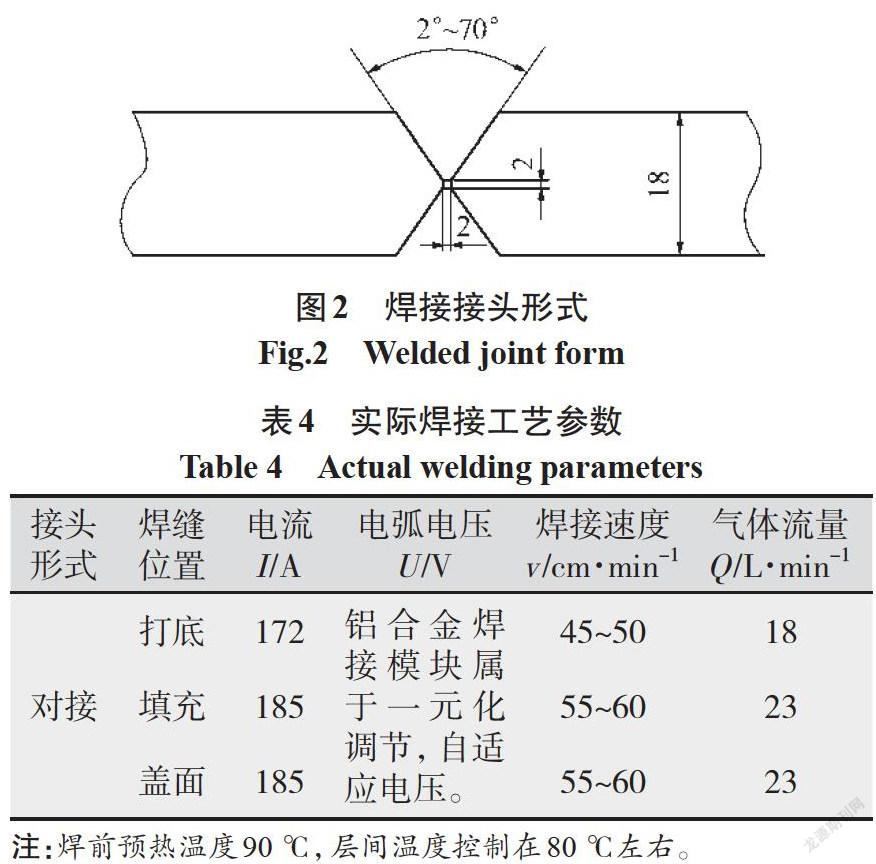

试验采用TPS5000福尼斯焊机,该焊机具有铝合金焊接模块,焊接时换装铝合金焊接专用送丝机构。根据GB/T22086-2008《铝及铝合金弧焊推荐工艺》和GJB294A-2005《铝及铝合金熔焊》要求,焊接接头为X型坡口对接接头,如图2所示,焊接工艺参数如表4所示。

焊前对垫板和试板均用丙酮进行清洗,表面的氧化膜用钢丝刷清除。焊接时接头两头加引弧板,并预留15°~20°的反变形量,按表4的焊接工艺参数先进行打底焊,然后双面多层多道交互焊接,焊丝干伸长度控制在12~15 cm,层间应清根彻底。

2 试验结果及分析

2.1 焊缝的无损探伤

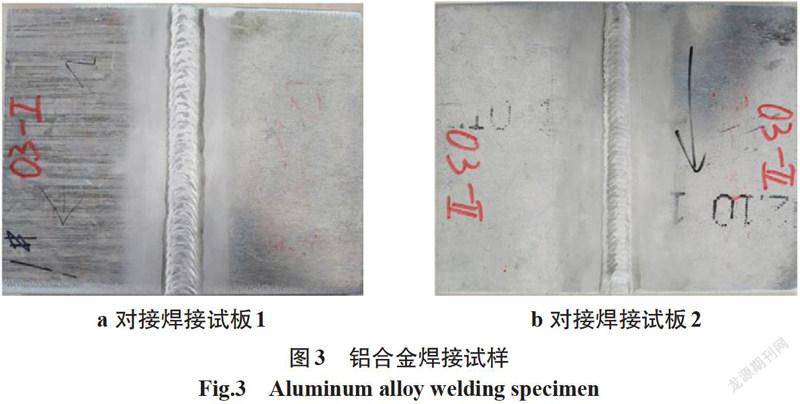

通过目视检测,7B52铝合金对接接头焊缝表面成形良好,产生飞溅较小、熔合情况良好、无气孔、裂纹等焊接缺陷,焊缝表面状态如图3所示。

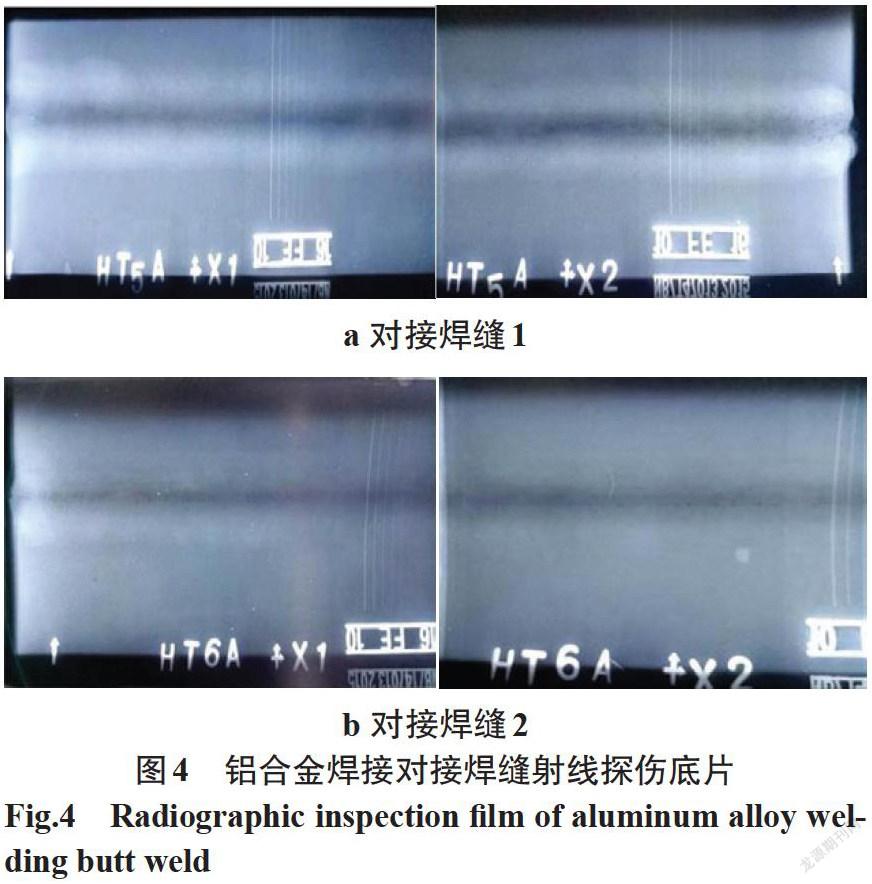

按照NB/T47013.2方法对MIG焊对接焊缝进行射线检测,焊缝X射线探伤底片如图4所示。结果表明对接接头射线检测无裂纹、未熔合、夹渣、气孔等缺陷,焊缝射线探伤达到Ⅰ级标准。

2.2 對接接头的拉伸性能

按国标GB2651-2008在试板上横向制取拉伸试样,拉伸试验在拉伸试验机上进行,试验结果如表5所示。结合《7B52叠层装甲铝合金板材质量标准》,其抗拉强度下限为550 MPa,试验结果表明,7B52-T6铝合金焊接接头的拉伸性能良好,其抗拉强度平均值达到287.3 MPa,焊接系数约为0.52。对接接头断裂位置为焊缝处,7B52铝合金焊接接头的拉伸性能实际为焊缝性能。因母材7B52热处理状态为T6态,通过固溶热处理+时效强化,强度较高;而熔敷金属ER5356为5系Al-Mg合金,强化元素含量少,抗拉强度下限为240 MPa,与母材为低强匹配关系,强度差异较大。

该接头断后延伸率较小,弯曲试样全部断裂,因此,弯曲试验未计入在内;另母材为叠层复合板,均为7系高强铝合金,标准中明确指出该材料不做弯曲试验。在GB/T 19869.2-2012 铝及铝合金的焊接工艺评定试验中,对铝合金焊接接头的冲击试验未做要求,因此未进行。

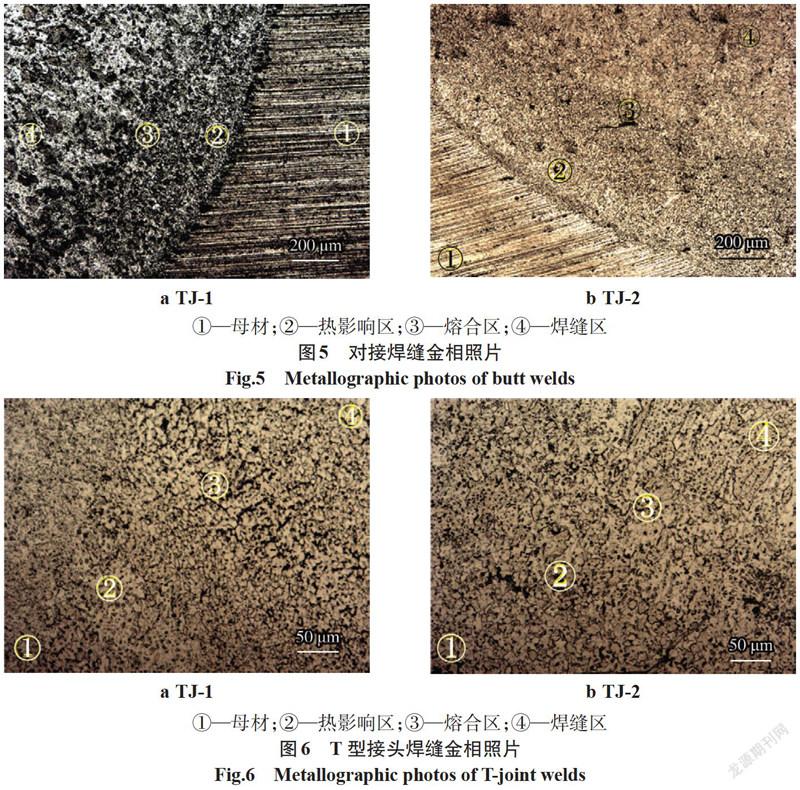

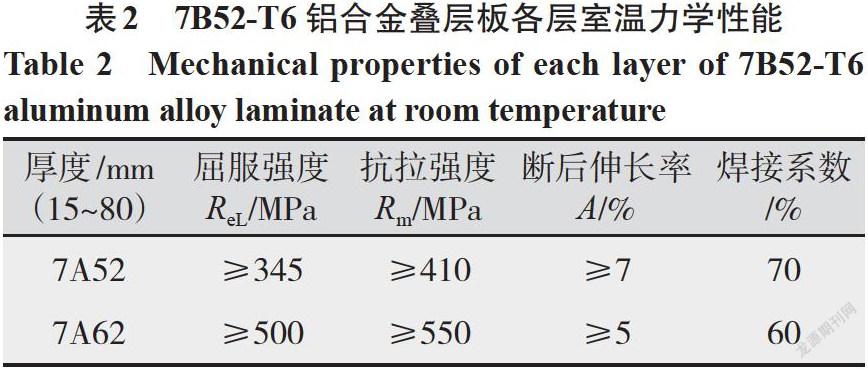

2.3 对接接头的微观组织分析

7B52铝合金对接接头放大50倍和200倍金相照片如图5、图6所示。由图5、图6可知,母材区域呈明显的带状分布,为轧制的纤维状组织,原因是母材在三种板材(7A52、7A62和7A01)轧制过程中化合物破碎、晶粒沿轧制方向排布;热影响区组织晶粒相对母材明显粗化,这是因为该处组织在焊接热循环下发生了再结晶[8-9];熔合区组织形态不一致,靠近焊缝区一侧晶粒相对粗大,靠近热影响区一侧均呈细小等轴晶,这是因为靠近焊缝区温度较高,冷却速度慢,晶粒生长时间长,晶粒长大明显,靠近热影响区则相反,晶粒尺寸较小;焊缝中心的显微组织为粗大的等轴晶,该处组织与焊丝和母材熔覆率有关,焊接过程中焊缝中心高温停留时间长,晶粒长大时间充分,该区域焊缝等轴晶尺寸大于熔合区细晶区晶粒尺寸。

2.4 对接接头的显微硬度

采用维氏硬度计按照 GB/T3246.1-2000要求对接头试样进行显微硬度测量。7B52叠层铝合金MIG焊对接接头的显微硬度分布如图7所示。从图7可以看出,对接接头焊缝区域硬度值明显低于热影响区及母材,对接接头从焊缝中心到两侧,硬度分布为焊缝<热影响区&熔合区<母材。因硬度是材料塑性和弹性的综合反映,对接接头显微硬度分布规律恰好对拉伸试件断裂在焊缝区进行了验证。7B52铝合金为Al-Zn-Mg系合金,经固溶+时效强化处理后沉淀强化相多,且轧制组织致密度高,故母材硬度最高,平均值为187 HV;热影响区显微硬度分布不均匀,硬度先升后降,这是因为热影响区发生再结晶和不完全再结晶,接头冷却速度快,强化相来不及析出,该区域平均硬度为151 HV;熔合区平均硬度为131 HV,从焊缝区到熔合区硬度急剧上升,该区域等轴细晶区硬度高于粗晶区;焊缝区硬度最低为88 HV。这是因为熔敷金属ER5356抗拉强度下限为240 MPa,与母材为低强匹配关系,强度差异较大,焊接过程温度较高,元素烧损严重,同时焊缝区析出強化相少于母材,故其硬度和强度都较低,焊缝弱化明显。

对接接头金相组织结构和显微硬度分布规律印证了焊缝区域各部分性能不一致性,尤其是对拉伸试件在焊缝区断裂进行了验证。7B52-T6铝合金主要用于特种车辆的装甲防护,不承受横向载荷,该试验结果可以满足设计强度需求。

3 结论

(1)7B52-T6铝合金对接接头选用ER5356焊丝,采用福尼斯TPS5000焊机进行MIG焊后,抗拉强度平均值达到287.3 MPa,焊接系数约为0.52,能够满足Ⅰ级焊缝质量要求,获得良好效果。

(2)焊接接头母材为轧制状纤维组织,热影响区晶粒粗化,熔合区、熔化区和未熔化区组织形态不同;焊缝区显微硬度最低,母材硬度最高,热影响区硬度分布不均匀。

(3)试验结果表明,所选用的焊接设备、焊接材料合理,工艺参数匹配适当,各项性能指标均达到相关要求,评定合理,可用于实际焊接生产。

参考文献:

毛华,周古昕,王生,等.含Sc焊丝对7B52叠层铝合金焊接接头组织与性能的影响[J].兵器材料科学与工程,2018,41(2):73~77.

王炎金.铝合金车体焊接工艺[M].北京:机械工业出版社,2011.

陈昱杉. 叠层复合装甲铝合金7B52搅拌摩擦焊焊接研究[D].江苏:南京理工大学,2018.

宋友宝,李龙,吕金明,等. 7xxx系铝合金焊接研究现状与展望[J].中国有色金属学报,2018(3):492-501.

戴胜龙等.先进航空铝合金材料与应用[M].北京:国防工业出版社,2012.

郑峰.铝与铝合金速查手册[M].北京:化学工业出版社,2008.

张胜男,卢仲海,刘建国. LG5高纯铝管焊接[J]. 建材与装饰,2019(25):221-222.

章友谊,刘华,朱小兵. 7A52铝合金MIG焊焊接接头显微组织和性能研究[J]. 热加工工艺,2013,42(19):172-174.

黄琰. 《铝合金焊接接头循环变形行为的实验研究和数值模拟》[D]. 四川:西南交通大学, 2018.