钛合金热时效与超声冲击焊接应力消除研究

郝子龙 张粉萍 刘子聪 李正勇 李松伟 牛香草

摘要:以TC4钛合金焊接试板为研究对象,采用盲孔法检测其焊接残余应力,然后分别采用热时效和超声冲击法消除焊接残余应力,并对比热时效和超声冲击消除焊接残余应力的效果。结果表明:热时效可以大幅降低焊接残余应力,残余拉应力消除率<100%,但不能产生压应力;相较于热时效,超声冲击具有较好的效果,残余拉应力消除率为100%,可以将有害的焊接残余拉应力转换为有利于疲劳强度和疲劳寿命的压应力。建议采用超声冲击消除钛合金焊缝的残余应力。

关键词:钛合金;热时效;超声冲击;焊接残余应力

中图分类号:TG404 文献标志码:B 文章编号:1001-2003(2021)11-0128-05

DOI:10.7512/j.issn.1001-2303.2021.11.24

0 前言

钛合金是一种性能非常优越的合金,因具有良好的耐腐蚀性、使用温度范围广以及高比强度而被冠以“ 海洋金属 ”和“ 航天金属 ”等称号,是一种优良的结构材料[1-4]。在航空航天、船舶制造和兵器工业行业有广泛的应用,在提高设备使用寿命、生产率的同时,减轻了结构的质量,经济效益显著。但钛合金焊接本身存在一定的问题,容易出现焊接接头脆化、裂纹和气孔等缺陷,焊接残余应力过大就是亟待解决的问题之一。对钛合金焊接残余应力的消除和控制进行研究具有广泛的指导意义[5-6]。

热时效和超声冲击是目前常用的焊接残余应力消除方法。热时效是将工件加热到弹塑性转变温度,保温缓冷,使工件处于低应力状态。超声冲击是将高速的机械撞击作用在焊缝材料表面,改变焊缝表面的应力状态,使焊缝处的应力状态由焊后未经处理的三向应力状态变为压应力状态,焊缝处的应力分布得到重新调整,从而起到消除焊缝残余应力的作用。超声冲击与热时效相比,设备投资少,能耗低,可以在工件生产现场进行,工艺简单,没有环境污染,但是需要验证超声冲击消除应力的效果[7-10]。

文中针对钛合金对接焊接接头,分别采用热时效和超声冲击方法消除焊接残余应力,通过盲孔法检测焊接残余应力值,并对比分析热时效和超声冲击的效果。

1 试验材料和方案

1.1 试验材料与焊接工艺规范及相关参数

试验材料选用TC4钛合金板,厚度9 mm,焊丝选用与试板成分匹配的TC3焊丝。TC4钛合金和TC3焊丝的化学成分分别如表1、表2所示。

采用手工TIG焊,并特制保護拖罩以防止焊接过程中产生氧化。焊接接头为对接接头,双面V型坡口,坡口角度35°,根部间隙1 mm,坡口示意如图1所示。采用多道焊,水平位置焊接。焊前必须使用丙酮或不锈钢丝刷将焊接部位清理干净。焊接设备为YC-500wx4氩弧焊机,钨极直径为3.2 mm,保护气体为Ar气,气体纯度≥99.9%,喷嘴与焊件的距离为5 mm。焊接工艺参数如表3所示。TC4钛合金TIG焊对接试板尺寸为300 mm×150 mm×9 mm。

1.2 试验方案

首先采用上述焊接工艺规范及相关参数焊接6对试板,试板编号分别为1#、2#、3#、4#、5#、6#。焊接完成后,采用盲孔法检测焊接残余应力,每件试板均检测3个点位,3个点位均位于焊缝中心,如图2所示。试件完成焊接残余应力检测后,采用热时效法对1#、2#、3#试板进行焊接残余应力消除,工艺方案为:采用电炉900 ℃保温1 h热时效处理,升温速率和降温速率分别为100 ℃/h、50 ℃/h;采用超声冲击对4 #、5 #、6 #试板进行焊接残余应力消除,超声冲击电流2.5~3.0 A;并分别检测消应后焊接残余应力。由于盲孔法为有损检测,二次检测的点位位于原检测点位的水平距离5 mm处。

1.3 超声冲击焊接残余应力消除和盲孔法残余应力测试

超声冲击试验采用手持式超声冲击头直接对焊缝进行应力消除,设备型号为HY2050G。

超声冲击消除焊缝焊接残余应力的原理为:当冲击产生的压应力值大于焊缝处原来的残余拉应力值时,焊缝处的残余应力场将重新分布,由原来的拉应力分布转变为有益的压应力分布。超声冲击处理后的焊缝处焊接残余应力为超声冲击材料产生的压应力与焊后焊缝处的残余应力场叠加所得:

式中 σ R为焊缝处的最终焊接残余应力;σ H为焊后未经超声冲击处理的焊缝处焊接残余应力;σ rf为超声冲击材料产生的压应力。

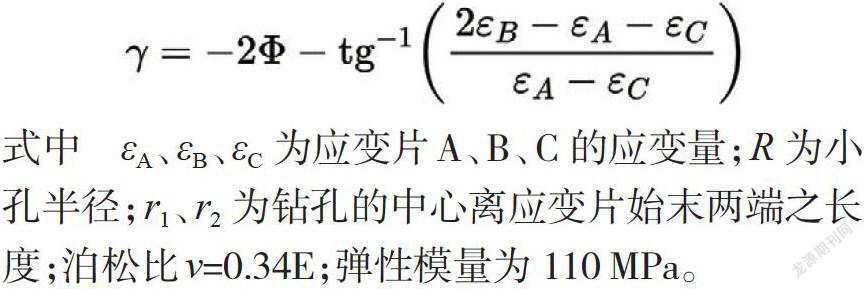

钛合金焊接接头的表面残余应力测量方案:在试板的焊缝表面选择3个固定点进行测量点布置,采用盲孔法测量试板上的焊接残余应力;检测仪型号为HK21A,选用专用应变花,该应变花包含3个应变计,按0°、45°、90°方向分布。在试板上钻取直径φ1.5 mm、深2 mm的小孔。假设表面残余应力处于平面应力状态,根据钻盲孔后三个方向上的应变释放量来推算试板上的残余应力数值[11-12]。

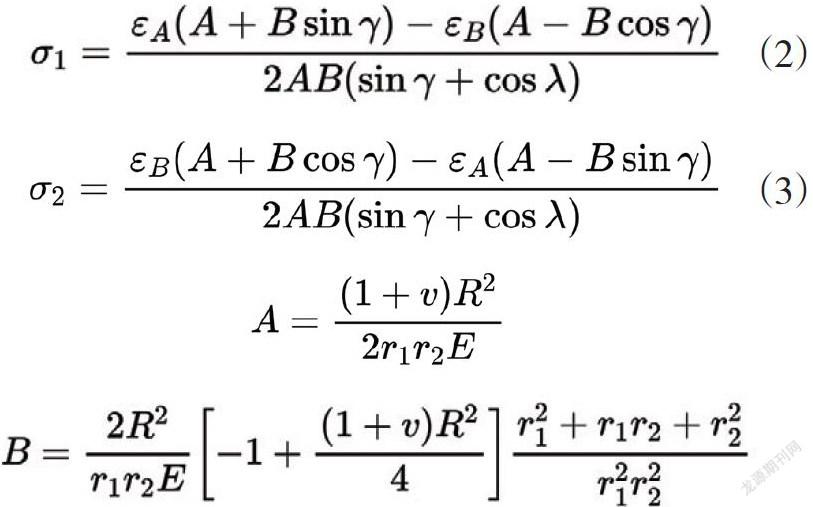

将工件表面看成是主应力为σ1、σ2的两项应力状态,测出各点的应变值,并依据式(2)进行计算:

式中 εA、εB、εC为应变片A、B、C的应变量;R为小孔半径;r1、r2为钻孔的中心离应变片始末两端之长度;泊松比ν=0.34E;弹性模量为110 MPa。

2 结果与分析

2.1 试验结果

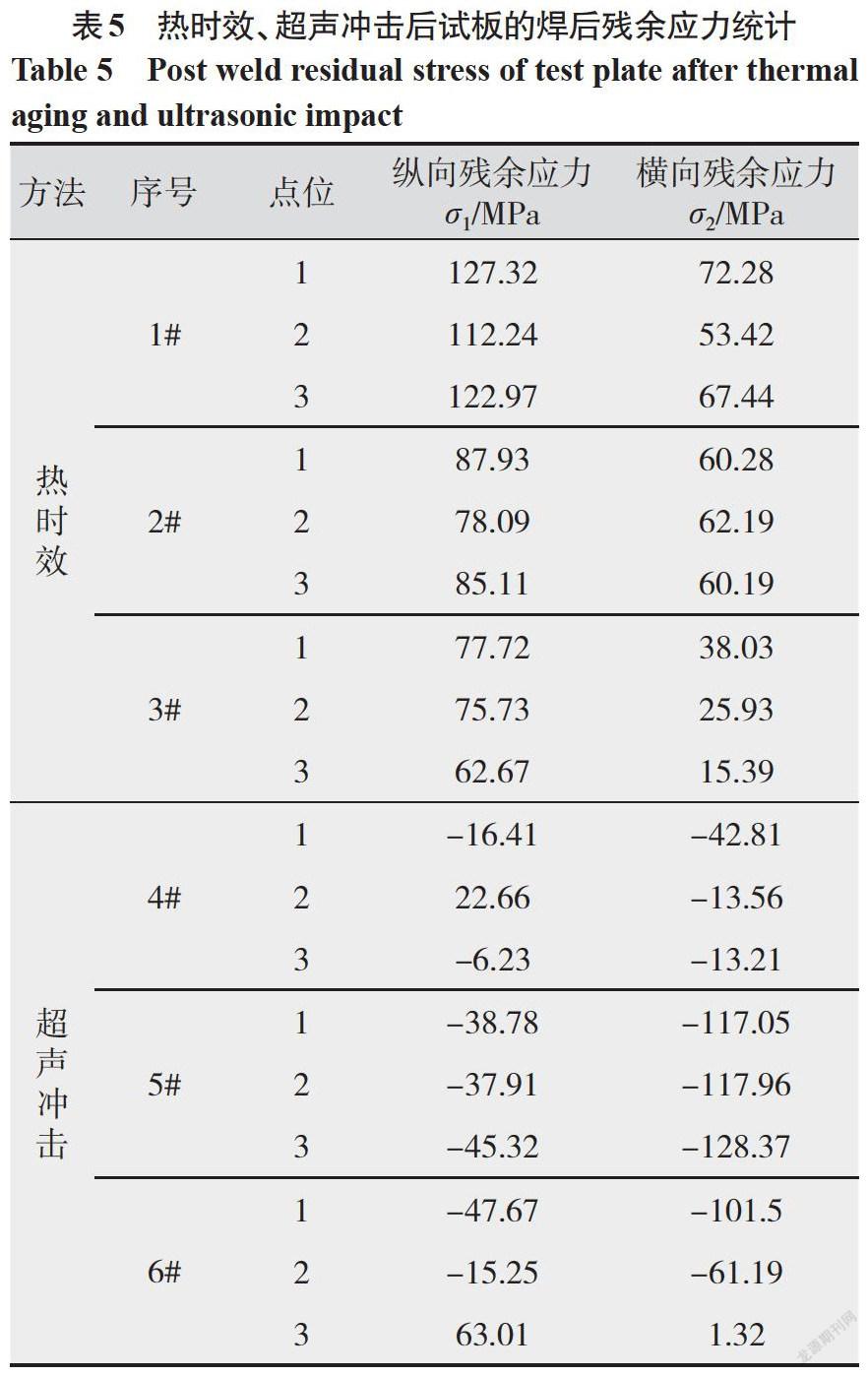

依据试验方案分别对钛合金焊接试板进行热时效、超声冲击和焊接残余应力检测,消应前后测得的焊接残余应力分别如表4、表5所示。

焊接后,无论是平行于焊缝方向的纵向焊接残余应力σ1,还是垂直于焊缝方向的横向焊接残余应力σ2,都产生了拉应力,焊缝表面呈平面双向拉伸状态,如表4、表5所示。这是由于在焊接过程中,焊缝区域以远高于周围区域的温度被迅速加热膨胀,但是该膨胀受到其周围较低温度区域的约束,使焊缝区域形成了塑性的热压缩状态;在热源离开后,焊缝区域逐渐冷却收缩,但同时又受到周围区域金属的约束,最终呈现出拉伸残余应力。零件表面的拉应力会对其疲劳寿命和疲劳强度产生不利影响,而在零件表面预制成理想的压应力则会大大提高零件的疲劳寿命和疲劳强度。

2.2 结果分析

由表4、表5可知,热时效前,钛合金对接试板焊后的纵向、横向焊接残余应力均为拉应力,数值较大,特别是纵向残余应力,高达541.52 MPa。由图3、图4可知,经过热时效后,试板的纵向、横向残余应力都大幅度地减小,减小幅值最高为463 MPa,焊接残余应力消除率高达86%,这是由热时效的机理决定的,热时效是通过加热降低材料的屈服强度达到松弛的目的,残余应力越大,热时效效果越好。但热时效后依旧是拉应力,未产生有益的压应力,残余拉应力消除率<100%。

由表4、表5可知,超声冲击前,钛合金对接试板焊后的纵向、横向焊接残余应力均为拉应力,数值较大,特别是纵向残余应力,高达530.21 MPa。由图5、图6可知,经过超声冲击后,试板的纵向、横向残余应力也都大幅度地减小,且基本都转变为有利于试件服役性能和疲劳寿命的压应力,残余拉应力消除率为100%。采用超声冲击工艺,横向、纵向焊接残余拉应力转化为压应力,大大提高了试件的疲劳寿命和疲劳强度。

3 结论

(1)对于钛合金焊接残余应力和变形的消减和控制,热时效可以大幅降低焊接残余应力,残余拉应力消除率<100%,但不能产生压应力。

(2)相较于热时效,超声冲击具有更好的效果,残余拉应力消除率为100%,可将有害的焊接残余拉应力转换为有利于疲劳强度及疲勞寿命的压应力。

(3)建议采用超声冲击工艺来消除钛合金焊接残余应力。

参考文献:

冯秋元,佟学文,王俭,等.低成本钛合金研究现状与发展趋势[J].材料导报,2017,31(9):128-134.

郭瑞萍,孙葆森,高彬彬.兵器装备用钛合金的低成本制造技术[J].兵器材料科学与工程,2008,31(5):83-86.

金和喜,魏克湘,李建明,等.航空用钛合金研究进展[J].中国有色金属学报,2015,25(2):280-292.

温锦志,卜文德,李建萍,等.厚板TC4钛合金电子束焊接头组织和力学性能研究[J].热加工工艺,2016(17):66-69.

黄锋,赵刚要,帅歌旺,等. TC4钛合金高真空电子束焊接工艺研究[J].热加工工艺,2018,47(3):53-56.

李双.钛合金TC4中厚板窄间隙TIG焊接工艺技术研究[D].沈阳:沈阳工业大学,2018:3-4.

顾邦平,赖金涛,胡雄,等.高频冲击振动对焊接残余应力的影响研究[J].铁道学报,2018(5):150-155.

何柏林,雷思涌.超声冲击对焊接残余应力影响的研究进展[J].兵器材料科学与工程,2015,38(2):120-123.

陈万华,牟志超,祝长江,等. 304L奥氏体不锈钢的焊接残余应力热处理去除试验研究[J].新工艺新技术,2017(1):1-4.

简健昆,高永毅,邹曦,等.焊接矩形薄板的超声冲击模拟与分析[J].金属热处理,2015,40(3):179-185.

曹慧.管类环焊缝热时效和超声冲击去除焊接应力对比研究[J].制造技术研究,2014,10(5):31-34.

刘杨,张宇,钱海盛,等.超声冲击消除大型机床床身残余应力的研究[J].热加工工艺,2016,4(10):226-228.