05Cr17Ni4Cu4Nb与304L焊接的工艺方法与焊接材料的选用

王成伟

摘要:05Cr17Ni4Cu4Nb马氏体沉淀硬化不锈钢与304L奥氏体不锈钢材料的焊接是属于不锈钢材料分属不同金相组织的焊接工艺方法。针对马氏体组织的焊接特殊性,制定其使用的焊接工艺及焊接材料,并充分考虑马氏体组织的焊接裂纹倾向、焊接热输入量的控制、焊接接头的力学性能等方面因素。

关键词:马氏体不锈钢;焊接材料;焊接方法;焊接工艺参数

中图分类号:TG457.1 文献标志码:A 文章编号:1001-2003(2021)11-0118-04

DOI:10.7512/j.issn.1001-2303.2021.11.22

0 前言

随着我国能源行业的不断发展,核电在国家政策的推动和引导下成为战略高科技产业。随着核电行业的发展对核电机械产品的性能要求也越来越高,对材料的强度、硬度和抗腐蚀性提出了更高的要求,为了满足性能要求,降低材料成本,文中采用05Cr17Ni4Cu4Nb与304L材料焊接替代常规采用的304材料,从而提高强度、硬度及抗腐蚀性。

05Cr17Ni4Cu4Nb是由铜、铌构成的沉淀、硬化、马氏体不锈钢,在550 ℃时效处理,具有高强度、硬度和抗腐蚀等特性,并具有一定的焊接性。经过热处理后机械性能更加完善,可以达到1 100~1 300 MPa (160~190 ksi)的耐压强度。主要应用于海上平台、直升机甲板、食品工业、纸浆及造纸业、航天(涡轮机叶片)机械部件、核废物桶等。304L不锈钢是一种超低碳、通用性的奥氏体不锈钢,具备良好的焊接性,广泛地用于制作要求良好综合性能(耐腐蚀和成型性)的设备和机件。05Cr17Ni4Cu4Nb与304L的焊接属于马氏体与奥氏体两种组织的材料焊接。为制定合理的焊接工艺,配套合理的焊接材料,对沉淀硬化马氏体不锈钢05Cr17Ni4Cu4Nb与超低碳不锈钢304L的焊接进行系列焊接工艺试验。

1 试验材料

1.1 试验材料

选用规格尺寸为500 mm×150 mm×20 mm的05Cr17Ni4Cu4Nb钢板和304L钢板各4块,其化学成分分别如表1、表2所示。

1.2 焊接材料

采用氩弧焊(TIG)和焊条电弧焊(SMAW)进行焊接工艺对比试验。在充分考虑05Cr17Ni4Cu4Nb与304L分别为马氏体钢和奥氏体钢,并考虑控制熔合区过渡层及扩散层、残余应力及焊接接头稳定性等因素,依据NB/T47014-2011《承压设备焊接工艺评定》[1]和美国焊接协会AWSD1.6/D1.6M-2007《不锈钢焊接规范》[2],TIG焊选择ER309LMo(φ2.5)和ER308L(φ2.5)两种焊丝作为焊接材料进行对比;SMAW焊选择E309LMo-16(φ3.2)和E308L-16(φ3.2)两种焊条作为焊接材料进行对比。E309LMo-16和ER308L-16化学成分分别如表3、表4所示。

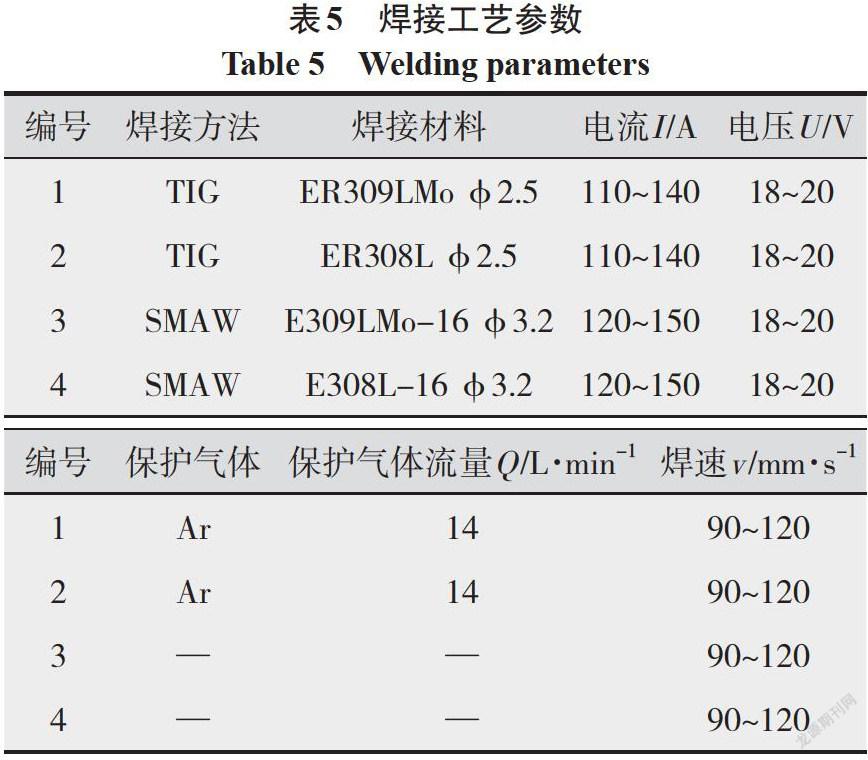

1.3 焊接工艺参数

马氏体钢与奥氏体钢焊接时要充分考虑两边母材的焊接特性,焊接工艺参数应选择尽量小的热输入量,减少其残余应力,并减小熔合区宽度,尽量避免晶粒粗大及裂纹倾向,提升熔敷金属与奥氏体侧HAZ抗晶间腐蚀和应力腐蚀的能力。焊接工艺参数如表5所示。

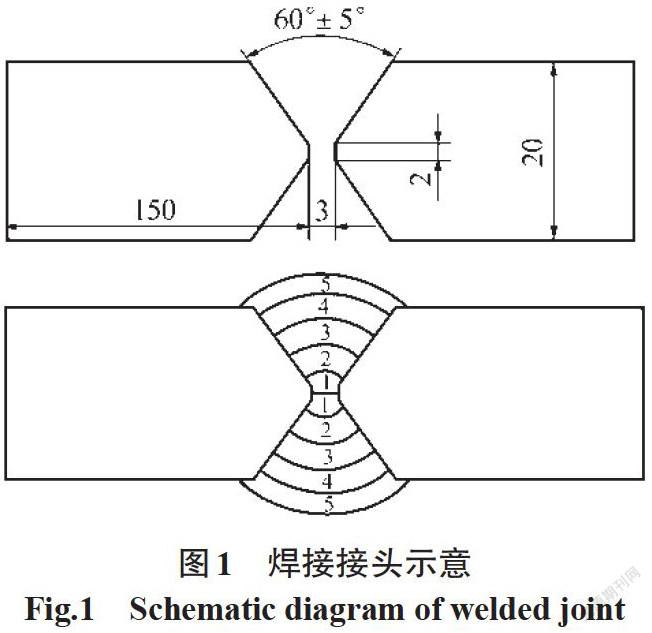

采用焊接接头形式如图1所示,便于后期测定焊接接头的力学性能及射线探伤。

2 试件焊接

焊接前,将试样坡口及边缘30 mm范围内进行PT检测,确保无缺陷后,清理其表面及边缘30 mm范围内的油污、铁锈、氧化物、渗透剂等杂质,至露出金属光泽。将马氏体不锈钢05Cr17Ni4Cu4Nb预热至100 ℃,按表5所示的焊接参数组对焊接,避免马氏钢侧熔合区及HAZ区产生脆硬组织而导致冷裂纹发生。05Cr17Ni4Cu4Nb和304L焊接后进行600 ℃热处理,保温2 h,以减小焊接应力,改善接头性能,提高焊缝冲击韧性。

3 试件检测

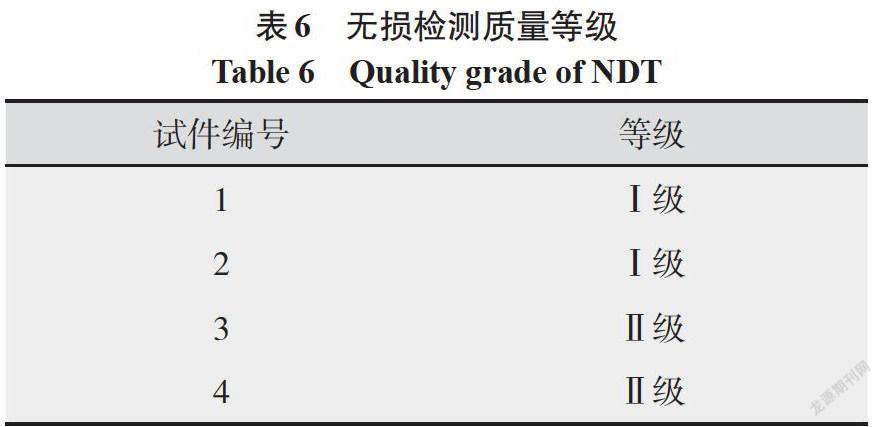

3.1 无损检测

按NB/T47013-2015《承压设备无损检测》[3]进行PT和RT检测,TIG焊试件质量等级高于SMAW焊试件,检测结果如表6所示。

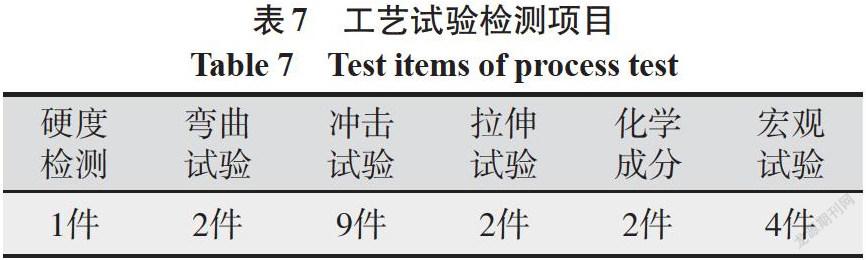

3.2 力学试验

主要的力学试验(拉伸试验、冲击试验、硬度试验)均在常温下进行。由于马氏体组织材料特性,弯曲试验很难合格。根据ISO15614-1:2017《金属材料焊接工艺规程和评定—焊接工艺试验》[4]用一个纵向面弯和背弯代替4个横向面弯与背弯或侧弯。工艺试验项目如表7所示。

3.2.1 硬度检测

根据EN ISO 9015-1:2011《金属材料焊缝破坏性试验—硬度试验—第一部分:弧焊接头的硬度试验》[5]进行焊接接头硬度检测,检测位置如图2所示,接头硬度如图3所示。4件试件中,BM、HAZ及WM区域内未发现硬度值异常情况,HV10小于350,检测结果合格。

3.2.2 弯曲试验

根据EN ISO 5173:2011《金属材料焊缝的有损检验—弯曲测试》[6],1~4号试件弯曲试验试件完好且无可见缺陷,检测结果符合要求。

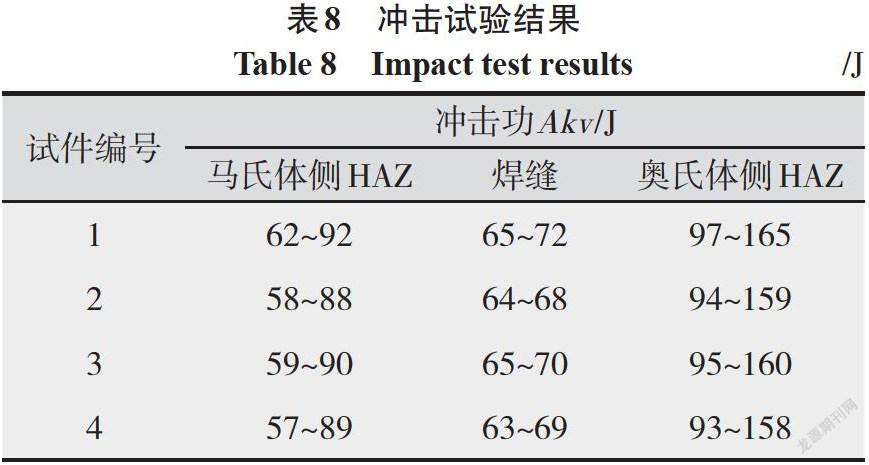

3.2.3 冲击试验

根据EN ISO 9016:2012《金属材料焊接的破坏性试验、碰撞试验、试验样品的位置、切口的朝向和检查》[7]进行冲击试验,结果如表8所示。1~4号试件冲击试验结果均满足要求,但不同焊接材料和焊接工艺产生的冲击功有所差异。

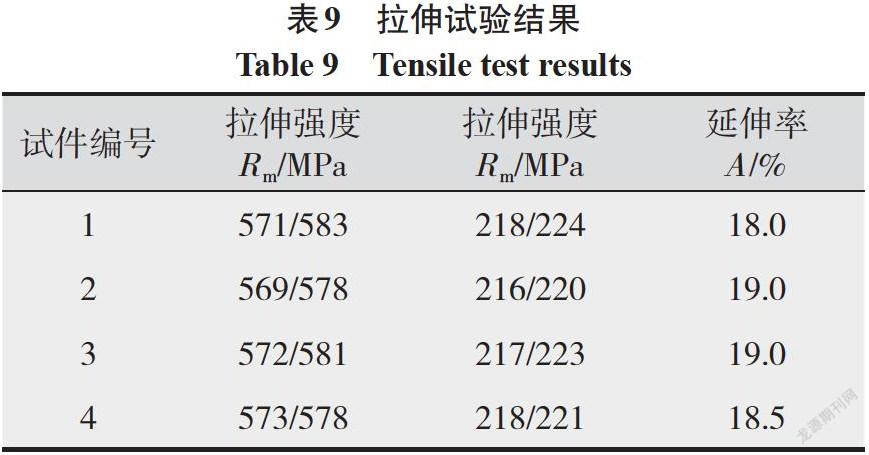

3.2.4 拉伸试验

根据EN ISO 4136:2012《金屬材料焊缝破坏性试验—横向拉伸试验》[8]进行拉伸试验,结果如表9所示。1~4号试件拉伸试验结果均能满足要求,但不同焊接材料和焊接工艺结果有所差异。

3.2.5 熔敷金属化学成分分析

熔敷金属化学成分如表10所示,ER309LMo-16焊接接头与ER308L-16焊接接头Mo元素差异较大。

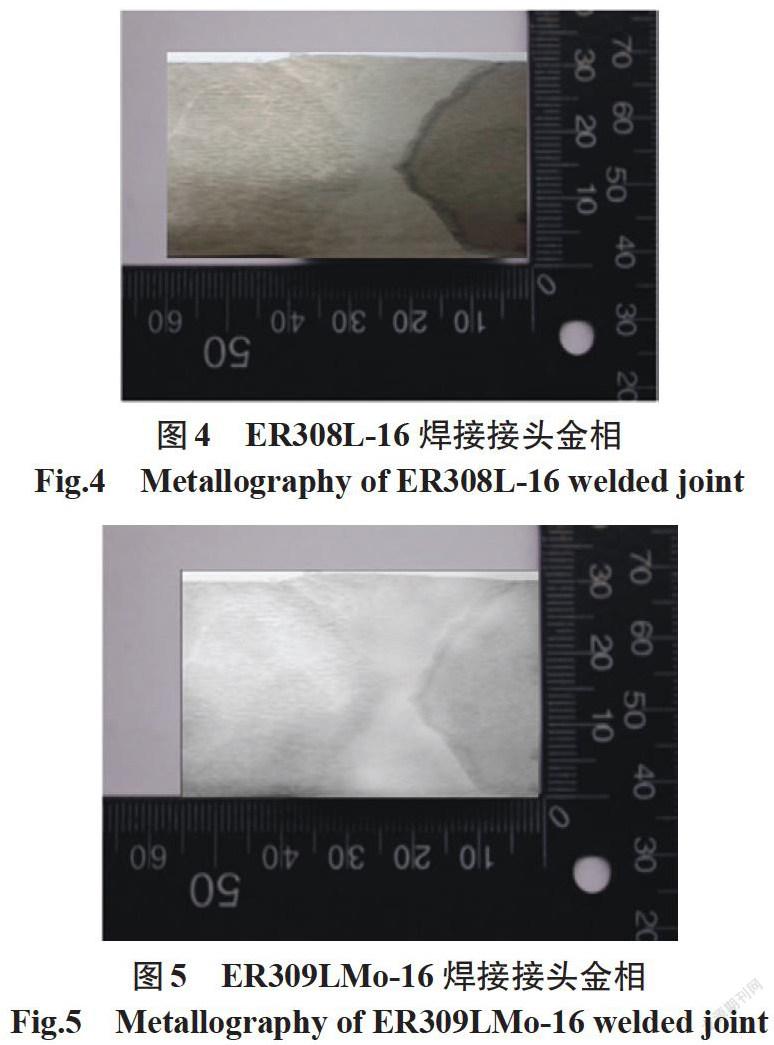

3.2.6 宏观试验分析

宏观金相如图4、图5所示,采用ER309LMo-16焊接接头较ER308L-16焊接接头轮廓均较清晰且无缺陷。

4 试验分析

(1)05Cr17Ni4Cu4Nb与304L材料均属不锈钢材质,分属马氏体和奥氏体组织,在焊接材料选择时须考虑母材的焊接冷裂纹倾向。从接头的质量等级可以看出,采用TIG焊工艺更容易控制接头质量,SMAW焊的焊条药皮保护不好容易产生一定程度的焊接缺陷。

(2)ER309LMo和ER308L两种焊接材料的选择首先也考虑了母料的属性,既能最大限度减小两边母材因膨胀系数差异导致的热应力,又能有效阻止两边母材合金元素的扩散。两种焊接材料最大差异是ER309LMo焊材的Mo元素含量较多,Mo元素在材料焊接中具有较好的抗裂性。采用ER309LMo焊接材料,焊接接头不易产生裂纹、气孔等焊接缺陷,接头性能稳定。

(3)相同焊接工艺参数条件下,不同焊接工艺和焊接材料会导致力学性能试验结果差异。

参考文献:

NB/T47013-2015承压设备无损检测[S].

美国焊接学会.AWS D1.6/D1.6M 不锈钢焊接規范(2007版)[S].北京.中国石化出版社,2008:205.

NB/T47014-2011承压设备焊接工艺评定[S].

国际标准化组织.ISO15614-1 金属材料焊接工艺规程和评定—焊接工艺试验 第1部分:钢的电弧焊和气焊与镍及镍合金的电弧焊(2012版)[S].北京:中国国家标准化管理委员会.2013:13.

EN ISO 9015-1:2011《金属材料焊缝破坏性试验—硬度试验—第一部分:弧焊接头的硬度试验》[S].

EN ISO 5173:2011《金属材料焊缝的有损检验—弯曲测试》[S].

EN ISO 9016:2012《金属材料焊接的破坏性试验.碰撞试验.试验样品的位置、切口的朝向和检查》[S].

EN ISO 4136:2012《金属材料焊缝破坏性试验—横向拉伸试验》[S].