不同超声冲击条件对异种钢焊接接头残余应力消除率的影响

常通 平德纯 刘强 韩立华

摘要:分别采用不同的冲击电流(3个)和冲击时间(3个),以这两个参数组合成9组试验参数进行超声冲击后,采用盲孔法检测残余应力。研究结果表明,齿座焊趾经过超声冲击处理后,残余应力消除率为68%~122%。当冲击时间不变时,残余应力消除率会随冲击电流增大而提高,最大增幅低于34%,当电流为3.1 A时可以在表面形成較大的压应力。当冲击电流不变,增大冲击时间时消除率的降幅较小,增幅低于16%。切割头齿座与筒体焊接接头超声冲击处理的最佳电流值为2.7~3.1 A,最佳冲击时间不大于250 s。

关键词:超声冲击;压应力;残余应力;屈服强度;工程机械

中图分类号:TG404 文献标志码:A 文章编号:1001-2003(2021)11-0132-04

DOI:10.7512/j.issn.1001-2303.2021.11.25

0 前言

工程机械大多采用焊接方法制造结构件。焊接一般是局部加热过程,焊件中残余应力较大[1]。工作过程中可能发生工作应力和残余应力叠加,导致材料发生屈服、变形、断裂等失效。目前,关键结构件常规的去应力方法为振动时效及热处理。振动时效只能均化应力,残余应力的去除比例较低;热处理工艺具有处理周期长、工件表层易氧化、成本高等缺点[2],且高强钢焊件经热处理母材强度会下降10%以上。

超声冲击是目前国内外比较流行的消除焊接残余应力的方法,它是利用超声波振动驱动冲击针高速撞击工件表面,使工件表面产生塑性变形的一种技术[3],具有能耗与成本低、去应力效果好、操作简单等优点[4]。但目前在异种钢材料焊接接头去应力方面的研究很少,文中以某工程掘进机切割头异种钢焊接接头为例,研究不同超声冲击电流和冲击时间对此类接头残余应力的影响。

1 试验方法与过程

掘进机切割头齿座(8637)与筒体(ZG16Mn)为异种钢接头。母材化学成分和力学性能如表1、表2所示。焊接方法为GMAW[保护气体为φ (Ar)80%+φ(CO2)20%]多层多道焊,焊接材料为φ1.2mm ER69-G。可以看出,ZG16Mn属于低碳钢,焊接性较好(CE≥0.32%);8637属于中碳调质钢(CE≥0.64%),当CE大于0.45%时,材料淬硬倾向明显[1]。8637 钢的CE≥0.64%,说明其淬硬性明显,冷裂倾向非常严重。

如图1所示,焊接接头为开坡口的T型接头再加30 mm角焊接。焊接填充量非常大,残余应力很大,在硬岩掘进施工过程中极易开裂。由于齿座为调质件,若焊后采用去应力退火处理,强度与硬度降低太多,因而使用超声冲击来降低残余应力。

超声冲击的原理如图2所示,冲击枪中的磁致伸缩换能器将超声频电振动信号转化为同频率的机械振动,再由与之连接的变幅杆将振幅放大后传递至冲击针。超声振动能量在冲击针与工件接触时向工件内部传递,加速被冲击区材料的塑性变形[4]。从而有效消除焊缝表面的残余拉应力,引入残余压应力,提高焊接构件的疲劳寿命。

而后采用盲孔法测量超声冲击前后掘进机切割头异种钢焊接接头残余应力。

1.1 试验设备

(1)焊接设备:松下YD500- FR2气保焊机。

(2)清渣工具:φ125 mm 电动角向磨光机。

(3)超声冲击设备:HY2050G 超声冲击仪,如图3所示。

1.2 超声冲击试验

1.2.1 试验方案

试验选用3个冲击电流(I1=2.2 A,I2=2.7 A,I3=3.1 A)和3个冲击时间(T1=105 s,T2=250 s,T3=400 s),以这两个参数组合成9组试验点(编号I1T1~ I3T3)进行超声冲击,然后检测接头表面残余应力,最终得出切割头齿座焊趾超声冲击去应力的最佳参数,测试参数如表3所示。

工件表面看作主应力为σ1、σ2的两项应力状态,检测出各点应变值,并按照下面的公式计算:

其中A、B为释放系数

式中 R为应变片敏感栅的中心与孔中心的距离与所钻孔的半径之比;μ为泊松比;E为弹性模量;σ1为最大主应力(单位:MPa);σ2为最小主应力;θ为最大主应力与应变ε1的夹角,应变ε1、应变ε2、应变ε3分别是0°、45°、90°方向的应变值。文中主要分析影响结构性能的最大主应力。

1.2.2 残余应力测试

采用HK21A应力测试仪分别测试超声冲击处理前后焊趾处的残余应力[5],钻孔直径φ1.5 mm,孔深2 mm,应变片型号为TJ120-1.5-φ1.5,检测点与焊趾的距离为2 mm,如图4所示。

每组冲击参数分别测量冲击区和未冲击区3个点,计算时取3个点的平均值。相邻检测点的间隔超过20 mm,按照CB 3395-2013《残余应力测试方法-钻孔应变释放法》标准进行。

2 试验结果与分析

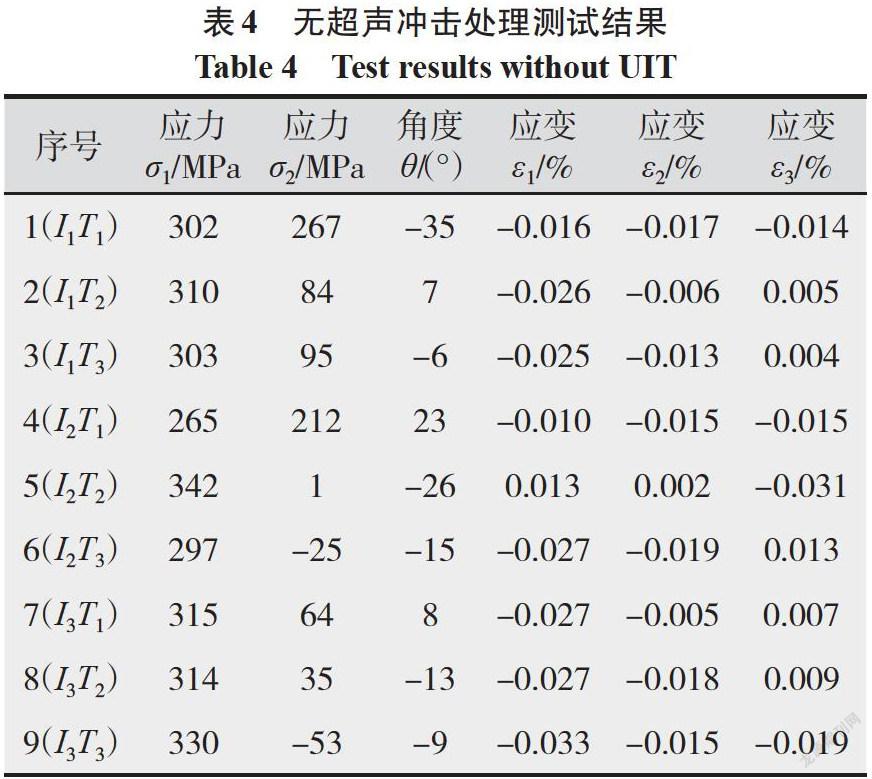

超声冲击前的切割头齿座焊趾应力值及应变值如表4所示。可以看出,焊趾的最大主应力值均为正值,即拉应力,且最大应力为342 MPa,大于ZG16Mn材料的屈服强度。如果残余拉应力与工作应力的合力大于齿座或筒体的抗拉强度,会导致焊趾处开裂。

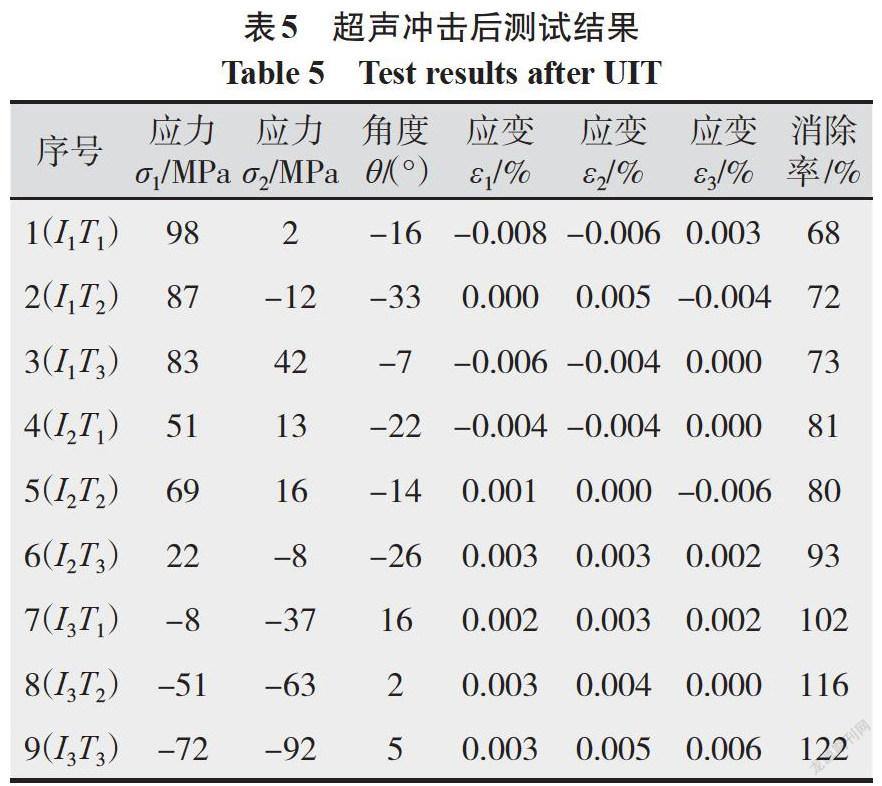

为阐明超声冲击后的去应力问题,用消除率 ψ来表达, ψ=(σb-σa)/σ前×100%,σb为超声冲击前9个点的最大主应力,σa为超声冲击后9个点的最大主应力。超声冲击处理结果如表5所示,焊趾最大主应力减小,甚至变为负值,即压应力。

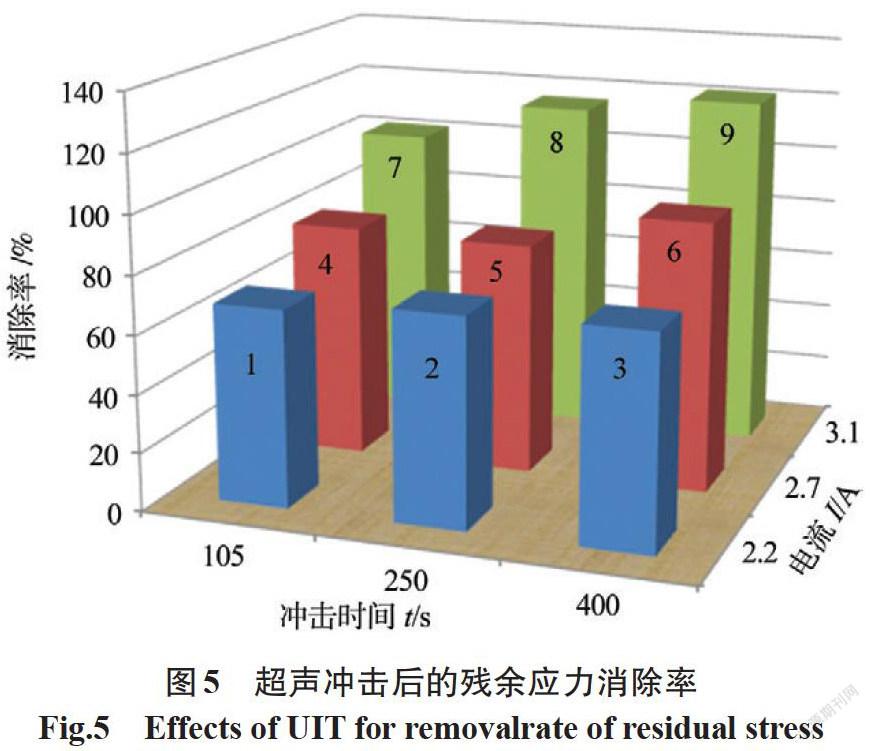

由表5、图5可知,齿座焊趾经超声冲击后,残余应力的消除率为68%~122%,应力去除效果较优。当电流为2.2 A时,残余应力消除率只有68%~73%,增加冲击时间,消除率略微增大,但增幅不超过6%。当提高电流至 2.7 A时,消除率达到80%~93%,较电流为2.2 A时增加19%。增加冲击时间,消除率略微增大,但增幅不超过16%。当提高电流至 3.1 A后残余应力均为负值,即压应力,消除率达到102%~122%,比电流为2.7 A时增加34%,增加冲击时间,消除率增大,增幅不超过14%。

产生上述结果的主要原因为宏观上的应力应变及微观上的位错结构与晶粒尺寸的变化。超声冲击时冲击针以约20 kHz的频率在材料表层连续不断冲击,使材料表面产生往复切应力和塑性变形,加速位错运动,同时由此引起的高应变速率会使位错大量增殖,并导致位错来不及运动,晶粒内位错密度迅速增大[6],强化超声冲击的位置。

当被冲击表面发生塑性变形时,会产生加工硬化,导致冲击区屈服强度上升,若冲击力和残余应力的合力与屈服强度接近时,不会再发生塑性变形。当增大冲击电流I,即加大冲击力及冲击能量时,才会打破此平衡状态。由于超声冲击应力波的传播与叠加,在晶粒内部产生能量的聚集,加快了晶体中原子振动的振幅和频率,引起部分不易滑移的位错运动,即发生超声软化,导致屈服强度降低,而且更易塑性变形,并在短时间内产生大深度的晶粒细化层[7]。随着冲击时间T的增加,焊接接头表面塑性变形逐渐稳定,当继续增加冲击时间T时,并不會导致塑性变形,微观位错结构也不会发生明显变化,产生大深度的晶粒细化层增幅降低,因此残余应力消除率ψ变化较小。因文中选用的 3 个冲击时间 T1、T2、T3对残余应力消除率ψ的影响较小,最大增幅不超过16%。效果没有增大冲击电流明显,且单纯增加冲击时间会导致去应力效率降低,增加去应力成本,因此最佳的冲击时间应不大于250 s。

3 应用实例

徐工工程机械公司生产的隧道掘进机用切割头齿座与筒体为异种钢T型接头焊接,齿座根部焊趾处存在应力集中以及残余拉应力过大,在硬岩工况施工时切割头质量反馈率高达8.33%,客户满意度低。应用超声冲击对齿座根部焊趾处进行去应力处理,外部质量反馈率下降至5.78%,降幅达到30%。

4 结论

切割头结构件焊脚尺寸很大,残余应力也很高,且为调质钢,无法使用热处理,类似结构件的去应力是工程机械行业的难题,其焊接质量的提升也是影响产品销售的关键所在。该研究成果对同行有一定的借鉴价值,可以用于岩石切割及掘进设备部分的去应力,提高抗冲击和疲劳性能,促进地铁施工、隧道掘进等设备的发展,为客户提高切割效率、缩短施工周期。

(1)经超声冲击处理,切割头齿座焊趾残余应力减小,残余应力消除率为68%~122%。当冲击电流大于或等于2.7 A时,可在表面形成较大的压应力。

(2)若固定冲击时间T,残余应力消除率会随冲击电流I的增大而变大,最大增幅达34%。而当固定冲击电流I,加大冲击时间T,消除率变化效果一般,增幅低于16%。

(3)切割头齿座与筒体焊接接头超声冲击处理的最佳冲击电流值为 2.7~3.1 A,最佳冲击时间为不大于250 s。

参考文献:

史耀武, 张文钺. 中国材料工程大典(第22卷)[M]. 北京:化学工业出版社,2006:225-226.

唐彬,王世忠,陶海燕,等. 整体热处理对球罐焊后应力应变场的影响[J]. 金属热处理,2016(2):193-196.

朱海洋,张举,蔡海啸,等.超声冲击方式对焊接接头表面残余应力的影响[J].江苏科技大学学报(自然科学版),2018,32(3):339-342.

朱有利,王燕礼,边飞龙,等.金属材料超声表面强化技术的研究与应用进展[J].机械工程学报,2014,50(20): 35-45.

STATNIKOV E. Physics and mechanism of ultrasonicimpact treatment:IIW Document XIII-2004-04[R]. Russia:NSTC,2004.

方荣超,杨武虎,朱明涛,等. 超声冲击消除焊接接头残余应力的试验研究[J]. 工程机械,2018(3):34-38.

倪永恒,朱有利,侯帅.超声冲击处理时间对17CrNiMo6钢表层组织细化与性能的影响[J]. 材料工程,2018(11):155-160.

XU C,CUI Y,HAN Q. Severe plastic deformation of steel induced by ultrasonic vibrations[J]. Open Journal of Metal,2013,3(1):1-5.