核电站安注箱瓜瓣封头焊接裂纹的成因与控制措施

肖瑞旺 高俊根 刘开理 孔永红

摘要:安注箱封头采用压制瓜瓣焊条电弧焊拼接,由于操作不当,在焊后无损检查时发现存在夹渣、气孔等缺陷,需要返修补焊。安注箱封头为瓜瓣拼接、球型形状,焊接位置为向上爬坡焊,且材质为奥氏体不锈钢材料,缺陷不能用碳弧气刨而只能用砂轮打磨的方法清除,由于缺陷打磨过程中没有注意打磨部位的形状及补焊过程中的操作,补焊后RT出现裂纹。从安注箱封头材料的化学成分、缺陷部位清理形状、焊接工艺、焊工操作等方面分析裂纹原因,提出控制措施:(1)缺陷清除后应圆滑过渡,不得存在尖锐沟槽;(2)焊条摆动宽度不易过大,利用工装将向上爬坡焊改为水平焊位置;(3)加强技术管控能力。

关键词:安注箱;封头;瓜瓣拼接;返修;裂纹

中图分类号:TG441.7 文献标志码:B 文章编号:1001-2003(2021)11-0114-04

DOI:10.7512/j.issn.1001-2303.2021.11.21

0 前言

安注箱是核电站核岛重要设备,其主要功能是在发生一回路失水事故时淹没堆芯,及时带走反应堆燃料产生的热量。安注箱为立式承压容器,两段由封头密闭,其封头由多块压制成型的瓜瓣拼焊而成。在某核电厂的安注箱建造过程中,两台机组共6台安注箱封头在施工时因焊工责任心不强、主观意识麻痹等原因发生了大量的返修,在返修过程中由于操作不当、焊接工艺执行不合理等原因,在返修补焊后出现裂纹。鉴于安注箱设备的重要性以及安注箱材料的特殊性,裂纹缺陷必须清除并采取措施避免其产生。文中分析了安注箱封头返修中裂纹产生的原因以及避免裂纹产生的措施,及时完成安注箱封头的返修。

1 安注箱封头焊接

安注箱为一个直立容器,筒体两端用两个半球型封头封闭。以上封头为例,其形状如图1所示,上封頭由6片瓜瓣和1块上极板拼焊而成,上封头壁厚为44 mm,瓜瓣壁厚40 mm,6片瓜瓣焊缝坡口形式及焊接顺序如图2所示,瓜瓣组件与上极板焊缝坡口形式及焊接顺序如图3所示。

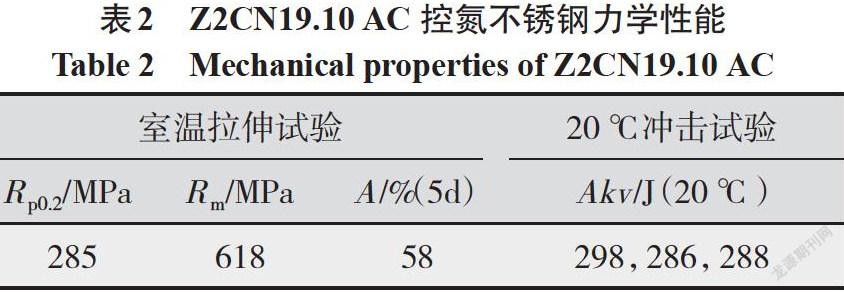

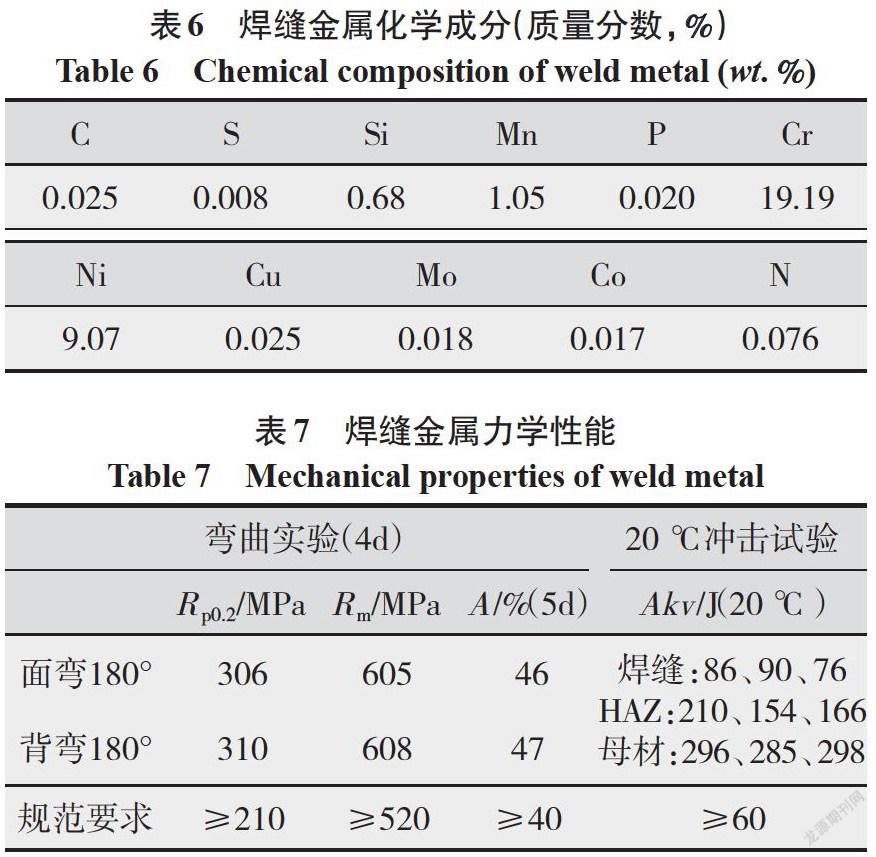

安注箱封头材料为Z2CN19.10 AC控氮不锈钢, 其化学成分和力学性能如表1、表2所示。

封头材料Z2CN19.10 AC是18-8型奥氏体不锈钢,几乎不含铁素体组织[1]。纯奥氏体不锈钢材料可焊性较好,无淬硬倾向,对氢不敏感,一般情况下能很好地适应熔化焊,焊条电弧焊、埋弧焊、惰性气体保护焊、等离子弧焊等均能获得具有较好塑性和韧性的接头。但当焊接工艺参数选用不合理时,纯奥氏体不锈钢具有较大的焊接热裂纹敏感性,会产生热裂纹、晶间腐蚀、σ相脆化等缺陷。安注箱封头由于受其形状的限制,目前无法采用自动化焊接方法,只能用焊条电弧焊。焊接材料选用大西洋焊条CHS002HR φ3.2/4.0,返修补焊选用φ2.5/3.2,其熔敷金属化学成分和力学性能见表3、表4。

由表1~表4可知,安注箱封头材料与焊材在化学成分方面很相近,焊材化学成分与母材匹配[2]。

1.2 焊接工艺评定试验

在安注箱封头母材、焊材选定后进行焊接工艺评定试验,试件坡口形式如图3所示,焊接位置为PA[3],采用焊条电弧焊,焊接工艺参数如表5所示。

焊接工艺评定实验要求直线运条、焊条不摆动。试件焊缝经RT(按一级焊缝评价)合格[4],进行理化检验,其结果如表6、表7所示。焊缝金属化学成分经德龙图[5]计算得出焊缝金属组织δ铁素体含量为7.6%,由表可知,宏观微观金相及晶间腐蚀实验合格。经评定试验检验,Z2CN19.10 AC使用φ3.2 CHS002HR焊条,运用直线运条、不摆动,在热输入0.99~1.35 kJ/mm焊接条件下可以获得良好的焊接接头。

2 裂纹产生原因分析

2.1 材料

奥氏体不锈钢的物理特性是热导率小、线膨胀系数大,在焊接局部加热和冷却条件下,焊接接头部位的高温停留时间较长,焊缝金属及近缝区在高温承受较高的拉伸应力和拉伸应变,这是产生热裂纹的基本条件。奥氏体不锈钢焊缝通常联生结晶形成方向性很强的粗大柱状晶组织,在凝固结晶过程中,一些杂质元素及合金元素如S、P、Sn、Sb、Si、B、Nb等易于在晶间形成低熔点的液态膜,这些低熔点液态膜随着在焊缝冷却过程中奥氏体凝固结晶而不断在焊缝中间聚集,在拉伸应力的作用下为热裂纹的形成提供力的因素。同时,文献[2]指出热裂纹的行为与高温凝固结晶的模式与高温组织有更加直接的关系,对于不同合金成分的奥氏体焊缝金属有三种凝固模式:①先结晶析出奥氏体,凝固过程结束后的组织为纯奥氏体组织,称为A凝固模式;②先结晶析出奥氏体,随后发生包晶和共晶反应,凝固过程结束后的组织为奥氏体+铁素体,称为AF凝固模式;③先结晶析出铁素体,随后发生包晶和共晶反应,凝固结束后的组织为奥氏体+铁素体,称为FA凝固模式。根据晶位润湿理论,在结晶过程中形成的偏析液态膜能够润湿γ界面,而难以润湿γ+δ界面,因此A凝固模式形成的纯奥氏体组织具有较高的热裂纹敏感性。安注箱封头材料Z2CN19.10 AC焊缝凝固模式属于A凝固模式,所以材料自身具有较大的热裂纹倾向,在操作不当的情况下容易产生热裂纹。

2.2 打磨方式不当

(1) 采用手工角砂轮打磨方式去除焊接缺陷,打磨时对挖凿区根部形状尺寸未做适当要求,造成缺陷区打磨后根部窄,形成窄而深的返修坡口,如图4所示。当挖凿深度较深时,在焊接时焊缝中心部位容易造成杂质聚集,同时由于根部窄,焊接时容易出现熔深熔宽比(熔深比)大于1的焊缝。文献[3]指出熔深大于熔宽的焊缝,其凝固温度区间增宽,容易产生热裂纹。

(2)采用手工角砂轮打磨方式去除缺陷,打磨工作量大,磨屑、飞尘容易聚集,缺陷去除后补焊前还需PT检查,PT后残留物质易进入补焊区域,杂质的存在也增加了不锈钢焊接热裂纹产生的风险。

2.3 热输入量的影响

制造厂焊接、返修工艺源自于评定合格的焊接工艺,但在实际实施时焊工并没有严格遵守焊接工艺评定试验数据,具体表现之一:返修焊缝施焊电弧摆动宽度超过工艺要求(PA位置摆动宽度不能超过焊条直径的3倍),随意摆动无限制,如图5所示。

表现之二:通过查看焊接记录发现焊工操作时使用焊接参数为:焊接电流130 A、焊接电压34 V、焊接速度6 cm/min,热输入量3.0 kJ/mm。

表现之三:工艺要求焊工操作时焊条摆动宽度不能超过焊条直径的3倍,实际施焊时焊条摆动宽度已达到22 mm。焊条摆动宽度大,造成焊缝宽度大,焊接位置为上坡焊,热输入量大,焊缝在高温区停留时间长,使得低熔点杂质(S、P)易在晶界上富集,形成的低熔点液态膜将在焊缝中间长时间停留,线膨胀率大,加热冷却过程中产生的拉伸应力大,液态膜在拉伸应力作用下开裂,形成热裂纹。

3 控制措施

3.1 操作人员培训

成立专门的返修团队,组织工艺、技术、质量、质保、操作人员对返修工作进行培训,规定返修环境、操作、焊接工艺、返修平台,成立专项团队,挑选有经验、有技术的焊工承担返修工作。

3.2 焊接工艺控制

(1)补焊时严格控制层间温度和道间温度小于等于100 ℃。焊接过程中采取窄焊道、薄焊层、焊条直运条不摆动,适当提高焊接速度,利用工装调整返修焊接位置,由向上爬坡焊改成水平焊位置,如图6所示,尽量降低热输入量。

(2) 层间、道间清理打磨干净,严格限制焊缝中的C、S、P等杂质元素的含量。

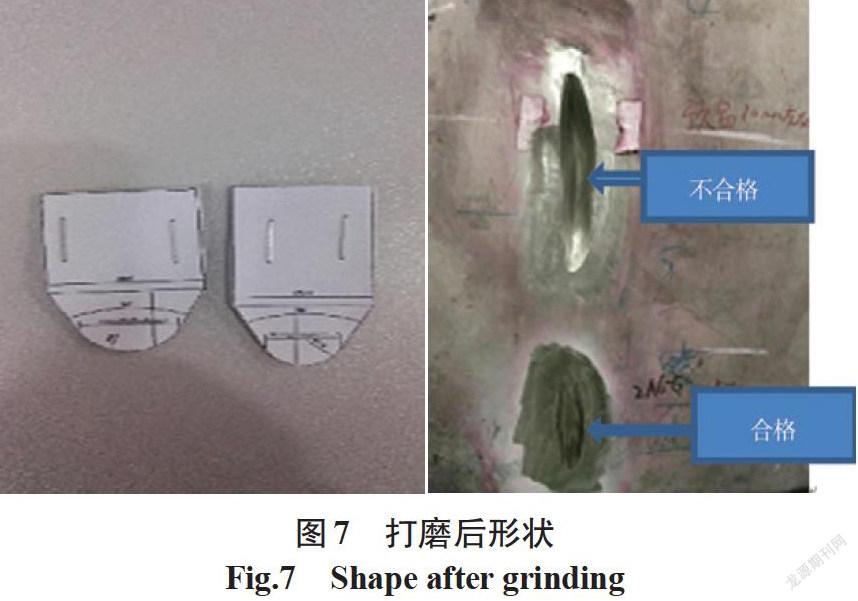

(3) 缺陷清除时注意挖槽坡口形状,避免尖锐、深窄部位产生。尖而深的根部容易形成熔深比大的焊缝从而造成热裂纹,为避免这种现象,在返修时规定根部宽度应保证在5 mm以上,为达到此要求,制作检测工具,检测缺陷打磨后形状,如图7所示。

4 结论

安注箱封头材料为Z2CN19.10AC控氮不锈钢,焊接时具有较大的热裂纹敏感性,必须严格控制焊接线能量。在采取控制返修打磨区域形状、焊接时不摆动、焊接位置改成水平、运用小线能量等措施补焊后,裂纹部位返修合格,没有发现新裂纹。在此对奥氏体不锈钢的返修有以下建议:

(1)缺陷清除后根部应圆滑过渡,不得存在尖锐沟槽,并保证根部坡口宽度不影响后续补焊操作;焊接时焊工焊条摆动宽度不宜过大,控制热输入量。

(2)补焊时,待补焊部位应处于良好的焊接位置,严格控制层间温度、电流、速度等焊接参数。

(3)制造厂技术人员应加强技术管控能力,焊接技术人员应能降低焊接操作人员违规操作的风险。

参考文献:

压水堆核岛机械设备设计和建造规则,RCC-M 第二卷 材料(下)[S]. 2007.

压水堆核岛机械设备设计和建造规则,RCC-M 第四卷 焊接[S]. 2007.

国际焊接工程师培训教程,第四册:焊接生产及应用2017

中国机械工程学会焊接学会.焊接手册(2)—材料的焊接[M].北京:机械工业出版社,1992.

压水堆核岛机械设备设计和建造规则,RCC-M[S]. 2007.

李春范.不锈钢焊接及焊接材料实用手册[M].北京:化学工业出版社,2015.

傅積和,孙玉林.焊接数据资料手册[M].北京:机械工业出版社,1994.