乏燃料贮存格架激光焊接问题分析及改进措施

高俊根

摘要:激光焊具有能量高度集中、热影响区小、工件变形小、焊接效率高、焊接质量好、自动化程度高等特点,目前已经在很多领域得到广泛应用,但尚未在核电设备制造中进行推广应用。文中提到的激光焊焊接工艺,是在国内同类设备中首次采用,对前期项目核电机组水下燃料储存格架贮存套筒焊接质量问题及激光焊应用中发生的焊接质量问题进行梳理和总结,分析原因,并从焊接参数优化、焊缝变形控制、引弧板和收弧板的应用、清洁度控制等方面提出了技术改进措施,取得了良好效果,为激光焊在核电乏燃料储存格架贮存套筒焊接的应用提供借鉴经验。

关键词:乏燃料贮存格架;贮存套筒;激光焊;工艺参数

中图分类号:TG457 文献标志码:B 文章编号:1001-2003(2021)11-0136-05

DOI:10.7512/j.issn.1001-2303.2021.11.26

0 前言

核电乏燃料贮存格架是核燃料循环中的核心设备,用于存放停堆换料之前及换料期间准备装入堆芯的新燃料组件和由堆芯卸出的乏燃料组件等[1],水池为高辐照环境,格架一旦投入使用,整个寿期内将无法进行维修或更换,因此必须保证其质量能满足全寿期的服役要求。水下乏燃料贮存格架套筒的焊接工艺是格架制造过程中的重难点,由于格架方形筒壁厚较薄,且为奥氏体不锈钢材质,焊接过程中极易产生变形,因此对焊接工艺及质量控制提出了较高要求。中广核工程公司梳理了核电项目中储存格架套筒焊接质量问题,结合激光焊技术特点,深入分析缺陷原因并进行技术改进,实现了激光焊在核电设备乏燃料贮存格架生产中的成功应用。

1 乏燃料贮存格架结构及焊接工艺

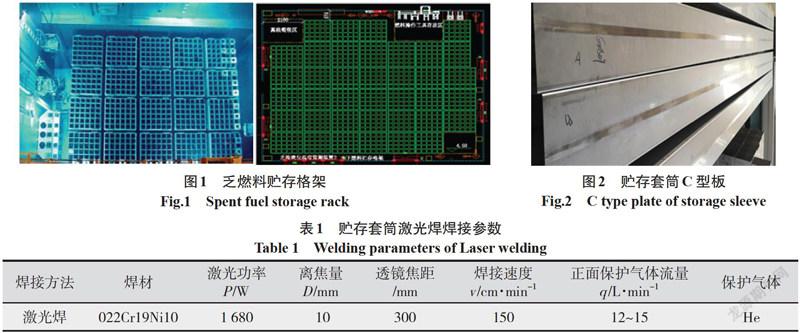

核电机组水下乏燃料贮存格架是由“ 整体骨架+模块化贮存套筒 ”组成,以“ 华龙一号 ”技术路线为例,每台机组分别有 38 台不同规格的格架,每个格架由1 020 个贮存套筒组成,如图1所示。贮存套筒是一个内腔截面尺寸为 226 mm×226 mm×4 265 mm、壁厚为 2 mm不锈钢材质(022Cr19Ni10)方形筒,是格架的基本单元。贮存套筒由两件C型板组对焊接而成,如图2所示,由于C型板为薄壁不锈钢钢板,线膨胀系数大,焊接变形大,易产生热裂纹,而激光焊具有能量密度大、形成焊缝窄、热影响小等特点,因此采用激光焊。焊接工艺主要参数如表 1所示。

2 乏燃料贮存格架焊接问题分析及工艺改进

2.1 乏燃料贮存格架焊接缺陷统计

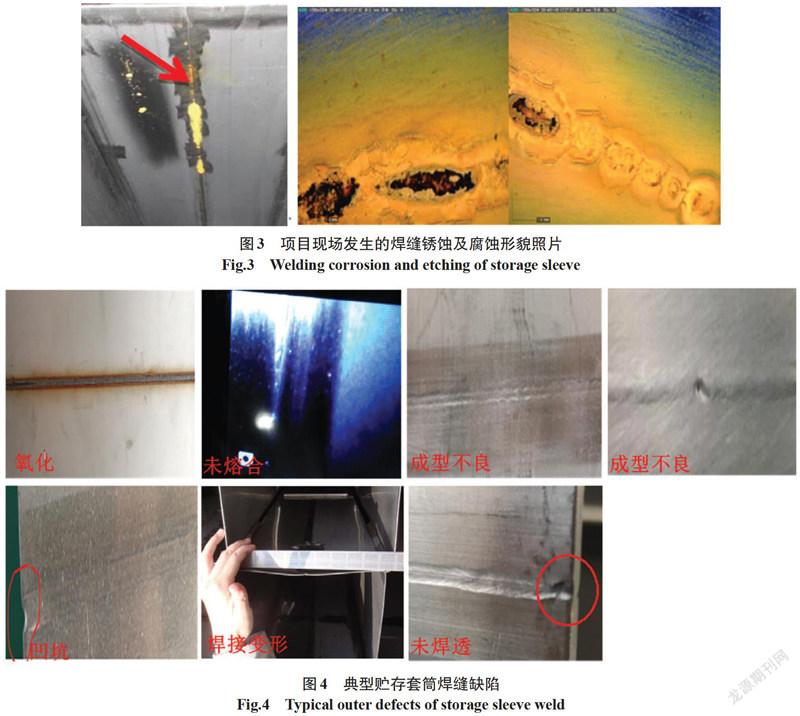

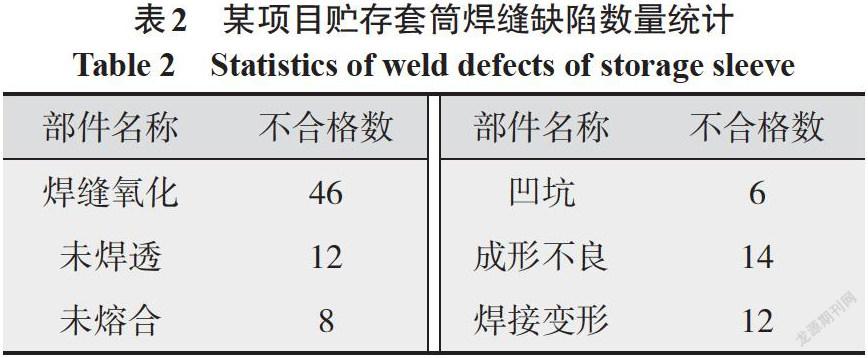

前期工程公司CPR1000核电技术路线核电项目中乏燃料贮存格架贮存套筒焊缝曾出现严重的质量问题,主要为焊缝锈蚀和腐蚀,如图3所示。焊缝缺陷主要是焊缝氧化、未焊透、未熔合、凹坑、成型不良等,典型缺陷特征如图4所示。其中未焊透主要发生在焊缝端部,长度3~15 mm。焊接56件套筒出现的焊接缺陷情况统计如表2所示。

2.2 焊接缺陷原因分析

2.2.1 氧化缺陷

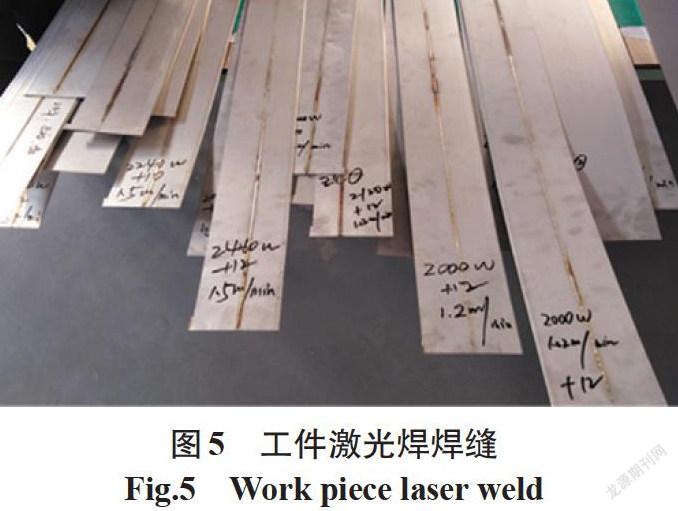

焊缝氧化是激光焊焊接贮存套筒时最常出现的缺陷。激光焊焊缝如图5所示,母材及焊缝金属均有不同程度的氧化,由于焊缝背面未采用保护气体,氧化较为严重,焊缝正面出现轻微氧化则主要与保护气体流量不充分有关[2-3]。

2.2.2 未焊透/凹坑/未熔合缺陷

贮存格架激光焊未焊透、未熔合和凹坑缺陷主要发生在起弧和收弧处,主要原因是激光焊在启动时能量存在波动、光束不集中现象,如果直接在焊缝上施焊,焊缝端部极易出现未焊透、未熔合或凹形缺陷,而在焊缝尾部,若熔池无新熔化金属填充,则易形成尾部凹坑缺陷。出现在焊缝中的未熔合缺陷主要与激光焊的线能量低、焊速过快有关。另外,焊接面清理不干净,有油污、锈污等污物也会导致未熔合缺陷的出现。

2.2.3 焊缝成形不良

激光焊接由于具有光斑小、焊缝窄的局限性,对被焊件装配位置和配合间隙精度要求较高。设备和工装组对间隙不一致、焊件不在同一水平面上,是导致焊缝成形不良的主要原因。

焊接参数设置的合理与否对焊缝表面的平整光洁度有着较大影响,其中焊接速度是重要因素。贮存套筒的C型板为薄壁奥氏体不锈钢,焊接过程中易产生变形,为减少焊接变形,需要采用较高的焊接速度以缩短焊接时间,然而高速激光焊接下的熔池特性及高冷却速率容易导致焊缝出现驼峰焊道[4-5],因此在保证焊接变形符合要求的情况下需要合理控制焊接速度以抑制驼峰焊道。

激光焊过程中的匙孔效应也会导致焊缝成形不良[6]。匙孔主要由等离子体和金属蒸汽组成,气体对激光有较强的吸收辐射作用,所以激光焊接过程中会出现焊接的不稳定,从而使焊接接头的表面凹凸不平。

2.2.4 焊接变形

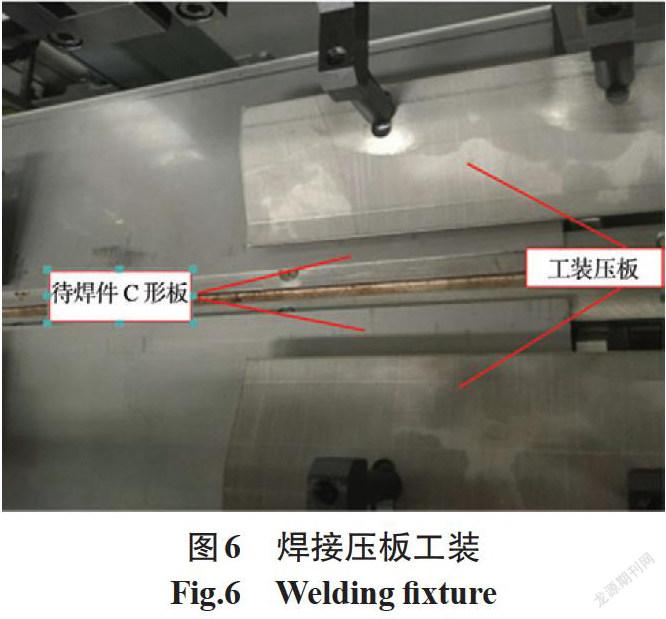

贮存套筒的C型板厚度为2 mm,属于薄壁板,焊接过程中容易产生变形,因此焊接中须实施防变形控制措施。未改进前的防变形工装采用刚性固定方,即設计单独的工装,借助工装压板,在激光焊机上将待焊的套筒进行固定,如图6所示。由于最初未考虑薄板的刚性,因此在自动压制对中时,若两件C型板左右两侧施压后不在同一水平面,导致激光头测距值出现较大离散、无法满足整条焊缝功率参数一致要求,不仅会出现焊缝成形不良,还会出现焊接变形。

2.2.5 焊缝锈蚀

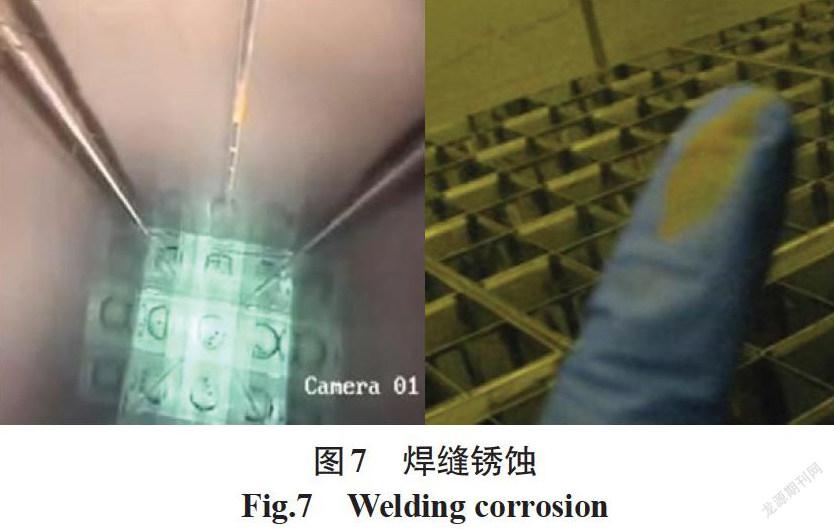

制造完成的方筒经通规试验后,放置在车间一段时间后,焊缝表面会产生锈蚀,而前期核电项目乏燃料贮存格架出现最多的问题就是焊缝表面大面积锈蚀。对制造车间的焊缝锈蚀部位进行分析,焊缝的锈蚀均呈现出疏松(可轻轻擦拭掉)、点状、不均匀等特征,颜色为亮黄色,且位于焊缝中心,如图7所示。这说明焊缝表面的锈蚀不是焊接氧化所致,因为焊接氧化过程温度较高,氧化层较为坚硬和致密。

焊缝锈蚀主要是外来污染物与强力摩擦共同作用所致。由于不锈钢薄板焊接过程中容易产生变形,因此焊接过程如控制不當,方筒会发生尺寸变形,在方筒后续的通规试验中,板规与方筒直接形成摩擦,较大摩擦导致对应部位表面的钝化膜破坏,当制造车间存在污染物时,尤其是含有S、Cl等腐蚀性元素离子存在时,S2-、Cl-粘附在格架不锈钢表面后,会局部破坏不锈钢钝化膜,促使格架表面发生点蚀,进而出现锈蚀。其形成机理是:在不锈钢划伤或局部破损部位,粘附在不锈钢表面的硫化物相对于基体而言是阳极,因而发生溶解,溶解产生的S2-、HS-破坏周围的氧化膜,使该处基体迅速转变为阳极并开始腐蚀。硫化物会溶解产生H+ (或 H2S)对不锈钢摩擦破坏部位露出的新鲜表面产生活化作用,阻止破坏部位的再钝化,形成点蚀。而当腐蚀性阴离子(如Cl-)在不锈钢钝化膜上吸附后,Cl-或进入膜内后污染氧化膜,或者替代氧的吸附点,形成可溶性金属—羟—氯络合物, 使膜破坏而发生点蚀。因S和Cl同时存在,Cl与硫化物等化学物质相互作用促使不锈钢表面的点蚀快速发生。项目现场格局焊缝出现严重的锈蚀或腐蚀,则主要是由于摩擦、污染物和金属表面破损等因素共同所致。

3 贮存格架焊接技术改进

激光焊虽然具有热量集中、热源准确控制、应力应变小和效率高的优点,但激光焊对装配精度要求较高,且奥氏体不锈钢导热率低、膨胀系数大,因此焊接时防止变形是其技术难点,同时焊接工艺参数的设置和清洁度控制也是贮存格架激光焊的重点和难点。

3.1 焊接变形控制

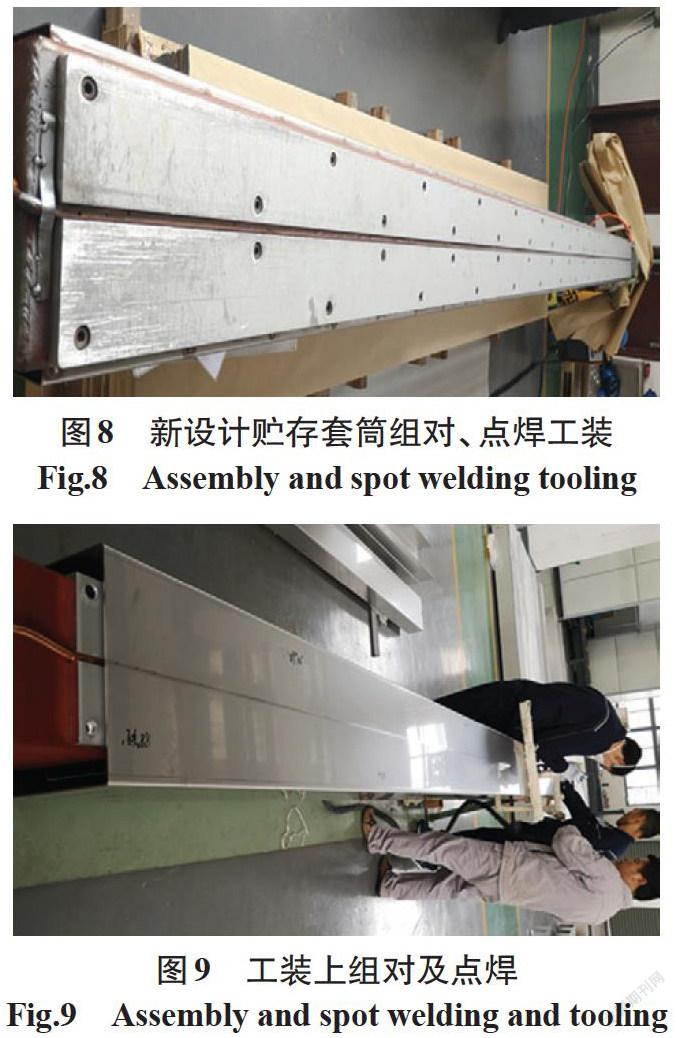

经过多次现场试验和分析,将原压板工装调整为使用新设计的组对工装,新工装如图8、图9所示。这种方式可以在组对时很好地控制住间隙,同时确保两件C型板在同一水平面上,提高装配精度,满足激光焊机激光测距的要求。

3.2 焊接工艺参数优化

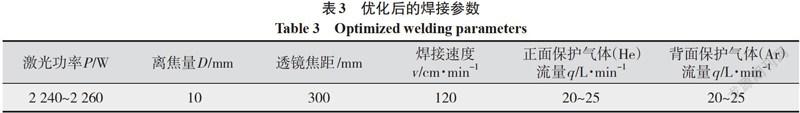

通过采用不同功率、不同速度和不同离焦量数据进行组合焊接、对比试验,找出最合理的参数,在原来的焊接工艺上,提高焊接激光功率,降低焊接速度,增加背面保护气体(Ar)和提高保护气体流量,正面保护气体仍为He,同时将保护气体纯度由原来的99%提高到99.999%,可显著降低焊缝氧化、成形不良等缺陷。优化后焊接参数如表 3所示。

3.3 增加引弧板和收弧板

在焊缝起端和尾端增加引弧板和收弧板(见图10),待相关参数稳定后光束才到达正式焊缝;焊接至尾端时不立即关闭激光,而是继续施焊至收弧板,焊缝尾部的熔池由收弧板熔化金属进行补充。通过“ 两块板 ”的增加,可有效解决焊缝端部和尾部的未焊透和凹坑等焊接缺陷。

3.4 焊接清洁度控制

(1)C型板组对前检查清洁度。

C型板来料时,仔细检查表面是否存在锈蚀,如有锈蚀,则对其进行清理,同时要求装配和焊接在无尘车间完成,确保车间清洁度满足要求,避免奥氏体不锈钢表面被污染。

(2)C型板组对、点焊清洁度控制。

C型板组对、点焊及尺寸检查时,相关人员应配戴洁净手套,避免徒手接触设备造成汗渍污染或使用不洁手套造成铁素体污染等情况发生。在进行组对和点焊时,避免损伤板材表面。

(3)C型板焊接后清理。

如焊接后焊缝表面存在缺陷,在打磨消除缺陷后,使用A级水、酒精或丙酮对表面进行清理。

目前中广核工程公司已将改进后的工艺措施成功应用于乏燃料贮存格架的激光焊接中,基本消除了焊缝氧化、成形不良、焊接变形等问题,改进后质量提升明显,如图11所示。

4 结论

结合核电机组水下乏燃料贮存格架奥氏体不锈钢的焊接性(壁厚2 mm)和激光焊技术特点,分析了氧化、未熔合、未焊透、凹坑、成形不良、变形等缺陷产生的原因,提出通过设计焊接变形控制工装,提高装配精度,优化焊接工艺(增加背面保护气体、提高激光功率、降低焊接速度等),增加引弧和收弧板,消除激光焊接启动时产生的缺陷,加强清洁度控制等改进措施,有效保证了焊缝质量,为激光焊技术在核电制造厂的应用提供了参考经验。

参考文献:

王攀.我国成功自主研发燃料贮存格架实现科技突破[J].化工管理 ,2015(34):80.

程艳艳.奥氏体不锈钢的激光焊接技术研究[J].南方农机,2019(24):194.

刘健,石岩,刘佳.保护气体对奥氏体不锈钢激光焊接的影响[J].激光与光电子学进展,2014,51(5):126-131.

裴莹蕾,单际国, 任家烈.不锈钢薄板高速激光焊驼峰焊道成形倾向及其影响[J].金属学报,2012,48(12):1431-1436.

裴莹蕾,吴爱萍,单际国,等.基于熔池流动分析的高速激光焊驼峰焊道形成过程研究[J].金属学报,2013,49(6):725-730.

邹宏琨.激光焊接技术的应用与发展[J].山东工业技术,2015(7):79.

赵昕.激光焊接技术原理及工艺分析[J].农机使用与维修,2019(6):59.