焊接残余应力对管线钢防腐性能的影响

刘明磊

摘要:借助有限元分析手段对X80管线钢对接接头的残余应力进行仿真计算,得到残余应力分布情况。采用X射线衍射法和盲孔法对预测结果进行试验验证。结果表明,周向残余应力总体变化趋势呈现先增大,稳弧后应力平稳达到峰值位置保持,在接近收弧位置,残余应力值减小;轴向残余应力总体变化趋势呈现先增大,残余应力达到峰值位置后平稳下降。残余应力仿真预测结果与两种测量方法所得结果相吻合, X射线衍射法结果高于盲孔法应力结果。通过有限元仿真技术预测应力较大位置,此技术对有效防止应力腐蚀开裂有一定的工程应用指导意义。

关键词:管线钢;残余应力分布;有限元模拟;防腐性能

中图分类号:TG404 文献标志码:A 文章编号:1001-2003(2021)11-0022-04

DOI:10.7512/j.issn.1001-2303.2021.11.04

0 前言

在管道施工过程中,管线钢的防腐性设计是可靠性设计考虑的重要因素。应力腐蚀开裂是在拉应力和腐蚀环境下产生的低应力脆性开裂现象[1],管道表面一般通过涂覆涂层来保证其防腐性能。受表面接触土壤、温度和阴极保护电流等因素的影响,材料的化学成分、显微组织变化、力学因素应力的影响等均会对应力腐蚀开裂产生直接的影响。力学因素中应力会导致材料形变和开裂,其大小、应力波动、应变率等均会影响材料腐蚀开裂的速度,从而影响结构件的疲劳寿命[2]。应力研究在需求可靠性、寿命最大化的设计中越来越被重视。分析手段有破壞性试验和无损试验,而无损试验因其不准确性和高额的费用,越来越不适用工业生产。预测应力的各种仿真软件在进行非线性分析时只能进行定性分析,做不到定量分析。为了保证定量分析,除了仿真软件不断完善,还需要使用者有丰富的生产经验,并不能完全脱离生产经验的积累。

为准确预测焊后残余应力分布趋势和大小,保证生产需求的高精度和短周期性,科研人员进行了大量焊接仿真应力研究。白芳[3]建立X80钢多层多道焊有限元模型,通过试验得到相对误差范围内的热循环曲线,用于模拟等效热源加载,得到峰值温度和冷却时间与焊缝中心距离的关系,同时得到纵向和横向残余应力的变化规律。顾国林[4]建立X80管线钢对接接头有限元模型,采用X射线衍射法验证了焊根节点不耦合对残余应力的预测精度更高,可以控制应力预测结果在10.35%。段卫军[5]基于热弹塑性理论建立S355钢有限元模型,通过引入相变转变模型、相变塑性和相变体积模型,得到等效应力应力值会大幅降低,残余应力与实测结果吻合较好的结论。熊庆人[6]等采用切环试验和盲孔试验两种手段对螺旋埋弧焊钢管的残余应力进行分析,对比了不同厂家生产的钢管的残余应力,提出了残余应力控制指标建议,从而有效地促进了生产。张定铨和何家文[9]等对无损X射线衍射法残余应力原理、方法和应用进行全面详尽的阐述,对该方法的研究具有指导意义。但上述研究更多地集中于残余应力分布趋势和精度,对于残余应力与防腐性之间的关系研究甚少。

文中借助有限元分析手段,通过建立X80管线钢对接接头有限元模型,预测分析残余应力分布,然后采用X射线衍射法和盲孔法两种测试手段验证仿真结果,并结合工程宏观分析其对防腐性的影响。

1 建立有限元模型

1.1 焊接参数

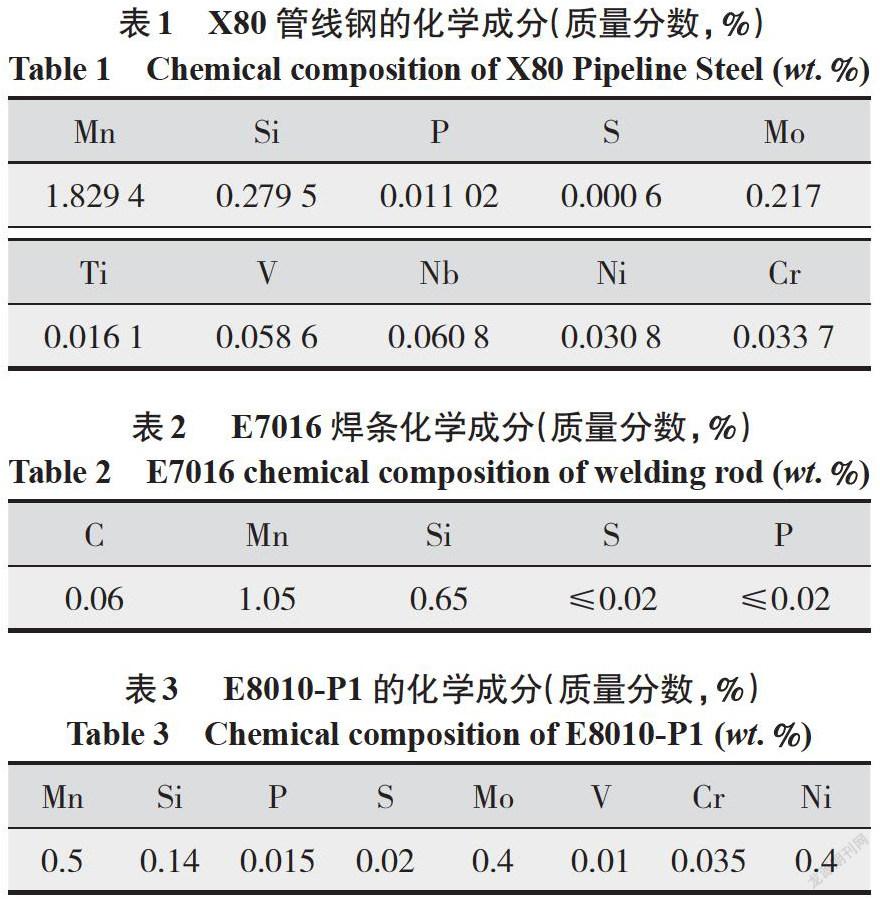

对接接头管线钢壁厚为22 mm,材料为X80管线钢,X80管线钢的化学成分如表1所示。焊接方法采用焊条电弧焊,焊材采用碱性低氢钠型焊条 E7016,直径3.2 mm,化学成分如表2所示,焊前预热100 ℃,填充盖面材料选用E8010-P1,其化学成分如表3所示。焊接参数为:电弧电压27~28 V,焊接电流120~130 A,焊接速度42 cm/min,坡口形式为单边U型,采用5层10道焊接。

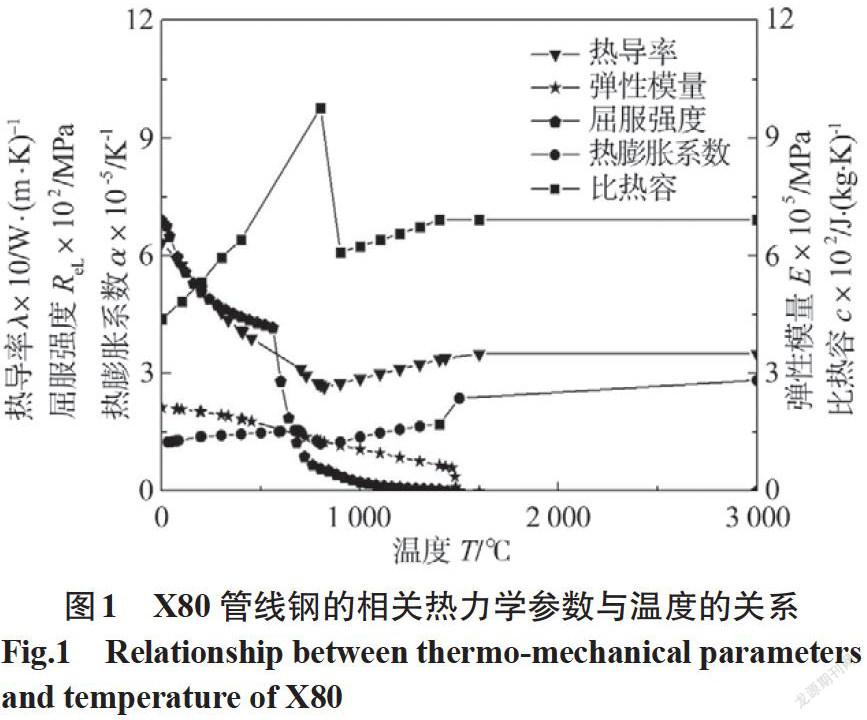

1.2 材料参数的建立

借助JMATPRO软件分析获得模拟用材料X80的材料参数,随温度变化的部分物性参数和力学参数如图1所示。

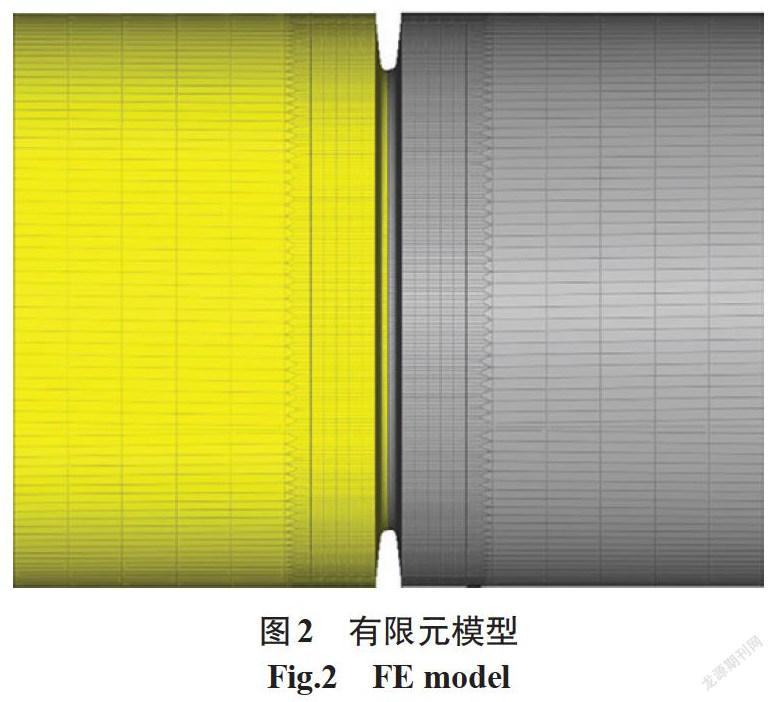

1.3 网格模型的建立

为保证应力场求解精度,建立比较成熟且能反映焊条电弧焊热源的双椭球热源模型[10]。由于近焊缝和焊趾附近位置残余应力值相对较大,兼顾温度梯度,对焊缝处网格采用加密处理,热影响区与远离焊缝位置采用过渡网格,远离焊缝区域网格稀疏处理。焊缝位置单元尺寸2 mm,单元总数108 648,节点数121 598,如图2所示。

1.4 力学边界条件

在对接接头钢管外表面焊趾位置,沿着焊缝横截面方向,选择圆周位置的单元节点进行X向的位移约束,从而保证X80钢线管有限元模型的横向收缩不受影响;沿焊缝纵向和圆周中心法平面方向,选择对接接头自由边界的管线钢管的外表面单元节点,约束Y向和Z向位移,从而保证模型的纵向收缩不受影响。

2 试验测量方法

2.1 无损X射线衍射法

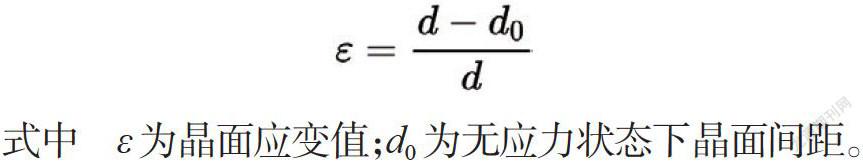

X射线测定应力为无损检测,其基本原理基于布拉格定律,以一定应力状态下引起的材料晶格应变和宏观应变一致为基本依据。金属材料一般为多晶体,在单位体积含有数量极多、取向各异的晶粒,从空间任意方向都可观察到任一选定的晶面。根据弹性力学方程,通过晶面间距的变化,计算相应晶面的应变值[7],即

式中 ε为晶面应变值;d0为无应力状态下晶面间距。

2.2 盲孔法

盲孔法残余应力测试[8]为无损检测,是在被测工件的表面贴上应变花,通过在应变花的中心对工件打孔,使得应力的平衡受到破坏,产生一定量的应变,测得孔附近的弹性应变增量,便可以用弹性力学原理来推算出小孔处的残余应力。小孔处的主应力和方向可以按下式推算。

式中 εA为应变片a的应变量;A、B为应变释放系数。

2.3 试验方法设计

为尽量减小误差,采用两种方法对同一试验件进行测量,先用X射线测定法,再用盲孔法。为验证计算结果的准确性,在进行X射线衍射法测量时需对零应力和高应力校核设备;在进行盲孔法测量时测量点之间需间隔30 mm方能有效释放打孔应力。X80管线钢对接接头焊接后,沿圆周方向选取焊趾位置和焊缝中心位置进行应力测量。

3 仿真结果分析与验证

3.1 周向残余应力测量结果分析

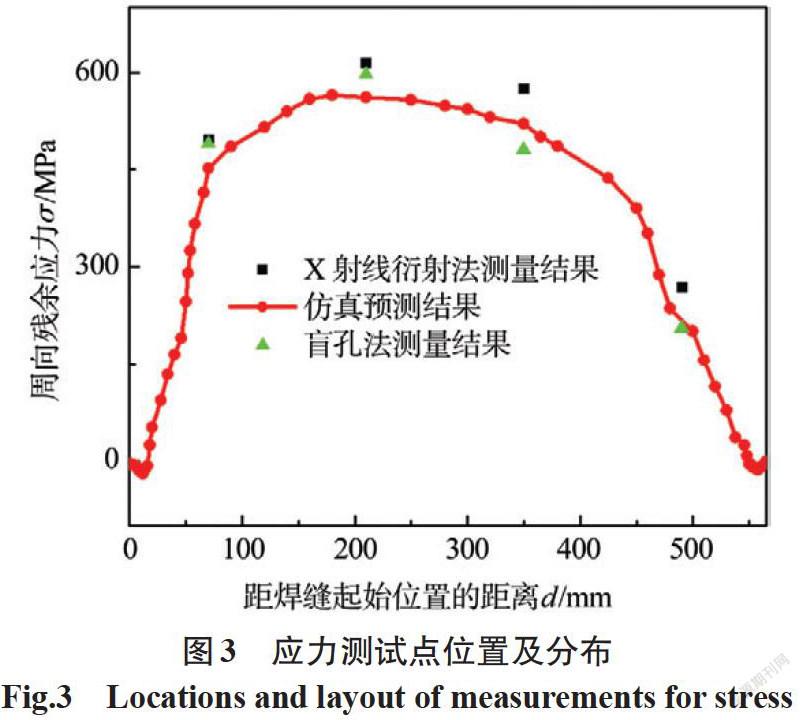

通过仿真计算,获得X80钢线管对接接头周向应力场仿真结果。提取对接接头一侧焊趾位置至相对平滑外表面的残余应力,进行X射线和盲孔法应力测试,结果如图3所示。

由图3可知,从起弧位置到收弧位置,残余应力总体变化趋势呈现先增大,稳弧后应力平稳达到峰值位置后保持,在接近收弧位置,残余应力值减小,与经典对接接头规律一致。在焊接起收弧位置时,焊件所受拘束作用相对较小,同时起收弧位置存在一定的交叉,导致应力值变化不大,起弧位置对收弧位置有一定预热作用,因此焊接应力相对较小,主要表现为压应力;中间部分由于先焊接对后焊接位置的拘束作用力大,应力也大,先增大再减小,主要表现为拉应力。两种测量方法与仿真结果趋势较好吻合。仿真结果与X射线衍射法测量结果误差最大的位置是在距离焊缝起始位置490 mm处,误差为15.9%;仿真结果与盲孔法测量结果误差最大的位置是在490 mm,误差为12.4%,X射线法测量残余应力的结果波动相对较大。

由于测量方法和测量样件的自身特点,X射线衍射法在测量时,对测量表面平面度要求较高,而X80钢线管对接接头的平面有一定的弧度,测量位置晶格尺寸发生畸形变化,导致应力值结果均偏大。两种测量方法变化趋势大致相符,测量值大部分大于仿真值,仿真计算在模型建立的过程中,不考虑填充单元流动性、材料硬化、相变等因素,导致仿真预测的残余应力结果偏小。

3.2 轴向残余应力测量结果分析

轴向残余应力测试和仿真结果如图4所示。

由图4可知,从起弧位置到收弧位置,残余应力总体变化趋势呈现先增大,残余应力达到峰值位置后平稳下降,与经典对接接头规律一致。在焊缝中心位置附近,焊件所受拘束作用相对较大,导致应力值变化大,焊接应力相对较大,主要表现为拉压应力;在接近自由端位置,因不受焊接热输入冷热收缩应变引起的拘束作用,残余应力值相对较小。两种测量方法与仿真结果趋势吻合较好。仿真结果与X射线衍射法测量结果误差最大位置在68 mm处,误差为13.9%;仿真结果与盲孔法测量结果误差最大位置在110 mm处,误差为11.4%,X射线法测量应力的结果波动相对较大。

3.3 工程应用中残余应力对腐蚀性影响

通过不同测量方法获得的残余应力结果,验证了X80管线钢仿真预测残余应力结果的准确性。在实际工程应用反馈的售后应用案例中,巴基斯坦售后保障人員曾经在使用维护过程中发现,X80管线钢焊趾位置的焊缝在长期土壤腐蚀和光照作用下,其长期暴露位置的油漆极容易发生脱落,在环境因素和残余应力等作用下释放有害应变,导致X80管线钢出现局部腐蚀破坏,从而最终导致应力腐蚀开裂,在未发生严重事故的情况下,通过故障排查分析解决了现场应用问题。

4 结论

(1)采用建立的有限元模型对X80管线钢对接接头进行残余应力仿真计算,并用X射线衍射法和盲孔法验证了仿真结果的准确性。仿真结果与两种测量方法吻合度较好,X射线衍射结果高于盲孔法。

(2)从起弧位置到收弧位置,周向残余应力总体变化趋势呈现先增大,稳弧后应力平稳达到峰值位置后保持,在接近收弧位置,残余应力值减小。从起弧位置到收弧位置,轴向残余应力总体变化趋势呈现先增大,残余应力达到峰值位置后平稳下降。

(3)X80管线钢出现局部应力腐蚀开裂,通过有限元仿真技术,预测应力较大位置,对有效防止应力腐蚀开裂有一定的工程应用指导意义。

参考文献:

田锡唐. 焊接结构[M]. 北京:机械工业出版社,1982.

方洪渊. 焊接结构学[M]. 北京:机械工业出版社,2008.

白芳,童莉葛,丁红胜,等. X80钢多层焊温度分布对残余应力的影响研究[J]. 工程热物理学报,2019,40(4):931-937.

顾国林. 焊根节点耦合对管线钢对接接头残余应力的影响[J]. 热加工工艺,2019,48(19):164-167.

段卫军,邓鸿剑,陈北平,等. S355钢焊接温度场和应力场有限元分析[J]. 电焊机,2021,51(2):31-36,110.

熊庆人,陈宏达,卫遵义,等.不同厂家X80大口径厚壁SAWH焊管的残余应力试验分析[J].石油管材与仪器,2021,7(1):44-47.

张定铨,何家文.材料中残余应力的X射线衍射分析和作用[M].西安:西安交通大学出版社,1999.

房元斌,王勇,王灿,等. Q890D高强钢中厚板残余应力测量技术[J]. 电焊机,2016,46(10):85-89.