堆敷层对纤维素焊条熔敷金属性能的影响

肖健 郭晓疆 李永春 吴林恩 夏陪陪 何金昆

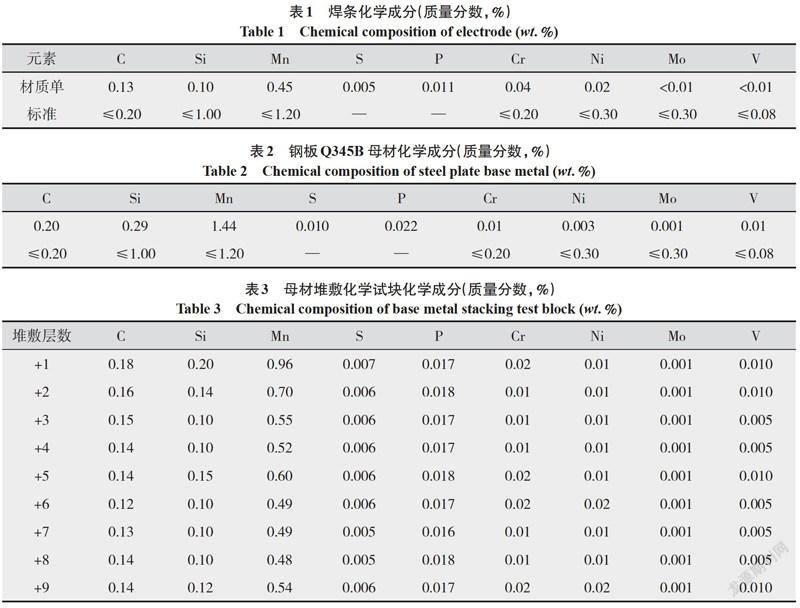

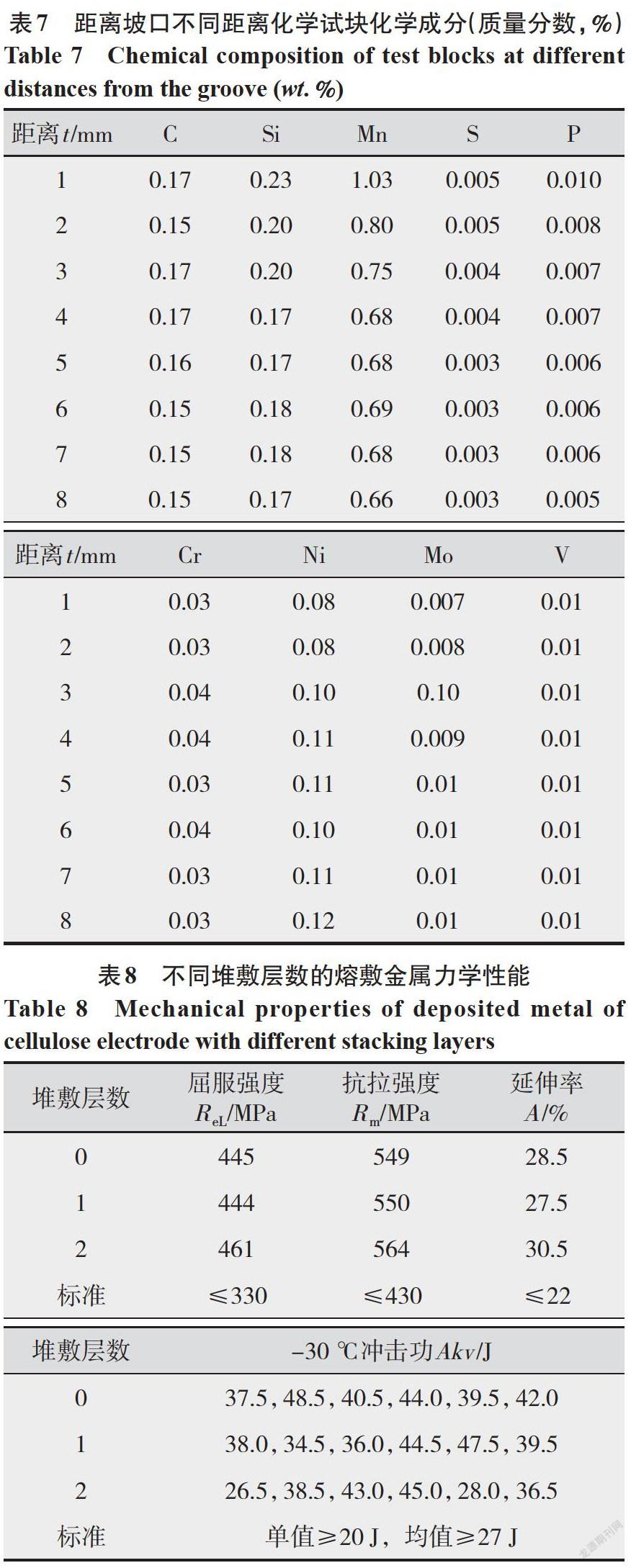

摘要:为确定纤维素焊条熔敷金属检测中是否需要提前在钢板坡口两侧作堆敷层进行研究,通过对方形试板进行不同层数的堆敷,观察出焊缝化学成分接近,与焊材本身化学成分相比有了不同比例的增加,说明母材的化学元素有稀释到焊缝中,但不会随着层数的增加而有明显的改变;通过加工距离坡口焊缝不同距离的化学试块进行分析,发现与母材试板堆敷结论相近,母材的化学成分有不同程度的稀释到焊缝,但距离坡口不同垂直距离的化学成分相差不明显;坡口不作堆敷层与堆敷1层力学性能相近,堆敷2层的力学性能优于不做堆敷层、堆敷1层,但相差不大。

关键词:纤维素焊条;熔敷金属检测;化学成分;力学性能

中图分类号:TG422.1 文献标志码:A 文章编号:1001-2003(2021)11-0035-05

DOI:10.7512/j.issn.1001-2303.2021.11.06

0 前言

纤维素焊条具有单面焊双面成形、全位置立向下焊时操作简便且施工效率高等特点,被广泛应用于石油输送管线的焊接[1-3]。纤维素焊条的另一特点是药皮有机物及水分含量高,导致熔敷金属氢含量偏高,因此适用于管径较小、钢管强度级别较低、 低溫冲击性能要求较低的管道焊接或是仅用于根焊[4-6]。管道根焊技术采用纤维素焊条在施工效率和成本方面具有较大优势。随着焊接技术的不断发展,自动化焊接技术逐渐在管道施工中应用,但受限于设备成本、地理因素等条件限制,使得纤维素焊条在管道施工中仍具有较好的市场前景。

纤维素焊条的药皮中含有大量的纤维素有机物,焊缝中的氢含量较高,焊缝的塑韧性和抗裂性差,国外油气管道标准对其应用提出限制。BP标准规定最为详细,超出下列条件限制不允许使用:(1)钢级和壁厚超过限制。钢级≤X65,最大壁厚19 mm;钢级 X70,采用E8010填充、最大壁厚16 mm,采用E9010填充、最大壁厚10 mm;钢级 X80,根焊和热焊仅允许使用,填充焊道不允许使用;钢级>X80,不允许使用;(2)承受高应变管道;(3)基于应变设计管道;(4)管件、法兰和阀门的焊接;(5)角焊缝焊接(如阴极保护附件)。SHELL标准规定,纤维素焊条不允许用于管件焊接以及壁厚超过25 mm的管子与管子焊接。TOTAL标准规定,纤维素焊条仅限用于X56及以下钢级管道,不允许用于连头口焊接和返修焊接。Trans Canada 标准限定返修焊缝纤维素焊条允许使用的最高钢级为 X52,最大壁厚为7 mm[7-11]。

中石油线路焊接新版CDP文件要求X70及以上钢级管道线路、连头、返修焊接均不允许使用纤维素焊条。建议参考国外标准要求,对不同钢级和壁厚、以及返修焊、连头焊提出更严格的纤维素焊条使用限制,并对目前使用纤维素焊条的工艺进行梳理。

近些年,对石油管道施工过程控制越发严格,焊材复检是施工中焊材进场前的一项重要环节,检验合格后的焊材方可用于焊接。根据焊材检测标准AWS A5.1中的要求,纤维素焊材复检建议在熔敷金属试板的坡口两侧用同类型焊材进行一层堆敷,在与焊材厂家的沟通中,厂家建议在坡口两侧进行两层堆敷,以减少母材成分对焊材力学性能的影响[12]。文中通过研究不同堆敷层厚度对纤维素焊条熔敷金属力学性能和化学成分的影响,从而得出纤维素焊条熔敷金属焊材复检中是否有必要在试板两侧进行堆敷层处理。

1 试验材料及方法

采用BOEHLER FOX CEL φ4.0 mm焊条,批号为2146926,焊材化学成分如表1所示;母材选用尺寸为350 mm×200 mm×20 mm的Q345B试板,化学成分如表2所示。首先,加工10个50 mm×50 mm小方块进行光谱试验,设备为Thermo 4460,第一个为母材化学成分,第二个在母材上堆敷一层,以此类推到第9层如图1所示,分别测量其化学成分如表3所示;其次,在加工好的试板坡口上进行焊接堆敷,堆敷长度为50 mm,分别堆敷1层和2层。每层均为两道焊缝,如图2所示,进行光谱试验,化学成分如表4所示;再次,按照焊材标准以及厂家推荐的参数进行熔敷金属的焊接,组对及焊接参数见表5、表6,焊接完成并进行无损检测后在距离坡口表面1~8 mm的位置,用冷切割方法分别制备8个试块,如图3所示,进行光谱试验,化学成分结果如表7所示;最后按照相同的焊接工艺焊接三块整板,分别为不做堆敷层、1层堆敷层、2层堆敷层,焊接完成后、试件加工前进行250 ℃×16 h的去氢处理,处理完成后进行标准规定的拉伸和冲击试验,结果如表8所示。

2 试验结果

2.1 不同堆敷层数熔敷金属化学成分的变化

随着堆敷层数的变化,各元素化学成分的变化如图4所示,0为纤维素焊条材质单的化学成分,1~9为堆敷1~9层。由图可知,除堆敷1层时Mn元素有所波动外,其他层数堆敷金属的化学成分波动很小。

2.2 不同堆敷层数的对接坡口化学成分的变化

根据标准推荐,坡口板堆敷层厚度一般约为3 mm。比较堆敷1层和堆敷2层化学成分的变化(见表4),主要元素化学成分并无明显区别。

2.3 不同堆敷层数的坡口不同垂直距离化学成分的变化

由表7和图5可知,随着距离坡口垂直距离的变化,化学成分呈现增多或者减少的情况,除Mo元素在距离坡口垂直3 mm时化学成分出现了波动,其他主要元素化学成分偏差都在20%以内。

2.4 纤维素焊条不同堆敷层数力学性能的变化

由表8可知,不作堆敷层的力学性能与1层堆敷层的接近,与两层堆敷层的力学性能相比:拉伸强度低15 MPa,延伸率高2.5 mm,冲击性能接近。

3 结论

(1)选用同种母材进行熔敷金属化学试块不同堆敷层数试验,发现堆敷1层后Mn元素的成分有所提高,但其余层数的元素化学成分接近,母材化学元素成分稀释到焊缝中的微乎其微。

(2)距离坡口不同垂直距离的化学元素成分差别不大,但与焊条本身化学元素有10%~80%的差别,说明母材的化学成分是有不同程度的稀释到焊缝中。

(3)坡口堆敷1层和不堆敷的拉伸性能、冲击功比较接近,都低于堆敷2层的,但差距不大。

(4)纤维素焊条熔敷金属检测中,对坡口作堆敷层对其力学性能影响并不大,可以不作堆敷层。

参考文献:

刘海云,王宝. 高纤维素型焊条研究评述[J]. 太原理工 大学学报,1998,29(5):504-506.

馬庆伟. 供热管道纤维素焊条下向焊焊接技术分析[J]. 机械研究与应用,2008,21(4):26-27.

彭尚宇,李丽红. 管道全位置下向焊焊接工艺及其应用 前景[J]. 现代焊接,2005,32(2):56-58.

刘成玉,许先果,赵建华.长输管道焊接方法的选择与 应用[J]. 电焊机,2007,37(11):56-59.

张雪珍.浅析纤维素焊条向下焊焊接工艺[J].科技信 息,2009(5):42.

汤美安. 使用纤维素焊条的下向焊接技术[J]. 石油化工建设,2005(3):41-43.

API. Welding of Pipelines and Related Facilities:API STAND- ARD 1104[S]. American Petroleum Institute,2003.

ISO. Petroleum and natural gas industries—Pipeline trans- portation systems—Welding of pipelines:ISO 13847[S]. International Organization for Standardization,2013.

全国锅炉压力容器标准化技术委员会.承压设备焊接工艺 评定:NB / T 47014—2011[S]. 北京:新华出版社,2011.

ASME. Qualification Standard for Welding and Brazing Proce-dure,Welders,Brazers,and Welding and Brazing Opereators:ASME Boiler and Pressure Vessel Section IX[S]. 2015.

BRITISH STANDARD. Specification for welding of steel pipelines on land and offshore Part 1:Carbon and carbon manganese steel pipelines:BS 4515-1:2009[S]. 2009.

AWS A5.1/A5.1M:2012 SPECIFICATION FOR CARBON STEEL ELECTRODES FOR SHIELDED METAL ARC WELDING