合理解决钻杆铁基喷焊层脱落的方法

张铁军 何旭

摘要:文中对铁基喷焊钻杆耐磨带工艺脱落问题进行研究,分析表明:喷焊工艺缺陷、未焊透、结合力差、套管与钻杆间隙小是造成钻杆接头铁基熔敷层脱落的主要原因。针对脱落原因,文中从喷焊工艺和喷焊材料两方面对铁基熔覆层脱落问题进行分析解决。最终将相同成分的铁基熔覆合金制备成药芯焊丝,采用MAG(熔化极活性气体保护电弧焊)的方式有效解决铁基熔覆层脱落的问题,减少卡钻事故降低成本。

关键词:钻杆接头;耐磨带焊丝;敷焊

中图分类号:TG457 文献标志码:B 文章编号:1001-2003(2021)11-0141-04

DOI:10.7512/j.issn.1001-2303.2021.11.27

0 前言

目前国内钻杆接头耐磨带喷焊材料主要分为耐磨带焊丝和等离子喷焊铁基粉末两大类。耐磨带焊丝以TCS、100XT、LoWare等产品为主,采用MIG工艺熔覆层宏观洛氏硬度HRC55~58,具有良好的抗磨和保护套管的作用。耐磨带焊丝熔覆层凭借熔深大结合力强,无裂纹保护套管的优势,主要用于下套管的深井作业工况。铁基粉末属于高碳高铬合金,含碳量高达5%,含铬量高达30%,采用等离子喷焊于钻杆接头表面,形成宏观洛氏硬度HRC58~62的熔覆层,具有良好的抗磨性能,但存在喷焊后脆性大、易开裂等问题,喷焊后表面有明显的裂纹,主要用于裸眼井钻探。2020年5月胜利工程公司某钻井队在山西永和项目部发生钻杆接头铁基喷焊层脱落导致卡钻的事故,造成巨大损失。因此如何避免或减少铁基喷焊层脱落成为目前耐磨带使用过程中要解决的关键问题。

1 喷焊层脱落原因分析

对于此次卡钻事故,工作人员对井内进行了磁性打捞,发现了大量脱落的喷焊耐磨块。经现场工作人员分析喷焊层脱落主要原因有以下几个方面。

1.1 工艺缺陷

钻杆喷焊铁基粉末在20世纪90年代就开始使用,喷焊层脱落问题一直存在。文献[1-3]研究表明:脱落是喷焊中比较严重的缺陷之一;喷焊耐磨带易形成环状裂纹,在深井中由于地层温度高,导致本体与耐磨层变形不一致,钻井中耐磨带材料易发生脱落,损伤套管;同时也指出,喷焊合金粉末脱落的根本原因是喷焊层抗磨损主要依靠喷焊层中高碳高铬碳化物硬质相,而硬质相的存在又会对基体产生割裂作用,因此喷焊层外观表现为熔深浅、裂纹大、易脱落。

1.2 未焊透

在井场发现部分喷焊层脱落后可明显看到残留喷焊层如图1所示,这表明熔覆层未完全熔透母材,熔覆层结合力差,造成脱落。经分析造成熔覆层未焊透主要原因有三点:

(1)钻杆接头表面残留熔覆层过厚(≥1 mm)时,依据SYT 6948-2013标准要求,需去除残留熔覆层后进行再次喷焊,否则就会出现未焊透,发生喷焊层脱落现象,大大增加施工成本。

(2)残留喷焊层合金含量(属于高碳高铬合金)比钻杆本体高,熔点也高,因此采用相同的工艺参数在残留喷焊层上再次喷焊耐磨层时极易发生未熔透的现象,造成脱落。

(3)等离子喷焊合金粉末工艺的熔深约为1 mm,与MIG焊相比存在熔深浅、结合力弱的缺陷,易发生喷焊层脱落现象。

1.3 喷焊层厚度过大、结合力差

现场发现喷焊人员为提高钻具抗磨性能,采用增加熔覆层厚度的方法,导致喷焊层单边厚度大于5 mm,甚至部分喷焊层单边厚度达到10 mm,如图2所示。这远远超过了SYT 6948-2013标准要求的耐磨带厚度3 mm的范围。喷焊层厚度过大会加剧喷焊层与套管的撞击,发生脱落。

以上三个方面是喷焊层脱落的主要原因。喷焊层脱落造成卡钻事故最直接的原因就是套管与钻杆间隙过小,单边间隙约为10 mm。间隙小会加剧钻杆的撞击,加剧喷焊层脱落,导致脱落的耐磨块更容易卡钻。

2 解决方法

针对钻杆接头喷焊层的脱落现象,文中从喷焊工艺和喷焊材料两方面对铁基喷焊层脱落问题进行分析解决。

2.1 优化喷焊工艺

(1)噴焊层厚度要求符合标准3 mm。

(2)残留喷焊层厚度大于1 mm时,不建议再次喷焊,或必须将残留层去除后再喷焊。

(3)残留喷焊层厚度小于1 mm再次喷焊时,喷焊电流、电压增加10%~20%。目的是增大热输入,加深熔池深度,使喷焊层焊透。

(4)制定喷焊操作流程表。

采用以上方法后,喷焊层质量显著改善,但仍有明显的环状裂纹,如图3所示。优化喷焊工艺能够有效减少喷焊层的脱落,但仍无法彻底解决铁基喷焊层熔深浅、裂纹大、易脱落的问题。建议采用MAG焊工艺,才能够实现大熔深、抗脱落的目的。

2.2 改进熔覆材料

试验采用HC1焊丝用钢带,规格0.5 mm×12 mm。采用高碳铬铁、钼铁、铌铁等铁基合金粉末(铁基喷焊粉末主要性能参数见表1),填充率30%,制备药芯焊丝,型号LoWare-F,具体化学成分如表2所示。考虑到旧钻杆残留耐磨层对熔覆层的渗透作用因素,焊丝合金元素设计时降低了熔覆金属中C与Cr的含量,减少碳化物的形成数量;同时添加Nb、Mo等元素形成高熔点形核质点,细化铬碳化物形貌,使其分布均匀,提高熔覆层结合力。将制备的焊丝通过钻杆接头等离子弧/电弧两用耐磨带喷焊机进行喷焊,保护气体采用CO2。

3 试验结果与讨论

3.1 熔覆层金相组织

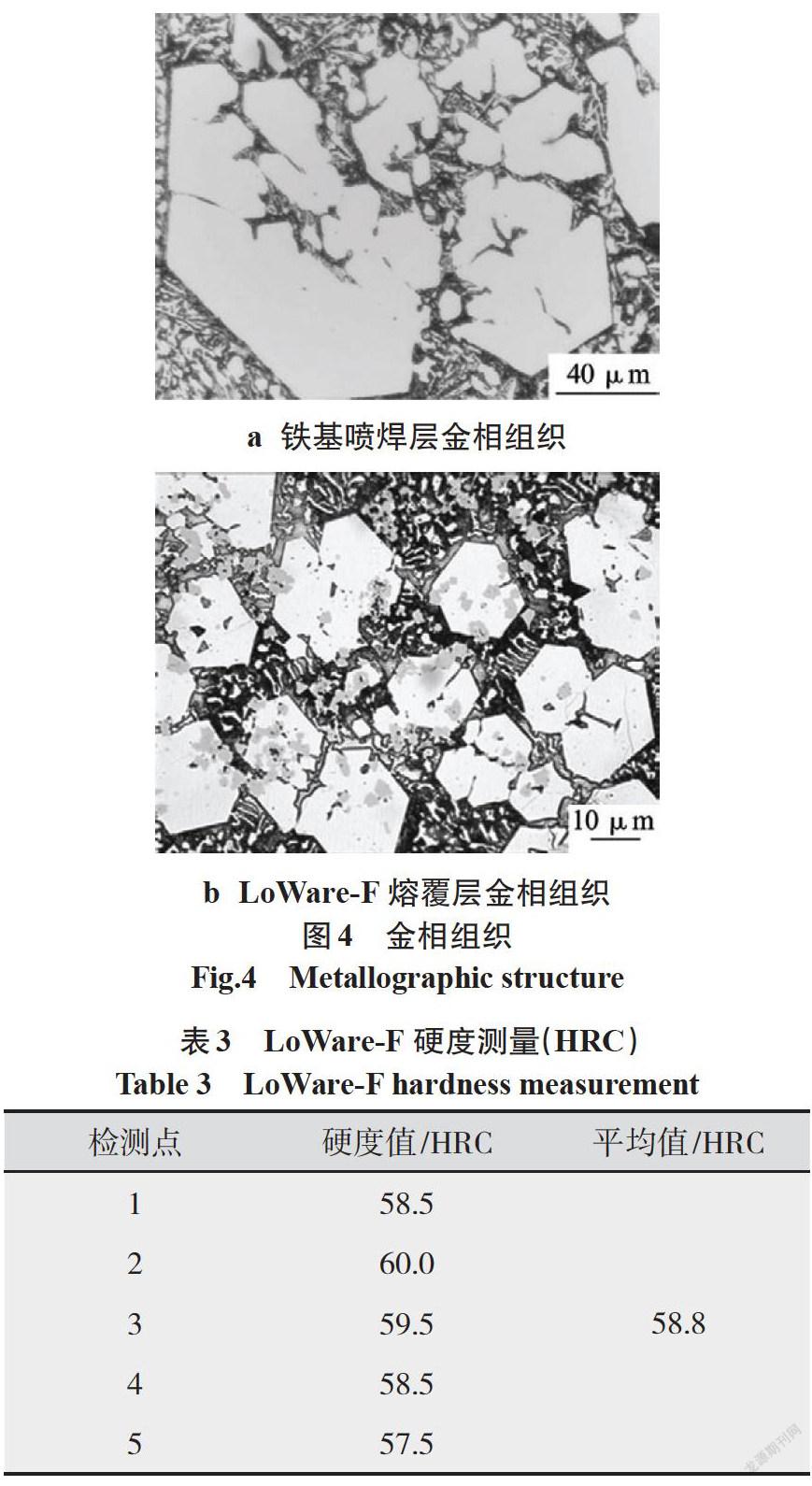

采用LoWare-F药芯焊丝获得的熔覆层金相组织如图4所示,金相组织中有大量六方形铬的碳化物硬质相。通过金相对比发现:铁基喷焊层金相组织中铬的碳化物粗大,而LoWare-F药芯焊丝熔覆层铬碳化物显著减小。这是由于Nb元素与C元素的自由生成能为140.7 kJ/mol,形成碳化铌(NbC)能力强,NbC的熔点高达3 500 ℃,熔池冷却过程中最先形核,因此铬的碳化物会以NbC 为形核质点,形成复合碳化物。同时NbC的存在限制了铬碳化物的尺寸,使其分布均匀,降低了宏观裂纹[4-5]。NbC的尺寸较小一般在10 μm内,均匀弥散地分布于基体上,能够起到细化晶粒、提高组织抗裂性能的作用。

3.2 熔覆层硬度

依据GB/T230.1-2018金属材料洛氏硬度标准要求加工试样,采用HRC-150型洛氏硬度计测量尺寸为57 mm×25 mm×5 mm试样的焊态硬度,载荷150 kg (HRC),加载时间5 s,保荷时间3 s,每个试样连续测定5个点,取算术平均值。两压痕中心间的距离或任一压痕中心距试样边缘的距离不小于3 mm。堆焊层上表面硬度测量结果如表3所示。堆焊层硬度平均值为HRC58.8,不同点的硬度值均在HRC57~60之间,数值偏差小,硬度均匀稳定。

4 实际应用

将制备的φ1.6 mm药芯焊丝LoWare-F在山西永和胜利40587钻井队现场进行喷焊,5寸旧钻杆400根,每根钻杆接头单层并排喷焊3道,耐磨层厚度2.5~3.5 mm,宽25~30 mm。焊接设备采用LoWare-

DC600-FC6000钻杆接头全自动耐磨带喷焊设备,焊接电源采用林肯DC600焊机,焊接电流320A,电压30V,直流反接,干伸长20mm,采用Ar80%和CO220%混合气保护进行喷焊,焊接速度每道3~4分钟,如图5所示。共计使用260 kg焊丝进行下井测试。喷焊后可明显发现,耐磨层裂纹减少,无环状裂纹。经下井测试,采用药芯焊丝喷焊的喷焊层抗磨性能与铁基熔覆层相当,但抗脱落性能显著提高。在测试的5口井中未发生喷焊层脱落现象。将铁基熔覆粉末改为相同成分的熔覆药芯焊丝可以有效解决铁基熔覆层熔深浅,易脱落的问题。

5 结论

(1)铁基喷焊层脱落的主要原因是:喷焊工艺缺陷、未焊透、结合力差以及套管与钻杆间隙小。

(2)通过调整铁基喷焊工艺,可以显著减少喷焊层脱落,但无法彻底解决脱落问题。

(3)通过硬度测试及金相分析表明,所制备的药芯焊丝噴焊层洛氏硬度高达58 HRC,喷焊层中存在大量均匀分布的碳化物硬质相,具有高硬度高抗磨的特点。

(4)下井测试表明,通过采用相同成分药芯焊丝代替喷焊粉末可彻底解决喷焊层脱落问题。

参考文献:

刘宝华.对提高钻杆接头喷焊质量的探讨[J]. 石油机械,1998,18(3):16-18.

韩秀明.樊建春.钻杆防磨技术的现在与发展[J]. 石油工程建设,2007,36(3):17-22.

李玉明.李飞.钻杆接头PT100耐磨带的敷焊工艺与应用[J]. 石油机械,2003,31(5):20-23.

田大标.铌在高铬铸铁堆焊层中的存在状态[J].中国表面工程,2008,21(6):37-41.

胡建平.钻杆接头耐磨带明弧堆焊药芯焊丝的研制[J].焊接,2009(11):64-65.