高压甲铵冷凝器全生命周期常见故障与处理

曹金鑫

(中化蓝天集团有限公司,浙江杭州 310000)

0 引 言

Snam氨汽提法尿素装置中,高压甲铵冷凝器是其核心设备之一,造价昂贵,由于其运行在高温高压和强腐蚀性工况下,因而易发生故障。以下阐述与总结某高压甲铵冷凝器投运多年来的常见故障及处理措施,指出常见故障产生的原因,并提出高压甲铵冷凝器运行、操作和维护方面的建议,以期为业内同类型设备的运行维护和管理提供一些参考与借鉴。

1 设备概况

1.1 设备基本情况

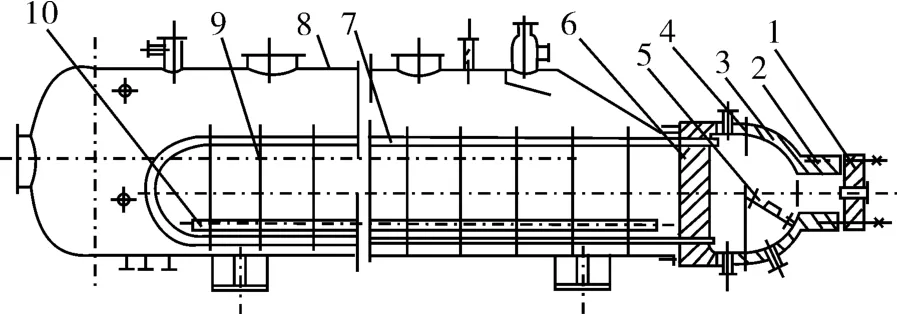

某公司300kt/a合成氨、520kt/a尿素装置于1996年9月建成投产,其尿素装置采用Snam氨汽提工艺,设计产能1765t/d。氨汽提法尿素装置中,高压甲铵冷凝器(E105)是四大高压设备之一,为卧式釜型U形管结构,由高压封头、管箱、U形管束及低压壳体等部件组成,其结构示意见图1。

图1 高压甲铵冷凝器结构示意图

1.2 设备技术参数

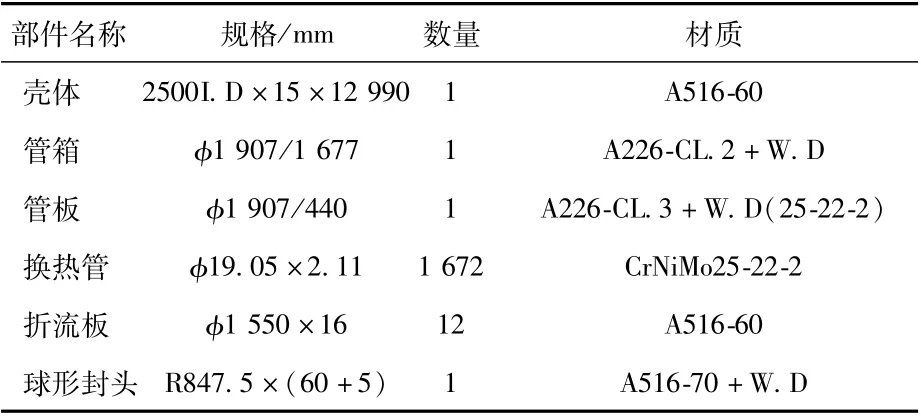

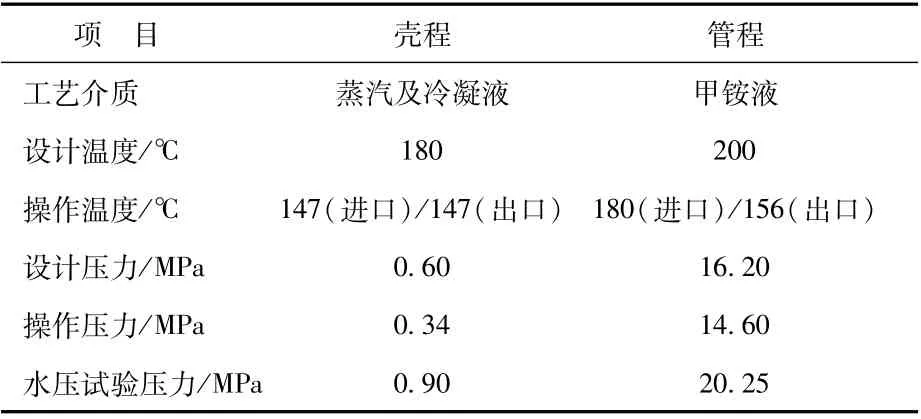

高压甲铵冷凝器管程为高压系统、壳程为低压系统,与工艺介质接触侧均贴衬或堆焊316Lmod或CrNiMo25-22-2型不锈钢,其主要设备参数见表1,主要工艺参数见表2。

表1 高压甲铵冷凝器主要设备参数

表2 高压甲铵冷凝器主要工艺参数

2 常见故障原因分析与处理

2.1 高压侧管箱隔板支撑圈焊缝裂纹

本台高压甲铵冷凝器投用3a后,其管箱隔板支撑圈与衬里连接焊缝处出现裂纹。经分析,由于管程隔板支撑圈连接处的衬里与管箱碳钢壳体间间隙过大,超过了3mm,在多次开停车过程中,管程隔板支撑圈焊缝在高压作用下产生了开裂。当时停车对支撑圈与衬里连接焊缝裂纹处进行了打磨、补焊修复,并计划下次装置停车大修时更换支撑圈;在随后的装置停车大修时,支撑圈切除过程中发现支撑圈与衬里焊缝处出现多处裂纹,部分裂纹已穿透至衬里,于是采取了先修补衬里再更换新支撑圈的方案——在裂纹穿透衬里部位采用加垫板焊 (即用0.8mm 厚的CrNiMo25-22-2薄片镶入穿透部位背部再焊接,采用CrNiMo25-22-2焊材)的方式进行修复,修复完成后对衬里进行渗透检测和铁素体检测,合格后更换新支撑圈。

2.2 换热管缺陷与泄漏

本台高压甲铵冷凝器投用后,基本上每2a进行一次大修,在历次大修中均对其换热管进行涡流测厚和探伤,具体情况如下。

(1)在高压甲铵冷凝器整个生命周期,换热管壁厚均匀减薄速率在材料的正常腐蚀速率范围内。

(2)高压甲铵冷凝器投用至第6年时,涡流探伤检测发现上管板的1根换热管内部(距管口2.1m处)有一处开裂性缺陷信号,遂参照原化工部颁布的《设备维护检修规程:甲铵冷凝器维护检修规程》进行了堵管处理,堵头板材与焊材均采用CrNiMo25-22-2;高压甲铵冷凝器运行至第3个大修周期(即第6年后)时的涡流检测中,部分换热管开始出现缺陷信号,有缺陷信号的换热管多集中在上管箱顶部,缺陷部位显示在靠近管板较近的几处折流板处;在高压甲铵冷凝器运行至第5个大修周期(即第10年)时,氨渗漏检测发现18根换热管泄漏(停车前设备有内漏迹象),出现泄漏的换热管主要集中在上管板顶部区域,与之前涡流探伤反映出来的缺陷信号区域基本一致,由于高压甲铵冷凝器管束结构的特殊性,泄漏部位无法确认,之后,在同年的涡流检测中另发现有22根换热管出现较明显的缺陷信号,于是此次大修时对以上40根换热管全部采用自熔焊的方式进行了堵管处理;在此后的历次大修中,对涡流检测出现严重缺陷信号的换热管以及氨渗漏检测出现泄漏的换热管,均采取了堵管处理;高压甲铵冷凝器运行至第18年时,累计堵管572根(总管数1672根),堵管率达到了34.2%。

经初步分析,换热管出现缺陷与泄漏的原因是,设备运行过程中因堵管焊缝泄漏等原因,壳程中长时间混入腐蚀性工艺介质——甲铵液,而高压甲铵冷凝器壳程下部为冷凝液、上部为蒸汽,上部温度较高,因而上部管束的腐蚀较重;另外,气液两相交界部位存在“气液沸腾”现象,沸腾造成管束振荡,列管与折流板摩擦,出现深深的“咬痕”。在进入高压甲铵冷凝器壳程检查时也证实了这一判断。

2.3 低压侧折流板腐蚀脱落

本台高压甲铵冷凝器的低压侧折流板腐蚀脱落发生在设备运行的中后期(10a后),检查发现低压侧折流板出现严重腐蚀,部分折流板固定螺栓、折流板上的管孔也出现了严重腐蚀。折流板对高压甲铵冷凝器内的换热管具有固定、支撑作用,当其腐蚀损坏后,会对高压甲铵冷凝器的运行造成较大的影响,比较突出的是因折流板失去固定作用而导致的管束振动加剧问题,管束的振动又造成换热管与折流板、管束与管板之间摩擦、挤压,严重时甚至造成换热管穿孔泄漏。经分析,折流板为碳钢材质,当设备发生内漏后,管程甲铵液进入壳程蒸汽冷凝液系统,继而造成了这些碳钢内件的腐蚀。

为防止管束振动时换热管与折流板发生摩擦,通过与工艺专利商Snam及国内同类型尿素厂家交流,采用了不锈钢扎带(宽25mm、厚1mm)将松动的管束捆扎在一起的方法,经过几年的运行,发现扎带有断裂、脱落现象,表明失去折流板固定、支撑作用的换热管振动严重,同时也表明捆绑的扎带对管束振动起到了一定的约束作用,对延长高压甲铵冷凝器的使用寿命起到了一定的作用。

由于折流板无法在线维修更换,经与工艺专利商交流了解到,近年来制造的高压甲铵冷凝器已将折流板材质升级为了机械性能和抗腐蚀性能更为优良的不锈钢;同时,为防止管束振荡,在其壳程增加了管束支撑结构。

2.4 堵头焊缝反复泄漏

本台高压甲铵冷凝器历年的大修中,都会对已发生泄漏的换热管和涡流检测出现严重缺陷信号的换热管进行堵管处理,此举有效防止了管程的甲铵液泄漏至壳程,但与此同时,大规模的堵管也带来了另一个严重问题——堵管焊缝多次、反复出现泄漏。

在首次堵管后的下一个大修周期,发现1个堵头腐蚀脱落,造成周围衬里、堵头 “铁污染”,将该堵头更换,并对污染部位堵头进行打磨、补焊修复;在随后的一个大修周期,高压甲铵冷凝器内的换热管又发生了3次堵头泄漏,被迫临时停车进行检修,将之前封堵的68个堵头全部取出,重新加工CrNiMo25-22-2材质的堵头再次进行堵管;但在随后的运行过程中仍然多次出现堵头焊缝穿孔泄漏,甚至多次出现堵头腐蚀至完全脱落的现象。在高压甲铵冷凝器的全生命周期内,泄漏和缺陷换热管堵头焊缝反复泄漏的问题一直无法根治,造成尿素装置每年多次被迫临时停车检修,经济损失较大,加之高压甲铵冷凝器大规模的堵管已无法满足尿素装置的高负荷生产需求,在其服役20a后不得已进行了整体更换。

经分析,高压甲铵冷凝器泄漏和缺陷换热管堵头焊缝泄漏由以下多重原因造成:一是被封堵的换热管内部介质不流通,易造成腐蚀性介质的浓缩和积聚;二是卧式高压甲铵冷凝器在短暂的抢修时间内无法将换热管内的水分和杂质清除干净,而堵头焊缝存在气孔、夹渣等缺陷,长期运行后埋藏性缺陷暴露致甲铵液进入堵头与列管的间隙,在介质不流动和缺氧的情况下对堵头和堵头焊缝形成腐蚀。

3 总结与建议

3.1 问题总结

总结本台高压甲铵冷凝器全生命周期内的故障及其发生的部位,发现除高压侧管箱隔板支撑圈焊缝裂纹问题单纯发生在设备高压侧外,其他问题均为低压侧和高压侧共同作用的结果,从故障原因来看,许多故障是相互关联、相互影响的。

(1)管束在运行中的振动造成了换热管与折流板、换热管与管板间的摩擦和挤压,进而导致换热管损坏、穿孔泄漏。

(2)管程中的甲铵液泄漏至壳程,造成折流板等碳钢部件腐蚀损坏,折流板腐蚀脱落后,失去对换热管的支撑、固定作用,管束振动更加严重,换热管与折流板、换热管与管板间的摩擦和挤压更加剧烈,从而加速了换热管的损坏、穿孔泄漏。

(3)高压甲铵冷凝器泄漏和缺陷换热管封堵后,换热管内的介质难以流动,易浓缩和积聚,易形成缺氧腐蚀,加剧换热管的腐蚀损坏。

(4)换热管堵管处理后,堵头焊缝自身可能存在埋藏性气孔、夹渣等缺陷,在腐蚀性介质的作用下埋藏性缺陷更易扩展、暴露,管程中的甲铵液泄漏进入堵头与换热管的间隙,形成缺氧状态下的腐蚀,加剧堵头焊缝的腐蚀,甚至导致堵头腐蚀脱落。

3.2 运行维护建议

基于上述高压甲铵冷凝器常见故障的原因分析,笔者对高压甲铵冷凝器的运行、操作和维护方面提出如下建议。

(1)在关注高压甲铵冷凝器高压侧维护、操作、管理的同时,高度重视低压侧。工艺方面,要严格控制低压侧蒸汽和冷凝液的品质;设备方面,大修中要注重检查低压侧管束折流板、管束支撑、固定螺栓等构件的完好情况,发现问题及时处理或修复。

(2)一旦高压甲铵冷凝器出现内漏,应立即停车处理。通常高压甲铵冷凝器的低压壳体、折流板、管束支撑等大量承压部件和内件采用的是碳钢,一旦高压侧甲铵液泄漏至低压侧,将对碳钢材质内件造成严重腐蚀,而折流板等管束支撑结构的损坏将加剧换热管的振动,造成换热管与折流板、换热管与管板间的摩擦和挤压,导致换热管损坏、穿孔泄漏。高压甲铵冷凝器的内漏很容易通过低压侧蒸汽冷凝液的电导率、氨和尿素含量、铁离子含量等工艺指标的监控发现,因而一旦出现内漏应立即停车予以处理,以免事故扩大化。

(3)杜绝氯离子进入高压甲铵冷凝器。氯离子无论进入高压甲铵冷凝器的高压侧还是低压侧,都会对其不锈钢衬里和部件造成严重的、不可逆的应力腐蚀,因此应定期对蒸汽冷凝液进行分析,并定期进行排污,避免有害介质的聚集和浓缩。

(4)严格控制堵管过程中的焊接工艺。对已发生泄漏的换热管和涡流检测出现严重缺陷信号的换热管进行堵管前,应将管内的积水、杂物吹扫和清理干净;同时,严格控制焊接时的热量输入,焊接完成后对焊缝进行渗透检测,必要时对每一道焊缝进行检测,以避免埋藏性气孔、夹渣缺陷的存在;另外,要对焊缝进行铁素体含量检测,控制铁素体含量低于0.6%。