烟气氨法脱硫装置优化改进总结

宋 涛,辛月新,阮彩霞

(陕西神木化学工业有限公司,陕西神木 719000)

0 引 言

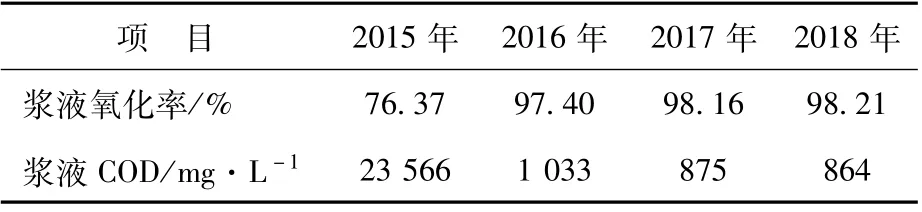

陕西神木化学工业有限公司(简称神木化工)600kt/a煤制甲醇项目(一期200kt/a甲醇装置于2003年10月开工建设,2005年10月投产;二期400kt/a甲醇装置于2006年6月开工建设,2008年8月试车成功)配套锅炉系统包括一期3台75t/h煤粉锅炉、二期2台220t/h煤粉锅炉,锅炉烟气均采用江苏和亿昌环保工程科技有限公司(简称江苏和亿昌)自主研发设计的氨法(湿法)脱硫工艺(第一代氨法脱硫工艺),设计脱硫塔入口烟气SO2浓度为800 mg/m3、出口尾气SO2浓度<50mg/m3,一、二期锅炉烟气氨法脱硫装置分别设置脱硫岛1座、共用1套硫酸铵回收处理系统,一期3×75t/h锅炉系统脱硫岛设1台脱硫塔,设计烟气处理量288.5km3/h,二期2×220t/h锅炉系统脱硫岛设1台脱硫塔,设计烟气处理量507.3km3/h;锅炉烟气经脱硫后副产硫酸铵9630t/a(年运行时间以8000h计)。神木化工烟气氨法脱硫装置(采用第一代氨法脱硫工艺)运行过程中出现了一些较为突出的问题,通过工艺、设备、操作等方面的优化改进,系统运行的稳定性得以显著提升。以下对有关情况作一总结。

1 烟气氨法脱硫装置简介

1.1 工艺原理

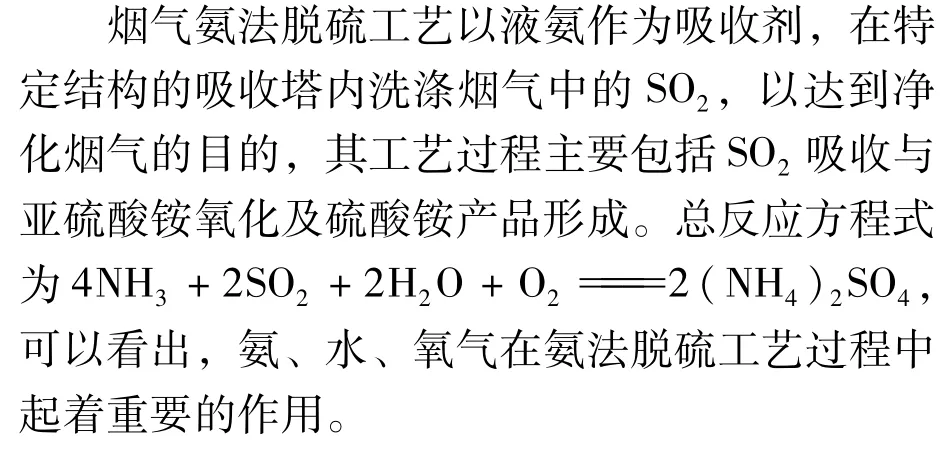

1.2 工艺流程

神木化工锅炉烟气氨法脱硫装置(其工艺流程如图1),以液氨作为脱硫剂,运用空塔喷淋、塔内氧化、塔外单效蒸发结晶技术脱除烟气中的SO2,脱硫率达90%以上,达到一定浓度的脱硫浆液(硫酸铵溶液)经蒸发、结晶、分离、干燥后得到最终副产品硫酸铵。

图1 烟气氨法脱硫装置工艺流程框图

2 系统运行中存在的问题及优化改进

2.1 蒸发结晶系统真空度不理想

保持硫酸铵产出平衡、维持脱硫塔循环浆液适宜的密度,是保障脱硫塔长周期、稳定运行的基础,而保证硫酸铵蒸发结晶系统的蒸汽负荷和适宜的真空度是硫酸铵生产的关键。硫酸铵蒸发结晶系统的工作原理是,通过冷凝器的冷凝和真空泵对不凝气的抽吸作用,使系统保持适宜的真空度(-70~-80kPa),使浆液始终处于饱和状态,促使其发生相变,实现气液分离,浆液也因此而不断浓缩、结晶,最终产出合格的硫酸铵产品。然而,实际生产中蒸发结晶系统的真空度很难维持在-70~-80kPa,被迫减负荷运行。

2.1.1 原因分析

通过观察发现,蒸发冷凝器上、下部温差大,表明冷凝器内有积液现象,积液后,因冷凝液无法及时从冷凝器中顺畅排出,使得冷凝器的有效换热面积减少,冷凝器的换热效率大大降低,冷凝效果差导致系统真空度难以维持。

2.1.2 优化改进措施及效果

(1)在冷凝式真空系统中,增设汽水分离器(见图2中的①,汽水分离器底面直径为300mm、高度为600mm),并将其与蒸发冷凝器底部液体出口和真空缓冲罐相连,如此一来真空泵能同时对蒸发冷凝器的顶部及底部产生抽吸作用,在保证冷凝器效率的前提下利用气体的流动促使蒸发冷凝器底部排液,保证系统真空度。

图2 改造后冷凝式真空系统工艺流程简图

(2)在蒸发冷凝器上部及下部抽真空管道增设调节阀,在保证换热效果的前提下调节系统上、下部气流的分布,如此既可保证不凝气的抽出,又可促使冷凝液的及时排出。

(3)在蒸发冷凝器原抽真空管道及新增抽真空管道上分别设置电动调节阀(见图2中的②、③),以蒸发分离室出口真空度作为测点,DCS系统设置自动调节,通过对调节阀②、③的控制维持系统真空度的稳定。

改造后,蒸发结晶系统真空度从之前的-55~-65kPa升至-70~-80kPa,蒸发结晶系统蒸汽负荷也由之前的6.0t/h提高至9.5t/h,成功解决了系统真空度偏低、硫酸铵采出能力不足的问题,实现了硫酸铵采出系统的长周期、满负荷稳定运行。近年来蒸发结晶系统运行状况良好。

2.2 氨逃逸和气溶胶现象严重

烟气氨法脱硫装置投运后,生产过程中氨逃逸和气溶胶现象较为严重,对周边环境造成了二次污染。

2.2.1 原因分析

氨水加注点位置不合理——氨水在脉冲悬浮泵入口加入,相当于加在了脱硫塔的底部,如此一来喷淋层浆液的氨浓度是一样的,没有针对各喷淋层的不同功能形成不同的循环浆液浓度梯度,导致吸收段不同高度喷淋层功能未得到有效发挥,加之氨水浓度偏高(20%)、氨水与浆液没有充分混合反应等原因,导致氨的利用率偏低,反应后剩余氨量较多而产生逃逸;脱硫塔内浆液中逃逸出的氨与尾气中残余的SO2反应生成了亚硫酸铵,亚硫酸铵与水汽结合形成小液滴,小液滴在气流的作用下逐渐形成较大的胶性液滴,即形成了气溶胶,最终随尾气放空。

2.2.2 优化改进措施及效果

(1)将氨水浓度由原设计的20%降至6%~8%,并对氨水入塔混合方式进行优化,便于脱硫循环吸收浆液与氨水的均匀、充分混合。

(2)将氨水加入点由脉冲悬浮泵入口处改为最低层喷淋循环泵入口管处,如此一来吸收段各喷淋层浆液就自然因pH不同而形成了浓度梯度,低层循环喷淋层成为SO2的主要吸收层,较高层浆液循环喷淋在补充吸收的同时还可起到对吸收段氨逃逸形成主动遏制的作用,可有效减轻水洗段水质的污染,使水洗段的烟气洗涤净化作用增强,氨逃逸被动脱除(洗涤)效果提升。

(3)提高吸收段浆液循环量,以提升液气比(设计液气比为1.9L/m3)。以二期脱硫塔为例,吸收段浆液循环量由原设计的980m3/h增至1440m3/h,相应的液气比提高至2.75L/m3。

(4)在脱硫塔内除雾段上增设1层不锈钢丝网,用以加强除雾效果和对尾气中的气溶胶产生一定的拦阻作用。

优化改进后,脱硫塔内的吸收和水洗净化环境得到优化,从主动遏制和被动脱除两方面限制了氨逃逸,提高了氨的利用率,有效缓解了氨逃逸和气溶胶现象,消除了尾气排放的二次污染。

2.3 除雾器效率偏低

早期,受氨法脱硫工艺特点、技术不够成熟以及大气环境变化等因素的影响,烟气拖尾(气溶胶)、硫铵雨造成二次环境污染是氨法脱硫工艺的短板,也属行业难题。神木化工烟气氨法脱硫装置投运初期也存在净烟气拖尾、硫铵雨严重的问题,对周边环境造成污染。

2.3.1 原因分析

投运初期,神木化工烟气氨法脱硫装置脱硫塔采用两层波纹平板式除雾器,除雾器结构简单、型式落后,对烟气流速有一定的要求,除雾效率低,尤其对微米级细小颗粒的除雾效果差。

2.3.2 优化改进措施及效果

在两层除雾器之间增设3mm×3mm孔径的不锈钢丝网,丝网本身具备一定的除雾效果,同时对烟气流场可起到优化作用——消除烟气偏流,从而使得除雾段烟气流速分布更趋均匀、合理,除雾段整体效率得到提升。

除雾器改造后,除雾段除液效果得到提升,特别是对烟气中较小颗粒物(气溶胶)的拦阻作用明显,极大地增强了除雾器的除雾效果,烟气拖尾及硫铵雨现象明显改观。

2.4 脱硫浆液氧化率偏低

烟气氨法脱硫装置投运初期,氨逃逸严重,同时浆液COD升高,浆液发泡,其对烟气中SO2的吸收能力下降,为保证环保指标,被迫加大氨水的投加量,形成恶性循环。

2.4.1 原因分析

投运初期,烟气氨法脱硫装置氧化风量不足,脱硫塔下部浆液槽容积偏小,导致浆液循环停留时间短,氧化风利用率偏低,脱硫浆液氧化不够充分,其氧化率只有70%~80%,SO2吸收效率不高。

2.4.2 优化改进措施及效果

(1)新增1台氧化风机,将氧化风机的运行方式由一开一备改为两开一备,氧化风量由原来的20m3/h增至40m3/h。

(2)脱硫塔的操作液位由设计的4.5m提高至5.2~5.5m,有效增加氧化层浆液厚度和浆液循环停留时间,使氧化空气与浆液的接触时间增加,从而达到提高浆液氧化率的目的。

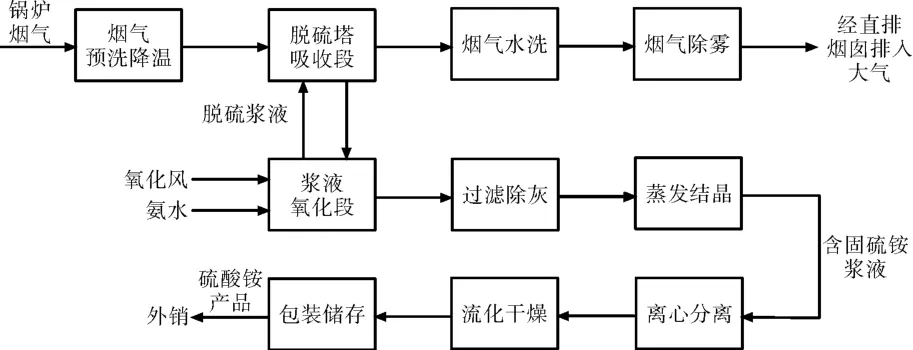

2015—2018年脱硫浆液的氧化率及COD值(年均值)见表1。可以看出,2016年开始脱硫浆液氧化率由70%~80%提高至97%以上并保持稳定,2016年开始浆液COD值也明显下降了。

表1 脱硫浆液氧化率及COD值(年均值)

2.5 设计脱硫浆液密度略高

2.5.1 问题描述

江苏和亿昌氨法脱硫工艺设计浆液密度为1230~1250kg/m3,投运初期由于硫酸铵蒸发结晶系统真空度偏低、硫酸铵采出能力不足,脱硫浆液密度偏高,系统运行状况不理想。

2.5.2 原因分析

烟气氨法脱硫装置中,浆液密度的控制具有重要的意义,浆液密度越高,越有利于硫酸铵的结晶,但其对SO2的吸收能力会越差。

2.5.3 优化改进措施及效果

蒸发结晶系统实施前文所述的优化改进后,结合开展班组间硫酸铵产量竞赛活动,不断进行工艺调整与摸索,逐渐提高浆液的采出比、加大硫酸铵的出料量,并兼顾硫酸铵结晶系统的运行状况,通过半年多的工艺调整和摸索,确定适宜的脱硫浆液密度为1120~1140kg/m3。

2015—2018年脱硫浆液密度(年均值)与硫酸铵产量统计见表2。可以看出,脱硫浆液密度指标调整为1120~1140kg/m3后,在保证硫酸铵结晶效果的前提下,脱硫塔内浆液对SO2的吸收效果得到强化,硫酸铵产量显著提高,成品硫酸铵晶粒大小达标、外观颜色正常。

表2 脱硫浆液密度(年均值)及硫酸铵产量统计

2.6 脱硫浆液起泡

2014年烟气氨法脱硫装置投运初期,脱硫塔内浆液有起泡现象,严重时造成塔内浆液分层严重,形成假液位,误导操作调整。

2.6.1 原因分析

(1)锅炉启停投油枪时,燃油燃烧不充分,油气随烟气进入脱硫塔浆液内,脱硫浆液中有机物含量增加。

(2)脱硫塔原设计使用循环水,由于循环水添加的药剂种类多,洁净度不足,脱硫塔内易发生副反应而产生胶状物质,严重影响脱硫浆液的质量和蒸发结晶系统硫酸铵的正常结晶。

(3)锅炉烟气经电除尘系统除尘后,仍携带较多粉尘,造成浆液中重金属含量增高,浆液表面张力增大,从而引起浆液起泡。

2.6.2 优化改进措施及效果

(1)尽可能减少锅炉启动时的油枪投油量和投油时间,从源头上减少浆液中的有机物;对浆液情况进行监测,特别是在锅炉启动时,若发现浆液起泡,及时安排对浆液进行置换处理。

(2)将脱硫塔补水水源更换为洁净的工艺水,提高脱硫塔补水的洁净度。

(3)增加电除尘振打频次,并加强除尘卸灰,提升电除尘的效果。

优化改进后,脱硫浆液起泡现象明显改善,脱硫塔运行情况良好。

3 结束语

神木化工600kt/a煤制甲醇项目配套锅炉系统采用江苏和亿昌自主研发设计的氨法脱硫工艺,作为第一代氨法脱硫工艺,其运行过程中虽然出现了一些较为突出的问题,但通过不断地对工艺、设备、操作等方面进行一系列优化改进,特别是蒸发结晶系统真空度问题的解决、除雾层除雾效果的提升以及氨逃逸的控制,使得烟气氨法脱硫装置运行中存在的问题及安全环保隐患得以消除,系统运行的稳定性得以显著提高。