甲铵冷凝器壳侧电导高的原因浅析与排查

邹红伟,张耀军

(中海石油化学股份有限公司,海南 东方 572600)

中海石油化学股份有限公司一期尿素装置采用斯纳姆氨汽提生产工艺,设计能力日产尿素1765t,1996年建成投产。该装置投产后一直运行较好,最长连续运行周期216d,最高年产量610kt,最大运行负荷30.5km3/h。随着运行时间的递增,设备因老化、腐蚀、检修质量等原因,逐渐出现一些故障,影响了装置的长周期运行。近年来我公司尿素装置因多种原因导致工艺介质渗漏到甲铵冷凝器壳侧,污染低压蒸汽,被迫停车检修。

1 甲铵冷凝器简介

我公司甲铵冷凝器(E105)有换热管1672根,规格为19.05×2.11mm “U”形管,材质25-22-2Cr.Ni.Mo。该设备自1996年投用以来运行状况良好,历次大修只做抽检。2009年12月,甲铵冷凝器出现管程工艺介质渗漏到壳程的现象,停车检修,发现是换热管腐蚀穿孔。对换热管进行逐一检测,发现有64根管出现严重缺陷,对这些管子进行了堵管处理。检查壳侧管束时,发现列管支撑架多处损坏,部分换热管松散,对管束进行了绑扎固定。

甲铵冷凝器主要技术参数见表1。

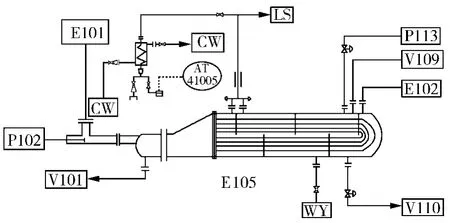

甲铵冷凝器工艺流程示意见图1。

2 甲铵冷凝器壳侧电导高的原因

从生产工艺分析,造成甲铵冷凝器壳侧电导高的工艺介质有氨、二氧化碳、尿素、氯离子。

图1 工艺流程示意

根据甲铵冷凝器(E105)相关工艺流程,直接造成壳侧电导高的工艺介质可能来自甲铵冷凝器管程、汽提塔蒸汽冷凝液分离器(V109)、中压分解塔(E102)、蒸汽冷凝液收集槽(V110)。而可能带工艺介质到蒸汽冷凝液收集槽的有蒸汽系统、冲洗水系统、甲铵冷凝器壳侧的冷凝液。甲铵冷凝器壳侧与蒸汽冷凝液收集槽直接相联,相互影响。因此,直接或间接造成工艺介质进到甲铵冷凝器壳侧,使电导超标的原因有以下。

(1)汽提塔出现泄漏,工艺介质随中压蒸汽冷凝液进到甲铵冷凝器壳侧,主要是氨、二氧化碳和尿素。

(2)中压分解塔A出现泄漏,工艺介质随增压蒸汽冷凝液进到甲铵冷凝器壳侧,主要是氨、二氧化碳和尿素。

(3)甲铵冷凝器出现泄漏,工艺介质从管程进到壳侧,主要是氨、二氧化碳和尿素。

(4)甲铵冷凝器壳侧电导仪(AT41005)的冷却器出现泄漏,冷却水进到电导仪分析样中,工艺介质主要是氯离子。

(5)低压分解塔(E103)出现泄漏,工艺介质随低压蒸汽冷凝液先进到蒸汽冷凝液收集槽,然后由蒸汽冷凝泵(P113)送到甲铵冷凝器壳侧,主要是氨、二氧化碳和尿素。

(6)安全阀保温夹套或管内压力高于低压蒸汽压力的夹套管线出现泄漏。工艺介质随低压蒸汽冷凝液先进到蒸汽冷凝液收集槽(V110),然后由蒸汽冷凝泵(P113)送到甲铵冷凝器壳侧,主要是氨、二氧化碳和尿素。

(7)高压冲洗点切断阀未关或内漏,工艺介质倒入蒸汽冷凝液收集槽(V110),然后由蒸汽冷凝泵(P113)送到甲铵冷凝器壳侧,主要是氨、二氧化碳和尿素。

(8)蒸汽冷液冲洗泵备用泵机封冷却夹套泄漏。冷却水进到蒸汽冷凝液收集槽(V110),然后由蒸汽冷凝泵(P113)送到甲铵冷凝器壳侧,工艺介质主要是氯离子。

(9)解吸系统超压,导致工艺液倒流入蒸汽管道,随蒸汽冷凝液进到蒸汽冷凝液收集槽(V110),然后由蒸汽冷凝泵(P113)送到甲铵冷凝器壳侧,工艺介质主要是氨、二氧化碳和尿素。

(10)操作失误,造成中压冲洗水携带工艺介质窜入低压冲洗水管网,倒流入蒸汽冷凝液收集槽(V110),然后由蒸汽冷凝泵(P113)送到甲铵冷凝器壳侧,工艺介质主要是氨、二氧化碳和尿素。

3 甲铵冷凝器壳侧电导高的排查思路

(1)出现甲铵冷凝器壳侧电导高现象时,立即从其电导仪(AT41005)处取样分析,分析结果与正常监测分析结果对比,确定造成电导高的工艺介质。

(2)造成甲铵冷凝器壳侧电导高的工艺介质是氯离子,则应检查甲铵冷凝器壳侧电导仪(AT41005)、换热器和蒸汽冷凝液冲洗泵(P110)备用泵机封冷却夹套。

(3)造成甲铵冷凝器壳侧电导高的工艺介质是氨、二氧化碳和尿素,则需从蒸汽冷凝液电导仪(AT41003)处取样分析。对比分析结果,并结合两个电导测量值的变化情况,确定甲铵冷凝器与蒸汽冷凝液收集槽两者的相互影响关系,进而确定排查范围。

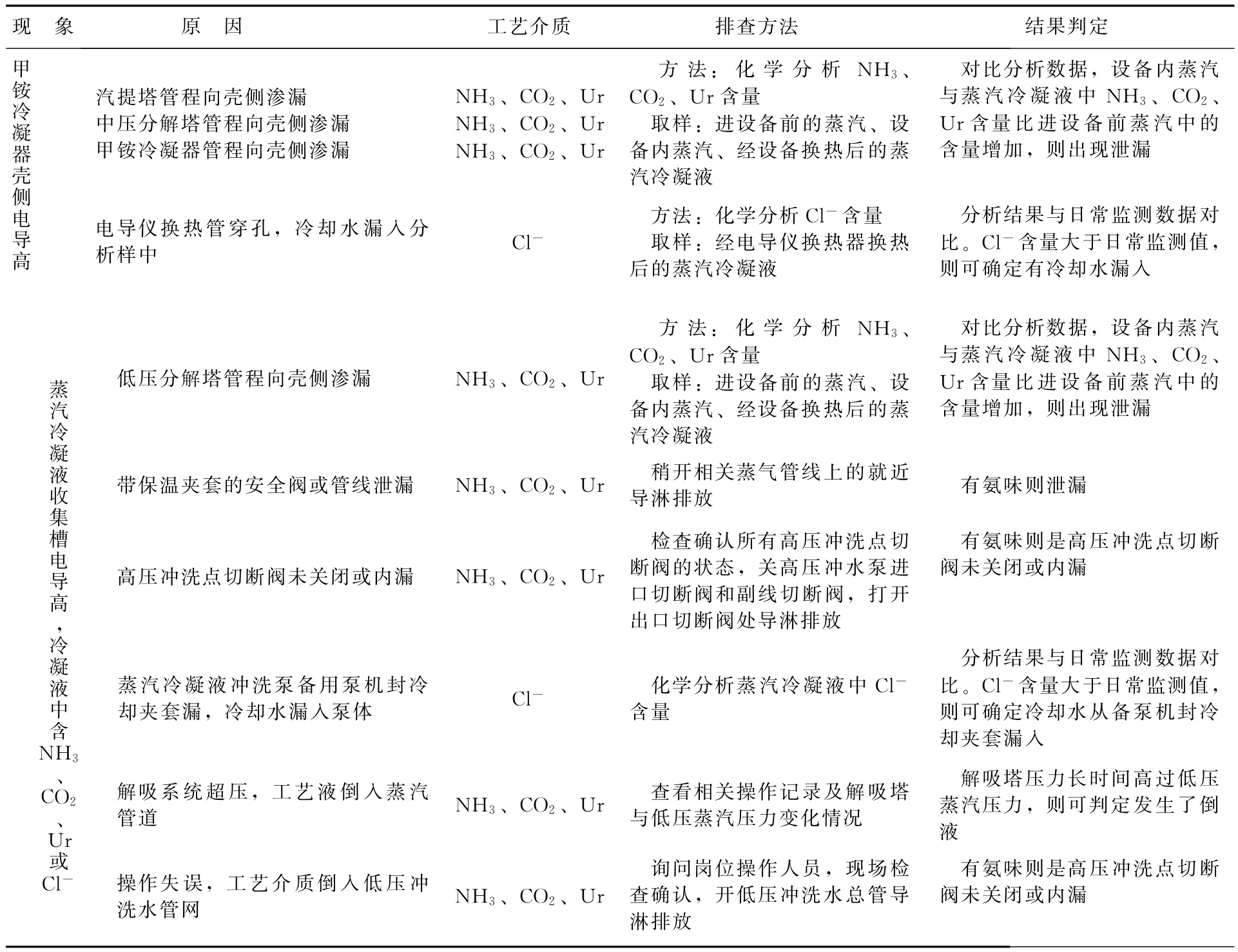

(4)根据斯纳姆氨汽提法生产工艺,具体排查方法如表2。

4 结 语

工艺介质漏入甲铵冷凝器壳侧,污染低压蒸汽,会对所有与低压蒸汽和低压蒸汽冷凝液相接触的管道、设备产生腐蚀,尤其是对蒸汽透平低压缸和叶片产生腐蚀。因此,发现甲铵冷凝器壳侧电导高,必须高度重视,立即组织排查,确定原因,消除漏点,保护设备。我公司尿素装置曾出现甲铵冷凝器内漏、高压冲洗点切断阀内漏、高压安全阀保温夹套内漏、甲铵冷凝器壳侧电导仪换热管穿孔、蒸汽冷凝液冲洗泵备用泵机封冷却夹套内漏、操作失误等原因,造成甲铵冷凝器壳侧电导超高事件。每次出现甲铵冷凝器壳侧电导超高现象,均能依据上述排查方法迅速查明原因,及时消除低压蒸汽携带工艺介质危害设备事件,有效地保护了设备。

表2 电导高排查表