甲醇合成系统精脱硫技术改造总结

巨 涛

(宁夏宝丰能源集团,宁夏 银川 750411)

0 引 言

宁夏东毅环保科技公司甲醇装置是国内第一套采用焦炉气非催化转化制合成气生产甲醇的装置,其工艺流程具有独特性。脱硫部分采用NHD湿法粗脱硫和中温水解串氧化锌精脱硫,精脱硫系统设计操作压力5.7MPa,温度220℃,原料气总硫≤10×10-6,硫化物形态为H2S和COS,出口总硫≤0.1×10-6。装置原采用淄博鲁源催化剂公司的中温水解剂和高温氧化锌脱硫剂,在使用过程中,氧化锌精脱硫段出口出现甲硫醚,偶尔有甲硫醇和丙硫醇,出口总硫一直无法达标,在(2~3)×10-6范围,超标20~30倍。后来,根据厂家建议降温至140℃操作,情况虽有改善,但仍达不到设计要求,严重影响了甲醇合成催化剂的正常使用,导致两炉精脱硫催化剂和合成催化剂提前结束使用寿命。经专家研讨会诊,认为原料气中的H2S和COS在精脱硫装置中发生了副反应,产生硫醇和硫醚等产物;于是决定使用国内其他公司的催化剂和精脱硫剂进行侧线实验及筛选。自2011年5月18日至8月18日先后进行了6家公司产品的侧线实验。据实验结果,只有华烁科技公司的精脱硫方案能满足工艺需求。装置于2011年11月正式采用华烁科技公司的DJ-1多功能催化剂和EZ-3氧化锌脱硫剂后,精脱硫系统出口总硫≤0.1×10-6,达到设计要求,至今合成装置运行平稳。

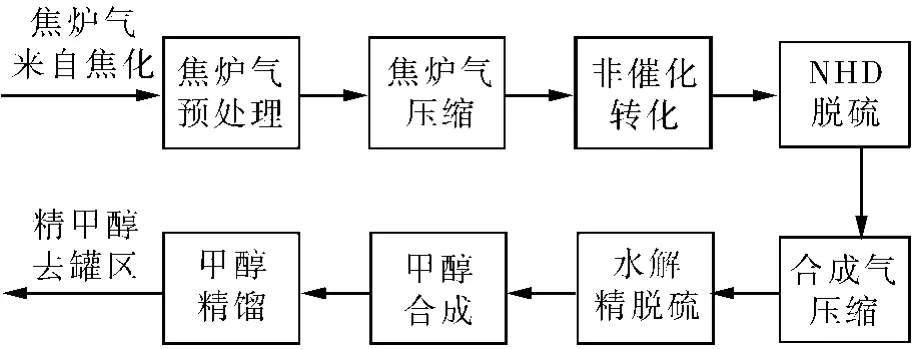

1 焦炉气非催化转化制合成气脱硫工艺流程简介

由焦化来的焦炉气,除去其中微量的焦油和粉尘后,经焦炉气压缩机加压至3.2MPa送往转化炉。焦炉气与氧气在1350℃、3.2MPa条件下反应制得合格的转化气,并将焦炉气中的绝大部分有机硫转化为无机硫。高温的转化气回收热量后降温至110℃左右,进入水洗塔洗涤,降温除尘后送往脱硫。转化气用NHD溶液在低温下吸收脱除H2S,总硫降至10×10-6以下送往合成气压缩机;吸收H2S后的NHD溶液通过减压升温再生后循环使用。脱硫气经合成气压缩机升压至5.7MPa,再经过精脱硫槽将总硫降至0.1×10-6以下进入甲醇合成塔,在225℃、5.5MPa和催化剂的作用下反应生成甲醇;反应后的气体在合成汽包内与锅炉给水换热副产2.5MPa蒸汽,再经甲醇分离器分离出粗甲醇,未反应的气体经压缩机升压后循环使用,粗甲醇则进入精馏工段。工艺流程见图1。

图1 焦炉气非催化转化制甲醇工艺流程框图

2 精脱硫侧线实验

2.1 实验设备

实验设备主体采用φ108×4mm的304不锈钢管制作,外部加装套管,用蒸汽进行加热。侧线实验装置示意见图2。

图2 精脱硫侧线实验装置示意

计量装置采用金属装置流量计,量程0~2.5m3/h(20℃,空气)。

测温仪器为水银温度计,量程0~220℃。

2.2 分析仪器

XA4002的分析仪采用大连科瑞的GS2010,XA4004的分析仪采用安捷伦A7890气相色谱,分析频次为1次/4h。

2.3 实验方案

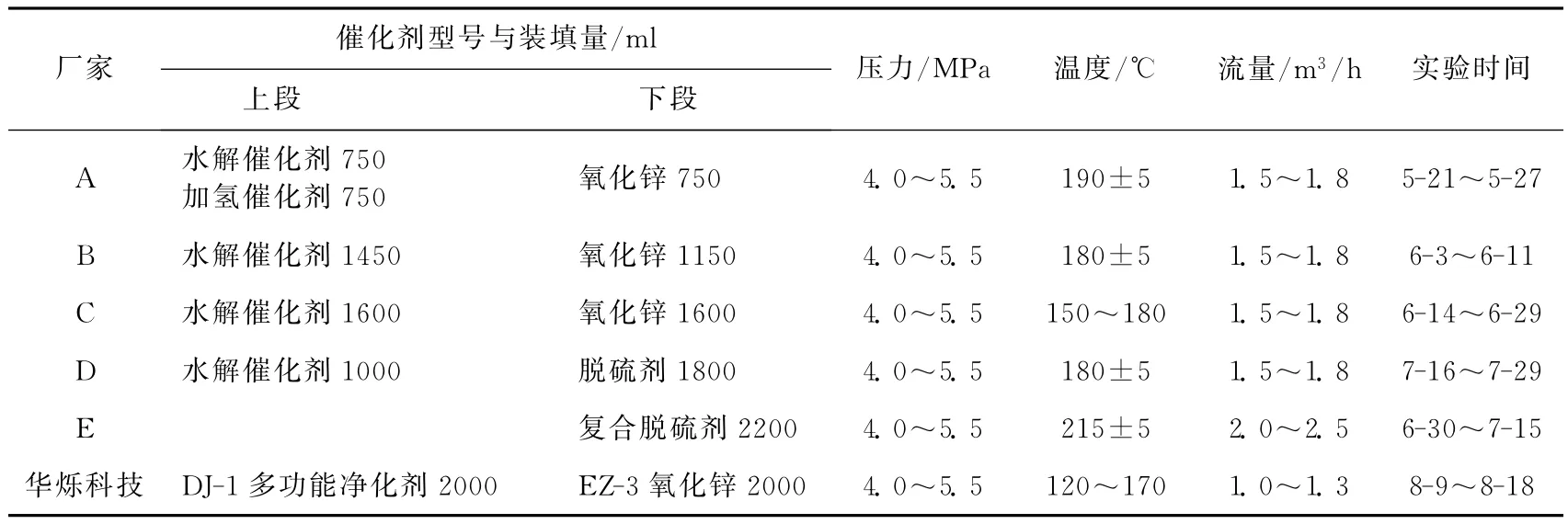

侧线实验装置的上段装填水解催化剂,下段装填精脱硫剂,上、下段两端各装填φ8mm氧化铝瓷球100mm(厚)。管底用玻璃丝布封堵。实验时用蒸汽加热,控制温度和流量在方案要求范围内;实验装置的入口阀门为全开状态,保证其压力与生产装置相同。具体方案见表1。

2.4 实验结果与分析

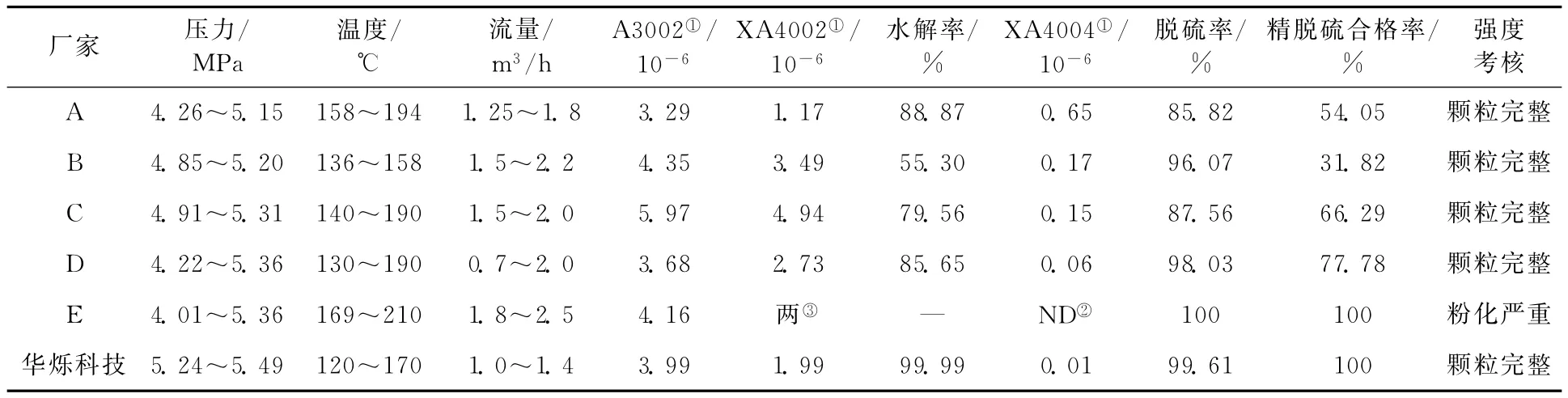

实验结果见表2,具体情况及分析如下。

(1)厂家A的方案进行了11d的实验。其第一阶段从5月21日至5月27日,采用上段装填水解催化剂+加氢转化剂,下段装填氧化锌精脱硫剂的方案;从第三天下午开始出现氧化锌段出口总硫超标现象,副反应逐渐加剧,主要产物是甲硫醚,最高达到5.97×10-6(5月26日12:00);COS的转化率88.87%,总硫脱除率85.82%,氧化锌段出口合格率为54.05%。

(2)厂家B的方案进行了8d的实验。实验期间脱硫气中总硫A3002为(2.1~8.9)×10-6;从实验第二天即开始出现氧化锌段出口总硫超标,最高达 到 0.59×10-6(6 月 5 日 8:00);COS的转化率为55.30%,总硫脱除率为96.07%,氧化锌段出口合格率为31.82%。

(3)厂家C的方案与目前生产装置使用情况相同,氧化锌段出口前三天均未检出硫,第八天氧化锌段出口硫含量开始超标,主要为甲硫醚;氧化锌段出口总硫最高为0.57×10-6(6月25日12:00,6月28日12:00)。共进行实验15d,实验期间脱硫气中总硫A3002为 (1.35~10.25)×10-6,COS的水解率为79.56%,总硫脱除率为87.56%,氧化锌段出口合格率为66.29%。

(4)厂家D的方案,其脱硫剂改用铜基脱硫剂,共进行了14d的实验。第一周实验温度在140℃,第二周实验温度在180℃。低温度实验在第六天开始出现氧化锌段出口总硫超标,最高达到0.42×10-6(7月22日0:00);高温度实验在第五天开始出现氧化锌段出口总硫超标,最高达到0.50×10-6(7月29日4:00)。据实验结果来看,温度升高,副反应加剧,脱硫效率下降。整个实验COS的水解率为85.65%,总硫脱除率为98.03%,氧化锌段出口合格率为77.78%。

(5)厂家E的复合脱硫剂进行了15d的实验。脱硫气中总硫A3002在(1~13.28)×10-6范围内,脱硫剂出口均未检测到硫,硫脱除效率达到100%,效果最佳,但实验结束,取出时发现脱硫剂强度下降很厉害,粉化严重。

表1 侧线实验方案

表2 精脱硫侧线实验结果汇总表

(6)湖北华烁科技股份有限公司的精脱硫催化剂进行了10d(240h)的实验。实验温度为120~170℃,实验期间脱硫气中总硫A3002为(1.35~10.25)×10-6,COS的水解率为99.99%,总硫脱除率为99.61%,氧化锌段出口合格率为100%。

近三个月六种方案侧线实验的结果表明,除华烁公司DJ-1多功能净化剂+EZ-3精脱硫剂组合方案和厂家E复合催化剂方案以外,脱硫剂出口均检测到甲硫醇或甲硫醚,存在不同程度的副反应。但厂家E样品脱硫后出现严重粉化;同时,开车时要求提高温度来进行氢气还原催化剂,需对现有设备进行改造,工业应用有一定困难。华烁公司的产品效果最好,适应温区宽,不需对现有设备进行改造即可使用。

3 生产实践

2011年11月,东毅公司停车检修时,精脱硫槽R4002A改装湖北华烁科技股份有限公司的DJ-1多功能净化剂和EZ-3氧化锌脱硫剂;11月30日投入使用,出口总硫≤0.1×10-6,没有生成硫醇、硫醚等的副反应,达到了设计要求,满足了合成催化剂的要求。2012年2月底,东毅公司将精脱硫槽R4002B也换为DJ-1多功能净化剂和EZ-3氧化锌脱硫剂。至今,精脱硫槽R4002A已平稳运行近1a,脱硫剂出口没有检测到有机硫,氧化锌段出口总硫≤0.1×10-6,达到了设计要求。

4 结 语

焦炉气非催化转化制合成气,在工艺上具有流程短、投资少、操作简便等优点,但因目前该生产装置只有我公司拥有,在技术上有许多需要探索和完善的地方。根据侧线实验选定的华烁科技股份有限公司的DJ-1多功能净化剂+EZ-3氧化锌脱硫剂的精脱硫组合,可以满足生产需要,有效解决了困扰我公司近两年的合成塔入口气体硫含量超标严重的问题。