铜杆热连轧过程轧辊粘铜机理研究

钟方友,余 琪,陈飞龙

(江西铜业加工事业部,江西 贵溪 335400)

铜线棒通常是通过拉制铜杆来进行加工的。目前铜杆连铸连轧加工方法主要有三种:SCR法、conrod法、Properzi法。Properzi法在具体操作的过程中,首先要将胚料先偏转一定的角度,然后再进入到粗轧机,当胚料完成准备工作后然后再将其弯曲一定角度,这样的操作需要不断的将配料进行弯曲,容易在铸坯时对其表面产生一定的裂纹。conrod法在具体的生产过程中拥有较为先进的工艺方法,能够有效的降低铜杆在拉制时所需要的温度,这样便能从能耗的角度降低生产铜杆所需要的成本。但是利用conrod法进行生产时,生产线所需要的设备及其复杂,这就导致设备一旦出现损坏需要较大的维护成本,而且设备在购置时也需要较大的投资量。可控硅生产线设备简单,维修方便,受到世界各地铜杆生产厂家的青睐。在铜棒生产的过程中,热连扎工艺往往需要将铜杆进行较大的变形,这就导致铜杆在加工的过程中不断出现新的表面,导致铜杆表面的应力变高。一旦操作不当,很容易导致将铜杆粘在轧辊表面,这种现象在具体的生产过程中又被称为粘卷。这一现象的发生还会导致生产过程摩擦力增加,容易造成能源损耗,还会对产品的表面质量有所影响,出现磨损后容易使产品表面不合格。粘辊现象普遍出现在金属的热轧和冷轧过程中,对金属的加工制造造成了很大的不变,尤其是在铜杆热轧工艺中,对生产的经济效益造成一定的影响。这些金属在压力加工过程中出现的粘刀(辊)问题亟待研究和解决[1]。

1 铜杆热轧粘辊机理分析

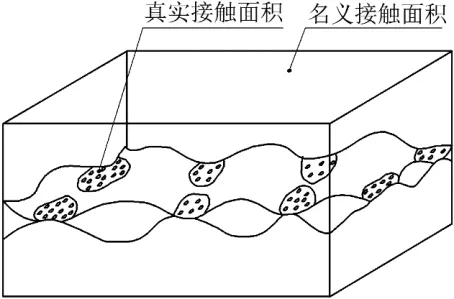

足够大的轧制力,铜杆矩阵将是从脆性氧化物涂层裂缝中挤压,而挤压力与辊间的接触将超过电影反应的承载强度,和一个真正的接触辊和铜杆将建立。在将轧辊和挤压金属的铜基体对接时,作用于不大的实际接触面积上的作用力,会使得在闭合点处的微突出物产生屈服和塑性变形。而辊筒和铜杆与挤压金属间的实际接触是辊筒与铜杆的接触。如图所示,顶部接触的面积是十分粗糙的。在具体热扎的过程中,粗糙的表面会使滑动过程产生大量的热量,这使得金属结合的部位热度太高,所以在闭合点周围进行了熔化和焊接。

图1 真实接触面积与名义接触面积关系

图2 轧辊与铜杆间微凸体接触

在轧制过程中,由于脆性断裂的氧化膜表面的铜杆的变形区,轧辊表面挤压铜杆矩阵和轧辊的表面相互接触,和两个执行相对剪切运动的压力下。对两个微突起进行焊接和剪切。

金属材料存在着使其表面性能趋于最低的本能。微观上界面结合的扩大与增加,具体表现在生产过程中轧辊表面和被轧件表面的实际宏观连接。因此我们所谓的剪切强度,从微观角度。进行看待时便可以利用原子间的结合未能来进行替代,为了更好的确定剪切时所发生的相对位移,就必须要估算轧辊和铜杆之间的微观界面能力。

2 热轧粘辊影响因素研究

(1)辊缝影响。辊缝在具体的生产过程中有着极为重要的作用,在一些特定孔型的轧制流程中,如果辊缝较小则会导致铜杆在生产制造过程中的变形程度变得更加严重,使铜杆在拉升后的表面曝光率变高,而这也导致其在生产过程中挤压时所受的临界压力降低。除此之外,当辊缝变小后,铜杆所受的平均压力也会变大,反应膜的力将会导致生产过程中的粘着指数提高。

(2)入口温度。铜杆的入口温度也会对铜杆在生产过程中的一些因素造成很大的影响,尤其是粘棍的变形抗力、应力状态系数和反应膜,如果进口温度升高时,会导致平均压力减小,临界压力也会随之减小,这与前文提到的广泛影响是相似的。温度的升高有利于反应膜的生成,提高反应膜的承载能力。入口温度会与辊缝共同影响铜杆的粘连指数。

(3)轧辊转速。轧辊的转速会导致整个制造过程中,转速速率的变化,再加上前文所提到的两个因素更容易塑料不稳定和不稳定碎屑进入微裂缝表面的滚粘辊。轧制速度直接影响铜杆的屈服强度和抗变形能力。辊速越快,铜杆在生产过程中的变形速率也会随之变得越快,这就导致铜杆容易发生变形。其中涉及到铜杆的变形抗力和屈服强度,这又与平均单位压力和临界挤压应力有着密切的关联,所以会导致变形更容易产生。除此之外,反应膜也会在这一过程中增加磨损,使其承载能力变得更低。

(4)极压剂浓度。乳化液中极压剂形成的反应膜的主要作用是将轧辊与铜杆分开,避免两者直接接触,避免铜杆粘在轧辊上的现象。乳化液中的添加剂能够有效增加反应膜的承载能力,这便能够避免粘辊现象的发生。但是这些添加剂会导致产品在生产的过程中受到表面污染,或是对金属造成一定的腐蚀和磨损。因此要考虑到极压机浓度过高导致的不利影响,需要在浓度中达到一定的平衡。

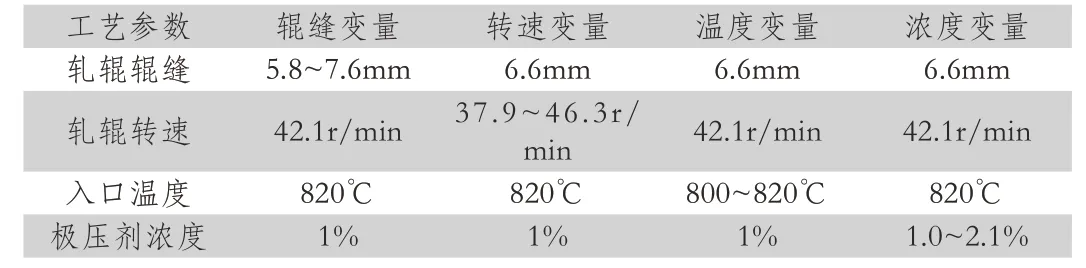

(5)各影响因素对粘辊敏感程度。辊缝、辊速、进口温度和极压剂浓度等工艺参数是影响轧辊粘铜的重要因素,为此需要对其进行进一步的影响程度研究。本文将采用控制变量法对其进行进一步的探讨,通过对比实验来保证实验成果分析结果的科学客观性。

表1 热轧粘辊影响因素

在实验完成后,通过对最终模型的计算来分析各种工艺参数变化对单托辊的影响,然后将反应因素变化在百分之一时调整各工艺参数的变量,得到最终的指数变化。

表2 各影响因素对粘着指数影响

温度变化对于粘着指数模型最敏感,接着是辊缝,再接着是极压剂浓度,最后是辊速。在降低温度提高辊缝时,虽然能够改善这一现象,但是温度过低也会影响。铜杆在制造过程中最终结构的形成,实现品质的下降,在具体的生产制造过程中并不可取,汞分过高也会导致加工面临更大的困难,与温度一样,在具体的生产过程中并不可取,降低广速时会严重影响生产制造的效率,对于经济效益的进一步发展有很大的影响。因此在最终的生产工艺改良过程中,需要将各个指数进行微调,通过最佳变量来改善生产过程中的粘接现象问题。

3 热轧粘辊模型建立

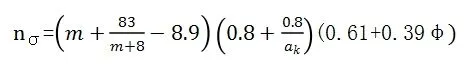

剪切点的位置主要取决于两种材料的抗剪强度与界面抗剪强度的关系。为了更准确地表征轧制工艺条件对热轧粘接机理的影响,建立了以下模型。

轧制力是由平均单位压力与变形区面积的乘积表达。对于孔型轧制计算平均单位压力P的经验公式是通过应力状态系数和变形抗力进行表征,以下分别进行二者建模。

轧制时平均单位P为:

根据实际问题对粘辊的影响因素进行合理简化,轧制过程中轧制变形区面积S和变形区内裂纹中挤出的面积S'分别为:

为表征现状态与粘辊临界状态的差距,定义了判断是否发生轧辊粘铜的粘着指数P'的表达式为:

当P'>1时,很快发生轧辊粘铜现象,当P'<1时,不会发生轧辊粘铜现象,当P'=1时,为轧辊粘铜临界状态。

对真实接触点在滑动过程中接触面的滑动进行分析,根据裸露区域内真实接触面积计算,得到真实接触面积占裸露区面积比。

可以看出,滑动摩擦系数反映了实际接触面积增益。两种相对滑动的金属在压力作用下会继续形成焊接接头,焊接接头会由于相对滑动关系而不断被剪切。焊接接头的形成与剪切摩擦和实际接触面积有关。记录了铜杆连铸连续轧生产线的一次工作循环,在测量机架的辊粘辊尺寸之后,将轧辊孔型的测量值与过程参数值,带入粘面积比与滚粘辊体积比以及模型模型的计算值与的比率的粘辊的辊二站在网站。工厂轧辊测量值大约占总量的百分之二十三点零。此时,粘结面积与模型的平均估计值是百分之二十六点零,差值大约是百分之十三点一,证明了建模的准确性。

4 改善措施

(1)喷淋装置优化。喷雾装置将乳化液喷洒在轧辊出口侧的轧辊表面上。轧辊入口侧的轧辊表面未采取喷淋措施。对于支架,辊的形式是垂直辊。喷淋装置喷在轧辊表面的乳化液由于重力作用会沿轧辊表面丢失,因此乳化液中的有效成分进入变形区更加困难。在轧辊旋转的过程中,由于向心力的原因而导致部分乳液离开轧辊,这就导致大量铜粉悬浮在乳液中,堵塞润滑系统。为了改善这一措施,需要将喷淋系统进行安装部位的改善。原喷淋装置安装在出料侧,其功能更侧重于轧辊的温度降。增加变形区内乳化液的掺量可以降低粘结指数。现在对喷雾装置进行了优化,确保了之前的效果,重点是轧制变形区的润滑。

(2)喷淋装置改造。乳化液喷雾装置在轧件的进口侧和出口侧增加两个乳化液喷雾喷嘴。四个乳化液喷嘴在进口侧和出口侧的顶出位置分别为对称轴两侧的滚动面宽度0.67。改造后乳化液总体喷雾量是改造前的两倍,现有乳化液喷雾效果增大,粘辊位置的润滑和温降增大。

(3)喷淋动态调节。目前的轧制工艺解决了粘辊铜的问题,但在生产过程中,由于某些特殊工况需要调整工艺参数。如果工艺参数调整时,并未达到最佳效果,就会导致粘辊现象的出现,为了改善这一情况就必须要及时的根据具体的情况,动态的调整乳化液的喷量,一旦发生粘铜现象便会导致铜杆在生产过程的质量问题受到影响。并无法在后续工艺中进行解决,这就需要其实施自动化的监测系统,将自动化控制的软件嵌入到乳液自动控制中。利用实时监测系统计算。相关数据引入模型并发出警告,提示操作人员是否需要增加乳化液的喷雾量。

5 结语

根据对连铸连轧生产机架轧辊粘铜机理分析,形成了相关的理论模式,并采用相关的有限元模拟技术进行了检验。基于理论模拟得到的实验结果,给出和证明了有效处理现场粘铜问题的办法。当轧制气压足够大时,将铜杆基体完全地从脆性材料的氧化涂层裂纹中抽出,与轧辊表面产生了真实接触。因为Cu-Cu界面键在微观上的内键能相当于Fe-Cu界面键能和Fe-Fe的内键能,因此剪切节点的位移出现在铜材料内部,从而形成了较强的粘结作用。总喷洒数量约为改装前的二倍。铜杆表面压痕已全部消失,且辊筒无沾铜,故润滑效果良好。