短流程钢厂水处理工艺及集控设计探讨

林女玉

(中冶赛迪工程技术股份有限公司,重庆 400013)

电炉短流程钢厂主要以废钢为原料来源,通常只有电炉、连铸、连轧等主体工艺生产线,工艺流程非常紧凑[1],是相对于以铁矿石为主要原料,含采矿-原料场-烧结-球团-焦化-炼铁-炼钢-连铸-轧钢等常规的全流程钢厂而言的。电炉短流程钢厂占地面积小、建设周期短、总投资低,在环保、市场适应性等方面有较明显的优势,也一直受到钢企的重视和关注。但电炉生产中耗电量高、废钢加工成本高、耗水大,在一定程度上制约了电炉的发展。目前,我国电炉短流程钢铁厂并未大规模发展,2015年我国短流程炼钢占比为6.41%,仅为全球平均水平的1/4。近年来,铁矿石的短缺成为钢企生产的致命环节,随着绿色高效电炉的研究取得了实质性的成果、废钢市场的不断成熟,以及全厂集控要求不断提高,我国电炉炼钢又受到大量钢企的青睐。

水作为钢铁厂必不可少的生产介质,在生产过程中的作用无可替代。在短流程钢厂中,大量的水用于工艺设备的冷却,约占全厂总用水量的90%以上。同时,钢厂对水的品质要求也高,均需建设自成体系的一套给排水系统。钢厂水处理一般含3个板块的内容,即单元内部循环水处理、全厂管网、中央水处理厂,其最终的目的均是为工艺生产提供合格的水源,并将生产带入水中的热量、废油、杂质从系统中去除,从而提高水资源的重复利用率。

一直以来,钢铁企业致力于钢企整体解决方案的研究,近年来,智能制造、“一键操作”等对工艺流程及辅助设施的设计提出了更高的要求。本文的短流程钢厂水处理设计,是以现代绿色高效电炉短流程智能化钢厂为服务对象,并将传统的中央水处理、全厂管网、单元循环水处理融合设计,把合理利用场地、优化物流路线、提高水资源的重复利用率、废水零排放当作目标。

水处理设计作为短流程钢厂整体智能化设计的重要组成部分,它以全厂智能化为依托,主体架构需紧密结合钢厂工艺生产的需求。因此,水处理设计的目的是为智能制造服务,在水处理工艺设计,需要与工艺设备的总体设计要求处于统一的平台上,与主体生产流程协同开发,最终得到既能适应生产需求,又符合水处理操作习惯和发展趋势的短流程钢厂水处理设计方法。

1 短流程钢厂给排水工艺设计背景

常规钢厂的给排水设施是个分散复杂而庞大的系统,由于系统比较分散,操作人员无法兼顾,人力成本也一直居高一下。各单元之间也难以实现系统间的水量平衡。生产废水的收集路线长、废水流行过程中增加不少污染,同时由于用户分散,废水回用的输送成本也高。最重要的是分散的水处理系统,给全厂集中控制及正在蓬勃发展的智能化也带来了诸多挑战。

本文中所述短流程钢厂是一座拟建的年产150万年吨钢材的电炉-连铸-棒材短流程钢厂,工艺设备主要包括1座150t高效电炉+1座150tLF炉、1台5机5流小方坯连铸机、1条直轧式棒材轧制生产线,配套设施有智能化废钢料场、制氧站、空压站、除尘设施、水处理设施。水处理系统主要为该生产线及公辅设施提供合格的冷却水,并将产生的污废水处理后回用。设备用水量需求见表1、表2。

表1 电炉连铸工艺设备用水量表

表2 轧钢工艺设备用水量表

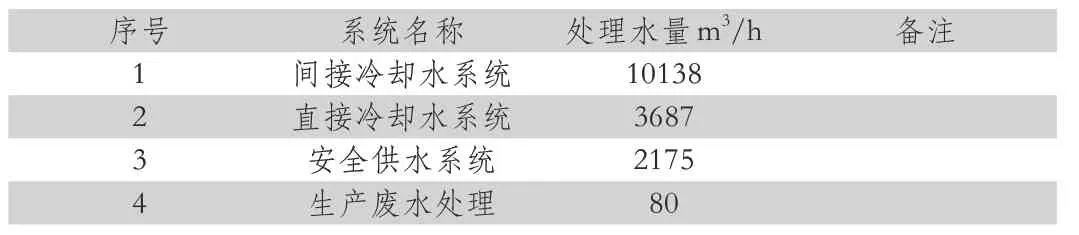

根据上表中各工艺设备的用水要求,拟从厂外引入2路市政给水作为水源,并在新建的厂内设有间接冷却水系统、直接冷却水系统、废水处理及回用系统、污泥处理系统、安全供水系统以及相应的供排水管网。各系统的处理规模详见表3。

表3 水处理系统处理规模

循环水系统的循环率为98%,全厂补充新水平均为287m³/h,年工作时间为7200h,产品耗新水量为1.38m³/t.钢材。

2 水处理工艺设计研究

2.1 工艺设计措施

该短流程钢厂水处理采取下列技术措施,以达到短流程钢厂节能、环保、智能生产的总体目标。

(1)在全厂范围内集中设置一处水处理中心,该水处理中心涵盖了炼钢-连铸-轧钢各主体工艺所需的循环水处理、生产废水处理及回用,仅需从厂外接入二路市政给水,厂内所需的高品质水由水处理中心制备,并实现废水零排放。水处理工艺及控制全厂统一规划、集中布置。

(2)连铸、轧钢铁皮沟汇总后共用一座旋流池,后续的浊环水设施合并设置。浊环水处理采用旋流池和承压式一体化浊水净化装置组合的工艺,不设中间水池提升。

(3)采用串级给水,浊环水系统接受净环水系统的全部排污水,浊环排污水排入废水处理,减少系统补充新水量。

(4)直接冷却水系统的排污水经过预处理、超滤及反渗透处理后回用至连铸除盐水循环系统。

(5)反渗透产生的浓盐水经过二级反渗透减量后回用至电炉炉渣处理及电炉除尘灰加湿,实现废水零排放。

(6)系统中设水质稳定智能加药装置,根据水质、水量、管道腐蚀程度等自动投加水质稳定剂;浊环水系统设自动加药装置和智能矾花视镜,根据水力混合罐中矾花的状态自动投加PAC、PAM。

(7)各水池水位、供水泵组流量、压力、水温、水质设有在线监测仪表,监测数据均可上传至集控中心。

(8)主要用电设备设有电流、温度、振动等检测点,数据均可远传。

(9)建立水量平衡模型,对生产用水状态进行模拟,调节水量平衡。

2.2 工艺设计方案

(1)间接冷却水系统。间接冷却水系统包括连铸除盐水循环系统和净环水系统。根据电炉、连铸、轧钢同时生产的特点,在间接冷却水工艺设计中,除连铸结晶器除盐水系统外,将电炉炼钢、连铸、轧钢、配套的制氧及空压站设备间接冷却水集中建一套净环水系统,并根据用户对压力的要求,共设置2组供用户的水泵及管路,一组的供水压力为0.5MPa,另一组为0.35MPa。回水管、冷却塔、净环水的冷水池等设施共用。通过组合水泵数量、管道量均大大减少。与常规分用户设供水泵组对比结果见表4。

表4 净环水系统配置对比表

运行过程中,通过建立水量平衡模型,净环水系统根据系统补水、循环水供水水质调整净环系统的浓缩倍数,使净环水系统能根据循环水质自动补水及排污,净环水系统的排污水作为直接冷却水系统的补水。

(2)直接冷却水系统。连铸、轧钢集中设置一套直接冷却水处理系统。连铸铸坯二次喷淋冷却水及设备直接冷却水、轧钢设备直接冷却水先回至各自的铁皮沟,再汇集到一个旋流沉淀池进行沉淀。旋流沉淀池处理后的水用泵送至承压式浊环水一体化处理装置进行处理,处理后的水冷却后存入冷水池,再泵送用户循环使用。旋流池与冷水池不设中间水池及加压环节。在旋流池投加PAC药剂,在承压一体化处理装置的水力混合罐投加PAM,并设矾花视镜,运行中根据矾花的状态自动调节PAC、PAM的投加量。直接冷却水系统接收净环水系统的全部排污水,并根据在线检测的新水补水、净环排污水水质,调整直接冷却水系统的浓缩倍数,设定直接冷却水系统排污水质限值,使直接冷却水系统根据循环水水质自动排污。

(3)废水处理及回用。废水预处理及回用主要包括预处理和深度处理,废水预处理系统设置于直接冷却水系统附近,以便就近接收直接冷却水系统的排污水。废水深度处理系统采用“超滤+反渗透”工艺,其产水大部分供给连铸除盐水循环系统补水,剩余补入净环水系统。废水反渗透产生的浓水采用浓水反渗透、SW反渗透进一步处理,产水进入除盐水池,最终产生的浓水送至电炉渣处理、电炉除尘灰处理等用户回用消纳,实现生产废水零排放。由于直接冷却水排污废水集中排放,且无需设置管网收集,废水预处理仅需设置机械搅拌澄清池、中间水池及提升泵站、多介质过滤单元,无需设置格栅、调节池及一级提升泵站。

废水深度处理产品出水满足连铸除盐水系统的补水要求,当直接冷却水系统排污量不能满足除盐水产水要求时,需向中间水池补充生产新水,以实现全厂水量平衡。此时浓盐水可选择不进行SW反渗透处理。SW反渗透产生的浓盐水设置调节池储存,不设置提升泵站及管网,定时或根据电炉渣、电炉除尘灰处理系统的需求用罐车送至用户使用。

(4)污泥处理系统。直接冷却水系统中承压式一体化处理装置排泥水、废水预处理排泥水合并设置一套污泥处理系统。污泥脱水选择离心分离或带式压滤机,能接受含水率~98%泥浆进行脱水,同时也能实现连续运作及无人值守。

3 水处理集中控制设计

水处理系统智能化设计主要包括物联网络设计、视联网络设计、设施监控以及云平台的设计,集中控制是智能化设计的基础。水处理集控包括设施实时监控、能耗监控、水量平衡监控等三方面的内容。设施监控主要是通过对水处理流程中流量、压力、水质的检测、水池液位及系统中药剂浓度等检测,监控各供水泵组、污染物去除设备、加药设备等的运行状态,并以数字信号或模拟信号传输给控制层,以实现实时监控。

能耗监控主要是通过对用电设备的电流、运行效率、单耗进行分析,对药剂的耗量与水质监测数据进行分析,从而指导优化泵房机组的搭配,减少药剂的投加,从而降低整体能耗。

水量平衡监控主要是通过水质在线监测、环境温度实施监测、间冷和直冷系统的排污量及补水量数据的监测,建立废水排污及水量平衡模型,实现自动调节补水量。由于系统中设备用户点多、配管复杂,设备及管网漏损、冷却塔的蒸发飘散等水量的真实详情很难了解,同时循环水温度、系统的蒸发量受环境温度的变化影响很大,系统损失的水量通常也无法准确估算。水量平衡模型可采用系统考核表法、设定浓缩倍数法等进行分系统的水量平衡分析,以查明不同系统的漏损量、蒸发量及设备损耗水量。比如,对于除盐水闭路循环,损失的水量主要为管网与设备的漏损;对于净环水和浊环水系统,除管网和设备的漏损,系统损失的水量主要为冷却塔蒸发和飘水、产品接触水后带走的水、渗漏和排污四种。

4 结论与展望

本文所述短流程钢厂水处理工艺设计,规避了常规钢厂水处理设计的一些缺点,也密切结合了电炉短流程钢厂自身的特点。通过前文的论述可见,对于电路短流程钢厂,将全厂所有工艺设备所需的间接冷却水处理系统、直接冷却水处理系统、污泥处理系统、废水处理及回用集中至厂内合理的位置统一处理是可行的。该工艺设计方法在缩短水处理工艺流程、提高水资源的重复利用、实现废水零排放、节约用地、实现全厂集中控制及智能化、节省工程投资等方面优势明显,适用于建设在城市或工业园区内的电炉短流程钢铁厂水处理新建、改造项目。

另外,水处理集控是短流程钢厂智能制造整体解决方案中不可或缺的组成部分,推进水处理系统的智能化设计是技术发展必然趋势,其技术优势和可行性也是不言而喻的。