转炉脱磷工艺中单渣法的研究进展

崔 璇,周朝刚,回 屹,陈庆功,赵定国

(华北理工大学冶金与能源学院,河北 唐山 063210)

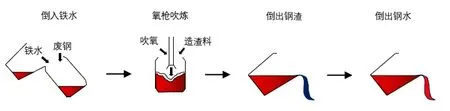

单渣法(如图1所示)作为钢铁行业转炉脱磷最为常见的工艺,尽管脱磷效果与双联法、双渣法相比较差,但因其冶炼周期短、投入成本低等特点,被各大钢铁厂广为使用[1]。

图1 单渣法工艺流程演示图

留渣工艺可以实现低成本、高效率,并且可以减少石灰的用量,达到较好的脱磷效果,单渣工艺与留渣工艺相配合往往效果更佳[2]。朱祥亮[3]对65t转炉气化脱磷试验发现,通过控制底吹气体的流量350Nm3/h、设焦粉为气化脱磷剂,以1.1倍碳当量分批加入,配合留渣操作,可提升气化脱磷率至37.0%~42.3%。

1 温度条件

温度对转炉脱磷的重要影响因素,温度过低,炉渣不易熔化,流动性差,而温度过高则会影响脱磷效果[4]。

控制单渣-留渣工艺温度的关键归结于关键在于留渣量及渣中FeO含量。在返干期分批加入冷料,可提高FeO含量,利于熔池温度提升。广为认可的最适脱磷的转炉前期温度为1300℃~1400℃[5]。葛允宗等[6]使用SPHD工艺,在硅氧化期后加入烧结矿,以防止前期炉温过高。发现,李正嵩等[7]在水钢100t转炉生产实践中,为使转炉温度达到最适脱磷温度,控制温度至1400℃后,采取每20s加200kg含FeO冷却剂的方式,有效保证脱磷率及炉渣中FeO含量。

王彦林等[8]在武钢工艺实践中发现,控制终点温度1600℃~1640℃,可在满足LF炉生产要求同时降低脱磷率。杨晓江等[9]对150t顶底复吹转炉进行单渣法脱磷发现,如图2所示,控制终点温度1620℃~1640℃,可使终点P含量不超过0.010%,1630℃时,脱磷率高达93.65%,证明前述观点。

图2 终点磷含量与终点温度关系

2 碱性条件

除温度条件外,炉渣碱度对脱磷率也有极大调节作用。Chen等[10]研究了炉渣碱度对含磷钒炉渣中脱磷的影响,发现渣碱度为1.93时可获得最高的脱磷率。天钢[11]在生产实践中发现,通过如表1所示参数控制碱度、炉渣循环次数、枪位等,可在节省钢铁料以及辅料消耗的前提下将脱磷效率提升3%。

表1 单渣脱磷时参数与工艺的控制

王彦林等[8]建议,若使用铁矿石替代CaCO3等助熔剂, 前期应控制碱度2.5~3.5,以减弱返干提高脱磷率。葛允宗等[6]在宁钢复吹转炉工艺实践中,在吹炼终点前3min分批次加入烧结矿,控制碱度3.2~3.6,得到较好脱磷率。杨晓江等[9]建议控制FeO(如图3所示),在防止FeO含量过高稀释碱度的前提下,控制碱度不超过3.7,获得较高脱磷率。

图3 终点磷含量与炉渣碱度关系

3 FeO含量

FeO直接影响炉渣的氧化性,FeO含量低,不利于造渣料的熔化;而FeO含量过高,CaO的浓度下降,将导致碱度下降,影响脱磷率。找到合适的FeO配比则尤为重要[12]。

周清[13]结合热轧转炉炼钢的生产实际工艺以及转炉钢水脱磷的机理,通过改变熔渣中FeO的含量,优化了转炉吹炼制度,得到“前期早化渣,化好化透渣”的脱磷操作重点;中期通过控制渣料入口及枪位,调节渣中FeO含量,避免“返干”现象,使得不易发生喷溅;后期对温度、渣量、碱度等提出建议,在理论上有效减少回磷,提高脱磷效率。姚俊等[14]通过控制转炉冶炼后期时的枪位及供气量,实现了对FeO含量的控制,得到了较好的渣系固磷相比例,极大降低能耗,提升了产品质量。研究发现,转炉中固磷相C2S-C3P的含量与FeO的含量成反比,通过新工艺,降低FeO含量,可将渣中固磷相所占比例提升约0.7%,有效提高固磷效果,大幅提高脱磷率。翟勇强等[15]利用终渣FeO含量高的特点,通过单渣留渣工艺,快速将下一炉CaO-TiO2-SiO2渣系转变为CaO-TiO2-SiO2-FeO四元渣系,使得转炉脱磷率达到88%~92%,大大提高脱磷效率。当终点炉渣中的FeO含量为14.62%~26.55%时,终点钢液磷含量随终点炉渣中FeO含量增大而显著降低。杨晓江等[9]发现了如图4所示的终渣FeO含量对脱磷率关系,再次为工业提出指导。

图4 终点磷含量与终渣FeO含量关系

关于其他铁的氧化物的研究,Yang等[16]研究了Fe2O3加入量对1623K、低碱度、生石灰二氧化硅占比约1.5的炉渣脱磷效果的影响,发现随Fe2O3的加入,脱磷率升高。同时,当界面处的氧势以及氧活度分别大于0.72×10-12和7.1×10-3时,脱磷率迅速提升。当Fe2O3加入量增至30g时,脱磷率最高,达约83.3%。

4 总结

磷含量是影响钢材性能的一个重要因素,通过分析温度、碱度和FeO含量对转炉脱磷的影响因素及脱磷效果。未来,单渣法脱磷的重点在于前期快速成渣,中期减弱熔渣返干,后期避免氧化性熔渣富集;熔渣中温度、碱度、FeO的含量对脱磷有重要影响,合理控制温度,提高碱度,适当提高钢渣中氧化物的含量,可以获得良好的脱磷率。