转炉双渣留渣工艺实践

李建生, 张军国, 李艳龙

(1.河钢集团唐钢公司生产制造部, 河北 唐山 063016; 2.河钢集团唐钢公司热轧部, 河北 唐山063016)

转炉双渣留渣工艺实践

李建生1, 张军国2, 李艳龙2

(1.河钢集团唐钢公司生产制造部, 河北唐山063016; 2.河钢集团唐钢公司热轧部, 河北唐山063016)

介绍了唐钢热轧部转炉双渣留渣的生产实践情况,讨论了脱磷阶段吹炼氧压、一倒温度、炉渣碱度、炉渣氧化铁含量以及倒渣时机对脱磷率的影响规律。研究表明,通过对倒渣时的炉渣物性进行控制,实现了降低辅料和钢铁料消耗的目的。

转炉双渣留渣脱磷消耗

20世纪90年代中后期,为解决超低磷钢的生产难题,日本新日铁、JFE、住友金属和神户制钢发明了转炉脱磷炼钢工艺[1]。其操作方式主要有两种,一种是采用两座转炉双联作业,一座脱磷,另一座接受来自脱磷炉的低磷铁水脱碳,即“双联法”;另一种是在同一座转炉上进行铁水脱磷和脱碳,类似传统的“双渣法”,以新日铁的MURC法为代表。与双联法相比,MURC法不需要新增用于脱磷的转炉,更容易被已投产的炼钢厂接受。目前,国内钢厂如首秦、首迁、广东韶关、沙钢及柳钢等,在MURC法的基础上,试验推广了SGRS(Slag Generation Reduced Steelmaking)工艺。面对竞争激烈的市场环境,为进一步降低炼钢成本,唐钢热轧部在现有150 t转炉上,吸取上述钢厂的经验,摸索出了一套较为成熟的双渣留渣工艺。

1 唐钢双渣留渣工艺分析

双渣留渣工艺是在转炉冶炼结束出钢后将炉渣留在炉内,装入废钢和铁水,在脱磷阶段吹炼,脱磷阶段结束后进行倒渣操作,然后进入脱碳阶段的吹炼,吹炼结束后出钢、留渣,并以此循环往复。该工艺是利用上炉炉渣高FeO、高碱度和含有大量物理热的特点,促进冶炼前期快速成渣,同时利用吹炼前期低温的有利条件,提高脱磷阶段的脱磷效率,减小冶炼后期脱磷负担,实现减少造渣材料的消耗、降低渣量的目的。

双渣留渣冶炼工艺的关键技术是在第1阶段(从吹炼到倒渣)实现高效脱磷和倒渣时对炉渣物性的控制。若第1阶段未能实现高效脱磷,会增加第2阶段(倒渣后至吹炼终点)的脱磷负担;若倒渣时对炉渣物性控制得不好,会造成炉渣难以倒出和渣中的含铁量高,难以实现降低辅料和钢铁料消耗的目的[2-3]。

唐钢热轧部拥有3座150 t顶底复吹转炉,以生产普通冷轧基料为主。炼钢工艺流程为:铁水预处理→转炉→LF精炼→1700/1810连铸。铁水条件如表1所示。

表1 铁水条件

1)为减少脱碳期炉渣“返干”现象,要求铁水w(Si)>0.35%。

2)留渣量的规定:当0.35%<铁水w(Si)<0.60%时,全部留渣;当0.60%≤铁水w(Si)<0.70%时,留渣一半;当铁水w(Si)≥0.70%时,不留渣。

3)为避免因兑铁时可能发生的喷溅事故[4-5],要以保证上一炉出钢结束后的溅渣时间来降低炉渣温度,并在加入废钢后在保证摇炉角度的前提下前后摇炉两周。

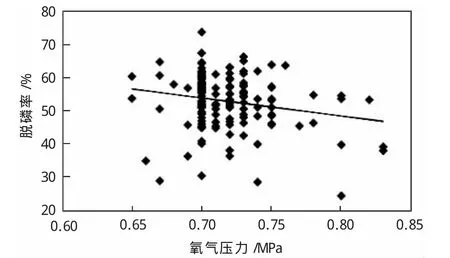

4)确定脱磷阶段合适的吹炼氧压。如下页图1所示,当吹氧压力在0.65~0.85 MPa时,脱磷率随吹氧压力的增加而逐渐降低;当吹氧压力在0.65~0.70MPa时,脱磷率平均为54.3%;当吹氧压力在0.70~0.75MPa时,脱磷率平均为52.6%,与低氧压时差别不大;但当吹氧压力大于0.8 MPa时,平均脱磷率降低到45%。综合考虑吹炼时间对冶炼时间的影响,将吹氧压力定为0.70~0.75MPa。

图1 脱磷阶段吹炼氧压对脱磷率的影响

5)确定脱磷阶段恰当的倒渣时机。由于铁水中氧和硅的亲和力比磷强,在转炉吹炼初期较低温度下,硅、锰比磷优先氧化,当硅氧化至痕迹时,磷才开始大量氧化。随着脱磷反应的进行和熔池温度的升高,碳和磷会出现选择性氧化转变,即在低于某一温度时铁液中的磷优先氧化,反之碳优先氧化,而磷的氧化受到抑制。

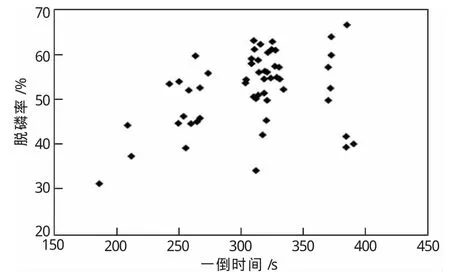

结合如图2所示的一倒时间对脱磷效率的影响规律可以看出:随着吹炼时间的增加,脱磷率逐渐增加。通过如图3所示的对脱磷稳定性的研究可以看出:当一倒时间在250~300 s时,平均脱磷效率为50%,脱磷率大于50%的炉数比例占50%;当一倒时间在300~350 s时,平均脱磷效率为55.4%,脱磷率大于50%的炉数比例占90%;当一倒时间在350~400 s时,平均脱磷效率为53%,脱磷率大于50%的炉数比例占66.7%。说明:当一倒时间在300~350 s时,脱磷率高而且稳定;当一倒时间大于350s后,出现了碳磷选择性氧化的现象。因此,将一倒时间确定为300~350 s。另外,根据现场数据统计,对倒渣时机的选择还可以参考烟气分析系统炉气中φ(CO)在25%~35%时进行。

2 脱磷阶段研究结果及分析

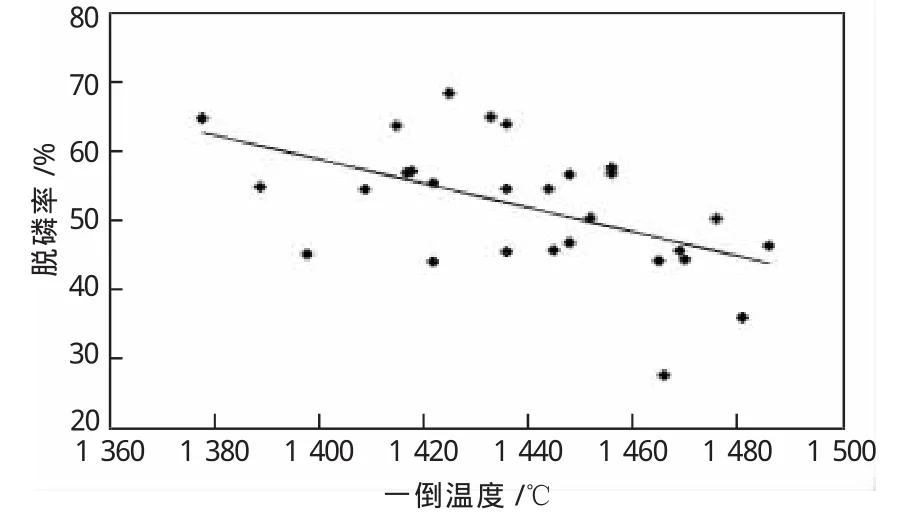

一倒温度对脱磷率的影响规律(如图4所示)表明:随着一倒温度的升高,脱磷率逐渐降低;当一倒温度大于1 450℃,脱磷率降低到50%以下;当一倒温度介于1420~1440℃时,脱磷率高且稳定。尽管低温对脱磷有利,但温度过低,不利于石灰的熔化以及前期渣的形成。因此,应将一倒温度控制在1400~ 1450℃为宜。

图2 脱磷阶段一倒时间对脱磷率的影响

图3 脱磷阶段一倒时间对脱磷稳定性的影响

图4 一倒温度对脱磷效率的影响

一倒炉渣碱度对脱磷率有着重要的影响,如图5所示:脱磷率随着一倒炉渣碱度的升高而升高。当一倒炉渣碱度大于1.7时,脱磷率能够稳定达到50%左右。

图5 一倒炉渣碱度与脱磷率的影响

一倒炉渣FeO的含量对脱磷率同样有着显著的影响。由图6可知,脱磷率随着一倒炉渣FeO含量的升高而升高。当一倒炉渣w(FeO)>15%时,脱磷率能够稳定达到50%以上。

图6 一倒炉渣FeO含量对脱磷率的影响

3 降低辅料消耗和钢铁料消耗的研究结果及其分析

石灰作为重要的造渣材料,对炉渣碱度、成渣量的大小具有重要影响,也是决定转炉终点钢水磷含量高低的重要因素。利用少渣冶炼的原理,在实施双渣留渣工艺时,进行了头坯料少加甚至不加石灰的实践。大量的生产数据表明:头坯料不加石灰时,一倒炉渣碱度为1.2~2.07,平均为1.62,比头坯料加石灰时的平均炉渣碱度降低0.35,一倒脱磷率也随之降低。尽管一倒平均脱磷率由53.54%降低到49.87%,但一次拉碳命中率变化不大。

在开展双渣留渣工艺初期,出现钢铁料消耗升高的现象。通过进一步研究分析认为,在脱磷期结束倒渣时渣中带铁现象严重,是由增加铁损所致。采用炉渣研磨后磁选称重的方法研究了一倒炉渣碱度和MgO含量对炉渣含铁珠比例的影响,如图7所示。由图7可知:随着炉渣MgO含量和碱度的升高,炉渣含铁珠的比例呈较明显的升高趋势。脱磷结束后,采用高压N2在高枪位吹扫炉渣,促进渣铁分离和降低炉渣泡沫化,实现了快速倒渣,并通过对前期炉渣成分的控制,将炉渣中的铁珠含量(质量分数)由17%左右降至10%以下,钢铁料消耗降低3 kg/t左右,比单渣法冶炼工艺降低1.3kg/t。

4 结论

1)在脱磷阶段,对吹炼氧压的控制以及对倒渣时间的选择对脱磷率有较大影响。当吹氧压力在0.70~0.75 MPa、一倒时间在300~350s时,脱磷率高且稳定。

图7 一倒渣中w(MgO)和一倒炉渣碱度对渣中含铁珠比例的影响

2)在脱磷期,当一倒温度介于1 420~1 440℃、一倒炉渣碱度大于1.7、w(FeO)>15%时,脱磷率达到50%以上。

3)在脱磷期,随着炉渣碱度和MgO含量的升高,炉渣中的铁珠含量逐渐增大。通过对前期炉渣成分的合理控制,将炉渣中的铁珠含量(质量分数)由17%左右降至10%以下。

4)与传统的单渣法冶炼工艺相比,双渣留渣工艺灰耗降低9kg/t左右,钢铁料消耗降低1.3kg/t。

[1]潘秀兰,王艳红,梁慧智,等.国内外转炉炼钢脱磷工艺[J].世界钢铁,2010(1):19-21;41.

[2]王步更.留渣量对“双渣+留渣”炼钢工艺的影响[J].安徽工艺大学学报,2014,7(3):246-249.

[3]崔弘,刁瑞荣.150 t转炉双渣及留渣工艺实践[J].包钢科技,2014,8(4):14-16.

[4]吴明.转炉冶炼低碳钢留渣操作的生产实践[J].炼钢,2009(4):16-18.

[5]费鹏,孙小利,辛国强.转炉炼钢留渣操作分析与应用[C]//2007中国钢铁年会论文集.北京:中国金属学会,2007.

(编辑:胡玉香)

Practices on Processes of Double Slag and Remaining Slag for Converter

LI Jiansheng1,ZHANG Junguo2,LI Yanlong2

(1.Production and Manufacturing Department of Tangshan Iron and Steel Company,Hebei Iron and Steel Group,Tangshan Hebei 063016;2.Hot-rolling Department of Tangshan Iron and Steel Company,Hebei Iron and Steel Group,Tangshan Hebei 063016)

The production practice of double slag and remaining slag for converter in hot-rolling department of Tangsteel is introduced,and the influence of ratio of dephosphorization by intensity of oxygen blowing,temperature, slag basicity,slag ferrous oxide content and slag pouring time after the dephosphorization stage are discussed.Through the control of slag physical property,the purpose of reducing the consumption of auxiliary materials and steel materials is realized.

converter,double slag and remaining slag,dephosphorization,consumption

TF713.3

A

1672-1152(2016)02-0017-03

10.16525/j.cnki.cn14-1167/tf.2016.02.06

2016-02-01

李建生(1981—),男,从事炼钢工艺技术管理工作,工程师。