烧结温度对碳聚合物点/铜复合材料显微组织与性能的影响

杨亚杰,李兆杰,赵文敏,鲍瑞,易健宏

烧结温度对碳聚合物点/铜复合材料显微组织与性能的影响

杨亚杰1,李兆杰2,赵文敏2,鲍瑞2,易健宏2

(1. 安泰科技股份有限公司,北京 100094;2. 昆明理工大学 材料科学与工程学院,昆明 650093)

以碳聚合物点(carbonized polymer dot,CPD)作为铜的增强体,采用粉末冶金法制备碳聚合物点/铜复合材料,分析和测试不同烧结温度(350~750 ℃)下CPD/Cu复合材料的致密度、硬度、拉伸性能与耐磨性能。结果表明:CPD在铜基体中均匀分散,并且CPD壳体网络中的非晶碳有利于CPD与铜基体形成良好的界面结合,CPD/Cu复合材料的致密化程度高,相对密度达到95%以上。CPD/Cu复合材料的力学性能和摩擦磨损性能均明显高于纯Cu。随烧结温度升高,CPD/Cu复合材料的致密度、硬度、抗拉强度先升高后降低,在550 ℃烧结的复合材料具有最佳的综合性能,硬度(HV)比Cu提高49.4、抗拉强度(334.0 MPa)比纯Cu提高约25.6%,体积磨损率为17.67×10−12m3/m。

粉末冶金;碳聚合物点;铜基复合材料;力学性能;摩擦性能

以石墨−铜和弥散强化铜为代表的铜基复合材料具有强度高、导电和导热性能良好以及热膨胀系数低等特性[1−3],广泛应用于电子产品和高速交通等领域。尤其是以石墨作为增强体、含铜粉体为原料制备的粉末冶金铜基复合材料还具有优异的减摩耐磨性能[4−5]。近年来,碳纳米管材料因具有独特的显微组织结构和优异的力学性能,被用作金属材料包括铜的增强体[6−9]。大量研究表明:添加碳纳米管、石墨烯及其衍生物和复合增强体可显著提升粉末冶金铜基材料的力学性能[10−11]。

碳聚合物点(CPD)主要由C、H、O和N等4种元素构成,是一类具有多种独特性质的新型碳纳米材 料[12−14]。该材料通常为粒径为3~10 nm的近球性颗粒,其中的sp2杂化部分具有典型的晶体结构,sp3杂化部分具有典型的晶态结构。黄啸等[15]发现CPD可以像石墨烯和碳纳米管一样作为金属的增强相,与其他碳纳米材料(如碳纳米管、石墨烯及其衍生物等)不同,CPD的基体和表面存在丰富的环氧基、羟基和羧基,这些官能团使其变得亲水,从而减少团聚并改善在去离子水等溶剂中的分散性。此外,这些官能团可通过附加氢键增强CPD和聚合物基体之间的键合,或者通过共价氧键桥接金属和碳原子,从而增强CPD和金属之间的键合来实现金属材料的进一步功能化和表面钝 化[16−17]。采用合适的方法制备CPD/Cu复合材料可使CPD均匀分散在Cu基体中,同时数量庞大的官能团和铜基体形成良好的界面结合[18]。ZHAO等[19]采用粉末冶金法制备的CPD/Cu复合材料,力学性能明显高于纯Cu;随CPD含量增加,材料的力学性能先升高后降低。其中(CPD)为0.4%的CPD/Cu复合材料强度比纯Cu提高约47%,热导率由纯铜的305 W/(m⋅K)提高到360 W/(m⋅K),电导率约为96%IACS,与纯铜相当;(CPD)为0.2%的CPD/Cu复合材料的抗拉强度比纯铜提高约31%,这归因于CPD与铜晶粒之间良好的界面结合。目前很少有关于添加CPD来提高材料减磨耐磨性能方面的研究,本文作者以CPD作为增强体,采用粉末冶金法制备CPD/铜复合材料,分析和测试不同烧结温度下CPD/Cu复合材料的组织结构以及拉伸性能和耐磨性能,并分析CPD的作用机理,为制备具有良好综合性能的CPD/铜复合材料提供理论和实验依据。

1 实验

1.1 CPD/Cu复合材料的制备

所用原料为上海乃欧纳米科技有限公司生产的铜粉,粒度<46 μm(−200目),分析纯;上海阿拉丁生化科技股份有限公司生产的柠檬酸和乙二胺,均为分析纯。

首先采用水热法制备CPD增强体。将6 g柠檬酸和2 mL乙二胺加入到具有聚四氟乙烯内衬的高压反应釜中,加入60 mL去离子水,加热至150 ℃,保温5 h;待充分反应后,将反应物倒入透析带,在磁力搅拌器(深圳市嘉实有限公司,MS500)上对反应产物透析48 h;然后用江苏天有限公司生产的FD-1A-50冷冻干燥机进行冷冻和干燥24 h,得到CPD。制备的CPD粉末具有优异亲水性和稳定性,在水溶液中呈现出荧光胶体特性,分散性良好。

在2个球磨罐中各装入10 g铜粉,各加入50 mL酒精。称取0.02 g CPD粉末分散于10 mL去离子水中,倒入球磨罐,在球磨转速100 r/min的条件下球磨8 h。对球磨后的样品进行洗涤、抽滤、真空干燥,然后用管式炉在550 ℃下进行氢气还原,获得CPD质量分数为0.2%的CPD/Cu复合粉末。称取8 g CPD/Cu复合粉末,装入直径为30 mm的石模具中,采用等离子火花烧结炉(LABOX-650F,SINTER LAND INC)进行放电等离子烧结(spark plasma sintering,SPS),烧结温度分别为350、400、450、500、550、600、650、700和750 ℃,保温15 min,得到直径约为2 cm、厚度约为0.4 cm、名义成分为0.2%CPD/Cu的圆柱状块体复合材料。另外,采用SPS法在550 ℃下制备纯铜作为对比试样。

1.2 组织与性能表征

利用Gwyddion软件对CPD/Cu块体复合材料的晶粒度进行统计和分析。用阿基米德排水法测定复合材料的致密度,并计算相对密度。用日本株式会社的透射电镜(TEM,JEM-2100。加速电压200 kV,点分辨率0.24 nm)和扫描电镜(SEM,PHILPS-XL30型钨灯丝,正常加速电压20 kV,最大加速电压30 kV)观察和分析CPD粉末和CPD/Cu复合粉末的形貌与结构,并通过扫描电镜观察CPD/Cu块体复合材料的拉伸断口形貌和摩擦磨损表面形貌。利用X射线光电子能谱仪(XPS, K-Alpha+, Thermo fisher Scientific)和红外光谱仪(FTIR, Nicolet is 10)分析CPD的官能团。采用MHV-2000型显微维氏硬度仪测定复合材料的硬度(HV),取硬度变动范围不大的5个点的平均硬度作为材料的硬度。用万能试验机(SHIMADZU AG- IS50KN)在室温下测定复合材料的抗拉强度和伸长率,拉伸速率为0.2 mm/min。用MM-03P型载流摩擦磨损试验机进行摩擦试验,摩擦试样为直径4 mm、长度为15 mm的圆柱体,对磨盘材料为钢(AISI 52100),对磨盘上两个定位孔之间的距离为40 mm。利用下式计算复合材料的磨损率:

式中:Δ为质量磨损量,g;为铜基复合材料的密度,g/cm3;为试样滑动速度,r/min;是试验时间,min。每组材料取3个样品进行拉伸试验和摩擦试验。

2 结果与讨论

2.1 CPD/Cu复合粉末的形貌与结构

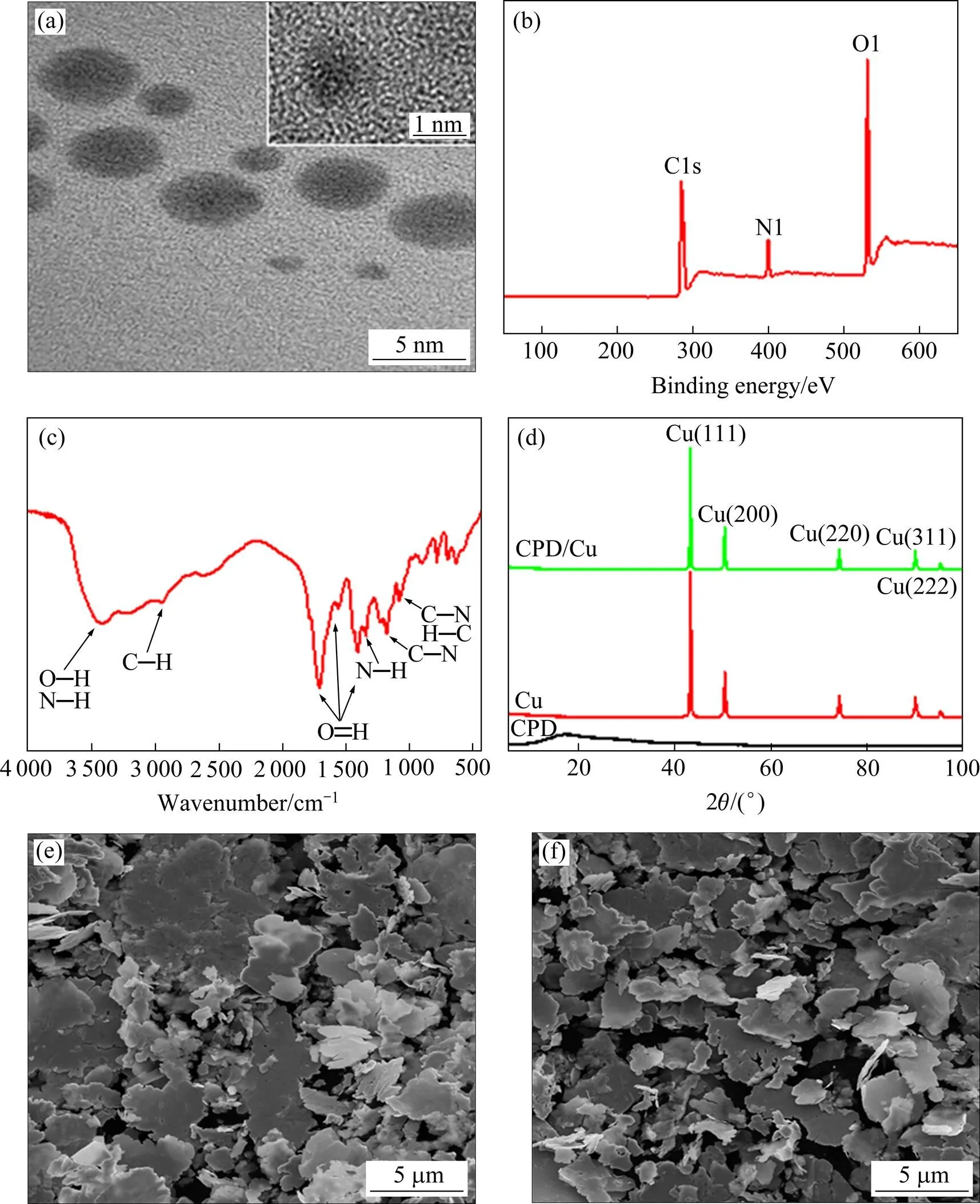

图1(a)所示为CPD粉末的TEM形貌图。由图可见,CPD粉末呈近球形,平均粒径约为2.20 nm。大部分CPD晶体结构良好,晶面间距约为0.21 nm,具有典型的石墨相(100)晶面;部分没有完整的晶体结构,显示出非晶态结构特征。图1(b)所示为CPD粉末的XPS(X-ray photoelectron spectrum, X射线光电子能谱)图,由XPS分析可知CPD含有C、O、N元素,这3种元素的质量分数分别为61.23%、31.11%和7.66%,表明CPD作为一种碳纳米材料,含有丰富的含氧和含氮官能团,大量的N元素可成为碳核骨架的重要组成。图1(c)所示为CPD粉末的傅里叶变换红外光谱(Fourier transform infrared spectroscopy, FTIR)图。图中有—OH(3 400 cm−1处)、N—H(3 400 cm−1处)、C—H(2 918 cm−1)、C=O(1 700、1 600 和1 425 cm−1)、—NH(1 380 cm−1)、C—N(1 209 cm−1)、C—NH—C(1 108 cm−1)等官能团的特征峰,表明CPD表面被多个含氧和含氮官能团所功能化,使CPD在水体系中具有很好的亲水性和稳定性。

图1 不同粉末的形貌与结构分析

(a), (b), (c) TEM images, XPS full spectrum and FTIR spectra of CPD powders, respectively;(d) XRD patterns of CPD powder, Cu powder and CPD/Cu composite powder; (e), (f) SEM images of CPD/Cu powder before and after reduction

图1(d)所示为CPD粉末、纯铜粉和CPD/Cu混合粉末在管式炉中还原后所得CPD/Cu复合粉末的XRD谱。由图可见,在2为18°左右没有发现碳的衍射峰,只有铜晶胞的衍射峰,可能是由于CPD/Cu复合粉末中CPD含量太低。从图1(d)还看出,CPD粉末中含有大量的非晶态结构,这与图1(a)所示CPD含有部分晶态结构与部分非晶态结构的结果相符。图1(e)和(f)所示分别为球磨后的CPD/Cu混合粉末及其还原后所得CPD/Cu复合粉末的SEM图像。由图可见二者的尺寸差别不大。由于CPD的粒径仅为2.4 nm,在扫描电镜下无法观察到CPD。CPD和Cu经过混合球磨后,铜粉形貌由球磨前的树枝状变为薄片状,薄片厚度在1~2 μm之间,长度为50~100 μm。还原后由于少量的氧化亚铜转变为纯铜,因此显微组织与结构跟还原前无明显差别。CPD/Cu复合粉末中,CPD与Cu形成良好的界面结合。

2.2 CPD/Cu复合材料的密度与硬度

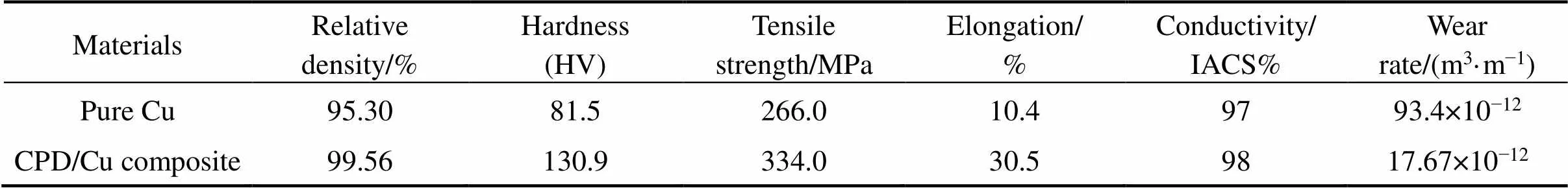

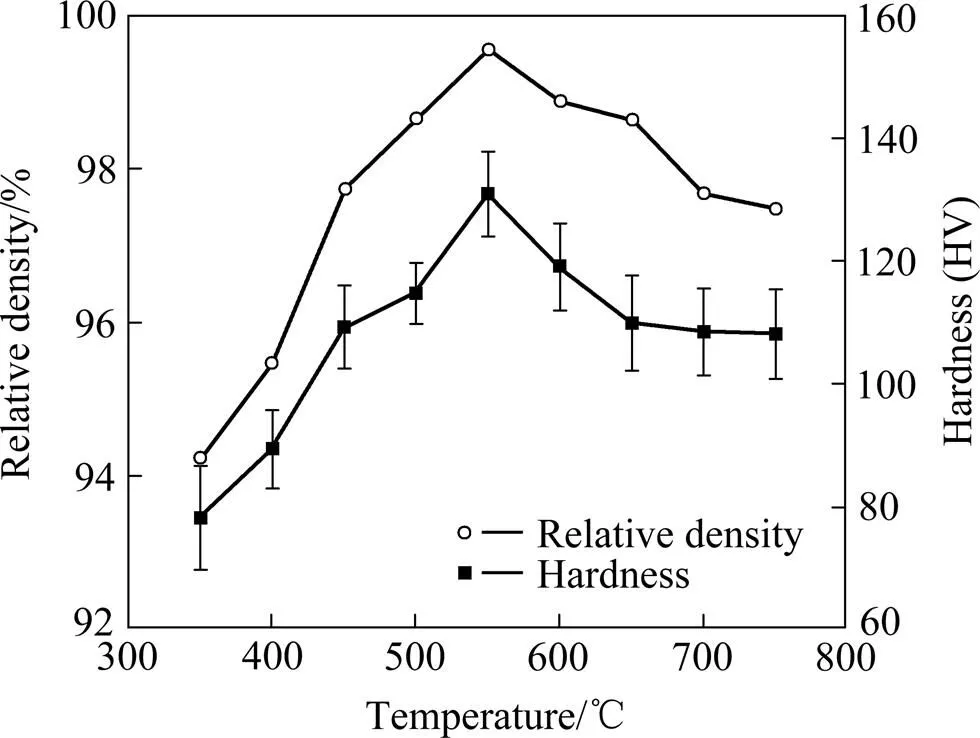

表2所列为550 ℃烧结的纯铜与CPD/Cu复合材料的性能。图2所示为不同温度烧结的CPD/Cu复合材料相对密度和硬度。由图2可见,随烧结温度升高,复合材料的相对密度先增大后减小,除了350 ℃烧结的材料相对密度为94.24%,其他均在95%以上。烧结温度为550 ℃时,CPD/Cu复合材料相对密度达到最高值,为99.56%,明显高于纯Cu的相对密度(95.30%)。CPD/Cu复合材料致密度较高,是由于SPS可在短时间内对粉体进行加热加压,并具有独特的排气方式,使得烧结体内部气体少,从而降低孔隙率,获得较高的致密度。烧结温度低于550 ℃时,烧结系统的自由能降低是烧结过程的驱动力,在烧结温度较低时,自由能变化较小,烧结驱动力较小,烧结体致密化程度低,故CPD/Cu复合材料的致密度低。烧结温度升高至550 ℃时,颗粒内发生晶界移动与再结晶现象,在形成烧结颈后晶界能成为继续烧结的主要驱动力,颗粒之间的结合强度提高;同时由于烧结温度较高,原子扩散加快,Cu原子更容易向颗粒结合面移动,使烧结颈长大,闭孔隙发生球化和缩小,从而使材料的密度提高。550 ℃后继续提高烧结温度,Cu晶粒快速生长,形成较大晶粒,CPD颗粒在Cu晶界处重新发生轻微的团聚,从而破坏CPD与Cu基体的界面结合,导致材料密度下降;同时烧结体内CPD表面官能团受热分解产生的气体无法排出,导致密度下降。值得注意的是,相比纯Cu,CPD/Cu复合材料致密度显著提高,是由于CPD很好地分散在基体中,并与铜基体形成很好的键合,获得良好的润湿性和致密界面,可改善CPD/Cu界面结合,从而提高复合材料的烧结致 密度。

由图2可知,随烧结温度升高,CPD/Cu复合材料的硬度与致密度的变化规律相同,均为先增大后减小。材料硬度与孔隙率相关,随烧结温度从350 ℃升至550 ℃,CPD/Cu的相对密度增大,即孔隙率降低,所以硬度增大。当烧结温度为550 ℃时,纯铜的硬度(HV)为81.5,CPD/Cu复合材料的HV达到130.9,比纯铜的高49.4。随烧结温度从550 ℃进一步升至750 ℃,复合材料的硬度逐渐下降。这是因为随烧结温度进一步升高,复合材料的孔隙度增大,同时铜晶粒长大,导致复合材料硬度逐渐减低;此外,烧结温度过高时,CPD在铜晶界边缘富集、团聚,并引起应力集中,使裂纹在孔隙处得以扩展,引起材料开裂,材料硬度降低。在纯铜中添加CPD作为增强体,CPD与位错之间具有较强的相互作用,对位错运动形成阻碍,产生位错强化,从而提高材料的硬度。此外,CPD/Cu复合材料受到外加载荷时,载荷经由CPD/Cu界面传递到CPD上,CPD高效承担载荷,从而大幅提高复合材料的硬度。所以CPD/Cu复合材料的硬度明显高于纯Cu的硬度。

表2 550 ℃烧结的纯Cu与CPD/Cu复合材料的性能

图2 不同温度烧结的CPD/Cu复合材料相对密度和硬度

2.3 拉伸性能

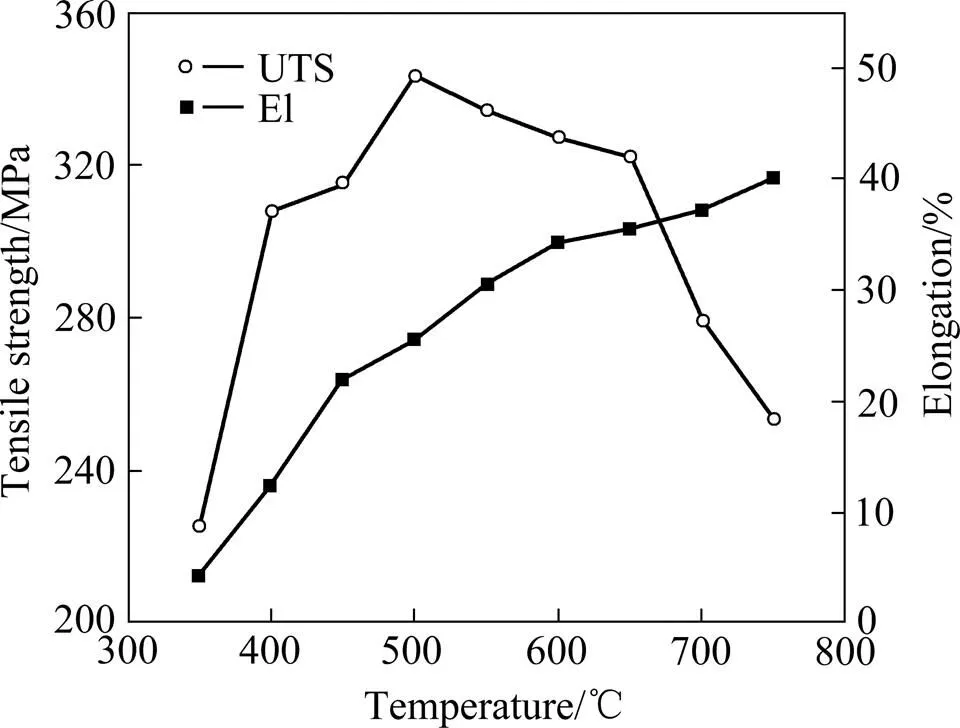

图3所示为不同温度烧结的CPD/Cu复合材料抗拉强度(Ultimate tensile strength,UTS)和伸长率。由图可见,随烧结温度升高,CPD/Cu复合材料的抗拉强度先升高后降低,伸长率逐渐增大,当烧结温度为500 ℃时,获得最高抗拉强度(343.4 MPa),伸长率为25.5%。烧结温度为550 ℃时,材料兼具高强度和高塑性,抗拉强度和伸长率分别为334.0 MPa和30.5%,与550 ℃烧结的纯Cu相比,该材料的抗拉强度提高25%,伸长率从10.4%提高到30.5%。CPD/Cu的抗拉强度相较于纯铜有较大提升是由于:1) 复合材料的拉伸过程中,CPD/Cu界面变形会伴随位错密度增大,引起位错强化,从而提高复合材料的抗拉强度。2) 在拉伸实验中,Cu基体承受的载荷经由界面传递到CPD增强相,由于CPD与Cu基体具有很好的界面结合,CPD成为载荷的主要承担者,由于CPD的强度高于铜基体,因而在其周围的局部区域可抵抗变形,起到增强复合材料强度的作用,从而提高复合材料的抗拉强度。

随烧结温度升高,CPD/复合材料的抗拉强度先升高后降低。在烧结温度较低时,随温度升高,一方面,原子扩散能力增强,增强相CPD在Cu基体中分布更均匀,CPD产生位错强化和载荷传递强化,从而使得材料的抗拉强度升高。另一方面,随烧结温度升高,材料致密度提高,从而使抗拉强度提升。当烧结温度达到500 ℃时,复合材料获得最大抗拉强度。随烧结温度进一步升高,CPD/Cu基复合材料的抗拉强度逐渐降低,原因如下:1) 晶粒明显长大;2) 温度过高使CPD中均匀分散的交联网络结构遭到破坏,CPD发生团聚,分散性降低,同时CPD与Cu基体的界面结合变差,发生严重的界面反应,并割裂基体的连续性,使晶粒之间更容易出现滑移,从而导致材料的抗拉强度降低。3) 材料孔隙度增大,密度降低,微裂纹很容易在应力集中的孔洞处生成。从而降低CPD对复合材料的强化作用,使得材料的抗拉强度降低。

一般情况下,添加增强体可提高材料强度,但会降低材料的塑性,本研究制备的CPD/Cu复合材料较好地解决了强度和塑性之间的矛盾。这是因为CPD分布均匀、与基体紧密结合。从图3看出,CPD/Cu复合材料的伸长率随烧结温度升高而升高,主要是材料的动态回复所致。CPD/Cu混合粉末在球磨过程中,磨球所产生的巨大冲击力使Cu粉产生严重变形,包括冷焊、断裂、反复变形等,并产生加工硬化,烧结过程产生动态回复,释放球磨过程中Cu粉因塑形变形产生的残余应力,避免复合材料中产生应力集中,减少微裂纹和缺陷的产生,从而提高伸长率。

图3 不同温度烧结的CPD/Cu抗拉强度和伸长率

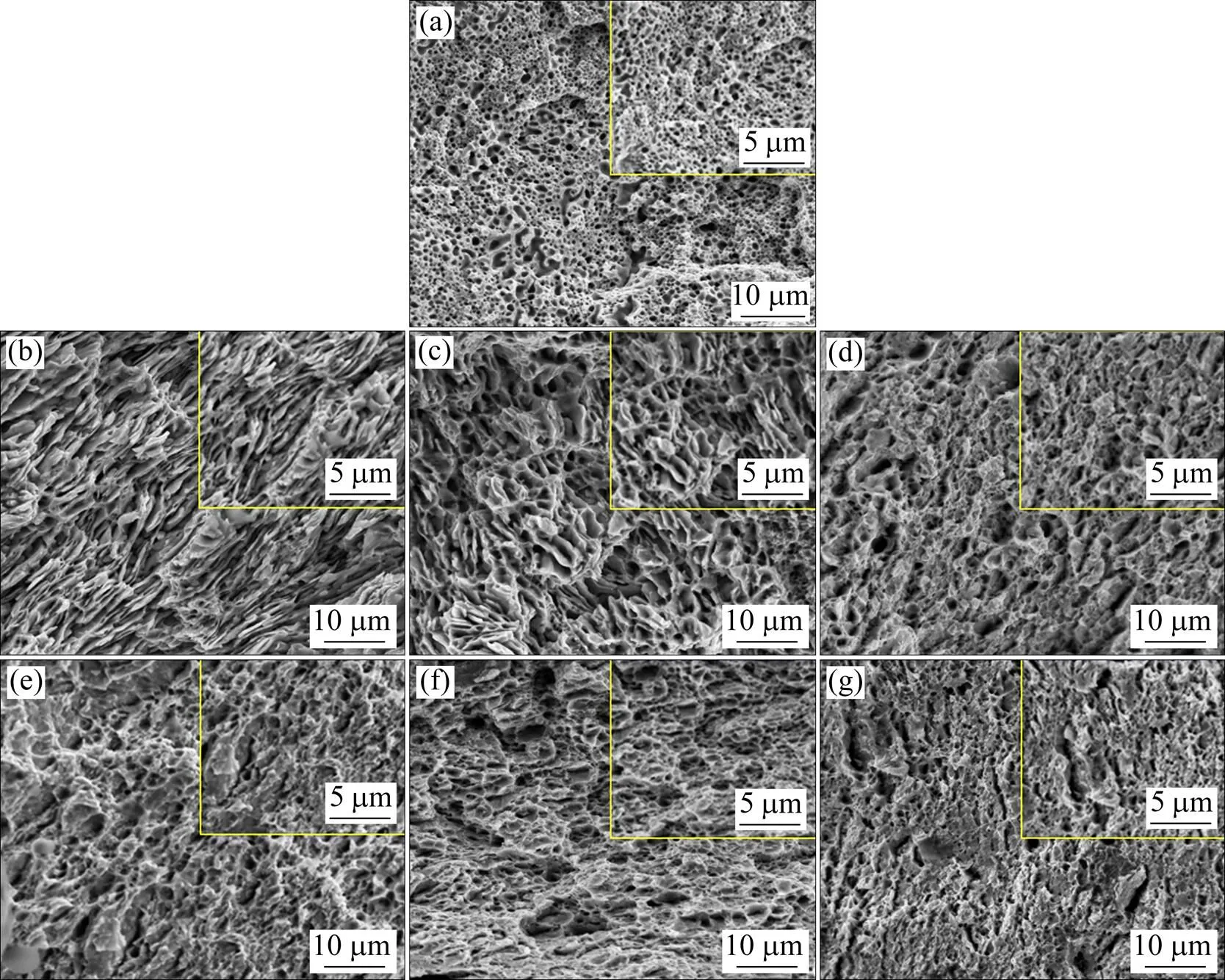

图4所示为纯Cu和350~600 ℃烧结的CPD/Cu复合材料拉伸断口SEM照片。从图中看出所有材料的断口都有韧窝存在,这表明在拉伸过程中CPD/Cu复合材料经历了塑形变形,表现为韧性断裂。从图4(a)可见,纯铜断口韧窝较多,但韧窝的尺寸和深度差异较大。对比4(a)与4(b)~(g)可见,CPD/Cu复合材料的拉伸断口形貌与纯铜明显不同,韧窝的数量减少、深度变浅、但尺寸明显增大。这是由于CPD/Cu复合材料承受载荷时CPD可传递载荷,从而产生增强增韧的作用。

图4 550 ℃烧结的纯Cu和350~600 ℃烧结的CPD/Cu复合材料SEM图像(右上角插图为FSEM图像)

(a) Pure Cu sintered at 550 ℃;(b), (c), (d), (e), (f), (g) CPD/Cu composites sintered at 350, 400, 450, 500, 550 and 600 ℃, respectively

从图4可见,随烧结温度升高,CPD/Cu复合材料拉伸断口的韧窝数量增多、尺寸趋于均匀、韧窝变浅,这表明CPD均匀地传递载荷,材料在拉伸断裂前受力均匀,断裂时形成尺寸均匀的韧窝,抗拉强度显著提升,在500 ℃下获得最高抗拉强度。烧结温度为350 ℃与400 ℃(图4(b)、4(c))的复合材料断口组织中有较多、较大的孔隙,组织不致密,这是由于烧结温度太低,CPD与铜的界面结合能力较弱所致。500 ℃以上拉伸断口表面韧窝尺寸逐渐变大、分布不均匀,且形成明显的孔洞和晶粒明显长大,这是因烧结温度过高导致CPD与Cu基体的结合界面恶化,从而产生裂纹和孔隙,导致抗拉强度降低。

铜基复合材料的抗拉强度取决于材料的致密化程度、增强体分散均匀性、增强体与基体之间良好的界面结合等。金属基复合材料强度提高可归因于初始位错强化(ΔDislocation)、细晶强化(ΔHall-Petch)[19]、Orowan强化(ΔOrowan)、热失配强化(ΔThermal mismatch)和荷载传递强化(ΔLoad tranfer)[20],但并非所有增强机制都对CPD/Cu复合力学性能的强化有显著贡献,本研究采用SPS技术进行烧结,在非常短的时间内完成烧结致密化,可抑制致密化过程中的晶粒生长,纯Cu的平均晶粒尺寸约为0.84 μm,而CPD/Cu复合材料的平均晶粒尺寸约为0.83 μm,这表明复合材料晶粒细化的影响几乎可忽略不计。由于CPD团簇主要分布在Cu晶界上,因此Orowan环强化也可忽略。此外,热失配增强对SPS烧结复合材料的强度贡献不大,仅对硬化复合材料有效。综上所述,CPD/Cu复合材料的强化效果可通过以下方程进行计算:

Δ=ΔD+ΔL(2)

在塑性变形过程中,复合材料同时发生位错增殖和湮灭,整个变形过程由位错增殖和湮灭之间的竞争决定。换句话说,CPD/Cu复合材料的变形伴随位错增殖和湮灭,当位错增值大于位错湮灭时,产生位错强化,位错在材料塑性变形的过程中相互交割,产生割阶,使位错相互缠结,阻碍位错运动,从而提高复合材料的强度。在复合材料的拉伸过程中,Cu基体上的载荷经增强体和铜基体之间的界面传递到增强相,传递到界面处时产生剪切应力,如果界面结合较弱,则萌生裂纹而最终开裂。由于CPD团簇在铜基体上均匀分布,团簇中有大量石墨烯点,呈交联网络状,这种结构特征使其与铜基体具有良好的润湿性和界面结合,在受力时,铜基体内均匀分散的增强相CPD成为载荷的主要承担者,从而产生荷载传递强化(ΔL)作用,大幅提高材料的抗拉强度。

2.4 耐磨性能

图5所示为CPD/Cu复合材料与纯Cu的体积磨损率。由图可见,在Cu中加入CPD能显著降低体积磨损率,550 ℃下的纯Cu的体积磨损率为93.4×10−12m3/m,而CPD/Cu复合材料的体积磨损率为17.67×10−12m3/m;随烧结温度从550 ℃升高至650 ℃,CPD/Cu复合材料体积磨损率提高到45.1×10−12m3/m。然而随烧结温度从650 ℃继续升至750 ℃,复合材料的体积磨损率降低。CPD/Cu复合材料的耐磨性能明显优于纯Cu,这是由于CPD在铜基体中具有良好的分散性和稳定性,且表面含有丰富的含氧和含氮官能团;在摩擦过程中,摩擦面的接触凸点发射低能电子而带正电,带有负电荷阴离子的CPD通过静电作用而吸附到摩擦表面上,CPD包含电负性较高的原子如N和O,N和O原子的最外层电子与对摩金属中的电子轨道形成配位共价键,从而有助于CPD吸附到磨损表面形成CPD润滑层,CPD的存在起到了滚珠轴承的作用,将滑动摩擦转化为滚动摩擦,从而使材料的磨损率减小。同时直径较小的CPD填充到磨损疤痕的微凹坑和沟壑中,提供“自我修复”效果,从而使复合材料获得较高的耐磨性能。

图5 不同温度烧结的CPD/Cu复合材料磨损率

550 ℃烧结的CPD/Cu复合材料由于具有较高的致密度和硬度,在摩擦过程中,由于摩擦面硬度较高且存在较少的小孔洞和微裂缝而减少应力集中的产生,进而避免微裂纹扩展而产生较大裂纹导致的表面材料剥落,所以复合材料的耐磨性能最优。随烧结温度从550 ℃升至650 ℃,材料的体积磨损率显著上升,这是由于材料的致密度、硬度和抗拉强度等力学性能降低。温度从650 ℃进一步升至750 ℃时,磨损率降低,可能是由于材料致密度和硬度相差不大,对磨损率影响较小,但升高烧结温度,电子传输增强静电作用,促进磨损表面上形成润滑层,润滑层起到滚动和修补作用,从而降低材料的磨损率。

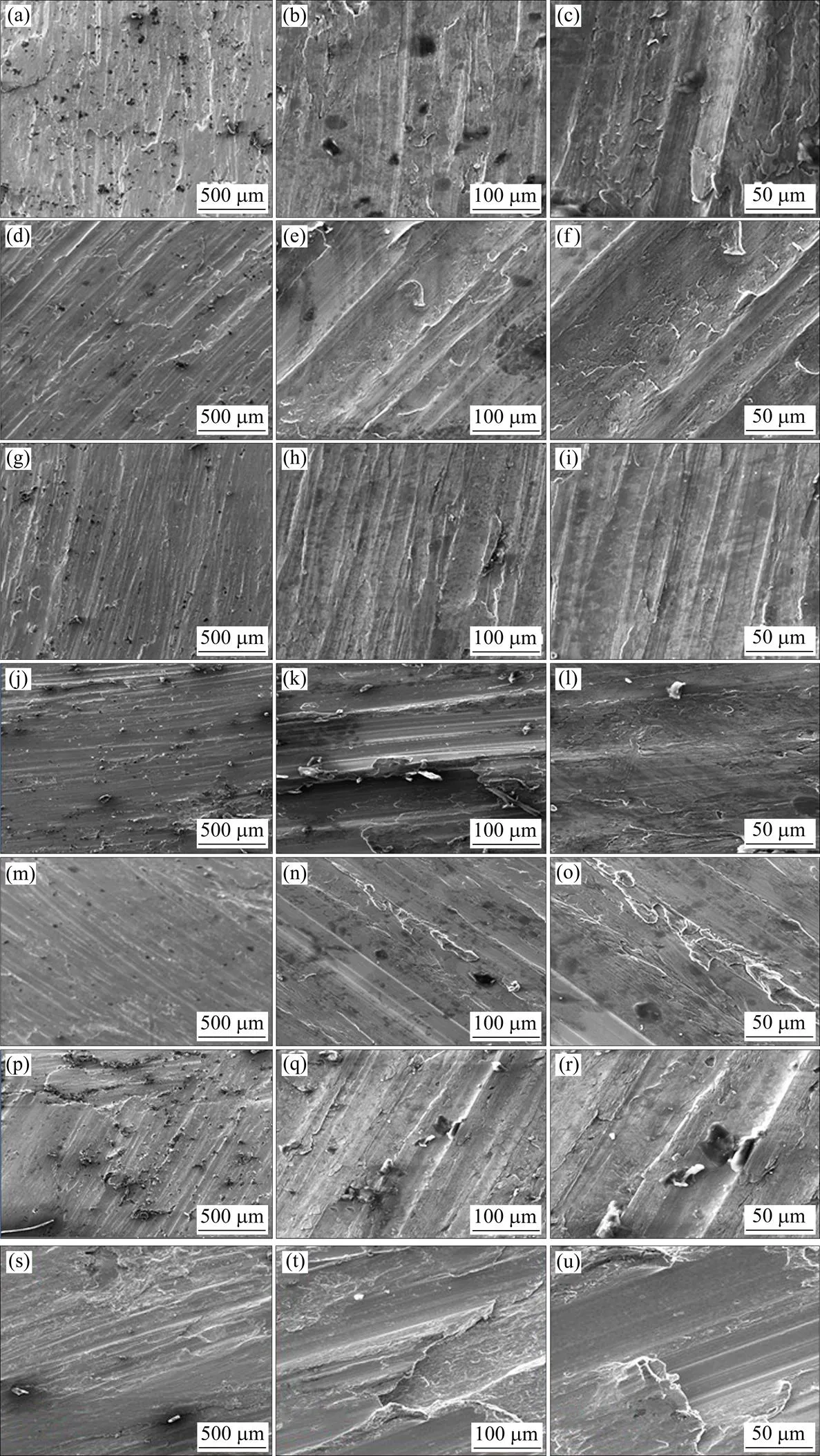

图6所示为纯Cu和不同温度烧结的CPD/Cu复合材料磨损表面SEM照片。由图可见所有材料的磨损表面都较粗糙,存在与摩擦方向一致的犁沟与磨痕,这表明磨损机理以二体平面接触磨损为主。550 ℃烧结的CPD/Cu复合材料磨损表面较光滑,犁沟大小均匀,犁沟较浅。由于CPD/Cu复合材料的硬度低于对磨钢的硬度,对磨盘上的硬质点在压力的作用下压入CPD/Cu复合材料表面,在滑动过程中产生犁削作用,在材料表面较软处犁出沟壑形成犁沟,此时材料的磨损主要为磨粒磨损。550 ℃烧结的CPD/Cu复合材料,具有较高的硬度和强塑性提高;同时CPD在基体中可高效传递载荷,对基体铜起到支撑作用,从而减小复合材料在磨损时的塑性流变。所以该材料的磨损表面较光滑,犁沟较浅,宽度较小。

从磨损表面的高倍SEM照片看出,纯Cu和CPD/Cu复合材料的磨损表面均存在剥落坑,剥落坑的尺寸和深浅不同。其中纯Cu表面的剥落坑数量和尺寸都较大,550 ℃烧结的CPD/Cu复合材料表面剥落坑尺寸和数量较小。剥落坑的形成主要有两方面的原因:一方面,在材料滑动摩擦过程中,由于应力集中而在摩擦表面产生疲劳裂纹,裂纹扩展并且磨屑不断被对磨材料带走,从而形成剥落坑。另一方面,磨屑在摩擦面堆积形成微凸起,或者对磨盘上的微凸体经过长时间的摩擦而产生大量的热,产生“闪点温度”,导致材料摩擦面温度过高而发生局部熔化黏着,被对磨盘快速切断而剥落,产生黏着磨损,形成剥落坑。

图6 纯Cu和不同温度烧结的CPD/Cu复合材料的磨损表面SEM图

(a), (b), (c) Pure Cu sintered at 550 ℃; (d), (E), (f) CPD/Cu composites sintered at 500 ℃; (g), (h), (i) CPD/Cu composites sintered at 550 ℃; (j), (k), (l) CPD/Cu composites sintered at 600 ℃; (m), (n), (o) CPD/Cu composites sintered at 650 ℃; (p), (q), (r) CPD/Cu composites sintered at 700 ℃; (s), (t), (u) CPD/Cu composites sintered at 750 ℃

3 结论

1) 在Cu中加入碳聚合物点(carbonized polymer dot,CPD)作为增强体,可显著提升铜的力学性能。随烧结温度升高,CPD/Cu复合材料的力学性能先升高后下降,烧结温度为550℃时,材料的致密度达到99.56%、硬度(HV)为130.9,抗拉强度为334 MPa,伸长率达到30.5%,电导率为98%IACS。

2) CPD/Cu复合材料在拉伸时发生韧性断裂,550 ℃下烧结的CPD/Cu复合材料的韧窝尺寸均匀且较浅,在Cu基体中均匀分散的CPD起到良好的载荷传递作用,使复合材料的力学性能显著提升。

3) CPD能显著提高铜基材料的耐磨性能。随烧结温度升高,CPD/Cu复合材料的磨损率先降低后升高,烧结温度为550℃的材料磨损率最低,为17.67×10−12m3/m。该材料具有良好的综合性能。

[1] 董树荣, 涂江平, 张孝彬. 粉末冶金法制备纳米碳管增强铜基复合材料的研究[J]. 浙江大学学报(工学版), 2001, 35(1): 29−32.

DONG Shurong, TU Jiangping, ZHANG Xiaobin. Preparation of carbon nanotube reinforced copper matrix composites by powder metallurgy[J]. Journal of Zhejiang University, 2001, 35(1): 29−32.

[2] XIA C, ZHU S, FENG T, et al. Evolution and synthesis of carbon dots: from carbon dots to carbonized polymer dots[J]. Advanced Science, 2019, 6(23): 43−46.

[3] PAN K B, JING An, YUAN B Z. Preparation of new carbonized polymer dots with folic acid and detection of copper ion[J]. Materials Science Forum, 2019, 95: 160−165.

[4] ZHAO W M, BAO R, YI J H. Improving mechanical and thermal property of pure copper matrix simultaneously by carbonized polymer dots (CPD) cluster reinforcement[J]. Materials Science and Engineering A, 2021, 805: 140573.

[5] 曾大海. 石墨纤维增强铜基复合材料制备及性能研究[D]. 广州: 暨南大学, 2016: 5−10.

ZENG Dahai. Preparation and properties of graphite fiber reinforced copper matrix composites[D]. Guangzhou: Jinan University, 2016: 5−10.

[6] HAN X, YANG L, ZHAO N, et al. Copper-coated graphene nano platelets-reinforced Al-Si alloy matrix composites fabricated by stir casting method[J]. Acta Metallurgica Sinica (English Letters), 2021, 34(1): 111−124.

[7] 张良启, 鲍瑞, 易健宏. 喷雾热解制备CNT/W用于增强铜基复合材料[J]. 中国钨业, 2020, 35(6): 17−23.

ZHANG Liangqi, BAO Rui, YI Jianhong. Spray pyrolysis CNT/W was used to enhance copper matrix composites[J]. China Tungsten Industry, 2020, 35(6): 17−23.

[8] 许玮, 胡锐, 高媛, 等. 碳纳米管增强铜基复合材料的载流摩擦磨损性能研究[J]. 摩擦学学报, 2010, 30(3): 303−307.

XU Wei, HU Rui, GAO Yuan, et al. Study on current carrying friction and wear properties of carbon nanotube reinforced copper matrix composites[J]. Journal of Tribology, 2010, 30(3): 303−307.

[9] JUN H, XIAN J. Fabrication and thermal conductivity of copper matrix composites reinforced by tungsten-coated carbon nanotubes[J]. Journal of Mineral Metallurgy and Materials, 2012, 19(5): 446−452.

[10] 王双跃. 基于粉末冶金方法制备石墨烯/铜粉复合材料及其性能研究[D]. 成都: 电子科技大学, 2017: 21−29.

WANG Shuangyue. Preparation and properties of graphene/ copper powder composites based on powder metallurgy[D]. Chengdu: University of Electronic Science and technology, 2017: 21−29.

[11] 陶静梅, 洪鹏, 陈小丰, 等. 碳纳米管增强铜基复合材料的研究进展[J]. 材料工程, 2017, 45(4): 128−136.

TAO Jingmei, HONG Peng, CHEN Xiaofeng, et al. Research progress of carbon nanotubes reinforced copper matrix composites[J]. Materials Engineering, 2017, 45(4): 128−136.

[12] XU Z, LIU Y. The behavior of carbonized polymer dots at the nano-bio interface and their luminescent mechanism: A physical chemistry perspective[J]. Chinese Journal of Chemistry, 2021, 39(2): 265−273.

[13] 蒋兴宇, 王正, 刘慧敏, 等. 碳纤维表面生长聚合物微球同时提高界面强度和韧性[J]. 高分子材料科学与工程, 2021, 37(1): 16−23.

JIANG Xingyu, WANG Zheng, LIU Huimin, et al. Growth of polymer microspheres on the surface of carbon fiber and improvement of interfacial strength and toughness[J]. Polymer Materials Science and Engineering, 2021, 37(1): 16−23.

[14] 徐静怡. 聚合物量子点与碳量子点制备及其作为荧光探针的应用研究[D]. 金华: 浙江师范大学, 2014.

XU Jingyi. Preparation of polymer quantum dots and carbon quantum dots and their application as fluorescent probes[D]. Jinhua: Zhejiang Normal University, 2014.

[15] HUANG X, BAO R, YI J H. Improving effect of carbonized quantum dots (CQDs) in pure copper matrix composites[J]. Journal of Central South University, 2021, 28(4): 1255−1265.

[16] 潘琳, 张金钰, 蒲雄, 等. Cu/CNT复合材料的强化机理及界面状态分析[C]// 2010中国材料研讨会论文集, 2010: 1−5.

PAN Lin, ZHANG Jinyu, PU Xiong, et al. Strengthening mechanism and interface state analysis of Cu/CNT composites [C]// Proceedings of 2010 China Materials Symposium, 2010: 1−5.

[17] 易健宏, 赵文敏, 鲍瑞. 新型碳量子点的合成、主要性质及其在新材料中的应用[J]. 粉末冶金工业, 2021, 31(1): 1−8.

YI Jianhong, ZHAO Wenmin, BAO Rui. Synthesis, main properties and applications of new carbon quantum dots[J]. Powder Metallurgy Industry, 2021, 31(1): 1−8.

[18] ZHAN Yongzhong, ZHANG Guoding, HIROSHI S, et al. Effect of interface optimization on microstructure and properties of copper matrix composites[C]// Science and Technology Association of Guangxi Zhuang Autonomous Region. 2004.

[19] TAO X F, YI J M, WANG H, et al. Enhancing the strength of carbon nanotubes reinforced copper matrix composites by optimizing the interface structure and dispersion uniformity[J]. Diamond and Related Materials, 2018: 8874−84.

[20] ZHAO W M, BAO R, YI J H. Enhancing the mechanical-electrical property simultaneously in pure copper composites by using carbonized polymer dots[J]. Journal of Materials Science, 2021, 56(22): 12753−12763.

[21] 林浩然. 铜与铜合金力学性能及强韧化机制研究[D]. 福州:中国科学技术大学, 2021.

LIN Haoran. Study on the mechanical properties and strengthening and toughening mechanism of copper and copper alloys[D]. Fuzhou: University of Science and Technology of China, 2021.

Effects of sintering temperature on microstructure and properties of carbon polymer dot/copper composites

YANG Yajie1, LI Zhaojie2, ZHAO Wenmin2, BAO Rui2, YI Jianhong2

(1. Advanced Technology & Materials Co., Ltd., Beijing 100094, China; 2. Faculty of Materials Science and Engineering, Kunming University of Science and Technology, Kunming 650093, China)

Carbon polymer dot/copper composites were prepared by powder metallurgyusing carbon polymer dot (CPD) as copper reinforcement. The density, hardness, tensile properties and wear resistance of CPD/Cu composites at different sintering temperatures (350−750 ℃) were analyzed and measured. The results show that CPD is uniformly dispersed in the copper matrix, and the amorphous carbon in the CPD shell network is conducive to the formation of a good interface bond between the CPD and the copper matrix. The relative density of the CPD/Cu matrix composites is more than 95%, indicating that the compactness of the composites is high and the porosity is small. The mechanical properties and friction and wear properties of CPD/Cu composites are significantly higher than those of pure Cu materials. With the increase of sintering temperature, the density, hardness and tensile strength of the CPD/Cu composites show the rules of increase and then decrease. The hardness is higher than Cu matrix by 49.4 HV, the composite sintered at 550 ℃ obtains the best comprehensive properties, the tensile strength (334.0 MPa) is about 25.6% higher than that of pure Cu, and the volume wear rate is 17.67×10−12m3/m.

powder metallurgy; carbonized polymer dot; copper matrix composites; mechanical properties; friction properties

10.19976/j.cnki.43-1448/TF.2021066

TB333

A

1673-0224(2021)06-537-10

国家自然科学基金资助项目(52064032,52174345);云南省科技厅重大科技项目(2019ZE001,02002AB080001);钨资源高效开发及应用教育部工程研究中心开放课题(W-2021ZD001)

2021−07−29;

2021−09−12

鲍瑞,教授,博士。电话:13888480327;E-mail: baorui@kust.edu.cn

(编辑 汤金芝)