高铁赤泥碳热还原制备镍铁合金

孙开,王维,张子阳,朱光

高铁赤泥碳热还原制备镍铁合金

孙开1, 2,王维1, 2,张子阳1, 2,朱光3

(1. 河南科技大学 材料科学与工程学院,洛阳 471023;2. 有色金属共性技术河南省协同创新中心,洛阳 471023;3. 伊川电力集团总公司,洛阳 471312)

以高铁赤泥和红土镍矿为原料,焦粉为还原剂,通过高温直接还原方法制备镍铁合金,通过对不同温度、还原剂比例、添加剂比例制备的合金及残渣进行分析测试,研究不同还原条件对赤泥和红土镍矿还原过程的影响。结果表明,随还原剂焦粉比例增大,镍铁合金的收得率提高;焦粉质量分数为30%、还原温度为1 550 ℃时,镍铁合金收得率高达89.6%。随添加剂CaO和Na2CO3的加入,金属与残渣的分离效果显著提升。当Na2CO3的质量分数增加到6%时,红土镍矿中的镍全部还原进入合金,残余奥氏体变少并转变为马氏体,合金硬度提升,洛氏硬度(HRC)为52.5。

高铁赤泥;红土镍矿;铁合金;碳热还原;镍铁合金

赤泥是氧化铝生产过程中产生的主要固体废物,由于其富含氧化铁而呈现红色,因此被人们称之为赤泥[1−2]。赤泥每年的产量巨大,平均每生产1 t的氧化铝成品就会伴随有1.5~2 t的赤泥产生,目前全球每年会新增将近1.2亿吨的赤泥[3]。由于赤泥粒度细小,碱度高[4],因此会对环境造成极大的影响。目前赤泥的利用率仅10%,主要的处理方法为筑坝堆积,此方法不仅会占用大量的土地,且随着污染物的迁移,易造成地下水污染及土地盐碱化[5−6]。赤泥尤其是高铁赤泥中的含铁量较高,同时含有一些可回收的铟、钪等稀有金属,具有潜在的利用价值[7]。目前高铁赤泥的综合利用,以提取其中的铁为主,主要的提铁工艺有直接焙烧还原、磁选、酸浸出等。常军等[8]采用还原(碱性)焙烧−碱浸−磁选工艺,对拜耳法高铁赤泥中的铁进行资源化回收,结果显示磁选铁精矿品位为83.38%,回收率为72.46%。王洪等[9]利用高铁赤泥在1 400 ℃、碳氧体积比为1.2:1、氟化钙质量分数为2%的条件下直接还原制备珠铁,碳、硫质量分数分别为2.72%和0.48%。何奥平等[10]将拜耳法赤泥与红土镍矿和焦炭混合,在电弧炉中直接进行高温碳热还原反应获得含有钛、镍、铬等元素的铁合金,铁合金的总回收率可达84.86%。文献[11−14]研究表明,赤泥中铁的氧化物还原至金属铁时会经历中间产物—浮氏体的过程,而由于赤泥中存在较多的铝、硅化合物,在高温还原气氛下铝、硅化合物能与浮氏体发生反应,生成铁、铝、硅多元化合物,抑制了浮氏体继续还原,从而直接影响还原后赤泥中铁的金属化率及收得率,铁的收得率明显较低。到目前为止,尚未见到高铁赤泥回收铁并制备镍铁合金的报道。

本文以赤泥和红土镍矿为主要原料,焦炭为还原剂,同时加入添加剂CaF2和Na2CO3,调整渣的碱度、黏度、成分[15],其中添加剂CaF2能够降低炉渣黏度,促进碳热还原反应的充分进行和金属顺利通过渣层自动分离。Na2CO3易与赤泥中铝、硅化合物在高温还原过程中生成铝硅酸钠,从而阻碍与铁氧化物的结合,使渣与铁得到更好地分离,可提高铁的回收率制得镍铁合金。同时,研究反应温度、还原时间、还原剂和添加剂对赤泥基镍铁合金的微观组织和性能的影响。以期为镍铁合金的制备提供实验依据。

1 实验

1.1 原料

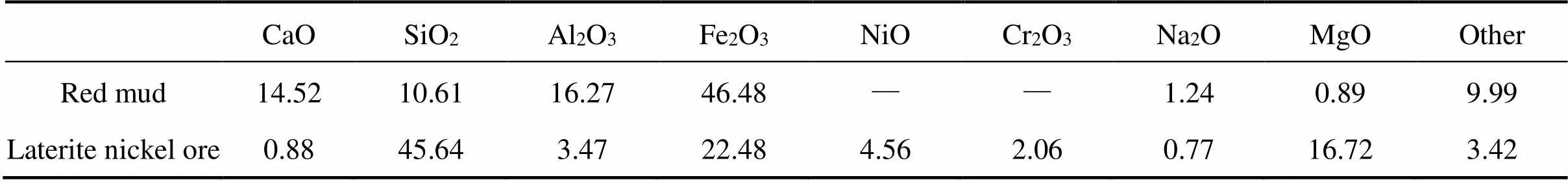

实验以高铁赤泥和红土镍矿为主要原料,焦炭为还原剂,原料的成分如表1所列。焦炭的水分、挥发分和灰分根据GB/T 2011—1991《焦炭工业分析测定方法》进行测定,其成分如表2所列。高铁赤泥来自于河南万基铝业公司拜耳法生产氧化铝过程中的残渣,红土镍矿由甘肃金昌镍钴研究院提供。CaF2和Na2CO3为添加剂,均为分析纯试剂。每种原料的粒径均不超过100 μm。

1.2 实验方法

镍铁合金制备的具体工艺流程为:将原料放入行星式球磨机中球磨8 h,然后使用160目筛进行筛分,以获得粒径小于100 μm的原料。将赤泥和红土镍矿按照质量比7:3的比例进行混合,同时混合质量分数20%~30%还原剂焦炭,并加入CaO、CaF2、Na2CO3作为添加剂。将原料混合均匀后放入有一定倾斜角度的造球圆盘机中造球,圆盘滚动的同时喷洒黏结剂,最终形成直径为3~8 mm的生球,将生球放入150 ℃的鼓风干燥箱中干燥2 h,后置于刚玉坩埚中。将装有原料的坩埚放入高温箱式电阻炉中焙烧,在1 400~1 580 ℃下还原焙烧100 min。待还原结束后冷却至室温取出,对还原后得到的合金及渣进行分离取样并进行分析测试。合金金属元素的收得率按下式(1)计算:

式中:为金属收得率,%;为原料的质量,g;1为铁镍合金的总质量,g;为原料中某金属的质量分数,%;1i为为铁镍合金中某金属的质量分数,%。

表1 赤泥和红土镍矿的主要成分

表2 焦炭的主要成分

1.3 测试与表征

采用X射线衍射仪(XRD,D/max-2550PC,Rigaku)对还原渣进行成分分析,测试时使用Cu靶(Kα射线,=0.154 06 nm),工作电流和工作电压分别为40 mA和40 kV,扫描角度范围为20°~70°,扫描速度为5 (°)/min。将样品使用由粗到细的砂纸进行打磨、抛光,采用4%的硝酸酒精溶液对样品进行腐蚀,并采用DM2700P型光学显微镜对合金显微组织进行分析;采用扫描电子显微镜(SEM,JSM-5610LV)及自带的能谱仪(EDS)对合金微观组织进行分析,扫描过程在20 kV条件下进行。使用洛氏硬度计测试合金的硬度,负载1 471 N,加载时间10 s,每一个试样随机取5个点进行测试,5次平均值作为试样的硬度测量结果。

2 结果与讨论

2.1 还原温度对镍铁合金收得率的影响

将原料分别在1 400、1 450、1 500、1 550和1 580 ℃下进行焙烧,得到的合金收得率如图1所示。由图可见,随温度升高,还原效率有所提高,但当温度高于1 550 ℃后,还原效率有所下降,这是由于还原温度过高,渣中的难熔物会熔化并附着到球团表面并黏连成块,导致还原动力学条件变差[16],从而影响还原效率。因此本实验最佳还原温度为1 550 ℃。

图1 还原温度对合金收得率的影响

2.2 还原剂比例对镍铁合金收得率的影响

还原温度为1 550 ℃、还原剂焦炭质量分数分别为20%、25%、30%和35%的条件下,进行还原焙烧试验,合金中铁和镍的收得率如图2所示。由图可以看出随还原剂比例增大,镍的收得率逐渐升高;当还原剂质量分数为35%时,镍的收得率高达89.5%;当还原剂比例较低时,铁的收得率会随还原剂比例逐渐升高。随还原剂比例急剧提高,镍被大量还原导致铁的收得率下降,但合金的整体收得率有所提高。

图2 还原剂比例对合金收得率的影响

随还原剂比例增大,一般还原速度将变快。但实验结果表明,铁的收得率并不是随还原剂比例增大而提高。根据相关文献[17−19],铁的还原受到还原气氛的影响,铁和镍的还原过程大致有以下几步,如式(2)至式(7)所示:

CO2+C=2CO (2)

3Fe2O3+CO=2Fe3O4+CO2(3)

Fe3O4+CO=3FeO+CO2(4)

FeO+CO=Fe+CO2(5)

2NiO+SiO2=2NiO·SiO2(6)

Na2O·MgO·CaO·Al2O3·SiO2+2(Fe,Ni)+4CO2(7)

这是由于随碳含量增加,还原性气氛增强,会引入过多的杂质元素,不利于还原。同时在还原过程中还原气氛增强会导致部分铁的高价氧化物被还原为FeO;在高温下,FeO极易与SiO2及Al2O3生成稳定的化合物(橄榄石和铁尖晶石),阻止还原反应继续进行[20−22];同时焦碳量的增加会占据大量的空间,阻碍镍铁合金的聚集和渣与金属的分离,使得一部分铁、镍留在渣中未进入合金,影响气固反应以及金属的晶粒长大[23]。

2.3 还原剂和Na2CO3添加量对镍铁合金微观组织的影响

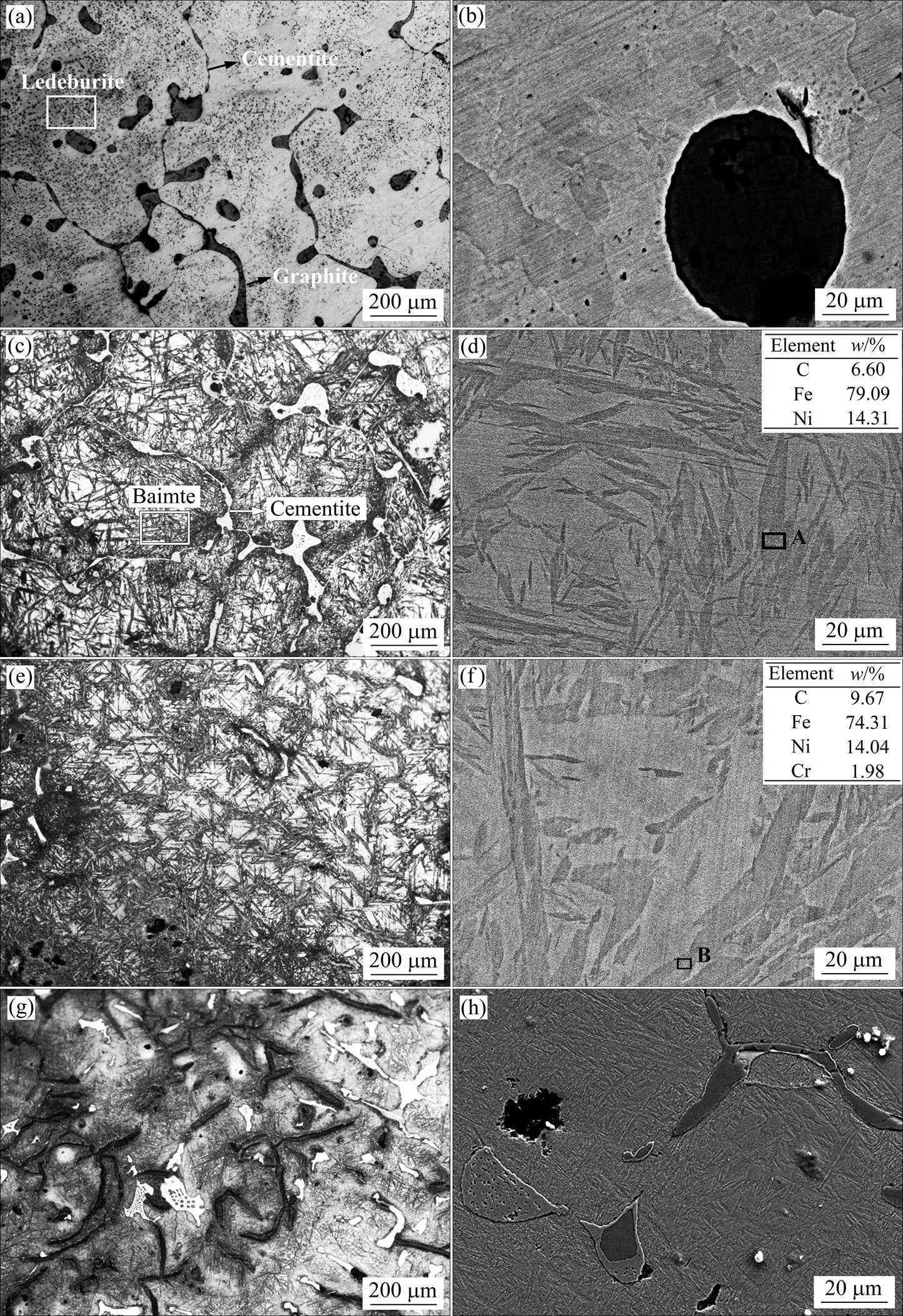

图3(a)和3(b)所示分别为还原剂量质量分数为25%,氧化钙质量分数为3%,还原温度为1 550 ℃,没有添加Na2CO3试样的微观组织和形貌。图3(c)和3(d)为添加3%Na2CO3试样的微观组织和形貌。图3(e)和图3(f) 为添加6%Na2CO3试样的微观组织和形貌。图3(g)和图3(h)为还原剂和Na2CO3的质量分数分别为30%,6%试样的微观组织和形貌。

图3 不同添加剂比例对合金微观组织与形貌的影响

(a), (b) 25% reductant and without Na2CO3; (c), (d) 3%Na2CO3and 25% reductant; (e) (f) 6%Na2CO3and 25% reductant; (g), (h) 6%Na2CO3and 30% reductant

还原剂和Na2CO3对镍铁合金试样的微观结构有很大影响。在没有添加Na2CO3时,试样由莱氏体基体、渗碳体和直径大约10 μm的石墨结节组成。加入3%的Na2CO3后,试样中出现了针状贝氏体,白色渗碳体明显增多。当(Na2CO3)增加到6%,残余奥氏体几乎全部转变成针状贝氏体,原来网状渗碳体转变为独立片状结构,有利于合金释放应力。出现这些变化,主要有两方面原因:一方面,根据化学反应式(7),加入适量CaO和Na2CO3,可还原出较多的Ni和Cr进入合金,这些合金元素可促进奥氏体转变为针状贝氏体[24];另一方面,在冷却过程中,碳扩散变得困难,使贝氏体无扩散转变。还原过程中有Na2CO3存在时,赤泥和红土镍矿中还原出的铁元素会形成更多的细小聚集体,且更为紧实,多呈块状,易与Ni元素形成合金。图3(d)和图3(f)中EDS分析结果表明,合金主要由Fe、C、Cr和Ni元素组成,这些合金元素促进了奥氏体向贝氏体转变。图3(f)合金中Fe、Cr和Ni元素的质量百分含量分别为74.31%、1.98%和14.04%。还原剂质量分数为30%试样的SEM照片如图3(h)所示,试样中出现了较多的渗碳体和石墨,石墨存在合金中如同钢中存在大量的孔洞,会影响合金的力学性能。因此合适的还原剂焦炭和Na2CO3的添加量分别为25%和6%。为了进一步了解CaO和Na2CO3添加对金属收得率的影响,对还原后渣成分进行物相分析。结果如图4所示。

图4 加入不同比例Na2CO3渣的XRD图谱

图4所示为还原剂焦炭的量为25%,氧化钙量为3%,添加0、3%、6%的Na2CO3试样还原渣的XRD分析结果。渣的主晶相为钙铝黄长石(2CaO∙Al2O3∙SiO2)和斜硅钙石(2CaO∙SiO2),还有部分未还原金属氧化物(Fe2O3、Fe3O4和NiO)。随Na2CO3添加量增多,渣中硅铝化合物的成分逐渐变多,铁化合物的含量逐渐减少。其主要原因在于加入的Na2CO3与赤泥和红土镍矿中的SiO2、Al2O3反应生成了铝硅酸盐进入渣中。当(Na2CO3)增加到6%后,渣中NiO基本消失。其主要原因在于化学反应(7)进行的比较完全,红土镍矿中的镍被还原后进入到合金中。另外,渣中富含CaO、Al2O3和SiO2,是建筑陶瓷的必要成分[18]。

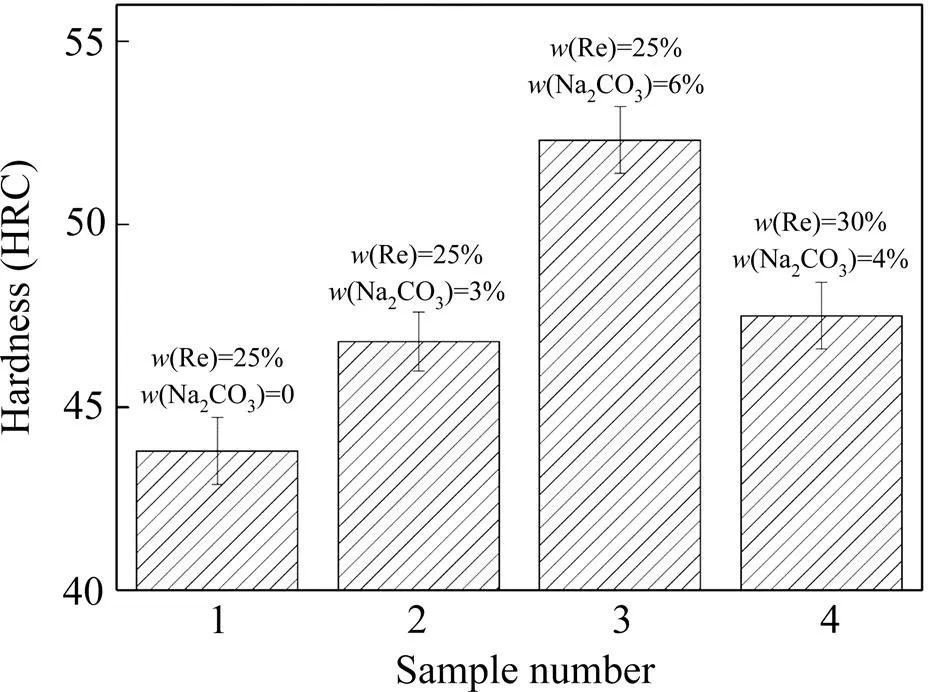

2.4 还原剂和Na2CO3添加量对合金的硬度影响

图5所示为图3中4个试样的还原剂量质量分数为25%,Na2CO3的质量分数分别为0、3%、6%,试样4的还原剂量和Na2CO3的质量分数分别为30%和4%的硬度测试结果。从图中可以看出,随着原料中Na2CO3添加量的增多,合金的硬度有增加的趋势。原料中添加6%的Na2CO3,还原剂焦炭的量由25%升高到30%时,合金的硬度从52.5 HRC下降到47.3 HRC。这与合金的组织有密切关系。原料中(Na2CO3)由0升高到6%时,更多的镍和铬进入到合金中,促进了奥氏体转化为贝氏体,贝氏体在合金中的含量相应升高,合金的硬度越高[25]。当焦炭含量过高时,合金元素与碳反应形成了碳化物,减少了贝氏体在合金中含量,合金的硬度有所降低。

图5 还原剂和Na2CO3添加量对Ni-Fe合金硬度的影响

3 结论

1) 还原温度1 550 ℃、原料中还原剂焦炭和碳酸钠质量分数分别为25%和6%时,合金元素的收得率最高为89.5%。

2) 赤泥和红土镍矿通过高温碳热还原制备镍铁合金时,在合金的冷却过程中,镍和铬促进了奥氏体向贝氏体转变。

3) 赤泥基镍铁合金的性能与微观组织有密切关系,合金中贝氏体含量越高,合金的硬度越高。

[1] 李新. 赤泥资源化利用与展望[J]. 资源信息与工程, 2020, 35(3): 133−135, 139.

LI Xin. The comprehensive utilization and prospect of red mud resources[J]. Nonferrous Metals Abstract, 2020, 35(3): 133−135, 139.

[2] 朱军, 兰建凯. 赤泥的综合回收与利用[J]. 矿产保护与利用, 2008 (2): 52−54.

ZHU Jun, LAN Jiankai. Comprehensive recovery and utilization of red mud[J]. Conservation and Utilization of Mineral Resources, 2008(2): 52−54.

[3] 肖雄, 张润宇, 龙健, 等. 赤泥治理地表水体与底泥磷污染的研究进展[J]. 矿物学报, 2017, 37(6): 764−770.

XIAO Xiong, ZHANG Runyu, LONG Jian, et al. Application of red mud in phosphorus pollution control of surface sewage and sediment[J]. Acta Mineralogica Sinica, 2017, 37(6): 764−770.

[4] ZHANG N, LI H, LIU X. Hydration mechanism and leaching behavior of bauxite-calcination-method red mud-coal gangue based cementitious materials[J]. Journal of Hazardous Materials, 2016, 314: 172−180.

[5] 罗丹, 李紫龙, 杜秋, 等. 赤泥综合利用研究进展[J]. 科技创新与应用, 2020(15): 75−76.

LUO Dan, LI Zilong, DU Qiu, et al. Research Progress on comprehensive utilization of red mud[J]. Technology Innovation and Application, 2020(15): 75−76.

[6] 王维, 刘伟, 张鹏飞, 等. 原料粒径与成分对赤泥/钢渣陶瓷材料结构与性能的影响[J]. 粉末冶金材料科学与工程, 2015, 20(5): 782−787.

WANG Wei, LIU Wei, ZHANG Pengfei, et al. Effects of particle size and composition of raw material on microstructure and properties of red mud /steel slag ceramics[J]. Materials Science and Engineering of Powder Metallurgy, 2015, 20(5): 782−787.

[7] XIE W M, ZHOU F P, BI X L, et al. Accelerated crystallization of magnetic 4A-zeolite synthesized from red mud for application in removal of mixed heavy metal ions[J]. Journal of Hazardous Materials, 2018, 358(9): 441−449.

[8] 常军, 邵延海, 李硕, 等. 云南某赤泥还原焙烧−磁选试验研究[J]. 轻金属, 2017(8): 8−14.

CHANG Jun, SHAO Yanhai, LI Shuo, et al. Reduction roasting -magnetic separation study of red mud in Yunnan[J]. Light Metals, 2017(8): 8−14.

[9] 王洪, 佘雪峰, 赵晴晴, 等. 高铁赤泥直接还原制备珠铁[J]. 过程工程学报, 2012, 12(5): 816−821.

WANG Hong, YU Xuefeng, ZHAO Qingqing, et al. Production of iron nuggets using iron-rich red mud by direct reduction[J]. Chinese Journal of Process Engineering, 2012, 12(5): 816−821.

[10] 何奥平, 曾晓乐, 曾建民, 等. 拜耳法赤泥碳热还原制备铁合金[J]. 机械工程材料, 2016, 40(5): 47−51.

HE Aoping, ZENG Xiaole, ZENG Jianmin, et al. Preparation of iron alloy by carbothermic reduction from bayer red mud[J]. Materials For Mechanical Engineering, 2016, 40(5): 47−51.

[11] 庄锦强. 高铁氧化铝赤泥中铁回收技术研究[J]. 湖南有色金属, 2014, 30(2): 32−35, 71.

ZHUANG Jinqiang. Study on the technology of iron recovery from high iron content alumina red mud[J]. Hunan Nonferrous Metals, 2014, 30(2): 32−35, 71.

[12] OCHSENKÜHN-PETROPULU M, LYBEROPULU T, PARISSAKIS G. Selective separation and determination of scandium from yttrium and lanthanides in red mud by a combined ion exchange/solvent extraction method[J]. Analytica Chimica Acta, 1995, 315(1/2): 231−237.

[13] 曹瑛, 李卫东, 刘艳改. 工业废渣赤泥的特性及回收利用现状[J]. 硅酸盐通报, 2007, 26(1): 143−145.

CAO Ying, LI Weidong, LI Yangai. Properties of red mud and current situation of its utilization[J]. Bulletin of the Chinese Ceramic Society, 2007, 26(1): 143−145.

[14] 王延玲, 于存贞. 赤泥资源化应用技术关键及最新应用展望[J]. 轻金属, 2019(3): 13−15.

WANG Yanling, YU Cunzhen. Key technologies of red mud resource utilization and prospects of latest technologies[J]. Light Metals, 2019(3): 13−15.

[15] 李玉萍, 徐晓伟, 王碧燕, 等. LiF和CaF2助熔效果的研究[J]. 北京科技大学学报, 2002, 24(4): 429−431.

LI Yuping, XU Xiaowei, WAMG Biyan, et al. Research on the fluxed effect of LiF and CaF2[J]. Journal of University of Science and Technology Beijing, 2002, 24(4): 429−431.

[16] 何鹏, 居殿春, 沈朋飞, 等. 基于直接还原熔分的赤泥综合利用试验研究[J]. 冶金能源, 2017, 36(4): 57−60.

HE Peng, JU Dianchun, SHEN Pengfei, et al. Experimental research on comprehensive utilization of red mud based on direct reduction and melting by RHF iron bead technology[J]. Energy For Metallurgical Industry, 2017, 36(4): 57−60.

[17] LI X, XIAO W, LIU W, et al. Recovery of alumina and ferric oxide from Bayer red mud rich in iron by reduction sintering[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(5): 1342−1347.

[18] 罗星, 李尽善, 马荣锴, 等. 赤泥开发利用技术回顾与展望[J]. 矿产与地质, 2019, 33(1): 174−180.

LUO Xing, LI Jinshan, MA Rongkai, et al. Exploitation of red mud-a review[J]. Mineral Resources and Geology, 2019, 33(1): 174−180.

[19] 丁冲, 周卫宁, 单志强, 等. 还原焙烧赤泥−综合回收铁铝研究[J]. 矿冶工程, 2016(5): 103−106.

DING Chong, ZHOU Weining, SHAN Zhiqiang, et al. Recovery of iron and aluminum from red mud by reduction roasting[J]. Mining and Metallurgical Engineering, 2016(5): 103−106.

[20] 薛群虎, 陈延伟. 拜耳法高铁赤泥回收铁的试验研究[J]. 矿物岩石, 2011, 31(4): 7−12.

XUE Qunhu, CHEN Yanwei. Experimental study of iron recovering from high iron contained red mud by Bayer process[J]. Journal of Mineralogy and Petrology, 2011, 31(4): 7−12.

[21] 卢红波. 红土镍矿电炉还原熔炼镍铁合金的热力学研究[J]. 稀有金属, 2012, 36(5): 785−790.

LU Hongbo. Thermodynamic research on production of ferronickel alloy by electric furnace reduction from lateritic nickel ore[J]. Chinese Journal of Rare Metals, 2012, 36(5): 785−790.

[22] 郭亚光, 朱荣, 吕明, 等. 红土镍矿选择性还原--熔分制备镍铁合金[J]. 北京科技大学学报, 2014, 36(5): 584−591.

GUO Yaguang, ZHU Rong, LU Ming, et al. Extraction of a nickel-iron alloy from nickel laterite ore through selective reduction and smelting process[J]. Journal of University of Science and Technology Beijing, 2014, 36(5): 584−591.

[23] 倪文, 贾岩, 徐承焱, 等. 难选鲕状赤铁矿深度还原−磁选实验研究[J]. 北京科技大学学报, 2010, 32(3): 287−291.

NI Wen, JIA Yan, XU Chengyan, et al. Beneficiation of unwieldy oolitic hematite by deep reduction and magnetic separation process[J]. Journal of University of Science and Technology Beijing, 2010, 32(3): 287−291.

[24] 蒋波, 胡学文, 周乐育, 等. 0.6Ni中碳合金钢的奥氏体连续冷却转变行为[J]. 金属热处理, 2020, 45(4): 10−15.

JIANG Bo, HU Xuewen, ZHOU Leyu, et al. Continuous cooling transformation behavior of austenite in 0.6Ni alloyed medium carbon steel[J]. Heat Treatment of Metals, 2020, 45(4): 10−15.

[25] 刘伟, 伏利, 陈小明, 等. 激光熔覆FeCr和CoCr合金涂层的组织与性能[J]. 粉末冶金材料科学与工程, 2020, 25(3): 267− 272.

LIU Wei, FU Li, CHEN Xiaoming, et al. Microstructure and properties of FeCr and CoCr laser cladding coatings[J]. Materials Science and Engineering of Powder Metallurgy, 2020, 25(3): 267−272.

Preparation of Ni-Fe alloy by carbothermal reduction of high iron red mud

SUN Kai1, 2, WANG Wei1, 2, ZHANG Ziyang1, 2, ZHU Guang3

(1. School of Materials Science and Engineering, Henan University of Science and Technology, Luoyang 471023, China; 2. Collaborative Innovation Center of Nonferrous Metals Henan Province, Luoyang 471023, China;3. Yichuan Power Group Corporation, Luoyang 471312, China)

Ferro-nickel alloy was prepared by direct reduction at high temperature with Bayer process using high iron red mud and laterite nickel ore as raw materials and coke powder as reducing agent. The effects of different reduction conditions on the reduction process of red mud and laterite nickel ore were studied by analyzing and testing the alloys and residues prepared at different temperatures, reducing agent ratio and additive ratio. The results show that the reduction yield of the alloy increases with the increase of the coke powder contents of reducing agent. When the addition ratio of coke powder is 30% and the reduction temperature is 1 550 ℃, the total recovery of the iron alloy reaches 89.6%. With the addition of additives CaO and Na2CO3, the separation effect of metal and slag is significantly improved. When the addition ratio of Na2CO3is 6%, the nickel in laterite nickel ore will be reduced completely to the alloy. The retained austenite decreases and then transforms into martensite and improves the Rockwell hardness to 52.5.

high-iron red mud; laterite nickel ore; iron alloy; carbothermal reduction; ferro-nickel alloy

10.19976/j.cnki.43-1448/TF.2021042

TF815

A

1673-0224(2021)06-560-07

国家自然科学基金河南省联合基金(U1704154)

2021−04−05;

2021−08−19

王维,教授,博士。电话:0379-65627356;E-mail: wwlyzwkj_003@163.com

(编辑 高海燕)