烧结助剂对非等温烧结法制备氧化铝陶瓷微观结构和性能的影响

方豪杰,贺亦文,张晓云,牛文彬,吴利翔,郭伟明,黄荣厦,乔冠军,林华泰,曾雄, 4

烧结助剂对非等温烧结法制备氧化铝陶瓷微观结构和性能的影响

方豪杰1, 3,贺亦文1, 3,张晓云1, 3,牛文彬2,吴利翔2,郭伟明2,黄荣厦2,乔冠军3,林华泰2,曾雄3, 4

(1. 湖南省美程陶瓷科技有限公司,娄底 417600;2. 广东工业大学机电工程学院,广州 510006;3. 湖南省电子功能陶瓷工程技术研究中心,娄底 417600;4. 湖南省嘉利信陶瓷科技有限公司,娄底 417600)

在无压烧结基础上,探究微量MgO-Y2O3和MgO-Y2O3-La2O3两种体系添加剂的掺杂以及一步非等温烧结法和两步非等温烧结法对Al2O3陶瓷的显微结构和性能的影响。结果表明,两步非等温烧结法可显著细化Al2O3陶瓷晶粒;对于掺杂微量MgO-Y2O3烧结助剂体系,一步非等温烧结法和两步非等温烧结法制备的Al2O3陶瓷闭气孔率分别为1.88%和3.93%,对应的Al2O3晶粒分别为0.42 μm和0.38 μm。对于掺杂微量MgO-Y2O3-La2O3烧结助剂体系,一步非等温烧结法和两步非等温烧结法制备的陶瓷闭气孔率分别为3.59%和2.82%,对应的Al2O3晶粒分别为0.40 μm和0.42 μm。分别选用MgO-Y2O3和MgO-Y2O3-La2O3作为烧结助剂时,一步非等温烧结法制备的Al2O3陶瓷具有较高的硬度,分别为(18.3±0.5) GPa和(18.2±0.6) GPa。对于断裂韧性有较高需求场合,则可以选用MgO-Y2O3作为烧结助剂通过一步非等温烧结法直接制备Al2O3陶瓷,其断裂韧性可达到(4.6±0.3) MPa∙m1/2。

氧化铝;烧结助剂;非等温烧结;显微结构;力学性能

Al2O3陶瓷具有耐高温、耐腐蚀、高强度、高硬度、化学稳定性和生物相容性等结构陶瓷所固有的属性[1−2],同时还具备透光这一功能属性,已在能源、机械、军工、电子、半导体、医学等高技术领域得广泛的应用[3−4]。为了获得性能优异的Al2O3陶瓷以满足应用需求,需要抑制Al2O3晶粒长大以及消除Al2O3陶瓷中的闭气孔[5]。虽然,YOSHIMURA等[6]通过在H2气氛下长时间保温制备出大晶粒(>100 μm)的Al2O3致密陶瓷,但是晶粒粗化大幅降低了其力学性能。目前,高致密Al2O3陶瓷的制备主要是在常压等温烧结后进一步热等静压致密化,主要原理是采用细Al2O3粉末常压烧结排除开口气孔,再热等静压(HIP)烧结消除闭口气孔[7]。

为了抑制Al2O3晶粒在烧结过程中长大,通常需要添加烧结助剂获得接近理论密度的烧结体[8],MgO是常用的烧结助剂,JIANG等[9]采用掺入0.03%(质量分数)MgO的高纯度超细α-Al2O3粉压块在1 240~ 1 250 ℃保温2 h进行无压等温烧结,然后在1 150~ 1 400 ℃进行热等静压烧结,制备得到密度达到99.9%以上的Al2O3透明陶瓷,并且晶粒尺寸为0.4~0.6 μm。而复合烧结助剂比单一烧结助剂效果更好[10]。YEE 等[11]采用掺入CaO/TiO2二元烧结助剂烧结α-Al2O3,常压等温烧结后再热等静压烧结,制备得到透明Al2O3陶瓷,其晶粒尺寸为(0.47±0.03) μm。ROSSI等[12]通过在Al2O3中掺杂MgO-Y2O3制备得到几乎无气孔的陶瓷。杨秋红等[13]通过在掺杂MgO的基础上再加入La2O3以促进致密化,La2O3的添加是因为La3+和Al3+离子半径尺寸差别大,因此La2O3更容易富集于Al2O3晶界,从而阻碍Al2O3晶界移动,使得气孔不会包裹在晶粒内部。但是,张志林等[14]的研究发现,对于无压等温烧结,纯Al2O3的烧结温度从1 300 ℃升温到 1 450 ℃时,晶粒从0.30 μm长大到1.22 μm;而且使用MgO-Y2O3烧结助剂,晶粒仍然从0.20 μm长大到0.71 μm,这是不利于后期热等静压制备透明Al2O3陶瓷。

传统的Al2O3陶瓷的制备方法需要经历升温、保温和降温3个阶段的等温烧结,而非等温烧结法是以一定升温速率直接加热到目标温度后,不经过保温就降温,工艺简单,烧结成本低,因而受到了广泛关 注[15−18]。而近几年来,WOOLFREY[18]尝试采用三元烧结助剂进行烧结以提高陶瓷的性能。综上所述,本文在无压烧结基础上,尝试在MgO-Y2O3中引入La2O3作为三元烧结助剂,探究MgO-Y2O3和MgO-Y2O3- La2O3两种体系添加剂以及采用一步非等温烧结法和两步非等温烧结法对Al2O3陶瓷的晶粒尺寸和气孔率的影响。以期为后续热等静压制备Al2O3透明陶瓷提供实验依据。

1 实验

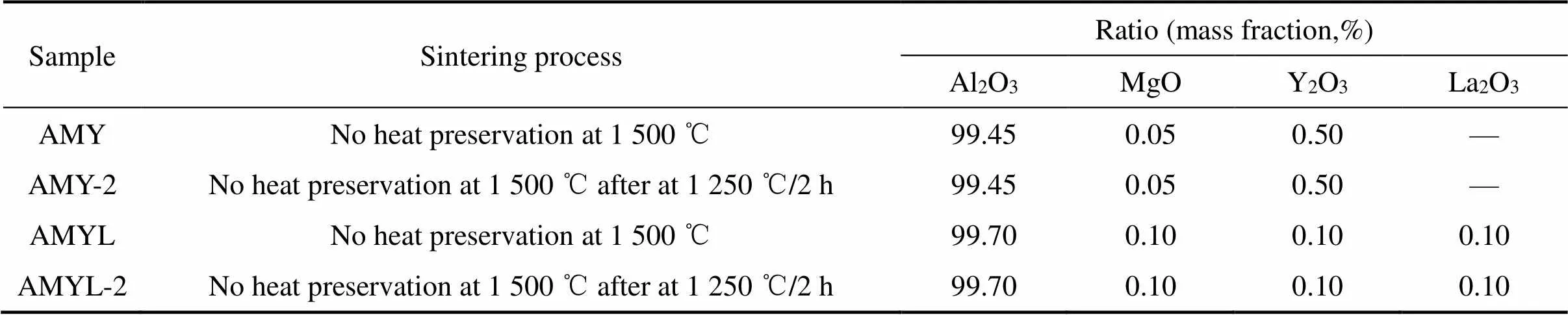

采用商业级α-Al2O3粉体(99.999%,日本大名化学,粒径为150~200 nm)、MgO(99.999%,杭州万景新材料有限公司粒径为50~100 nm)、Y2O3(99.999%,北京泛德辰科技有限公司,粒径为3~6 μm)和La2O3(99.999%,北京泛德辰科技有限公司,粒径为3~6 μm)为原料,原料配比和烧结工艺如表1所列。

以无水乙醇作为混料介质,Al2O3球作为磨球,球料比为2:1,以400 r/min行星球磨8 h,球磨后用旋转蒸发仪分离无水乙醇,粉体干燥后过100目筛造粒。过筛粉体用Φ20 mm不锈钢模具干压成厚为4 mm的圆饼块体,压力为5 MPa,干压圆块再进行冷等静压处理,加压200 MPa,保压5 min。最终样品分别采用一步非等温烧结法和两步非等温烧结法制备得到,其中一步非等温烧结法是直接升温到1 500 ℃后立即降温,两步非等温烧结是先升温到1 250 ℃保温2 h后升温到1 500 ℃降温。

表1 原料配比和样品的烧结工艺

采用X-射线衍射仪(X-ray diffraction,XRD D8 Advance )对样品物相进行检测;采用阿基米德排水法测定样品体积密度和气孔率;采用超高分辨率场发射扫描电子显微镜(SEM,Nova NanoSEM 430)对烧结后的样品进行断口分析;采用imagePro软件测量晶粒尺寸;采用维氏硬度计测量样品的维氏硬度;显微硬度计测量样品的断裂韧性。

2 结果与讨论

2.1 烧结工艺对α-Al2O3物相组成的影响

图1所示为AMY、AMY-2、AMYL 和AMYL-2样品的XRD图谱,从图可知,AMY和AMY-2样品中都只检测到有α-Al2O3的衍射峰,这是因为Al2O3中添加的MgO-Y2O3含量非常低,通过XRD检测不出。AMY和AMY-2样品的烧结工艺分别是以5 ℃/min直接升到1 500 ℃和以5 ℃/min直接升到1 500 ℃之前先进行1 250 ℃保温2 h处理,对比AMY和AMY-2样品的XRD结果可知,增加的中间保温过程并不会改变最终所制备Al2O3陶瓷的物相,这是因为Al2O3中α-Al2O3相最稳定[19],改变烧结工艺并不会使得α-Al2O3发生相变。

图1 样品在不同烧结工艺下制备的Al2O3陶瓷的XRD图

2.2 开气孔率与闭气孔率

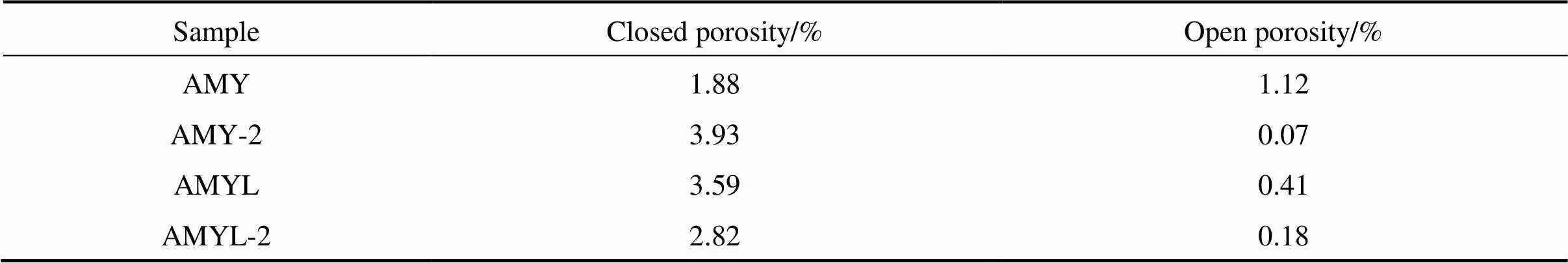

表2所列为AMY、AMY-2、AMYL和AMYL-2样品的气孔率,从表2可知,AMY、AMY-2、AMYL和AMYL-2样品的开气孔率分别为1.12%、0.07%、0.41%和0.18%,并且通过计算得出4种试样的致密度都在95%以上,结合致密度计算出AMY、AMY-2、AMYL和AMYL-2样品的闭气孔率分别为1.88%、3.93%、3.59%和2.82%,Al2O3陶瓷内部的闭气孔会严重影响Al2O3陶瓷的力学性能,同时也影响其光学性能。从气孔率检测结果可知,在微量MgO-Y2O3掺杂下,采用一步非等温烧结法制备的Al2O3陶瓷具有最少的闭气孔率(1.88%);在微量MgO-Y2O3- La2O3的掺杂下,相比于一步非等温烧结法的闭气孔率(3.59%),采用两步非等温法制备的Al2O3陶瓷具有更小的闭气孔率(2.82%)。因此,通过选用MgO-Y2O3和MgO-Y2O3-La2O3这两种不同的烧结助剂,在采用一步非等温烧结法和两步非等温法可实现Al2O3陶瓷内部闭气孔的调控。

表2 四种样品的气孔率

2.3 显微形貌

图2所示为AMY、AMY-2、AMYL和AMYL-2样品在不同烧结助剂和不同烧结工艺下制备的Al2O3陶瓷的断面微观形貌。从图2可知,AMY、AMY-2、AMYL和AMYL-2样品中的Al2O3晶粒都呈现等轴状分布,粒径分布比较均匀,通过imagePro软件对Al2O3颗粒尺寸进行测量,得到AMY、AMY-2、AMYL和AMYL-2样品中Al2O3晶粒尺寸分别为0.42、0.38、0.40和0.42 μm。然而,梁坚伟等[10]在Al2O3中添加微量MgO-Y2O3烧结助剂(0.05%MgO;0.5%Y2O3,均为质量分数),通过等温法在1 450 ℃保温1 h制备的Al2O3陶瓷晶粒达到0.71 μm,再升到1 500 ℃保温1 h后Al2O3晶粒甚至超过1 μm。因此,选用非等温烧结方法可显著降低Al2O3陶瓷的晶粒尺寸。对比AMY和AMY-2样品中的Al2O3晶粒尺寸发现,在Al2O3陶瓷中添加MgO-Y2O3烧结助剂时,两步非等温烧结法可细化Al2O3晶粒。然而,对比AMYL和AMYL-2样品中晶粒尺寸发现,在Al2O3陶瓷中添加MgO- Y2O3-La2O3烧结助剂时,相对于一步非等温烧结法,两步非等温烧结法并不会细化Al2O3晶粒,说明Al2O3晶粒的大小是受烧结工艺和烧结助剂共同作用的结果。通过观察图2中的气孔发现,在Al2O3陶瓷中添加MgO-Y2O3烧结助剂时,相对于一步非等温烧结法,两步非等温烧结法会增大Al2O3陶瓷的气孔率;然而,在Al2O3陶瓷中添加MgO-Y2O3-La2O3烧结助剂时,相对于一步非等温烧结法,两步非等温烧结法可以降低Al2O3陶瓷的气孔率,这一结果与前面气孔率的分析结果一致。

图2 样品在不同烧结工艺下制备的Al2O3陶瓷的断面SEM显微结构

(a) AMY; (b) AMY-2; (c) AMYL; (d) AMYL-2

2.4 力学性能

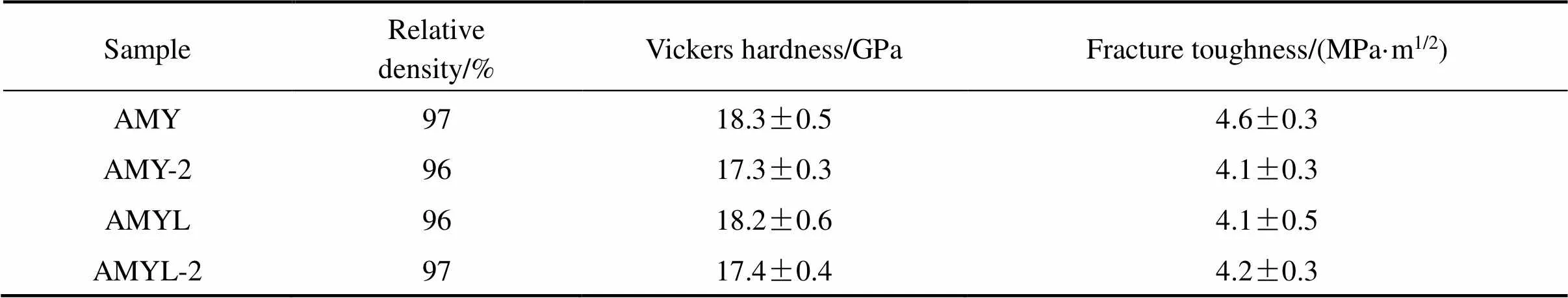

表3所列为采用Vickers压痕法测试试样的硬度和韧性,从表3可知,对于MgO-Y2O3烧结助剂体系,一步非等温烧结法和两步非等温烧结法制备的样品维氏硬度分别为(18.3±0.5) GPa和(17.3±0.3) GPa,对于MgO-Y2O3-La2O3烧结助剂体系,通过一步非等烧结法和两步非等温烧结法制备的样品维氏硬度分别为(18.2±0.6) GPa和(17.4±0.4) GPa,通过对比不同烧结助剂以及不同烧结工艺制备的Al2O3陶瓷的维氏硬度数值,发现选用一步非等温烧结法,烧结助剂种类对Al2O3陶瓷样品的维氏硬度影响较小;同理,对比AMY-2和AMYL-2样品可知,选用两步非等温烧结法,烧结助剂种类对Al2O3陶瓷样品的维氏硬度影响也较小,此时两者的维氏硬度分别为(17.3±0.3) GPa和(17.4±0.4) GPa。

表3 四种Al2O3陶瓷的相对密度和力学性能

综上所述,在烧结助剂添加量非常少的情况下,Al2O3陶瓷维氏硬度的数值与添加剂的种类无关而与烧结工艺有关,并且一步非等温烧结法制备Al2O3陶瓷具有更高的维氏硬度数值。

从表3可知,对于使用MgO-Y2O3这一烧结助剂体系,通过一步非等温烧结法烧结和两步非等温烧结法制备的Al2O3陶瓷的断裂韧性分别为(4.6±0.3) MPa·m1/2和(4.1±0.3) MPa·m1/2,直接一步非等温烧结法可以制备出断裂韧性更佳的Al2O3陶瓷;对于MgO-Y2O3-La2O3这一烧结助剂体系,通过一步非等温烧结和两步非等温烧结法制备的Al2O3陶瓷断裂韧性分别为(4.1±0.5) MPa·m1/2和(4.2±0.3) MPa·m1/2,烧结工艺对Al2O3陶瓷断裂韧性的影响较小。

3 结论

1) 相比于传统的等温烧结法,采用非等温烧结法可显著降低Al2O3陶瓷的晶粒尺寸,采用MgO-Y2O3作为烧结助剂时,一步非等温烧结法和两步非等温烧结法制备的Al2O3陶瓷的晶粒大小分别为0.42 μm和0.38 μm;采用MgO-Y2O3-La2O3作为烧结助剂时,一步非等温烧结法和两步非等温烧结法制备的Al2O3陶瓷的晶粒尺寸分别为0.40 μm和0.42 μm。此时,选用MgO-Y2O3作为烧结助剂并采用两步非等温烧结法制备Al2O3陶瓷时晶粒细化最显著。

2) 选用MgO-Y2O3作为烧结助剂时,采用一步非等温烧结法和两步非等温烧结法制备的Al2O3陶瓷的闭气孔率分别为1.88%和3.93%;选用MgO-Y2O3- La2O3作为烧结助剂时,采用一步非等温烧结法和两步非等温烧结法制备的Al2O3陶瓷的闭气孔率分别为3.59%和2.82%。

3) 选用MgO-Y2O3作为烧结助剂,采用一步非等温烧结法制备的Al2O3陶瓷具有较优的物理与力学性能。

[1] 李国星, 卢红霞, 孙洪巍, 等. MgB2等镁化物添加剂对氧化铝陶瓷晶粒生长形貌的影响[J]. 中国陶瓷工业, 2005, 12(1): 12−14.

LI Guoxing, LU Hongxia, SUN Hongwei, et al. The effect of MgB2and other magnesia additives on the grain growth morphology of alumina ceramics[J]. China Ceramic Industry, 2005, 12(1): 12−14.

[2] 吴振东, 叶建东. 添加剂对氧化铝陶瓷的烧结和显微结构的影响[J]. 兵器材料科学与工程, 2002, 25(1): 68−72.

WU Zhendong, YE Jiandong. The influence of additives on the sintering and microstructure of alumina ceramics[J]. Ordnance Material Science and Engineering, 2002, 25(1): 68−72.

[3] LU J, PRABHU M, SONG J, et al. Optical properties and highly efficient laser oscillation of Nd:YAG ceramics[J]. Applied Physics B, 2000, 71(4): 469−473.

[4] MOULTON P F. Spectroscopic and laser characteristics of Ti:Al2O3[J]. Journal of the Optical Society of America B Optical Physics, 1986, 3(1): 125−133.

[5] JIANG L I, YUBAI P, JINWEI N, et al. Low temperature sintering of bimodal alumina powder mixtures with nanocrystalline component[J]. Journal of Inorganic Materials, 2003, 18(6): 1192−1198.

[6] YOSHIMURA H N, GOLDENSTEIN H. Light scattering in polycrystalline alumina with bi-dimensionally large surface grains[J]. Journal of the European Ceramic Society, 2009, 29(2): 293−303.

[7] 李莉, 张丽, 郭方全, 等. 热等静压烧结氧化铝陶瓷研究[J]. 硅酸盐通报, 2012, 31(5): 1228−1233.

LI Li, ZHANG Li, GUO Fangquan, et al. Research on hot isostatic pressing sintered alumina ceramics[J]. Bulletin of the Chinese Ceramic Society, 2012, 31(5): 1228−1233.

[8] 范景莲, 徐浩翔, 黄伯云, 等.金属-Al2O3陶瓷基复合材料的研究现状及应用前景[J]. 粉末冶金材料科学与工程, 2002(3): 200−206.

FAN Jinglian, XU Haoxiang, HUANG Boyun, et al. Research status and application prospect of metal-Al2O3ceramic matrix composites[J]. Materials Science and Engineering of Powder Metallurgy, 2002(3): 200−206.

[9] JIANG D T, HULBERT D M, UMBERTO Anselmi-Tamburini, et al. Optically transparent polycrystalline Al2O3produced by spark plasma sintering[J]. Journal of the American Ceramic Society, 2008, 91(1): 151−154.

[10] 梁坚伟, 黄梅鹏, 刘伟, 等. MgO与Y2O3共掺杂对透明氧化铝陶瓷组织与性能的影响[J]. 粉末冶金材料科学与工程, 2019, 24(6): 557−562.

LIANG Jianwei, HUANG Meipeng, LIU Wei, et al. Effect of Co-doping of MgO and Y2O3on the structure and properties of transparent alumina ceramics[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(6): 557−562.

[11] YEE N, FEIN J B, DAUGHNEY C J. Experimental study of the ph, ionic strength, and reversibilitybehavior of bacteria-mineral adsorption[J]. Geochimica Et Cosmochimica Acta, 2000, 64(4): 609−617.

[12] ROSSI G, BURKE J E. Influence of Additives on the Microstructure of Sintered Al2O3[J]. Journal of the American Ceramic Society, 1973, 56(12): 654−659.

[13] 杨秋红, 曾智江, 徐军, 等. La2O3对氧化铝透明陶瓷显微结构和透光性能的影响[J]. 中国稀土学报, 2005, 23(6): 713−716.

YANG Qiuhong, ZENG Zhijiang, XU Jun, et al. The effect of La2O3on the microstructure and light transmittance of transparent alumina ceramics[J]. Journal of the Chinese Rare Earth Society, 2005, 23(6): 713−716.

[14] 张志林, 伍尚华, 游洋. 常压烧结制备亚微米晶Al2O3陶瓷及其力学性能研究[J]. 材料导报, 2014, 28(24): 111−114.

ZHANG Zhilin, WU Shanghua, YOU Yang. Atmospheric pressure sintering to prepare sub-micron Al2O3ceramics and its mechanical properties[J]. Materials Reports, 2014, 28(24): 111− 114.

[15] CHU M, RAHAMAN M N, De Jonghe L C, et al. Effect of heating rate on sintering and coarsening[J]. Journal of the American Ceramic Society, 2010, 74(6): 1217−1225.

[16] WANG J, RAJ R. Estimate of the activation energies for boundary diffusion from rate-controlled sintering of pure alumina, and alumina doped with Zirconia or Titania[J]. Journal of the American Ceramic Society, 2010, 73(5): 1172−1175.

[17] YOUNG W S, CUTLER I B. Initial sintering with constant rates of heating[J]. Journal of the American Ceramic Society, 2010, 53(12): 659−663.

[18] WOOLFREY J L, BANNISTER M J. Nonisothermal techniques for studying initial-stage sintering[J]. Journal of the American Ceramic Society, 2010, 55(8): 390−394.

[19] 鲁欣欣, 刘伟, 李林, 等. MgO-Y2O3-Re2O3添加对氮化硅陶瓷微观组织及性能的影响[J]. 粉末冶金材料科学与工程, 2019, 24(6): 536−541.

LUXinxin, LIU Wei, LI Lin, et al. Effects of MgO-Y2O3-Re2O3on microstructure and properties of Si3N4ceramics[J]. Materials Science and Engineering of Powder Metallurgy, 2019, 24(6): 536−541.

Effects of sintering aids on microstructure and properties of non-isothermal sintering alumina ceramics

FANG Haojie1, 3, HE Yiwen1, 3, ZHANG Xiaoyun1, 3, NIU Wenbin2, WU Lixiang2, GUO Weiming2, HUANG Rongxia2, QIAO Guanjun3, LIN Huatai2, ZENG Xiong3, 4

(1. Hunan Meicheng Ceramics Technology Co., Ltd., Loudi 417600, China; 2. School of Electromechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China; 3. Hunan Engineering Research Center of Electronic Functional Ceramics, Loudi 417600, China; 4. Hunan Jialixin Ceramic Technology Co., Ltd., Loudi 417600, China)

On the basis of pressure less sintering, the effects of MgO-Y2O3, MgO-Y2O3-La2O3additives and sintering process containing one-step and two-step non-isothermal sintering on the microstructure and properties of Al2O3ceramics were studied. The results show that using non-isothermal sintering method can significantly refine the Al2O3grains. When MgO-Y2O3are used as sintering aids, the closed porosity of Al2O3ceramics prepared by one-step sintering and two-step non-isothermal sintering method are 1.88% and 3.93%, respectively, and its corresponding Al2O3grains are 0.42 μm and 0.38 μm, respectively. At the same time, when MgO-Y2O3-La2O3are used as sintering additives, the closed porosity of ceramics prepared by one-step sintering method and two-step non-isothermal sintering method are 3.59% and 2.82%, respectively, and its corresponding Al2O3grains are 0.40 μm and 0.42 μm, respectively. When MgO-Y2O3and MgO-Y2O3-La2O3are used as sintering aids, the Al2O3ceramics prepared in a one-step sintering process have higher hardness, and they are (18.3±0.5) GPa and (18.2±0.6) GPa, respectively. In order to obtain the higher fracture toughness,it is necessary to use MgO-Y2O3as a sintering aid to prepare Al2O3ceramic by one-step sintering method, and the fracture toughness value can reach (4.6±0.3) MPa·m1/2.

alumina, sintering aids, non-isothermal sintering, microstructures, mechanical properties

10.19976/j.cnki.43-1448/TF.2021074

TB321

A

1673-0224(2021)06-525-06

湖南省科技攻关计划(2019GK4039)

2021−08−16;

2021−10−11

张晓云。电话:18873821982;E-mail: zhangxy@mctckj.cn

(编辑 高海燕)