TB17钛合金初生α相的析出激活能及TTT图

吕亚平,邹金佃,张宏岭,樊凯,李超,朱知寿

TB17钛合金初生α相的析出激活能及TTT图

吕亚平1, 2,邹金佃1, 2,张宏岭1, 2,樊凯1, 2,李超1, 2,朱知寿3

(1. 湖南金天钛业科技有限公司,常德 410015;2. 湖南省高端装备特种钛合金工程技术研究中心,常德 410015;3. 北京航空材料研究院,北京 100095)

通过组织观察和差热分析,研究TB17钛合金由单相区匀速降温(5 K/min)至两相区过程中初生α相,包括晶界α相(αGB)与魏氏体α相(αWGB)的析出行为和析出温度范围,确定两种α相析出的温度范围分别为1 120~992 K和920~895 K。随后采用Avrami-Johnson-Mehl准则计算得出晶界α相的激活能αb= 253.236 kJ/mol,魏氏体α相析出的激活能αi=503.188 kJ/mol,明确两种α相的析出动力学方程,并在此基础上构建了两种α相析出的TTT曲线。结果显示,两种α相的TTT曲线均呈C形,晶界α相析出的鼻尖温度在1 023 K附近,魏氏体α相的鼻尖温度在905 K附近。

超高强钛合金;时效热处理;TTT曲线;α相;相析出激活能

近年来,随着航空航天器械逐渐向轻量化、高性能、高安全等方向发展,超高强韧近β钛合金因极其优异的比强度(抗拉强度≥1 350 MPa,屈服强度≥ 1 200 MPa,密度与传统钛合金相当)性能,卓越的抗疲劳和蠕变性能、良好的损伤容限性能,以及优秀的可热处理强化性能,在航空、航天材料科研与应用领域受到了广泛地关注[1−3]。TB17是近年来中国航发北京航空材料研究院针对国内新一代飞行器发展需求研制的一种新型的超高强韧近β钛合金。该合金钼当量为12.7,铝当量为4.5,具有良好的热变形性能[4−5],其固溶时效热处理后的强度可达1 400 MPa,并具有优秀的强度-塑性-韧性匹配,是一种发展前景良好的航空结构用超高强韧钛合金[6−7]。

超高强韧钛合金强韧化的主要机制是时效热处理过程中析出的硬质α相,在合金发生塑性变形时阻碍位错迁移,因此超高强韧钛合金的强度与α相的含量、尺寸、形貌、分布等因素密切相关[8−10]。如需对其性能进行精确调控,就需要对α相的析出过程进行精细控制,这就要求获悉α相的析出动力学,精确计算出α相的析出激活能,并在此基础上得到α相析出的TTT曲线。

本文采用差热分析法研究连续冷却过程中TB17合金相变和组织演变,计算合金在连续冷却过程中β→α+β相变激活能,并建立TB17合金的TTT曲线,以期为TB17合金热加工工艺的制定提供理论依据。

1 实验

1.1 实验材料

本试验所采用的TB17钛合金由湖南金天钛业科技有限公司提供。其名义成分为Ti-6.5Mo-2.5Cr-2V- 2Nb-1Sn-1Zr-4Al(质量分数)。该合金首先经过三次真空自耗熔炼以使成分均匀化,随后在单相区和两相区进行多次自由锻造,得到φ300 mm的棒材。采用连续升温金相法测得该合金相转变温度为(1 118±5) K。

1.2 实验方法

在TB17棒材上取碎屑状试样,在氩气保护气氛下进行差热分析(DSC),首先以40 K/min的升温速率将屑状试样升温至1 200 K,保温10 min使样品进入全β态,随后以5 K/min的速率将样品缓慢冷却,将试样由1 200 K降温至600 K,降温过程中计算机自动采集温度和样品吸、放热等试验数据,最终得到TB17降温过程中的DSC曲线。在棒材心部使用线切割成尺寸为φ10 mm×10 mm的TB17合金试样,采用DSC相同的加热工艺路线对试样进行热处理,并在降温过程中选择DSC曲线特征峰的峰值温度,取试样水淬,以使高温组织保存至室温。随后采用扫描电子显微镜(SEM)和透射电镜(TEM)对合金的组织形貌及析出相的种类进行鉴定。SEM观察试样为将φ10 mm×10 mm试样纵向剖开,将锯切面机械研磨、抛光,并用科勒试剂腐蚀。TEM试样的制备过程为:首先在φ10 mm×10 mm试样横向取φ10 mm×0.5 mm圆片,随后机械研磨至厚度低于80 μm,在其上冲出φ3 mm圆片,最后采用双喷减薄至试样穿孔。所采用的双喷液为5%高氯酸、60%甲醇和35%正丁醇的混合溶液。双喷温度控制在250 K,双喷电压40 V。

2 结果与讨论

2.1 TB17连续降温过程的α相析出动力学

图1为氩气保护气氛下测得的TB17钛合金由1 150 K(单相区)降温至600 K的DSC曲线(红色)及其导数曲线(蓝色)。DSC-温度曲线可以反应出在热作用下发生相变引起的放热行为,因降温本身是放热过程,DSC曲线整体均处在0 mW/mg线以上。但该曲线体现的放热量是材料降温与相变共同作用的结果,且吸、放热过程对相变起始与终结点不敏感,以DSC曲线表征相变温度存在一定的延迟,难以精确测量起始、终了温度。但相变必然引起放热速率发生改变,因此,可对DSC−温度曲线进行一阶求导,得到放热速率-温度曲线(图1蓝色曲线),用以精确表征相变过程。由图中可见,DSC曲线分别在1 027 K和910 K出现了两个峰值,可见在这两个峰的范围内发生了两个相变过程,由导数曲线可知这两个峰对应的温度范围分别为1 120~992 K和920~895 K。

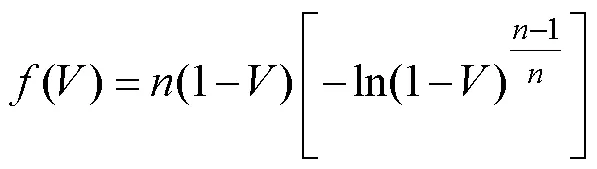

热处理模拟DSC检测的实验中,在两个峰的温度范围内分别选取匀速降温至1 020 K和900 K的淬火试样作为两个峰的特征试样,对其进行SEM微观组织检测,结果分别如图2(a)和图2(c)所示。采用TEM对两种组织的析出相进行鉴定,由图2(a)和图2(b)可见,由纯β组织降温至1 020 K时,合金中仅在部分晶界上析出了晶界α相(αGB),β晶粒内部基本无其他相析出。降温至900 K时,αGB相已基本析出,晶界形核的魏氏体α相(αWGB)已在β晶界位置大量形核,并已经向β晶粒内部生长(图2(d))。由此可判断,以5 K/min降温的DSC曲线中,第一个峰(1 120~992 K)对应晶界α相(αGB)的析出过程,第二个峰(920~895 K)对应晶界形核的晶内魏氏体α相(αWGB)的析出过程。

图1 全β相TB17合金以5 K/min冷却速度降温的DSC曲线及其导数曲线

2.2 晶界α相与魏氏体α相的析出激活能

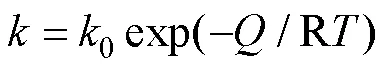

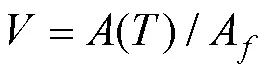

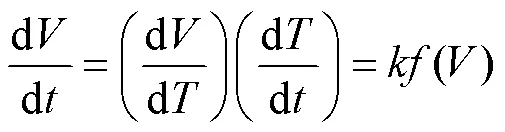

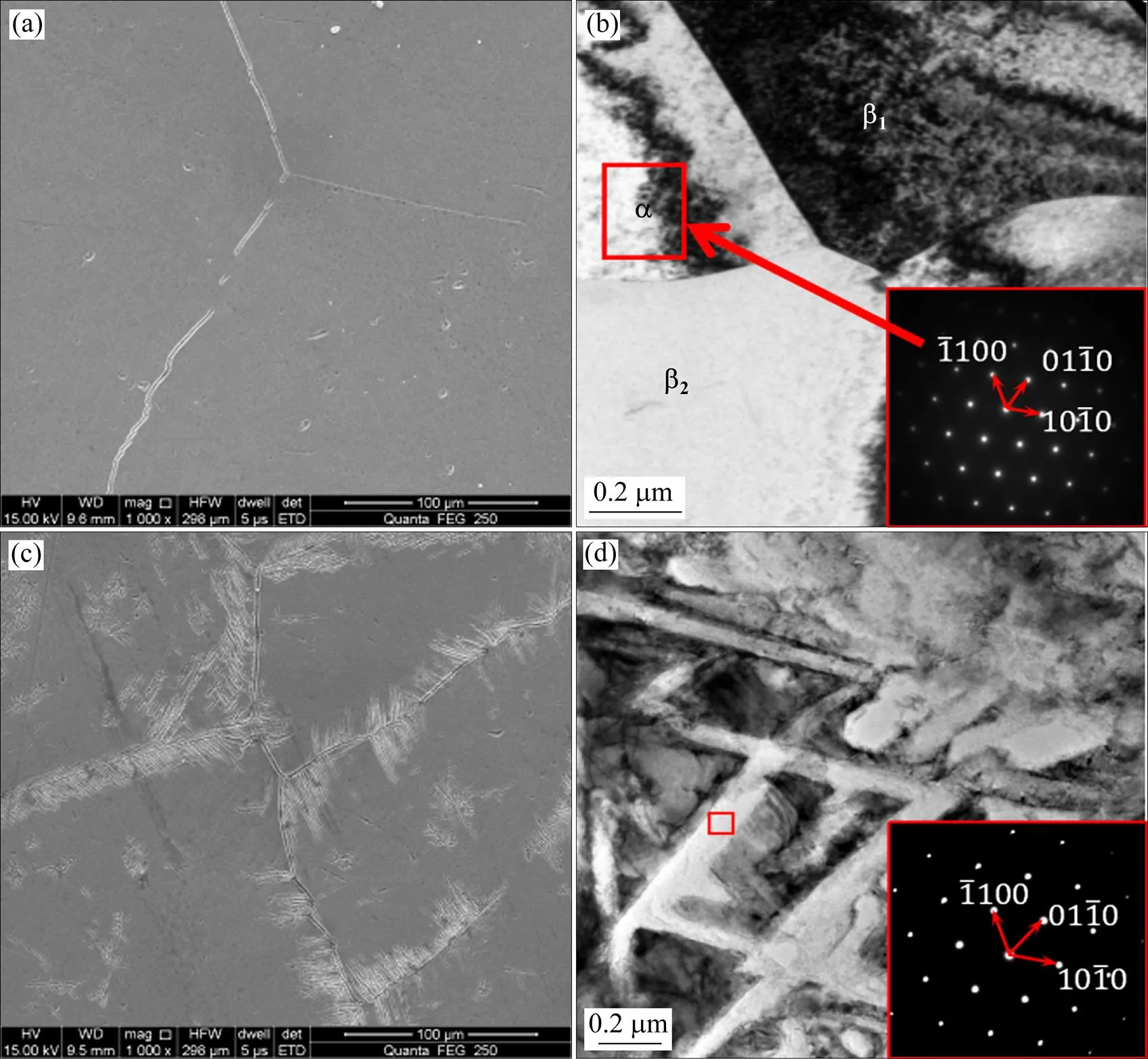

β相中析出α相的动力学过程一般可以用Avrami- Johnson-Mehl准则进行描述[11-12]:

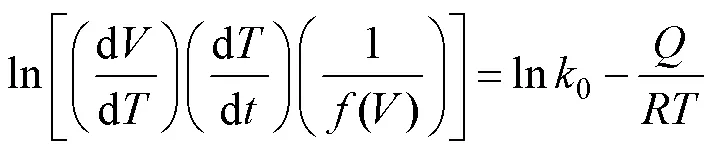

式中:和为与该析出相形核与长大方式有关的参数;k0为常数;为激活能;R为摩尔气体常数;为开氏温度;为时间;为某一析出相在时间内析出的体积分数。在DSC分析中,值为与温度相关的函数:

式中:()表示温度为时,基线与DSC曲线析出相峰之间所包围的面积;A表示该析出相整个峰与基线所包围的面积。

将式(1)对时间求导,并进行数学转化,可得到该析出相体积分数转变速率的表达式:

图2 TB17钛合金降温过程中的特征组织(5 K/min)

(a) SEM image of 1 020 K sample; (b) TEM image of 1 020 K sample and identification of precipitated phase; (c) SEM image of 900 K sample; (d) TEM image of 900 K sample and identification of precipitated phase

结合式(2)至(4)可得:

图3所示为降温过程(5 K/min)中由1 200 K降温至800 K的DSC曲线及其基线,曲线中包含了2个峰,其中大峰对应αGB相析出过程,小峰对应αWGB相的析出过程。图中阴影部分所示的大峰面积可认为是αGB相的A。在Origin软件中对DSC曲线及基线进行曲线减法计算,将基线归零,得到αGB相析出峰随温度降低的变化曲线,随后对该曲线进行积分运算,即可获得峰面积A的数值(A=15.998)以及αGB相析出体积分数与温度的关系曲线,如图3(b)所示,晶界α相的-关系图呈“S”形。将曲线相对于温度求导,得到αGB相在对应析出温度区间内的d/d(图3(c)),该曲线反映了αGB相在不同温度下的析出速率。

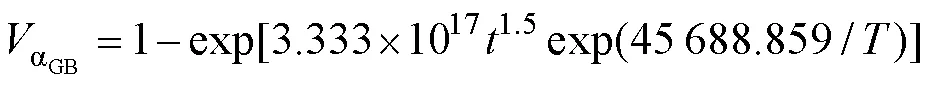

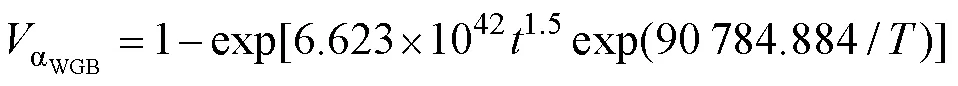

同理,根据αGB相析出激活能和转变体积分数动力学方程的计算方法,也可以计算出αWGB相的析出激活能和转变体积分数动力学方程,αWGB相的析出峰、析出量V与温度T关系曲线、析出速率dV/dT与温度关系曲线以及与1/T关系曲线如图5所示。最终可求得αWGB相的析出激活能QαWGB=503.188 kJ/mol,常数k0=3.527×1028 min−1,由此,可计算得到αWGB相转变体积分数随时效时间和温度演变的动力学方程:

图4 晶界α相析出的与1/T关系曲线

由上述结果可见αWGB相的析出激活能显著高于αGB相,因此在冷却过程中αWGB相总是在晶界优先析出,随着温度进一步降低,达到足够的过冷度后,αWGB相才从晶内析出。

2.3 等温转变曲线(TTT曲线)的建立

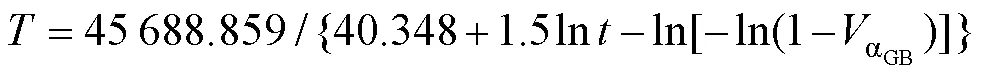

在式(7)中已经给出了αGB相析出的动力学方程,对式(7)两侧分别进行对数运算,即可得到αGB相的-关系表达式:

假定相析出体积分数5%和95%分别为αGB相析出的起始点与终结点,并在起始—终结区间内取20%、40%、60%和80%作为相转变中间点,将此6个体积分数分别代入式(9),即可获得αGB相在不同的特定析出量条件下的T-t关系表达式,并构建出不同析出分数下对应的时效温度T与时效时间t的关系曲线,综合不同析出量条件下的T-t关系曲线,即可得到αGB相的TTT曲线,如图6(a)所示。

图6 TB17钛合金两相区时效过程中晶界α相和魏氏体α相析出的TTT曲线

(a) Uncorrected TTT curves; (b) Corrected TTT curves

由图6(a)可见,在1 100 K等温过程中,αGB相由5%析出至95%的时间需要大约300 s,而在950 K时,这一时间约为20 000 s,可见在高温下的αGB相析出速度更高。但由于该TTT曲线的计算过程中未考虑β相的稳定性,因而图6仅能反映转变量与时间、温度之间的关系,而无法精确反映相变开始与终结时间。

计算析出激活能过程中,通过对相析出体积分数αGB的微分运算,已经获得了连续降温过程中αGB相在不同温度下的析出速率(图3(c))。因αGB相的析出受热力学和动力学的双重影响,两相区时效过程中,温度接近相变点时,β相分解过冷度不足,快速的元素扩散是αGB相析出的主要驱动力;当温度较低,远离相变点时,元素扩散速度下降,此时αGB相的主要析出驱动力转化为β相分解过冷度的升高[14−15]。据此,可认为在相变的初始阶段,αGB相在某一温度等温时效时析出速率近似等于连续降温过程中在该温度下的析出速率。因而,假设相变程度达到0.5%为αGB相开始转变的温度点,已知不同温度下的αGB相转变速率,就可以得到不同温度下β相分解的-关系曲线,随后将该曲线叠加在图6(a)上,即可得到修正后的TB17钛合金αGB相的TTT曲线,如图6(b)所示。修正的TTT曲线呈“C”形,鼻尖温度在1 023 K附近,也就是说在1 030 K附近等温时效时,β相析出晶界α相的速率最快。同时,在图6(b)中还能发现,随保温时间延长,鼻尖温度有向高温方向移动的趋势,这可能主要是因为在αGB相析出过程中,元素扩散相对于过冷度的作用更为明显,随着相变程度趋于完全,元素的化学势驱动力逐渐不足,需要更高的温度来驱动扩散的进一步进行。

采用同样的方法,可以计算出αWGB相的TTT曲线,如图7所示。其TTT曲线同样呈“C”形,鼻尖温度在905 K左右。

3 结论

1) TB17钛合金由单相区以5 K/min速率降温至600 K过程中,1 120~920 K析出晶界α相;920~895 K析出晶界形核的晶内魏氏体α相。

2) 晶界α相和晶界形核的晶内魏氏体α相的析出激活能分别为253.236 kJ/mol和503.188 kJ/mol,并以此结合DSC曲线确定晶界α相与晶界形核的晶内魏氏体α相的析出为两个独立的析出过程,不能笼统当做初生α相统一计算。

3) 分别建立了纯β态TB17钛合金晶界α相(950~1 100 K)和晶界形核的晶内魏氏体α相(850~940 K)等温相变的TTT曲线,结果显示两种α相的TTT曲线均呈C型,相析出0.5%鼻尖温度分别为1 023 K和905 K左右。

图7 TB17钛合金两相区时效过程中晶内魏氏体α相析出的TTT曲线

(a) Uncorrected TTT curve; (b) Corrected TTT curves

[1] 商国强, 朱知寿, 常辉, 等. 超高强钛合金研究进展[J]. 稀有金属, 2011, 35(2): 286−291.

SHANG Guoqiang, ZHU Zhishou, CHANG Hui, et al. Development of ultra-high strength titanium alloy[J]. Chinese Journal of Rare Metals, 2011, 35(2): 286−291.

[2] 王哲, 王新南, 商国强, 等. 新型超高强韧钛合金热变形行为研究[J]. 稀有金属材料与工程, 2018, 47(3): 810−815.

WANG Zhe, WANG Xinnan, SHANG Guoqiang, et al. Hot deformation behavior of new high strength and toughness titanium alloy[J]. Rare Metal Materials and Engineering, 2018, 47(3): 810−815.

[3] 辛社伟, 周伟, 李倩, 等. 1 500 MPa级新型超高强中韧钛合金[J]. 中国材料进展, 2021, 40(6): 441−445.

XIN Shewei, ZHOU Wei, LI Qian, et al. A new type extra-high strength and medium toughness titanium alloy of Ti-1500[J]. Materials China, 2021, 40(6): 441−445.

[4] LI Jing, XIN Yunpeng, JIANG Tao, et al. Penetration damaging behavior of TB17 titanium alloy[J]. Materials Science Forum, 2020, 993: 100−107.

[5] 信云鹏, 朱知寿, 王新南, 等. TB17钛合金两相区等温时效析出行为研究[J]. 钛工业进展, 2020, 37(3): 10−14.

XIN Yunpeng, ZHU Zhishou, WANG Xinnan, et al. Study on isothermal aging precipitation behavior of TB17 titanium alloy in α+β region[J]. Titanium Industry Progress,2020, 37(3): 10−14.

[6] WANG Z, WANG X, ZHU Z. Characterization of high- temperature deformation behavior and processing map of TB17 titanium alloy[J]. Journal of Alloys and Compounds, 2017, 692: 149−154.

[7] 杜舜尧, 陈明和, 朱知寿, 等. 新型超高强钛合金TB17铣削加工表面完整性试验研究[J]. 组合机床与自动化加工技术, 2017(4): 125−129.

DU Shunyao, CHEN Minghe, ZHU Zhishou, et al. Experimental research on surface integrity of milling new ultra-high strength titanium alloy TB17[J]. Modular Machine Tool & Automatic Manufacturing Technique, 2017(4): 125−129.

[8] 詹孝冬, 张晓泳, 李少君, 等. Ti-55531近β钛合金中针片α组织破碎的临界变形条件[J]. 粉末冶金材料科学与工程, 2016, 21(5): 665−671.

ZHAN Xiaodong, ZHANG Xiaoyong, LI Shaojun, et al. Critical conditions of lamellar α crushing during hot deformation in Ti-55531 near-β titanium alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2016, 21(5): 665−671.

[9] 刘璐, 张晓泳, 李志友, 等. 基于有限元模拟的Ti-55531钛合金等温模锻不均匀变形[J]. 粉末冶金材料科学与工程, 2017, 22(2): 159−168.

LIU Lu, ZHANG Xiaoyong, LI Zhiyou, et al. Inhomogeneity deformation in isothermal forging process of Ti-55531 titanium alloy based on finite element simulation[J]. Materials Science and Engineering of Powder Metallurgy, 2017, 22(2): 159−168.

[10] SANG W L, OH J M, KIM J H, et al. Demonstration of martensite reorientation-induced plasticity by ultra-high strength titanium alloys[J]. Materials Science and Engineering A, 2021, 807: 140878.

[11] 朱磊, 肖纳敏, 王浩, 等. 钛合金热处理工艺仿真研究进展[J]. 热处理技术与装备, 2021, 42(1): 33−39.

ZHU Lei, XIAO Namin, WANG Hao, et al. Research progress in simulation of heat treatment process of titanium alloy[J]. Heat Treatment Technology and Equipment, 2021, 42(1): 33−39.

[12] 赵倩, 袁晓光, 黄宏军, 等. Al-Mg-Si-Zr-XEr合金β″相析出动力学研究[J]. 稀有金属材料科学与工程, 2016(11): 2889−2894.

ZHAO Qian, YUAN Xiaoguang, HUANG Hongjun, et al. Precipitation kinetics for β″ phase of Al-Mg-Zr-Er alloys[J]. Rare Metal Materials and engineering, 2016(11): 2889−2894.

[13] LI H, WANG X L, SHI Z X, et al. Precipitation behaviors of Al-Mg-Si-(Cu) aluminum alloys during continuous heating[J]. Chinese Journal of Nonferrous Metals, 2011, 21(9): 2028−2034.

[14] 蔡馨, 雷旻, 万明攀, 等. TC17钛合金连续冷却转变曲线研究[J]. 稀有金属, 2019, 43(12): 1291−1296.

CAI Xin, LEI Ming, WAN Mingpan, et al. Continuous cooling transformation diagram of TC17 titanium alloy[J]. Chinese Journal of Rare Metals, 2019, 43(12): 1291−1296.

[15] 余新平, 董洪波. TC21钛合金的等温转变行为[J]. 材料热处理学报, 2014, 35(12): 37−42.

YU Xinping, DONG Hongbo. Isothermal transformation behavior of TC21 titanium alloy[J]. Transactions of Materials and Heat Treatment, 2019, 43(12): 1291−1296.

Precipitated activation energy and TTT curves of primary α phases in TB17 titanium alloy

LÜ Yaping1, 2, ZOU Jindian1, 2, ZHANG Hongling1, 2, FAN Kai1, 2, LI Chao1, 2, ZHU Zhishou3

(1. Hunan Goldsky Titanium Industry Technology Co., Ltd., Changde 410015, China;2. Hunan Engineering Technology Research Center in Special Titanium Alloys for High-end Equipment, Changde 410015, China; 3. Beijing Institute of Aeronautical Materials, Beijing 100095,China)

The precipitation behavior and temperature range of grain boundary α phase and Widmanstatten α phase during the process of uniform cooling (5 K/min) from single-phase region (5 K/min) to two-phase regionin TB17 titanium alloy were investigated by microstructure observation and differential thermal analysis. The temperature ranges of the two phases are determined to be 1 120−992 K and 920−895 K, respectively. Then the Avrami-Johnson-Mehl criterion was adopted to calculate the activation energy of the two type α phases and the results areαb=253.236 kJ/mol, andαI= 503.188 kJ/mol, and the precipitation kinetics equation of the two kinds of α phase are acquired, subsequently. The TTT curves of two type α phases are constructed based on the equation. According to the TTT curves results, the tip temperature of grain boundary α and Widmanstatten α phase is about 1 023 K and 905 K respectively.

ultra high strength titanium alloy; aging treatment; TTT curves; α phase; precipitation activation energy

10.19976/j.cnki.43-1448/TF.2021069

TG146.23

A

1673-0224(2021)06-500-07

湖南省科技厅高新技术产业科技创新引领计划(2020GK4018)

2021−08−17;

2021−09−13

樊凯,正级高级工程师,博士。电话:18108463609;E-mail: fk@xtjtty.com

(编辑 高海燕)