少量TiB2对Ti-6Al-4V合金β晶粒长大动力学的影响*

黄立国,陈玉勇

(1.辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000;

2.哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001)

少量TiB2对Ti-6Al-4V合金β晶粒长大动力学的影响*

黄立国1,陈玉勇2

(1.辽宁工程技术大学 材料科学与工程学院,辽宁 阜新 123000;

2.哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001)

摘要:研究了少量TiB2对两相型钛合金Ti-6Al-4V的晶粒长大行为的影响。在相变点以上进行高温固溶+水淬处理,之后进行显微组织观察确定合金晶粒度。实验研究发现,TiB2在钛合金中最终转化为TiB,这些TiB粒子主要分布在晶界处并显著限制了合金的晶粒长大。在超过相变点100 ℃固溶120 min,Ti-6Al-4V-0.32TiB2合金β晶粒仅仅长大了79 μm。动力学分析表明,Ti-6Al-4V-0.32TiB2的晶粒长大指数分布在0.036~0.037范围内,远远小于Ti-6Al-4V合金,而晶粒长大激活能是Ti-6Al-4V合金的4倍。理论计算结果表明,晶界TiB粒子的排列方式也显著影响钉扎效果。

关键词:钛合金;TiB;Zener钉扎;晶粒长大;激活能

0引言

多晶材料基体的晶粒尺寸对合金力学性能具有显著的影响,许多研究显示,细小的晶粒尺寸有助于改善钛合金的强度、塑性、断裂韧性和成形能力[1-3]。通常,工业实践中钛合金的细小晶粒组织受控于热机械处理工艺(包括锻造和热处理过程)。然而,钛合金中β相具有较高的扩散系数,细小的晶粒在单相区热处理或热加工之前保温时将发生快速长大,降低了钛合金的力学性能及成形能力。许多工作[4-6]尝试控制高温热循环时的β晶粒长大,其中利用第二相粒子控制多晶材料的晶粒尺寸是一个有效的方法。

1实验

实验材料中添加TiB2的质量分数为0.32%(质量分数)(后续称为Ti-6Al-4V-0.32TiB2合金),利用截线法测量得到合金晶粒尺寸为(347±103) μm。Ti-6Al-4V-0.32TiB2合金相变点测定在900~1 100 ℃范围内进行。利用线切割技术在铸锭中心部位切取若干个尺寸为Ø8 mm×8 mm的圆柱体,之后在电阻炉内每间隔10 ℃进行固溶淬火处理。经过标准的金相处理后检查金相组织以确定合金的相变点。通常,Ti-6Al-4V铸锭的晶粒尺寸可达1~2 mm,明显大于Ti-6Al-4V-0.32TiB2的晶粒尺寸。在研究组织稳定性时,两个晶粒尺寸不具有可比性。因此,本文将轧态Ti-6Al-4V合金板材在1 050 ℃保温5 min后空冷,合金在高温保温时发生了再结晶,消除了变形造成的畸变组织,获得具有等轴晶粒的退火态组织。经金相测试得到退火态Ti-6Al-4V合金的晶粒尺寸为(312±24) μm,两种合金的晶粒尺寸相近。铸态Ti-6Al-4V-0.32TiB2合金和退火态Ti-6Al-4V合金组织稳定性研究均在β相区进行,试样尺寸为Ø10 mm×10 mm,在预设温度分别保温一段时间后水淬,具体的热处理工艺如表1所示。将热处理后的试样从中间部位截断,随后进行标准的磨削和腐蚀处理。晶粒尺寸测试利用截线法按照标准ASTM E-112进行,观察部位为试样中心部位。

2结果与讨论

2.1Ti-6Al-4V-0.32TiB2合金的相变点

Ti-6Al-4V-0.32TiB2合金的典型淬火组织如图1所示。

表1 晶粒长大研究的实验参数

图1Ti-6Al-4V-0.32TiB2在995和1 005 ℃淬火组织

Fig 1 Microstructure of Ti-6Al-4V-0.32TiB2alloys after quenched at 995 and 1 005 ℃

由图1(a)可以看出,除晶界α及淬火马氏体外,还出现了若干个取向不一致的α集束,这是典型的两相区淬火组织。图1(b)合金组织由晶界α相和黑色针状的淬火马氏体构成,未发现初生α相,为典型的单相区淬火组织。一般把初生α相消失的最低温度作为合金的相变点,因此可以确定Ti-6Al-4V-0.32TiB2合金的β相变点为(1 000±5)℃。这一温度与Ti-6Al-4V合金的相变点一致,说明少量TiB2的加入没有对合金相变点产生显著的影响。

2.2晶粒生长过程中的显微组织

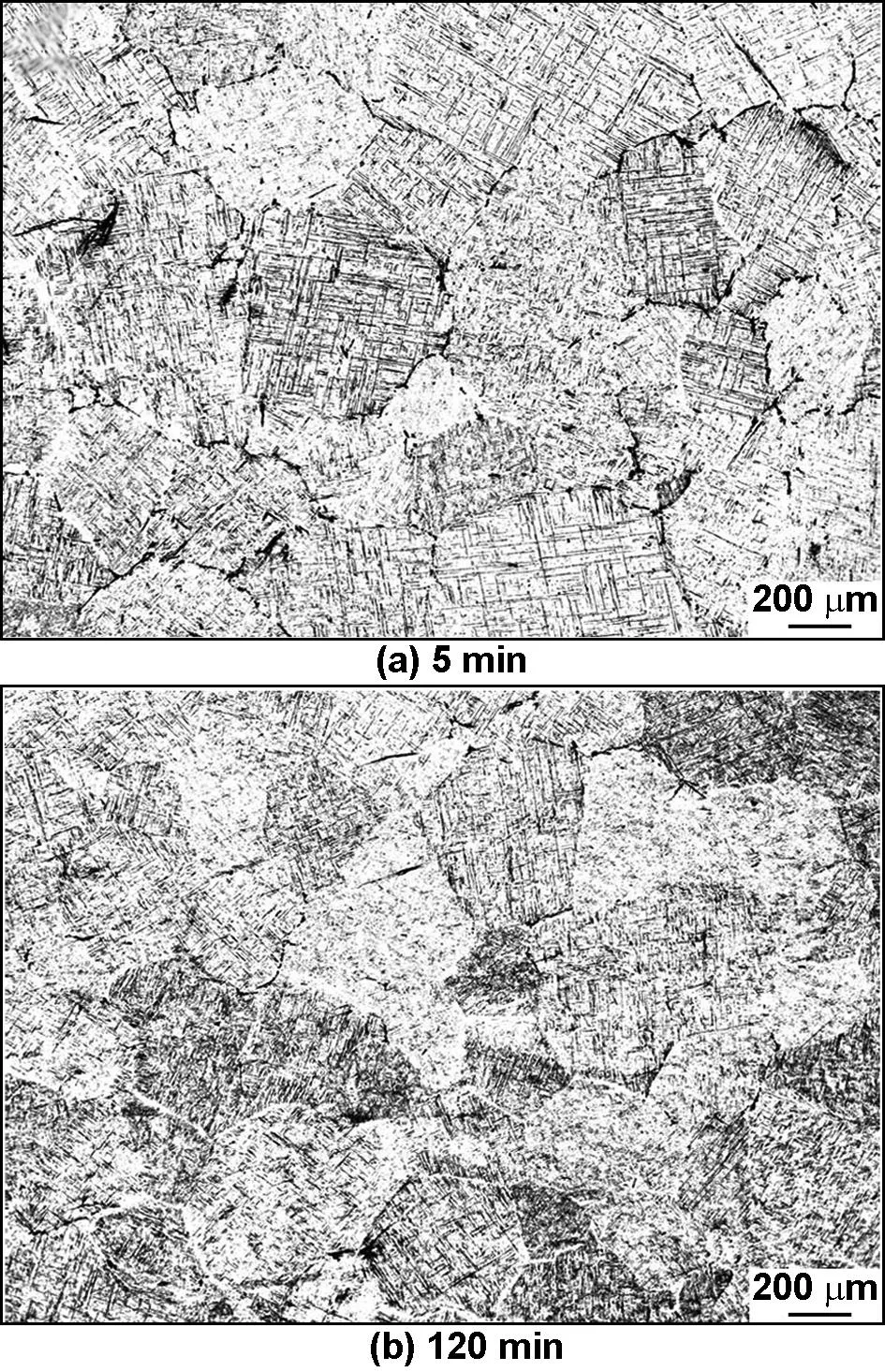

图2显示了Ti-6Al-4V合金在1 100 ℃保温不同时间后的淬火组织。如图2所示,晶粒尺寸随保温时间的延长而急剧长大,在保温120 min时晶粒尺寸达到了(1.9±0.3)mm。Ti-6Al-4V-0.32TiB2合金在1 100 ℃保温不同时间后的淬火组织如图3所示。从图3可以看出,晶粒尺寸随保温时间长大不明显,即使经过120 min的热暴露,晶粒尺寸仍然没有发生明显的长大,其值为(426±20)μm,相对于铸态合金晶粒尺寸仅长大了79 μm。固溶处理后TiB晶须的分布及形貌如图4所示,经过高温长时间保温后TiB仍然主要分布于晶界处。这些处于晶界的TiB显著限制了钛合金的高温晶粒长大。

图2 Ti-6Al-4V合金固溶+淬火后的显微组织

Fig 2 Microstructure of Ti-6Al-4V alloys solution treated at 1 100 ℃ for 5,30, 60 and 120 min followed by water quenching

图3 Ti-6Al-4V-0.32TiB2固溶+淬火后的显微组织

Fig 3 Microstructure of Ti-6Al-4V-0.32TiB2alloys solution treated at 1 100 ℃ for 5, 120 min followed by water quenching

图4 固溶+淬火处理后TiB的形貌

Fig 4 Morphology of TiB whisker solution treated at 1 100 ℃ for 5, 120 min followed by water quenching

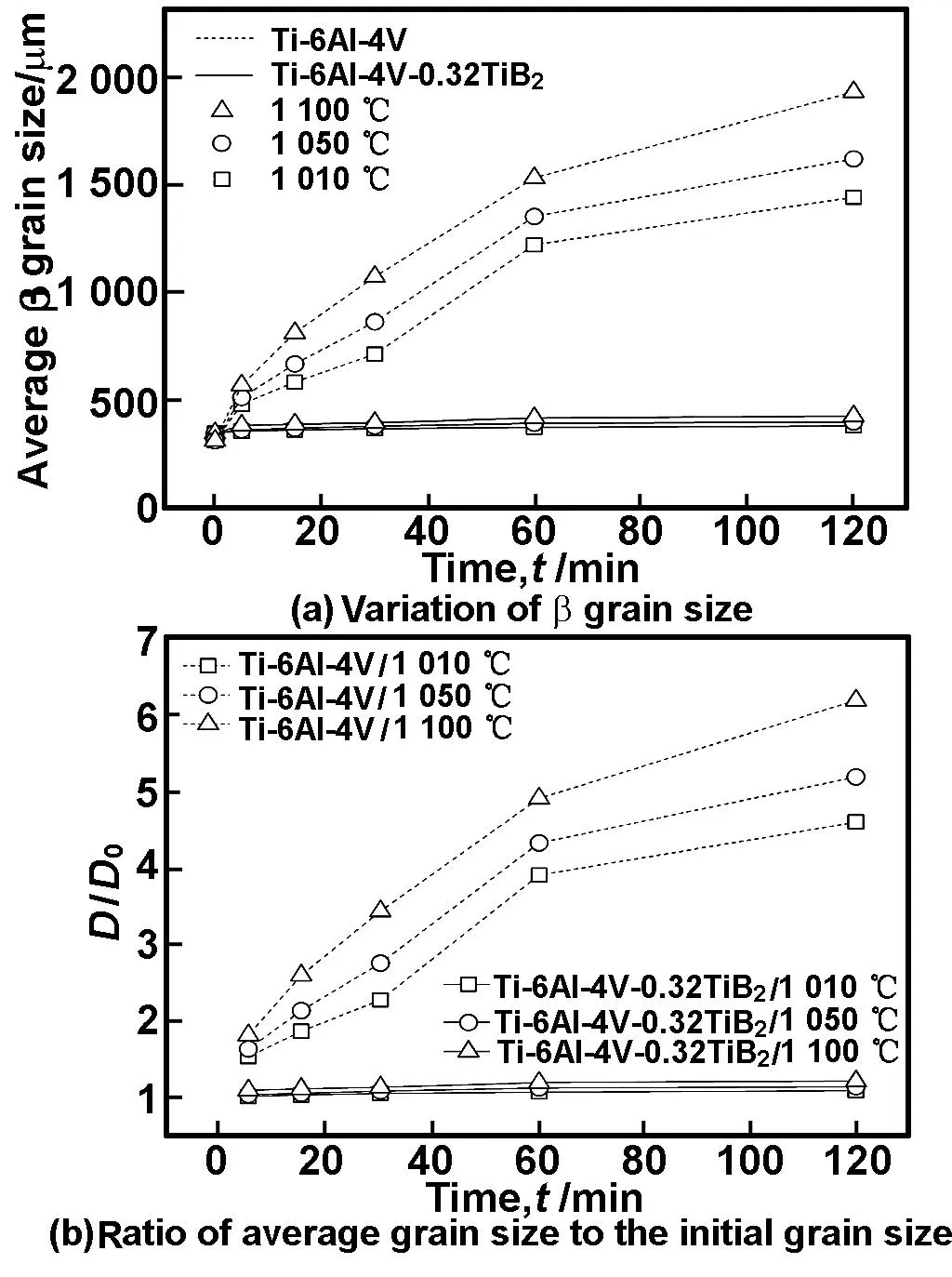

在不同温度固溶处理时晶粒尺寸随时间的变化如图5所示。从图5(a)可以看出,对于Ti-6Al-4V合金,在0~60 min时间内晶粒尺寸长大较快,在60~120 min时间内晶粒长大速度放缓。而Ti-6Al-4V-0.32TiB2合金在0~120 min内晶粒尺寸的长大速度均较小。这一实验结果也可从图5(b)反应出来,在高温(1 100 ℃)及长时间(120 min)保温时,Ti-6Al-4V合金的平均晶粒尺寸D与初始晶粒尺寸D0的比值达到了6.2,而Ti-6Al-4V-0.32TiB2合金的D/D0值仅仅为1.2。

图5 不同温度固溶处理时晶粒尺寸随时间的变化

Fig 5 Average grain size as a function of different soaking time at different temperatures

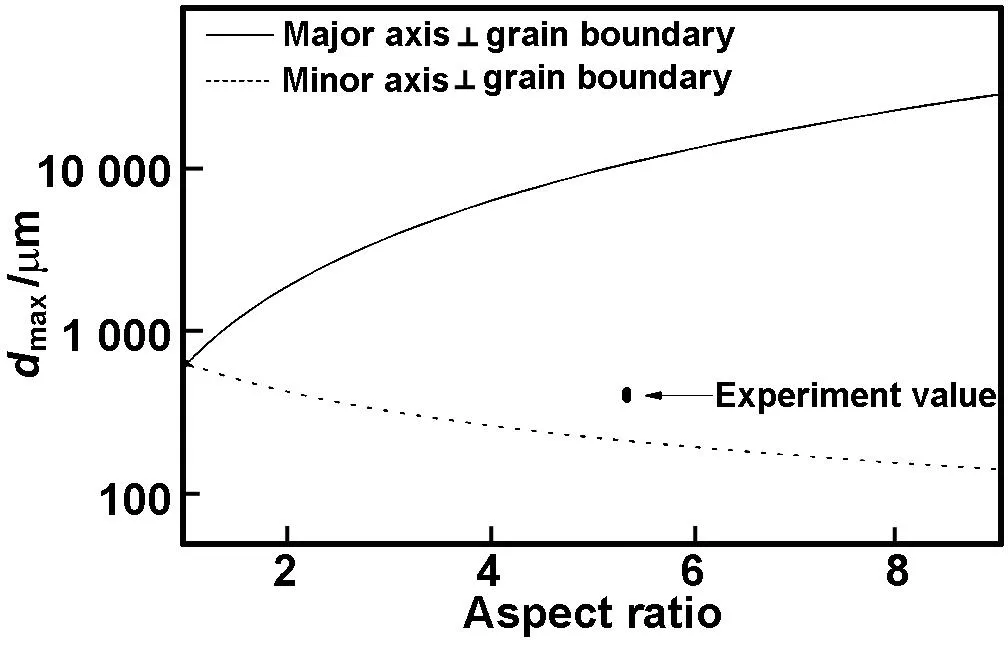

2.3极限晶粒尺寸

工业合金热处理期间晶粒长大的控制,极限晶粒尺寸是一个非常重要的指标。极限晶粒尺寸取决于高温固溶期间驱动力和阻力的综合效果,即取决于与晶界面积减小有关的自由能下降和第二相粒子的钉扎力。晶粒长大过程中驱动力P逐渐下降,当P与晶界阻力Z相等时,晶粒停止长大,晶粒尺寸达到极限值。依据第二相粒子形态的不同,求解极限晶粒尺寸的模型不同。TiB可近似等效为椭球体,其与晶界交互作用时可分两种情况求解极限晶粒尺寸dmax。

当TiB晶须的长轴垂直于晶界时,dmax可表达为[12]

(1)

式中,f为粒子的体积分数,ε为TiB长轴与短轴的比值。

当TiB晶须的长轴平行于晶界时,dmax可表达为[12]

(2)

Ti-6Al-4V-0.32TiB2合金中的TiB晶须的体积分数可利用下式求解

(3)

式中,FV为TiB晶须的体积分数,FM为TiB晶须的质量分数,ρM为基体合金的密度,ρR为TiB晶须的密度。

依据式(3),计算得到Ti-6Al-4V-0.32TiB2合金中TiB的体积分数大约为0.54%,即f≈0.0054。将f≈0.0054分别带入式(1)和(2)后,绘制dmax随TiB长径比ε的变化曲线如图6所示。

图6极限晶粒尺寸的计算值与实验值

Fig 6 Calculated and experimental values of limiting grain size

从图6可以看出,TiB的长轴平行于晶界以及长径比较大时,TiB对晶界具有更强的钉扎作用。利用金相照片测量得到Ti-6Al-4V-0.32TiB2合金中TiB长轴与短轴的比值为(5.33±4)μm。将1 100 ℃固溶120 min后晶粒尺寸的实验值也绘制在图6中,从图6可以看出,实验值更接近于式(2)所表达的理论模型。说明晶界TiB的排列方式更倾向于长轴与晶界平行(如图7所示),如此的排列方式显著限制了合金的晶粒长大。

2.4β晶粒长大动力学

2.4.1晶粒长大指数

铸态合金的β长大通常是正常晶粒长大过程,即晶粒连续且均匀长大,相邻晶粒尺寸差异较小。晶粒粗化过程取决于晶界的可动性和与晶界面积减少(自由能下降)有关的驱动力[13]。用于描述纯金属和固溶体合金正常晶粒长大与时间关系的Beck方程为[14]

D=ktn

(4)

式中,D为平均晶粒尺寸,n为晶粒长大指数,t为等温退火时间,k为速率常数。

由式(4)可得到

lnD=lnt+lnk

(5)

由式(5)可知,在每个固溶处理温度,lnD与lnt成线性关系,但是在实验中经常发现二者偏离了线性关系。实际上,式(4)是在假定初始晶粒尺寸为零的情况下得到的,因此其仅仅适用于在长时间退火时初始晶粒尺寸可以忽略的情况。式(4)更通用的形式可表达为[15]

(6)

式中,D0为初始的晶粒尺寸(在t=0时),k0为材料常量,Q为激活能,R为气体常数,T为开氏温度。

图7 晶界TiB的分布

利用式(6)计算得到Ti-6Al-4V和Ti-6Al-4V-0.32TiB2的晶粒长大指数n和速率常数k,分别列于表2中。

表2n和k随热处理温度的变化

Table 2nandkvalues for different treatment temperatures

AlloyTemperature/℃nk10100.4547.2×104Ti-6Al-4V10500.4421.3×10511000.4273.8×10510100.0379.9×1066Ti-6Al-4V-0.32TiB210500.0372×106811000.0366.12×1069

固溶体合金的n值波动范围为0.1~0.5[16],大部分合金n值低于0.5[17-18, 20]。由表2可知,在不同温度固溶处理时两种合金的晶粒长大指数n值波动较小。Ti-6Al-4V的n值处于0.427~0.454范围内,小于纯钛在β相区保温时的n值(n=0.5)。Ti-6Al-4V合金n值<0.5且在一定范围内变化,这与合金中含有质量分数为10%的溶质原子有关。晶界迁移过程中受到溶质原子的抑制,造成晶粒长大指数n值<0.5的因素主要归因于溶质拖曳效应[15,19]。添加少量TiB2后,Ti-6Al-4V-0.32TiB2合金的n值远远小于基体合金。这说明除了溶质拖曳效应外,还有其它更主要的因素对晶粒长大起限制作用。一般把强烈阻碍晶粒长大的因素归因于第二相粒子的钉扎作用。由图4可以看出,在β相变点以上高温固溶时,TiB保持高度的稳定,没有发生溶解和粗化。这些不溶解且处于晶界的TiB粒子阻碍了晶界的移动,从而显著降低了晶粒长大指数n值。

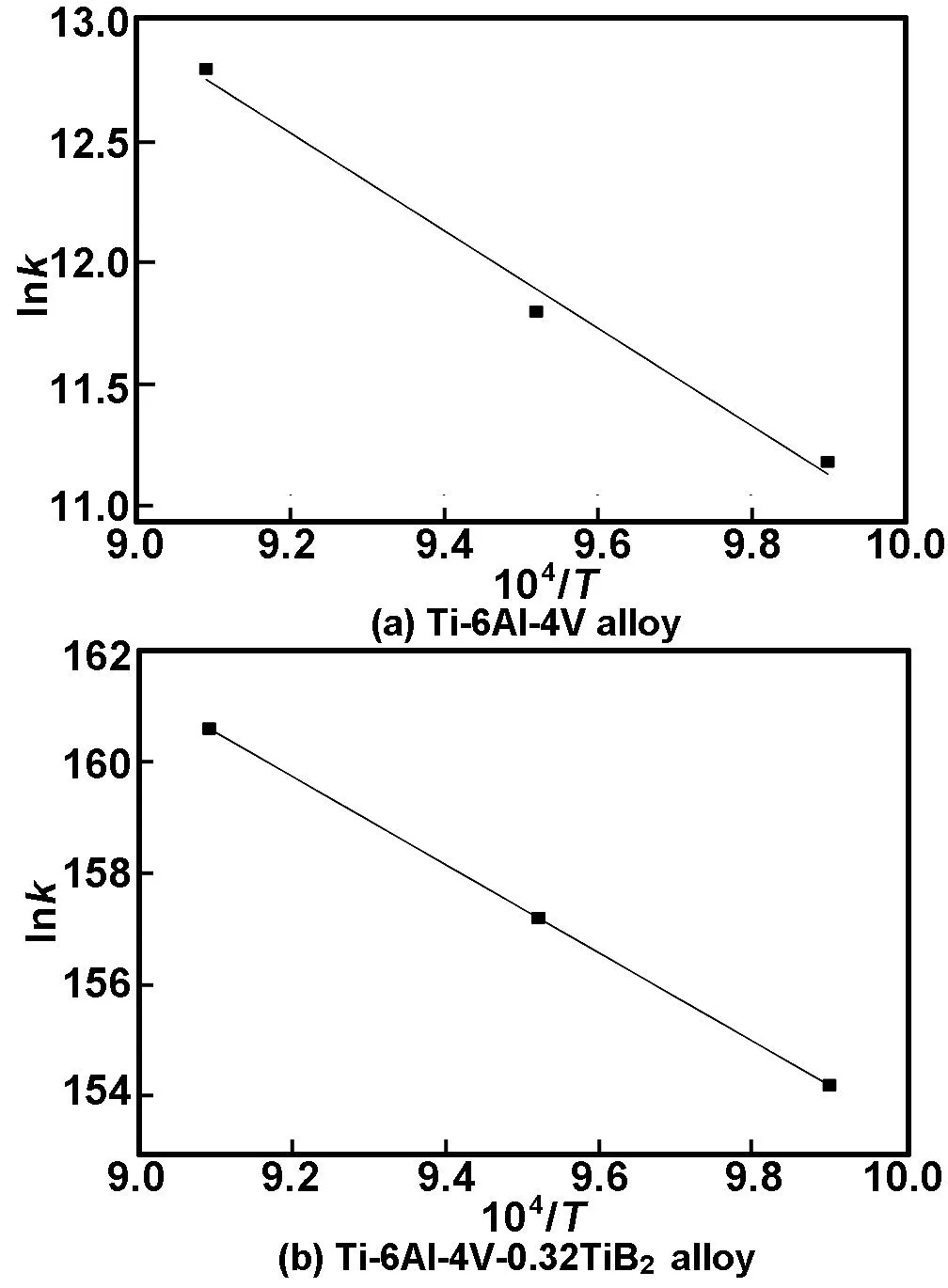

2.4.2晶粒长大激活能

晶粒长大激活能可利用速率常数k求得,式(6)中的速率常数k取对数后可得到如下方程

(7)

由式(7)可知,lnk与1/T成线性关系。依据表2的数据以及式(7),可绘制lnk与104/T之间的线性关系拟合线,如图8所示,从而获得Ti-6Al-4V与Ti-6Al-4V-0.32TiB2的激活能如表3所示。

图8 lnk随着104/T的变化曲线

AlloyActivationenergy/kJ·mol-1ReferenceTi-6Al-4V166.2ThisarticleTi-6Al-4V-0.32TiB2656.8ThisarticleBeta21S320[12]Beta21S-0.1B914[12]

Ti-6Al-4V合金的激活能为166.2 kJ/mol,小于高稳定β钛合金Beta21S的激活能320 kJ/mol[12],这主要归因于两种合金的溶质含量不同以及实验过程中固溶温度的差别。相对于Beta21S合金,Ti-6Al-4V合金的固溶处理温度较高且溶质含量更少,这促进了晶界原子的扩散过程,从而造成了两类合金激活能的差别。Ti-6Al-4V-0.32TiB2的激活能为656.8 kJ/mol,明显高于Ti-6Al-4V合金,激活能约增大了4倍。类似的实验结果在文献[12]中也被报道,Beta21S-0.1B合金的激活能大约是Beta21S合金的3倍(如表3所示)。

合金晶粒长大是热激活过程,TiB2的加入显著增加了Ti-6Al-4V合金晶粒长大激活能。此激活能与晶界移动速率之间的关系可表达为[21]

(8)

式中,M为晶界处原子的迁移率,Dgbo为指前因子,Q为激活能,R为气体常数,T为开氏温度。

由式(8)知,晶界处原子的迁移率与激活能成反比关系。因此相比于基体合金Ti-6Al-4V,具有高激活能的Ti-6Al-4V-0.32TiB2合金晶界处原子的迁移率低,晶粒长大速度更慢。

3结论

在高温固溶时,由于β相具有高扩散系数,Ti-6Al-4V合金的晶粒发生了显著的长大。少量TiB2加入Ti-6Al-4V合金中明显细化了铸锭的晶粒尺寸,TiB2与Ti反应生成的TiB主要分布在晶界处并限制了合金高温晶粒长大。理论分析表明,TiB长轴平行于晶界的排列方式对晶粒长大钉扎作用更明显。Ti-6Al-4V和Ti-6Al-4V-0.32TiB2合金的晶粒长大指数随固溶温度变化较小。与基体合金相比,Ti-6Al-4V-0.32TiB2合金的晶粒长大指数降低了一个数量级,而激活能显著增加,TiB降低了晶界迁移率,显著限制了高温固溶时的晶粒长大。

参考文献:

[1]Sergueeva A V, Stolyarov V V, Valiev R Z, et al. Advanced mechanical properties of pure titanium with ultrafine grained structure[J]. Scripta Mater, 2001, 45(7): 747-752.

[2]Bhattacharjee A, Varma V K, Kamat S V, et al. Influence of β grain size on tensile behavior and ductile fracture toughness of titanium alloy Ti-10V-2Fe-3Al[J]. Metall Mater Trans A, 2006, 37(5): 1423-1433.

[3]Srinivasan R, Miracle D, Tamirisakandala S. Direct rolling of as-cast Ti-6Al-4V modified with trace additions of boron[J]. Mater Sci Eng A, 2008, 487(1-2): 541-551.

[4]Kent D, Xiao W L, Wang G, et al. Thermal stability of an ultrafine grain β-Ti alloy[J]. Mater Sci Eng A, 2012, 556: 582-587.

[5]Vanherpe L, Moelans N, Blanpain B, et al. Pinning effect of spheroid second-phase particles on grain growth studied by three-dimensional phase-field simulations[J]. Comp Mater Sci, 2010, 49(2): 340-350.

[6]Payton E J, Wang G, Mills M J, et al. Effect of initial grain size on grain coarsening in the presence of an unstable population of pinning particles[J]. Acta Mater, 2013, 61(4): 1316-1326.

[7]Zhu J, Kamiya A, Yamada T, et al. Influence of boron addition on microstructure and mechanical properties of dental cast titanium alloys[J]. Mater Sci Eng A, 2003, 339(1-2): 53-62.

[8]Tamirisakandala S, Bhat R B, Tiley J S, et al. Grain refinement of cast titanium alloys via trace boron addition[J]. Scripta Mater, 2005, 53(12): 1421-1426.

[9]Huang L G, Kong F T, Chen Y Y, et al. Effects of trace TiB2on microstructure in cast titanium alloys[J]. Int J Cast Metal Res, 2012, 25(6): 358-363.

[10]Marray Jl L P, Spear Ke, Baker H. Binary alloy phase diagrams[M]. Ohia: Materials Park,1992: 285.

[11]Zener C. Theory of growth of spherical precipitates from solid solution[J]. J Appl Phys, 1949, 20(10): 950-953.

[12]Cherukuri B, Srinivasan R, Tamirisakandala S, et al. The influence of trace boron addition on grain growth kinetics of the beta phase in the beta titanium alloy Ti-15Mo-2.6Nb-3Al-0.2Si[J]. Scripta Mater, 2009, 60(7): 496-499.

[13]Williams J C, Froes F H, Yolton C F. Some observations on the structure of Ti-11.5 Mo-6 Zr-4.5 Sn (Beta Ⅲ) as affected by processing history[J]. Metall Trans A, 1980, 11(2): 356-358.

[14]Beck P A, Towers J Jr, Manly W D. Grain growth in 70-30 brass[J]. AIME Trans, 1948, 175: 162-168.

[15]Semiatin S L, Soper J C, Sukonnik I M. Short-time beta grain growth kinetics for a conventional titanium alloy[J]. Acta Mater, 1996, 44(5): 1979-1986.

[16]Margolin H, Levine E, Young M. The interface phase in alpha-beta titanium alloys[J]. Metall Trans A, 1977, 8(2): 373-377.

[17]Grewal G, Ikem S. Particle coarsening behavior of α-β titanium alloys[J]. Metall Trans A, 1990, 21(6): 1645-1654.

[18]Johnson C H, Richter S K, Hamilton C H, et al. Static grain growth in a microduplex Ti-6Al-4V alloy[J]. Acta Mater, 1998, 47(1): 23-29.

[19]Gil F X, Rodríguez D, Planell J A. Grain growth kinetics of pure titanium[J]. Scr Metall Mater, 1995, 33(8): 1361-1366.

[20]Li W, Xia K. Kinetics of the α grain growth in a binary Ti-44Al alloy and a ternary Ti-44Al-0.15Gd alloy[J]. Mater Sci Eng A, 2002, 329-331: 430-434.

[21]Lian J, Valiev R Z, Baudelet B. On the enhanced grain growth in ultrafine grained metals[J]. Acta Mater Mater, 1995, 43(11): 4165-4170.

The effect of trace TiB2on the grain growth kinetics of Ti-6Al-4V alloy in the β phase region

HUANG Liguo1,CHEN Yuyong2

(1. College of Materials Science and Engineering, Liaoning Technical University, Fuxin 123000, China;2.College of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001,China)

Abstract:The effect that trace TiB2 has on the grain growth behavior of two phase titanium alloy Ti-6Al-4V was studied. Higher temperature solid solution plus water quenching was conducted above the β transformation temperature, followed by the microstructure observation to confirm the grain size of the alloy. According to the experiment, TiB2 in titanium alloy transformed to TiB. TiB particles are mainly at the grain boundary and significantly restrain the grain growth of the alloy. Solid soluted for 120 min when it was higher than transformation temperature by 100 ℃, the grain size of Ti-6Al-4V-0.32TiB2 alloy only grows by 79 μm. The dynamic analysis shows that the grain growth exponent of Ti-6Al-4V-0.32TiB2 was in the range of 0.036-0.037, which was far smaller than that of Ti-6Al-4V alloy, while the activation energy of grain growth was four times Ti-6Al-4V alloy. The calculation shows that the way TiB particles distribute at the grain boundary also influences the pinning effect significantly.

Key words:titanium alloy; TiB; Zener pinning; grain growth; activation energy

DOI:10.3969/j.issn.1001-9731.2016.02.019

文献标识码:A

中图分类号:TG146.2

作者简介:黄立国(1979-),男,黑龙江绥化人,讲师,博士,从事钛合金强韧化研究。

基金项目:辽宁工程技术大学生产技术问题创新研究基金和博士科研启动基金资助项目(14-1122)

文章编号:1001-9731(2016)02-02094-06

收到初稿日期:2015-05-10 收到修改稿日期:2015-11-17 通讯作者:黄立国,E-mail: liguoh@126.com