无铅玻璃粘结相对铜导电浆料性能的影响*

蒙 青,屈银虎,成小乐,刘新峰,周宗团,崔航兵

(1. 西安工程大学 机电工程学院, 西安 710048; 2. 陕西省岐山县41号信箱,陕西 岐山 722400)

无铅玻璃粘结相对铜导电浆料性能的影响*

蒙青1,屈银虎1,成小乐1,刘新峰1,周宗团1,崔航兵2

(1. 西安工程大学 机电工程学院, 西安 710048; 2. 陕西省岐山县41号信箱,陕西 岐山 722400)

摘要:研究了无铅玻璃粘结相的熔点和含量对铜导电浆料性能的影响。采用四探针法测定铜膜的导电性,采用X射线衍射和显微组织分析对样品进行表征,并测定了铜膜的附着力。结果表明,低熔点无铅玻璃粉有利于防止铜粉高温氧化,且在较低烧结温度时,残余有机载体可以包覆铜粉,防止铜粉在低温烧结时氧化,制得的导电铜膜样品表面平整,微观组织致密,导电性好。当低熔点无铅玻璃粉含量为8%时,方阻为47.78 mΩ/□,附着力为10 N/cm2左右,符合行业要求。

关键词:玻璃粉;导电浆料;铜粉;附着力;导电性

0引言

厚膜电子浆料是制作电子元器件的关键功能材料,在电子行业的应用相当广泛。传统导电浆料主要是贵金属银浆料,但成本太高,而某些贱金属材料,在一些领域内具有比贵金属更为优良的性能。铜的体积电阻率与银相近,且没有银的迁移,而价格只是银的约1/21,试图以贱金属铜代替贵金属银从而降低导电浆料的成本,已引起相关研究人员的关注[1-3]。

铜导电浆料由导电相铜粉、粘结相玻璃粉和有机载体3部分组成。有机载体在浆料中润湿铜粉和玻璃粉颗粒,在烧结后分解、挥发[4],因此铜浆料成膜物质的主要成分是导电相铜粉与粘结相玻璃粉[5]。

铜粉作为导电功能相直接影响浆料的导电性能,由于铜粉表面极易形成氧化层,严重影响浆料导电性。李冰等[6]研究了贱金属导电相的改善工艺。郝晓光等[7-8]研究了有机载体对浆料流平性、印刷性的影响。甘卫平等[9]研究了含铅玻璃粉的软化温度对铜浆料烧结膜表面微观结构、厚膜附着力的影响。马国超等[10]研究并分析了自制无铅玻璃粉参数对铜浆料性能的影响。李冬梅[11-12]研究了PbO-B2O3系含铅玻璃粉导电铜浆的制备及性能研究。目前对于铜浆料所用玻璃粉的研究,大部分集中于含铅玻璃粉以及自制无铅玻璃粉对铜浆料各种性能的影响,随着环保意识的增强,含铅玻璃粉的应用已不适应对环境保护的要求,且随着生产越来越专业化,自制玻璃粉未必符合铜导电浆料的要求,本文采用低熔点无铅玻璃粉作为铜浆粘结相,研究低熔点无铅玻璃粉的熔点和含量对铜浆料的导电性、微观组织以及附着力的影响,同时低熔点无铅玻璃粉有利于防止铜粉高温氧化,且采取不同粒径的铜粉混合使用,有利于提高铜浆料烧结膜的致密性和导电性。

1实验

1.1实验材料

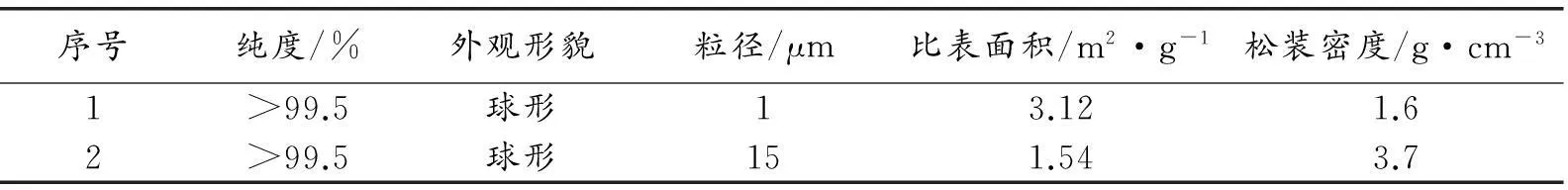

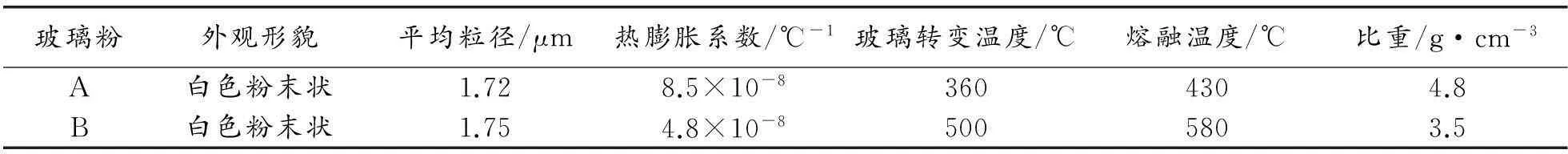

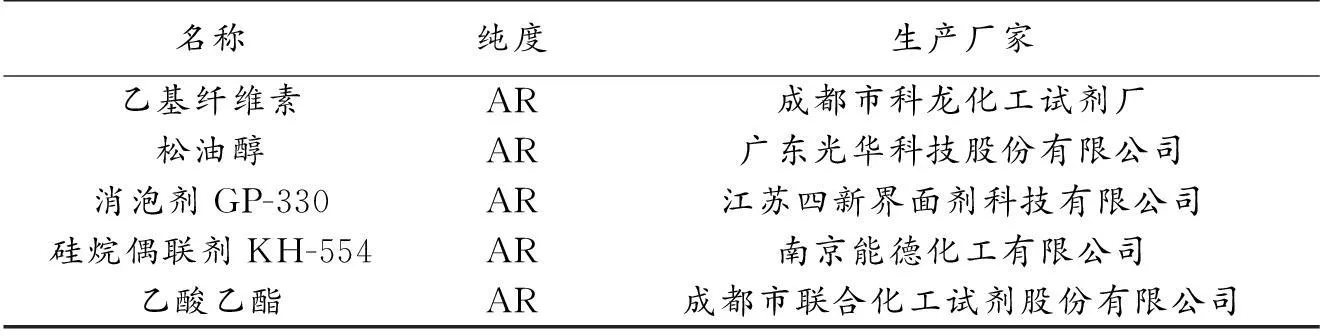

选用粒径为1和15 μm球形铜粉作为导电相,其性能见表1。玻璃粉选用熔点为430 ℃的玻璃粉A和580 ℃的玻璃粉B,其性能见表2;有机载体采用松油醇-乙基纤维素系列,同时加入添加剂,所用试剂及配方分别见表3和4。

表1 球状铜粉的性能指标

表2 无铅玻璃粉的性能指标

表3 有机载体所用试剂

表4 有机载体配方

1.2试样制备

1.2.1铜粉表面改性处理

酸洗:分别往15和1 μm铜粉中加入适量(铜粉体积的2倍左右)稀盐酸(质量分数为8%),用超声波使铜粉分散均匀,酸洗去除铜粉表面氧化物。

水洗:去离子水冲洗若干次。

包覆:待冲洗干净后,用乙醇对铜粉进行表面包覆。

烘干:经过乙醇包覆的铜粉放入自蔓延燃烧合成反应斧中,在氮气保护下,以10 ℃/min加热到100 ℃,并保温2 h烘干铜粉。

1.2.2有机载体配制

按表4量取各组分在烧杯中混合,置于60~70 ℃恒温水浴中搅拌至乙基纤维素完全溶解,冷却后得到淡黄色果冻状载体以备用。

1.2.3铜导电浆料制备

取烘干过的15和1 μm铜粉(4∶1),并在研钵中研磨,使铜粉呈不规则片状。将玻璃粉A、B分别与铜粉混合,配方见表5,并研磨搅拌均匀,再分别加入上述制得的有机载体中,进一步混合搅拌均匀即可。

表5铜电子浆料的配方,wt%

Table 5 Experimental formula of conductive copper pastes

试样玻璃粉/g玻璃粉A玻璃粉B混合铜粉/g有机载体/gA0.08-0.720.2B-0.080.720.2

1.2.4样品的制备及烧结

将铜浆料手工丝网印刷在陶瓷基板上,静置10 min。放入反应斧中,在氮气保护下,以10 ℃/min加热到100 ℃,保温10 min,以10 ℃/min加热到规定温度(玻璃粉A烧结温度为450 ℃,玻璃粉B烧结温度为600 ℃),保温20 min,随炉冷却,即可制得A、B试样。

图1为经丝网印刷并烧结后的铜膜样品,尺寸为2 cm×2 cm,厚度为0.08 mm。

图1 烧结铜膜

1.3性能测试

1.3.1方阻测试

采用苏州晶格电子有限公司的ST2253四探针测试仪测量方阻,测量3次求平均值。

1.3.2附着力测试

附着力具体测试方法如下[13]:取铜浆少量,通过手工丝网印刷在陶瓷基板上,尺寸为2 cm×2 cm;将该印刷膜自然流平10~15 min,在保护气氛下进行烧结;用低温烙铁将6~10 cm导线(镀锡铜引线,Ø0.65 mm)垂直焊在2 cm×2 cm的铜膜上,在导线上施加拉力直至将铜膜与基板拉开,此时的拉力除以铜膜的面积,即为铜膜的附着力,单位 N/cm2。

图2为铜膜的附着力实验原理图。

图2 附着力测试实验图

1.3.3形貌表征

采用X射线衍射(XRD)和显微组织分析对样品进行表征。

2结果与讨论

2.1玻璃粉烧结温度对铜浆料性能的影响

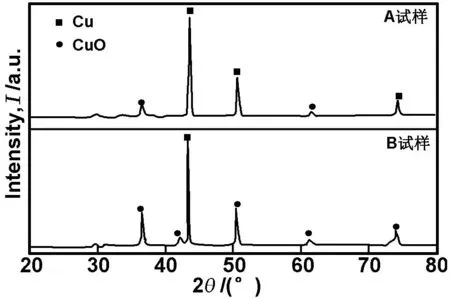

图3为A、B试样烧结后铜膜的XRD图谱。

图3烧结后铜浆料的XRD图谱

Fig 3 XRD of sintered copper pastes

对比发现,B试样中氧化物明显多于A试样。方阻测试表明,A试样方阻为47.78 mΩ/□,远小于B试样方阻132.5 mΩ/□。可能的原因是:一方面,由于松油醇-乙基纤维素系列载体的熔点、沸点均较低,随着烧结温度的升高,铜浆中的载体会越来越少,当烧结温度达到450 ℃时,仍有一定量的载体残留在铜浆中,这些载体包覆在铜颗粒表面,阻碍了铜粉的氧化。铜粉表面包覆的载体层很薄,不会影响量子隧道效应的发生。但当烧结温度达到500 ℃以后,铜浆中的有机物几乎分解完毕,更多的铜颗粒裸露出来,使得铜粉易于氧化;另一方面,达到软化温度时,玻璃液相带动铜粉颗粒相对滑动并充分接触,使烧结膜空洞率降低,致密度好。温度继续升高,玻璃液相大多处于陶瓷基板与浆料之间,只能带动部分铜粉相互移动接触,导致烧成铜膜中空洞较多,导电网络不完整,且铜粉在高温极易氧化而影响导电性。

试样A烧结温度低(450 ℃),仍有少量有机载体残留,有效防止了铜颗粒在烧结过程的氧化,而且玻璃液相充分带动铜粉颗粒相对滑动并充分接触,导电通路多;试样B烧结温度高(580 ℃),几乎没有有机载体包覆在铜颗粒表面,更易被氧化,降低了其导电性。综上分析,在制备铜浆时应选用玻璃粉A,有利于提高铜浆料的导电性。所以,本文实验选用熔点为430 ℃的玻璃粉A。

2.2玻璃粉含量对铜浆料性能的影响

玻璃粉A含量对铜浆料性能影响的实验配方见表6。

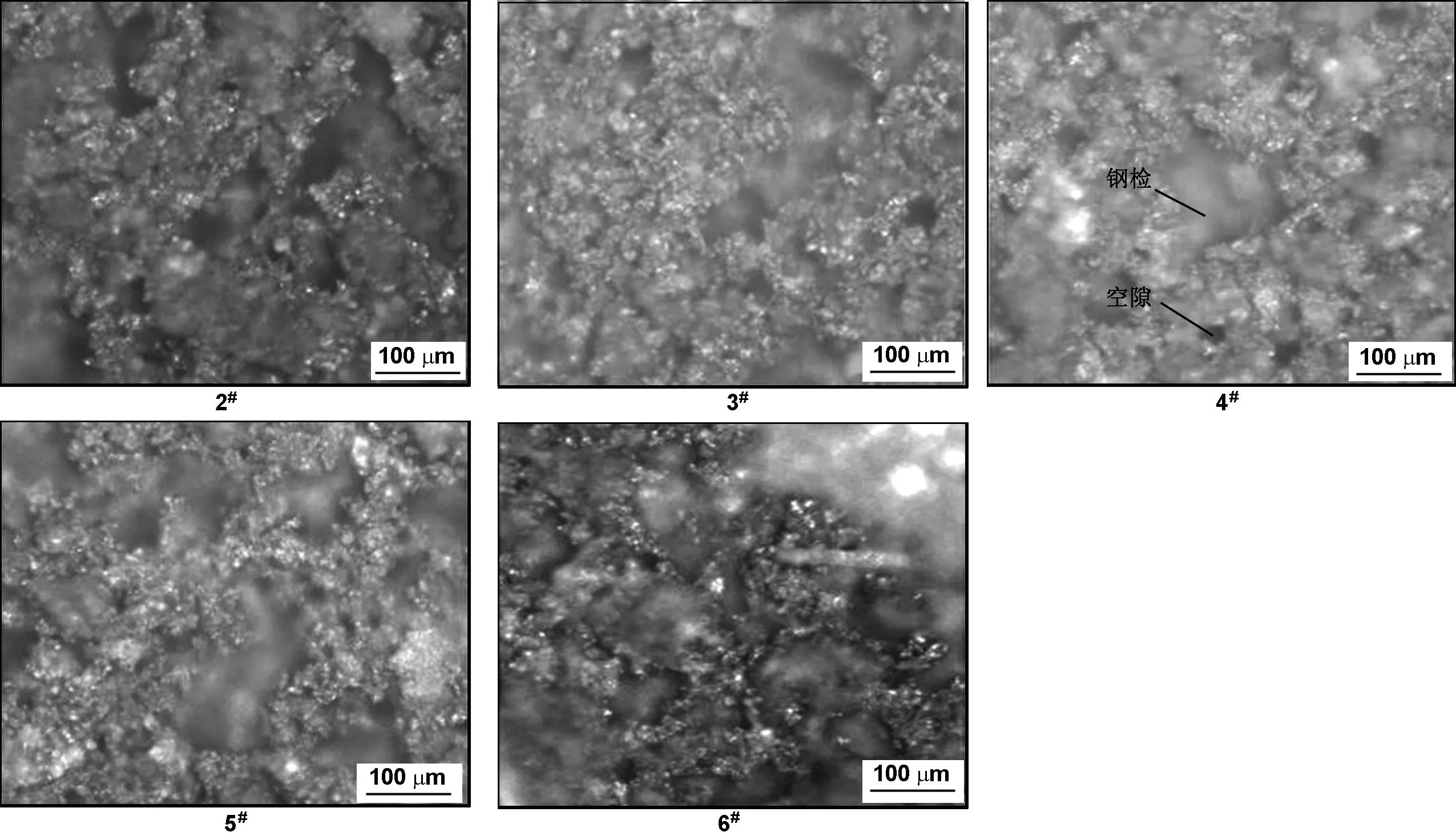

2.2.1铜膜微观组织分析

由于1与7#样品的导电性很差,故未做微观组织分析。图4,5为表6中2~6#样品的显微组织。从图4和5可见,随玻璃粉含量的增加,2~4#样品表面平整度增加,空隙逐渐减少,铜膜表面的致密度增加;随玻璃粉含量的进一步增加,5和6#样品空隙逐渐增多,表面平整度降低,铜膜表面出现玻璃粉堆积现象。

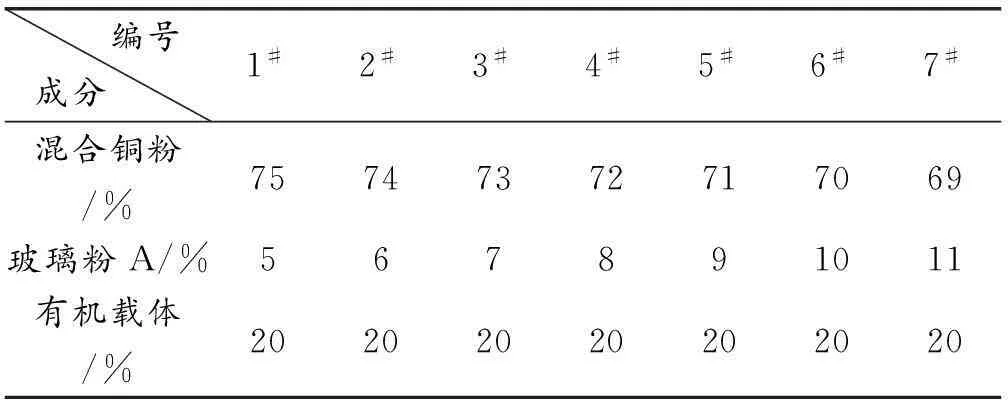

表6铜浆料配方(质量分数,%)

Table 6 Experimental formula of conductive copper pastes (wt%)

编号成分 1#2#3#4#5#6#7#混合铜粉/%75747372717069玻璃粉A/%567891011有机载体/%20202020202020

图4 烧结后铜膜金相显微组织(×200)

图5 烧结后铜膜SEM照片(×3 000)

图中灰白色部分为玻璃粉包覆的导电相铜粉,在研磨之后,铜粉从球形变为不规则片状,由于表面包覆1层玻璃粉,其形貌棱角不是很明显,并且小颗粒铜粉填充在大颗粒铜粉的空隙中,使得铜粉之间接触的更好,导电通路也增多了,黑色部分为有机载体挥发之后玻璃粉未能填充的空隙,空隙越少,导电通路越多,导电性越好。

2.2.2铜膜导电性分析

图6为玻璃粉含量对铜膜导电性的影响。

图6 玻璃粉含量对铜浆料导电性影响

Fig 6 Effect of glass powder on the conductivity of copper pastes

由图6可见,随玻璃粉含量的增加,方阻呈先减小后增大的趋势。当玻璃粉A含量为8%时,铜膜方阻为47.78 mΩ/□,铜膜微观组织致密,导电性能最好。由于铜膜厚度为0.08 mm,换算的其铜膜的电阻率为3.822 mΩ·mm,与李冬梅等[14]所研究的太阳能电池用含铅导电铜浆相比,导电性有大幅提升,且本文所用均为无铅玻璃粉。

导电浆料在烧结前,铜粉之间尚未接触形成导电通路,浆料导电性很差。经烧结,不同粒度的铜粉在玻璃液相的毛细作用下形成了良好的接触,从而形成导电通路,并且小颗粒铜粉充分填充了大颗粒铜粉之间的空隙,使得铜膜更加致密。玻璃粉熔化时,其周围的铜颗粒产生相对滑动,随着液相的流动,铜颗粒形成密排结构,致密度明显提高,表面也比较平整、光滑。当玻璃粉含量较少时,玻璃液相不能提供足够的驱动力使铜粉形成致密的网络结构。在一定范围内,随着玻璃粉含量的增加,玻璃液相对铜粉的浸润能力也不断增强,使铜膜表面空隙不断减少,组织致密性、均匀性提高,表面平整度随之提高,导电通路也相应大幅增多,使方阻降低。

随玻璃粉含量的进一步增加,铜膜的方阻出现上升趋势。可能的原因是:随玻璃粉含量的增加,铜膜中铜粉百分比减少,致使铜粉接触点减少,使得铜膜方阻增加;过量的玻璃粉经过烧结后堆积在铜膜表面,阻碍了铜颗粒之间的接触,也导致铜膜方阻上升。从图6可见,当玻璃粉含量为8%时,铜膜表面形貌及导电性最好。

2.2.3铜膜附着力分析

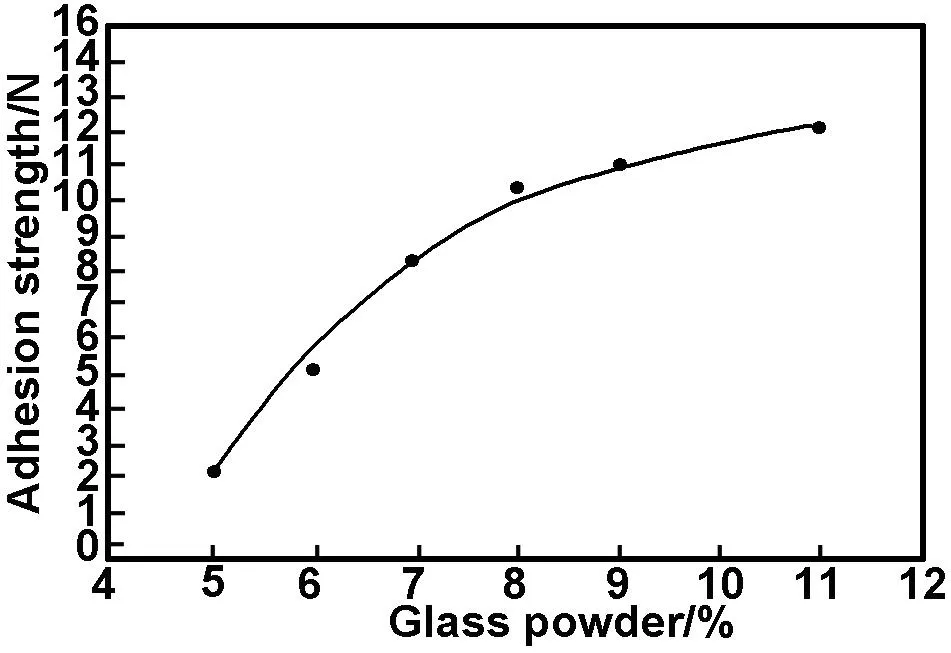

由图7可见,铜膜与基板的附着力随玻璃粉含量的增加而增加。当玻璃粉含量为8%,其附着力在10 N/cm2左右,足以满足铜膜的使用要求。

在烧结时,铜颗粒在玻璃液相的浸润和毛细作用下,通过连接、拉紧、固定铜颗粒,经冷却凝固而获得附着力,使整个铜膜与基板粘结在一起,玻璃粉含量越多,其连接、拉紧、固定铜颗粒的作用越强,因而附着力越大。玻璃粉含量为8%时,其附着力在10 N/cm2左右,比杨杰[15]所研究的铜薄膜与Al2O3陶瓷界面的结合力大,符合行业要求。结合铜膜导电性实验,选取玻璃粉含量为8%。

图7 玻璃粉含量对铜膜附着力的影响

Fig 7 Effect of glass powder on the adhesion of copper film

3结论

通过对铜浆料烧结后铜膜导电性和附着力的综合分析,得出:

(1)选择低熔点无铅玻璃粉,其烧结温度较低,残留一定量有机载体包覆在铜粉表面,有利于防止铜粉的高温氧化,提高了铜膜导电性。

(2)低熔点无铅玻璃粉含量为8%时,玻璃液相可带动铜颗粒相对滑动并充分接触,使铜颗粒接触点增多,铜膜微观组织致密,导电性能良好且印刷性好,其方阻为47.78 mΩ/□,附着力为10 N/cm2左右。

(3)选用合适的、不同粒径的铜粉混合制备的导电浆料,小颗粒铜粉能够充分地填充大颗粒铜粉之间的空隙,从而使得铜膜更加致密,导电性更好。

参考文献:

[1]Lu Guangguang,Xuan Tianpeng.Development tendency and research progress of the electronic paste[J].Metallic Functional Materials,2008, 15(1): 48-52.

陆广广,宣天鹏.电子浆料的研究进展与发展趋势[J].金属功能材料,2008,15(1):48-52.

[2]Zhang Yaping,Yang Yunxia. Effect of glass frit wetting property on the performances of silicon solar cells[J].Journal of Chinese Ceramic Society,2008, 36(7): 1023-1025.

张亚萍,杨云霞.玻璃粉的润湿性对硅太阳电池性能的影响[J].硅酸盐学报,2008,36(7):1023-1025.

[3]Xu Jun,Zeng Xingrong.New development in the study of conducting coatings and a new way to prepare conducting coatings[J].Synthetic Material Aging and Application, 2003, 32(4): 40-45.

许均,曾幸荣.导电涂料开发现状及新方法探讨[J].合成材料老化与应用,2003,32(4):40-45.

[4]Zhang Feijin,Zhu Xiaoyun.Research progress and development tendency of organic carrier for electronic paste[J].Journal of Materials, 2013, 27(2): 81-85.

张飞进,朱晓云.导体浆料用有机载体的研究现状及发展趋势[J].材料导报, 2013, 27(2): 81-85.

[5]Gan Weiping,Yue Yingxia.Preparation of lead-free conductive silver paste and its sintering technology[J].Coatings Industry,2014, 44(5):31-42.

甘卫平,岳映霞.无铅导电铜浆的制备及其烧结工艺的研究[J].涂料工业,2014, 44(5):31-42.

[6]Li Bing,Wang Junbo. Research progress in improving processing of base metal electric conduction phase in electronic paste[J].Journal A of Materials, 2013, 27(11): 36-39.

李冰,王俊勃.电子浆料中的贱金属导电相的改善工艺研究进展[J].材料导报A,2013,27(11):36-39.

[7]Schoch K F. Conductive adhesives for electronics packaging [J]. Electr Insul Mag, 2003, 19(2):46-46.

[8]Hao Xiaoguang,Bai Xiaohua,Zhou Shiping. Effect of organic vehicle on leveling of thick film electronic paste [J].Chinese Journal of Spectroscopy Laboratory, 2012,29(3):1746-1748.

郝晓光,白晓华,周世平.有机载体对厚膜电子浆料流平性的影响[J].光谱实验室,2012,29(3):1746-1748.

[9]Gan Weiping,Luo Lin.Influence of softening temperature of glass powder on crystalline silicon solar cell performance[J].Journal of Materials,2013,27(11):12-15.

甘卫平,罗林.玻璃粉软化温度对晶硅太阳能电池性能的影响[J].材料导报,2013,27(11):12-15.

[10]Peng Shu.Preparation and stability study of copper based electrical conductive paste[J].Jiangxi Science,2009,27(6): 820-836.

彭舒.铜系电子浆料的制备及其稳定性研究[J].江西科学,2009,27(6):820-836.

[11]Ma Guochao,Zhu Xiaoyun.Effect of glass systems on the properties of copper paste[J]. Chinese Journal of Sensors and Actuators, 2014,27(8): 1014-1016.

马国超,朱晓云.玻璃体系对铜浆性能的影响[J].传感技术学报,2014,27(8):1014-1016.

[12]Li Dongmei,Long Jianping.Study on the preparation and properties of PbO-B2O3leaded electrical conductive copper paste[J].Journal of Materials,2014, 28(4): 32-35.

李冬梅,龙剑平.PbO-B2O3系含铅导电铜浆的制备及性能研究[J].材料导报,2014,28(4):32-35.

[13]Xu Jun.Coating adheesion test method comparison and discussion of influence factors[J].Technology and Experience Communion, 2012, 15(10): 18-20.

许君.涂层附着力测试方法比较及影响因素探讨[J].技术与经验交流,2012,15(10):18-20.

[14]Li Dongmei.Preparation and application of leaded conductive copper paste used in solar cells[D].Chengdu:Chengdu University of Technology,2014.

李冬梅.太阳能电池用含铅导电铜浆的制备及应用[D]成都:成都理工大学,2014.

[15]Yang Jie,Wang Chen.Enhancement of copper film on Al2O3with an ion beam assisted deposited intermediate metal layer[J].Vacuum Science and Technology,1993,13(5):352-355.

杨杰,王晨.铜薄膜与Al2O3陶瓷界面结合力的IBAD过渡层增强[J].真空科学与技术,1993,13(5):352-355.

The effects of the lead-free glass powders on performances of copper electronic paste

MENG Qing1,QU Yinhu1,CHENG Xiaole1,LIU Xinfeng1,ZHOU Zongtuan1,CUI Hangbing2

(1.School of Electromechanical Engineering, Xi’an Polytechnic University,Xi’an 710048,China;2.Mailbox 41 of Qishan County,Qishan 722400,China)

Abstract:The effects of melting temperature and the contents of lead-free glass powders on the performances of the copper electronic paste was researched.The conductivity of the copper films of electronic paste is tested by four point probe method.The copper films is characterized by X-ray diffraction and metallographic microstructure analysis.And the adhesion between copper films and substrate is tested.The results shows that: lead-free glass powders with low melting point is beneficial to prevent the copper powders from being oxidized in the high temperature. Copper powders would be coated by residual organic carrier to antioxidize in the lower sintering temperature,so the copper films have density surface and good electrical conductivity. When content of lead-free glass powders is 8%,sheet resistance of copper films is 43.9 mΩ/□ and the adhesion between copper films and substrate is more than 10 N/cm2.

Key words:glass powders; electronic paste; copper powders; adhesion; electrical conductivity

DOI:10.3969/j.issn.1001-9731.2016.02.026

文献标识码:A

中图分类号:TM504

作者简介:蒙青 (1988-),女,陕西咸阳人,在读硕士,师承屈银虎教授,从事导电浆料的制备与性能研究。

基金项目:陕西省科学技术研究发展计划资助项目(2013K09-33)

文章编号:1001-9731(2016)02-02130-05

收到初稿日期:2015-03-30 收到修改稿日期:2015-07-25 通讯作者:屈银虎,E-mail:quyinhu@sina.com