高能球磨制备高矫顽力各向异性Sm2Fe17N3磁粉

李伟,郭家瑞,左思源,王亚娜,黄光伟,郑立允

高能球磨制备高矫顽力各向异性Sm2Fe17N3磁粉

李伟1, 2,郭家瑞1, 2,左思源1, 2,王亚娜1, 2,黄光伟1, 2,郑立允1, 2

(1. 河北工程大学 材料科学与工程学院,邯郸 056038;2. 河北省稀土永磁材料与应用工程研究中心,邯郸 056038)

为了获得高矫顽力的Sm2Fe17N3磁粉,对平均粒径为2.5 μm的商用Sm2Fe17N3磁粉进行0~60 min高能球磨,研究球磨时间对Sm2Fe17N3磁粉结构与磁性能的影响。结果表明,随球磨时间延长,Sm2Fe17N3粉体的矫顽力先增大后减小,球磨时间为12 min时,Sm2Fe17N3相晶粒尺寸从原始粉末的40.8 nm减小至31.8 nm,粉体具有最高矫顽力,为875.6 kA/m,且磁粉仍保持磁各向异性。球磨时间为30 min时,虽然晶粒尺寸进一步减小,但Sm2Fe17N3分解生成SmN和α-Fe等软磁相,导致磁粉的矫顽力降低,球磨时间为60 min的磁粉矫顽力仅为477.6 kA/m。本研究制备的Sm2Fe17N3粉体可作为高性能Sm2Fe17N3黏结磁体的优质原料粉末。

Sm2Fe17N3粉体;高能球磨;矫顽力;磁性能;各向异性

稀土永磁材料广泛用于信息存储设备和能量转化设备,在各种绿色能源技术中起着关键性作用[1−2]。随着电子设备的小型化和混合动力汽车、纯电动汽车的迅速发展,对稀土永磁材料的工作温度和磁性能提出了更高的要求[2]。SmFeN具有较高的饱和磁化强度(1.54 T)、较高的居里温度(749 K)和各向异性场(21~26T)[3−4],有望成为高性能稀土永磁材料。并且SmFeN磁体在不掺杂重稀土元素的情况下,在高温环境中具有良好的磁性能,因此SmFeN磁体可作为(Nd,Dy)-Fe-B的替代磁体,有效降低重稀土元素的用量和缓解稀土危机,因而得到广泛研究[5]。目前,对于SmFeN磁体的研究,一方面是研究块体SmFeN磁体,主要通过有机黏结剂制备成黏结磁体,近年来烧结SmFeN磁体也得到广泛研究[6−7]。另一方面是针对SmFeN粉体制备的研究。制备高性能Sm2Fe17N3粉体是获得高性能黏结磁体,以及高性能烧结、热变形Sm2Fe17N3磁体的关键。SmFeN粉体的制备方法有熔体快淬法、机械合金化法、粉末冶金法、氢化歧化法和还原扩散法等[8−13]。通过高能球磨实现机械合金化,可获得其它常规制造方法难以获得的材料微观组织与结构,如制备纳米尺寸的超细粉体、非晶态结构与无定形金属玻璃或无序和过饱和固溶体[14−16],使材料具有优异的物理化学性能。目前商业磁粉的尺寸较粗大,通过高能球磨工艺对其晶粒尺寸进行细化,可进一步提高粉体的矫顽力。高能球磨技术已广泛用于稀土永磁材料的制备。FANG等[17]研究了球磨工艺对SmCo纳米磁体矫顽力的影响,AN[18]和MA[19]分别采用表面活性剂辅助的高能球磨工艺制备出高各向异性的Nd2Fe14B亚微米/纳米片和耐腐蚀的各向异性Sm2Fe17N3磁体。YUE[20]研究了纳米尺寸Sm2Fe17N3磁体的矫顽力机制。上述研究由于添加了有机表面活性剂,难以避免地使Sm2Fe17N3粉体的磁性能恶化。本文作者在不添加任何辅助剂的条件下,对粒度较粗的商业Sm2Fe17N3磁粉进行高能球磨,研究球磨时间对Sm2Fe17N3粉体微观结构与磁性能的影响,以期获得高性能各向异性Sm2Fe17N3磁粉,为制备高性能的Sm2Fe17N3黏结磁体和烧结磁体提供优质的原料粉末。

1 实验

1.1 高能球磨

所用Sm2Fe17N3磁粉为有研稀土新材料股份有限公司生产的商用Sm2Fe17N3粉末,平均粒径为2.5 μm。在氩气保护的手套箱中将Sm2Fe17N3磁粉装入不锈钢球磨罐中,用SPEX-8000高能球磨机进行球磨,球磨时间为0~60 min,转速为1 725 r/min,磨球材质为不锈钢,直径为9 mm,球料质量比为20:1。

1.2 组织与性能表征

在手套箱中将球磨后的Sm2Fe17N3磁粉在最大压力为30 t的内置压机下冷压成形,成形压力为3 t,得到直径为6 mm、厚度为2 mm的圆片。用JJ.224分析天平称量圆片样品的质量,采用VSM-300振动样品磁强计在最大磁场强度为1 592 kA/m下测定圆片的磁性能。用北京捷欧路科贸有限公司的JEOL JSM7001型扫描电镜观察球磨粉体的微观形貌,并用Nanomeasure软件对SEM图像进行粒度分布统计。用X’Pert PRO (panalytical)型X射线衍射仪(Cu Kα)对Sm2Fe17N3圆片进行物相分析,并通过Peakfit软件对41°~43°范围内的衍射峰进行分峰拟合,进一步分析Sm2Fe17N3粉体的晶体学特征。

将Sm2Fe17N3粉末与石蜡按质量比4:1的比例混合,然后加热液化,在由NdFeB磁体提供的磁场中进行磁场取向,然后通过VSM-300振动样品磁强计在最大磁场强度为1 592 kA/m的磁场中测定平行于(//)磁场方向和垂直于(⊥)磁场方向的磁性能。

2 结果与讨论

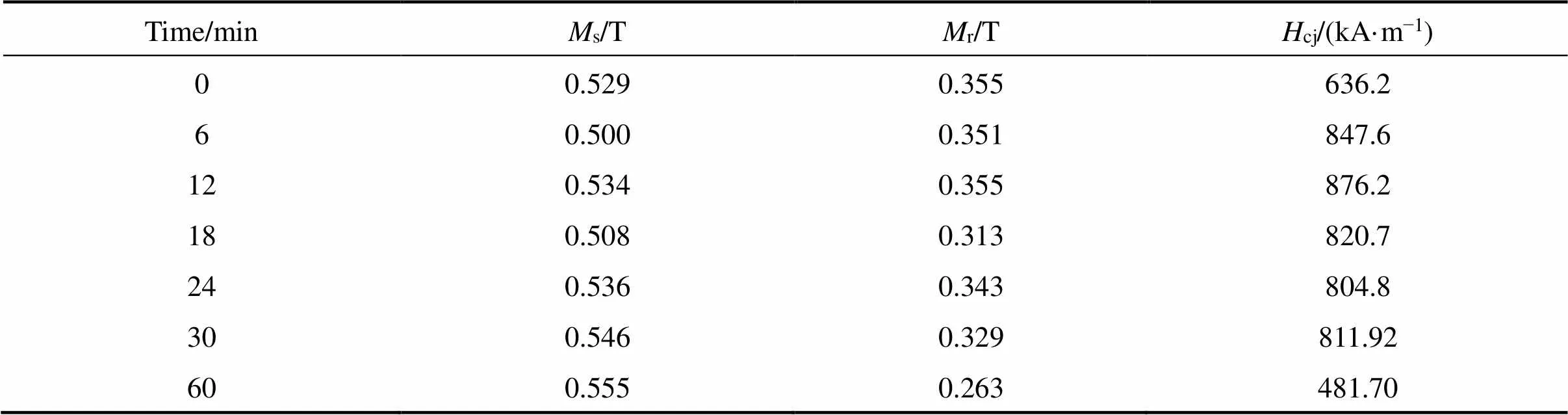

图1所示为不同球磨时间下的Sm2Fe17N3粉体退磁曲线,表1所列为磁粉的磁性能。从图1和表1可知,随高能球磨时间延长,Sm2Fe17N3磁粉的矫顽力先升高后降低。球磨12 min的Sm2Fe17N3粉体矫顽力达到峰值,为875.6 kA/m,而饱和磁化强度没有明显下降,剩磁略微减小;之后,进一步延长球磨时间,对Sm2Fe17N3粉体的磁性能产生不利影响,矫顽力降低,剩磁开始明显下降,当球磨时间为60 min时,矫顽力下降至77.6 kA/m,明显低于原始Sm2Fe17N3粉的矫顽力,此时球磨粉体的退磁曲线呈现明显的脱耦现象。Sm2Fe17N3磁粉的磁性能与粉末粒度和物相组成有关。

图1 不同球磨时间的Sm2Fe17N3球磨粉体的退磁曲线

表1 球磨时间对Sm2Fe17N3粉体磁性能的影响

图2所示为不同球磨时间的Sm2Fe17N3磁粉SEM图与磁粉颗粒尺寸分布。由图可知,Sm2Fe17N3原料粉末为类球形,棱角较清晰,粒径较粗,平均粒径为1.63 μm,粒径在0.26~3.70 μm内,大颗粒所占比例较大。同时粉末多是由许多小颗粒团聚而成,用这种结构很难制备出高致密度的Sm2Fe17N3磁体。随球磨时间延长,部分Sm2Fe17N3颗粒的棱角逐渐变得不明显,平均粒径与粒径分布范围逐渐减小,同时小颗粒团聚的现象减少。球磨30 min后粉末平均粒径减小至0.71 μm,颗粒尺寸分布在0.27~1.49 μm范围内,同时小颗粒明显增多,粒度均匀性优于原始粉末和球磨12 min的粉末。这表明通过高能球磨能有效减小Sm2Fe17N3粉末的粒度,并提高粒度均匀性,同时抑制Sm2Fe17N3粉末团聚。

图2 不同球磨时间下的Sm2Fe17N3粉体的SEM图像和颗粒尺寸分布

(a), (b) 0 min; (c), (d) 12 min; (e), (f) 30 min

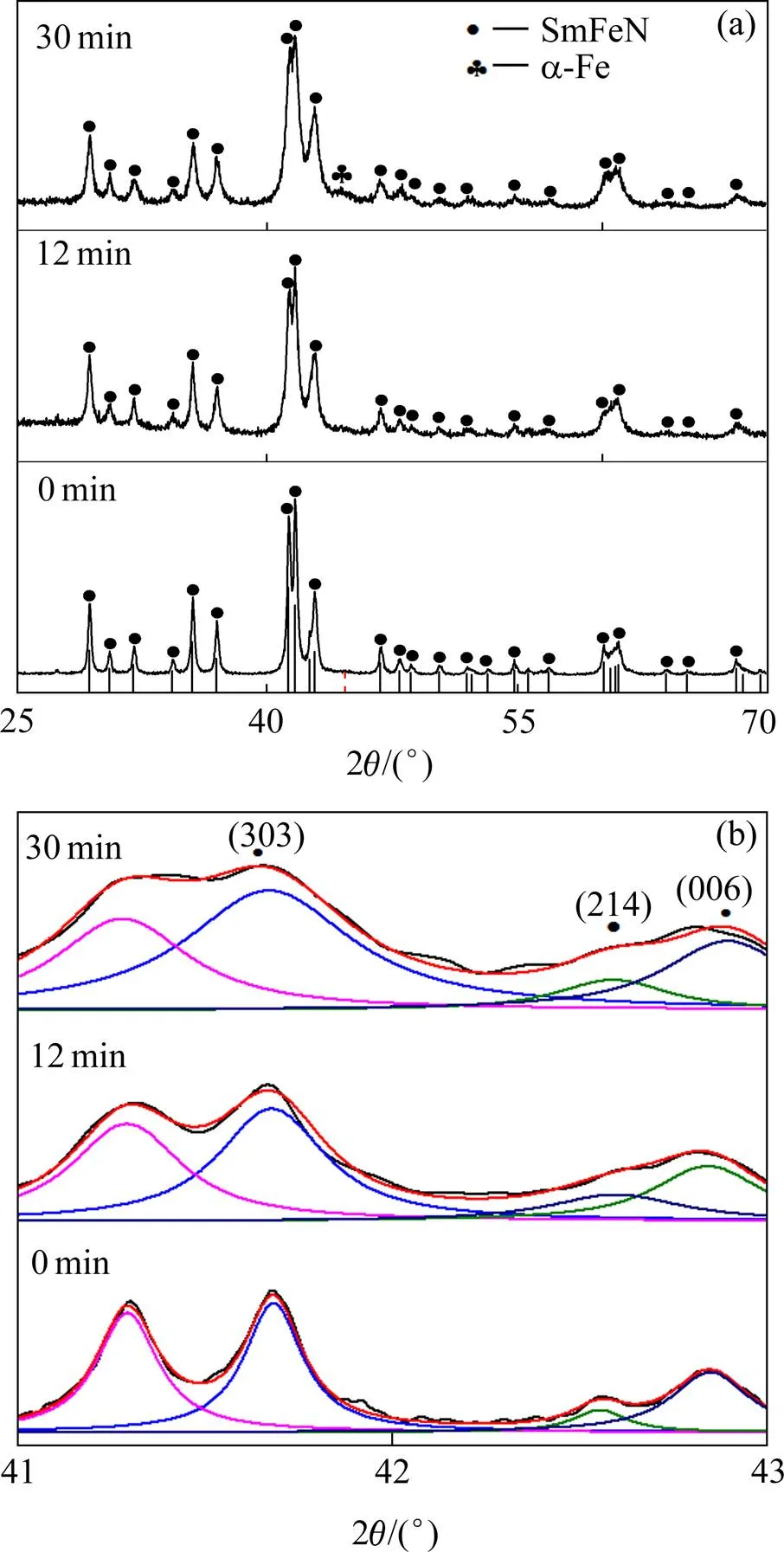

图3所示为原始Sm2Fe17N3磁粉及其经过12 min与30 min后的XRD谱和特征衍射峰的分峰拟合图。由于SmN的衍射峰被Sm2Fe17N3的衍射峰所掩盖,因此只讨论Sm2Fe17N3与α-Fe相的情况。由图3(a)可见,原始Sm2Fe17N3粉体由单一的Sm2Fe17N3相组成,通过Scherrer公式计算,其晶粒尺寸约为40.8 nm。经过高能球磨后,粉体主要为Sm2Fe17N3晶体;随球磨时间延长,Sm2Fe17N3相衍射峰逐渐宽化。这是因为球磨后Sm2Fe17N3晶粒尺寸细化与结晶度降低所致。球磨12 min后,Sm2Fe17N3粉体的相组成未发生改变,Sm2Fe17N3晶粒尺寸减小至31.8 nm。球磨30 min后,粉体主要由Sm2Fe17N3和α-Fe相组成,表明有部分Sm2Fe17N3相发生分解,生成SmN和α-Fe相。SmN相的衍射峰被Sm2Fe17N3的衍射峰所掩盖,同时Sm2Fe17N3相的晶粒尺寸减小至21.9 nm。从图1和表1可知,在球磨12 min的Sm2Fe17N3粉体具有最优的矫顽力876.2 kA/m,这一方面是因为Sm2Fe17N3磁粉在球磨过程中反复碰撞和碾碎,使粉末细化,可提高反磁化畴的形核场和降低局部退磁场,从而使矫顽力提高[22−23];另一方面,Sm2Fe17N3相没有发生分解,所以粉末具有最高矫顽力。但随球磨时间从18 min延长至60 min,Sm2Fe17N3粉体的矫顽力逐渐降低,在球磨60 min后,球磨粉体的矫顽力仅为481.7 kA/m。这是因为随球磨时间进一步延长,虽然晶粒进一步细化,但由于高能球磨过程中的瞬间温度可达到1 000 K,瞬时压力最高达到10 GPa[21],在如此高的温度和压力下,亚稳相Sm2Fe17N3化合物中的金属原子发生扩散迁移,最终分解为更加稳定的SmN和α-Fe等软磁相[20],这些软磁相严重损害磁粉的磁性能,从而使Sm2Fe17N3磁粉的磁性能大大降低。

对于SmFeN粉体而言,可用(006)和(303)这2个晶面衍射峰的峰强比(006)/(303)来表示晶粒的取向,比值越大,表明粉体有更强的晶体学织构。图3(b)所示为图3(a)中41°~43°的分峰拟合图,由图可知,球磨时间为0、12和30 min的Sm2Fe17N3粉体,(006)/(303)的值分别为0.46、0.39和0.36,均高于各向同性Sm2Fe17N3粉体标准PDF卡片中的(006)/(303)=0.35,这表明商用Sm2Fe17N3粉体以及经过高能球磨12 min和30 min后的粉体,Sm2Fe17N3均沿晶面(00l)方向择优取向[25]。但随球磨时间延长,(006)/(303)的值减小,球磨30 min后(006)/(303)的值与标准卡片中的值相当,表明对Sm2Fe17N3粉体的晶体学取向损害较严重。上述结果表明,Sm2Fe17N3磁粉经过短时间高能球磨后仍然保持原始粉末的沿磁化轴方向(001)方向择优取向。

图3 不同球磨时间的Sm2Fe17N3粉体XRD谱(a)和特定衍射区域的分峰拟合图(b)

(Note: The black line shows the XRD pattern measured in the region of 41°−43°; The red line is the XRD pattern fitted by Peakfit software. The pink line, blue line, green line and dark blue line are the diffraction peaks of (200), (303), (214), (006) crystal plane of Sm2Fe17N3phase respectively)

球磨12 min的Sm2Fe17N3磁粉的(006)/(303)值高于球磨30 min的粉末,表明球磨12 min的粉末保持较好的沿易磁化轴的晶体学取向。为了探明原始Sm2Fe17N3磁粉及球磨12 min后磁粉的磁各向异性,将这2种粉末分别经NdFeB磁体提供的磁场取向后,测试其平行于(//)取向磁场方向和垂直于(⊥)磁场方向的磁滞回线,如图4所示。由于在取向过程中磁粉中掺入了石蜡,其磁化强度受到一定的稀释。因此只对不同方向磁滞回线的形状进行讨论。从图4(a)可见,Sm2Fe17N3原始粉体在2个不同方向上的最大磁化强度、剩磁和矫顽力均具有明显的差异,在平行于磁化方向的剩磁更高。经计算,Sm2Fe17N3原始粉体平行于磁化方向与垂直于磁化方向的剩余磁化强度的比值r(//)/r(⊥)=3.33,明显高于各向同性粉体在这2个方向的剩磁比值r(//)/r(⊥)=1,这表明原始粉体具有较强的磁各向异性[26]。球磨12 min的Sm2Fe17N3粉体,r(//)/r(⊥)比值为 1.52,这表明经过12 min高能球磨后,Sm2Fe17N3磁粉仍然具有较强的磁各向异性,但相对于原始粉体来说有所降低。本研究结果表明,Sm2Fe17N3粉体经过短时间高能球磨后,不仅矫顽力等磁性能提高,同时粉体仍然保留较好的磁各向异性,可用于制备高性能磁各向异性的Sm2Fe17N3磁体。

图4 Sm2Fe17N3原始粉体和高能球磨12 min后的粉体经磁场取向后的磁滞回线

3 结论

1) 对Sm2Fe17N3磁粉进行高能球磨,随球磨时间延长,Sm2Fe17N3晶粒细化,矫顽力增大。短时间高能球磨可提高Sm2Fe17N3磁体的矫顽力,球磨12 min后的磁粉具有最高的矫顽力,为875.6 kA/m,比原始磁粉提高238.8 kA/m,最大磁化强度为0.534 T,与原始磁体相比,最大磁化强度和剩磁没有明显下降,同时粉体仍然保留较好的磁各向异性。

2) 当球磨时间过长时,亚稳态的Sm2Fe17N3相分解为SmN和α-Fe等软磁相,严重损害磁体的磁性能,同时磁粉的各向异性逐渐消失。

[1] COEY J M D. Perspective and prospects for rare earth permanent magnets[J]. Engineering, 2020, 6(2): 119−131.

[2] 朱明刚, 孙旭, 刘荣辉, 等. 稀土功能材料2035发展战略研究[J]. 中国工程科学, 2020, 22(5): 37−43.

ZHU Minggang, SUN Xu, LIU Ronghui, et al. Development strategies for rare earth functional materials by 2035[J]. Strategic Study of CAE, 2020, 6(2): 119−131.

[3] SUN H, COEY J M D, OTANI Y. Magnetic properties of a new series of rare-earth iron nitrides: R2Fe17Ny[J]. Journal of Physics (Condensed Matter), 1990, 2(30): 6465.

[4] COEY J M D, SUN H. Improved magnetic properties by treatment of iron-based rare earth intermetallic compounds in anmonia[J]. Journal of Magnetism and magnetic materials, 1990, 87(3): 251−254.

[5] COEY J M D, STAMENOV P, PORTER S B, et al. Sm-Fe-N revisited; remanence enhancement in melt-spun Nitroquench material[J]. Journal of Magnetism and Magnetic Materials, 2019, 480: 186−192.

[6] 王忠, 刘亚丕, 牛振标, 等. 粘结磁体的研究现状及发展趋势[J]. 材料科学与工艺, 2018, 26(4): 42−51.

WANG Zhong, LIU Yapi, NIU Zhenbiao, et al .The research situation and development tendency of bonded permanent magnets[J]. Materials Science and Technology, 2018, 26(4): 42−51.

[7] TAKAGI K, SODA R, JINNO M, et al. Possibility of high-performance Sm2Fe17N3sintered magnets by low-oxygen powder metallurgy process[J]. Journal of Magnetism and Magnetic Materials, 2020, 506: 166811.

[8] 卢赐福. Sm2Fe17N永磁材料的组织构建及其磁性能研究[D].北京: 北京科技大学, 2019.

LU Cifu. Microstructure design and magnetic properties of Sm2Fe17Nmagnets[D]. Beijing: University of Science and Technology Beijing, 2019.

[9] LIU K, WANG S H, FENG Y L, et al. Phase transformation mechanism and magnetic properties of Sm-Fe alloys produced by melt-spinning and high-energy ball milling[J]. Journal of Magnetism and Magnetic Materials, 2020, 513(1): 167−229.

[10] XU K, LIU Z W, YU H Y, et al. Improved efficiency for preparing hard magnetic Sm2Fe17NXpowders by plasma assisted ball milling followed by nitriding[J]. Journal of Magnetism and Magnetic Materials, 2020, 500: 166383.

[11] MATSUDA R, MATSUURA M, TEZUKA N, et al. Preparation of highly geat-Resistant Sm-Fe-N magnetic powder by reduction-dffusion process[J]. Materials Transactions, 2020, 61(11): 2201−2207.

[12] TAKAGI K, JINNO M, OZAKIK. Preparation of TbCu7-type Sm-Fe powders by low-temperature HDDR treatment[J]. Journal of Magnetism and Magnetic Materials, 2018, 454: 170−175.

[13] LYU J, LIDER A, KUDIIAROV V. Using ball milling for modification of the hydrogenation/dehydrogenation process in magnesium-based hydrogen storage materials: an overview[J]. Metals, 2019, 9(7): 768.

[14] RANDRIANANTOANDRO N, COOPER R J, GRENECHE J M, et al. Study of the solid-state ‘amorphization’ reaction in Fe50Re50by means of Mössbauer spectrometry and diffraction measurements[J]. Journal of Physics: Condensed Matter, 2002, 14(41): 9713.

[15] MISHRA D, PERUMAL A, SRINIVASAN A. Magnetic properties of mechanically alloyed Fe100−xZr(20≤≤35) powder[J]. Journal of Physics D: Applied Physics, 2008, 41(21): 215003.

[16] MARTÍNEZ-BLANCO D, GORRIA P, PÉREZ M J, et al. Martensite–austenite transformation in Fe80Ni20ball-milled powder[J]. Journal of Magnetism and Magnetic Materials, 2007, 316(2): 328−331.

[17] FANG L, ZHANG T, WANG H, et al. Effect of ball milling process on coercivity of nanocrystalline SmCo5magnets[J]. Journal of Magnetism and Magnetic Materials, 2018, 446: 200− 205.

[18] AN X, JIN K, ABBAS N, et al. High anisotropic NdFeB submicro/nanoflakes prepared by surfactant-assisted ball milling at low temperature[J]. Journal of Magnetism and Magnetic Materials, 2017, 442: 279−287.

[19] MA X B, LI L Z, LIU S Q, et al. Anisotropic Sm-Fe-N particles prepared by surfactant-assisted grinding method[J]. Journal of Alloys and Compounds, 2014, 612: 110−113.

[20] YUE M, LI Y Q, LIU R M, et al. Abnormal size-dependent coercivity in ternary Sm-Fe-N nanoparticles[J]. Journal of Alloys and Compounds, 2015, 637: 297−300.

[21] FECHT H J, HELLSTERN E, FU Z, et al. Nanocrystalline metals prepared by high-energy ball milling[J]. Metallurgical Transactions A, 1990, 21(9): 2333−2337.

[22] HEJAZI R F, HUSAIN T, KHAN F I. Landfarming operation of oily sludge in arid region-human health risk assessment[J]. Journal of Hazardous Materials, 2003, 99(3): 287−302.

[23] KOBAYASHI K, SKOMSKI R, COEY J M D. Dependence of coercivity on particle size in Sm2Fe17N3powders[J]. Journal of Alloys and Compounds, 1995, 222(1/2): 1−7.

[24] LIU R M, YUE M, LIU W Q, et al. Structure and magnetic properties of ternary Tb-Fe-B nanoparticles and nanoflakes[J]. Applied Physics Letters, 2011, 99(16): 162510.

[25] HUANG G, ZHU G, LOU L, et al. Anisotropic bulk Nd2Fe14B/ α-Fe nanohybrid magnets with an enhanced energy product [J]. Materials Letters, 2018, 217: 219−222.

[26] HUANG G, LI X, LOU L, et al. Engineering bulk, layered, multicomponent nanostructures with high energy density [J]. Small, 2018, 14(22): 1800619.

Preparation of anisotropic Sm2Fe17N3magnetic powders with enhanced coercivity by high-energy ball milling

LI Wei1, 2, GUO Jiarui1, 2, ZUO Siyuan1, 2, WANG Yana1, 2, HUANG Guangwei1, 2, ZHENG Liyun1, 2

(1. School of Materials Science and Engineering, Hebei University of Engineering, Handan 056038, China; 2. Hebei Engineering Research Centre for Rare Earth Permanent Magnetic Materials & Applications,Handan, 056038, China)

Sm2Fe17N3magnetic powders were prepared by high-energy ball milling. The effects of ball milling times on the magnetic properties and microstructure of Sm2Fe17N3magnetic powders were studied. The results show that the coercivity of Sm2Fe17N3powders increases first and then decreases with the milling time increases from 0 min to 60 min. When the milling time is 12 min, the grain size of Sm2Fe17N3phase decreases from 40.8 nm of the original powder to 31.8 nm. The powder has the highest coercivity of 875.6 kA/m, and the magnetic powder still maintains anisotropy. However, when the ball milling time is 30 mins, although the grain size is further reduced, the Sm2Fe17N3decomposes to form soft magnetic phases such as SmN and α-Fe, resulting in a decrease in the coercivity of the magnet. When the milling time is 60 min, the coercivity of magnetic powders decreases to 477.6 kA/m. This work provides an effective way for the preparation of high-quality Sm2Fe17N3powder precursors for the preparation of high-performance Sm2Fe17N3bonded magnets.

Sm2Fe17N3magnetic powders; high-energy ball milling; coercivity; magnetic property; anisotropy

10.19976/j.cnki.43-1448/TF.2021063

TM273

A

1673-0224(2021)06-554-06

河北省科技厅中央引导地方科技发展项目(206Z1007G);河北省重点研发计划资助项目(19211008D);河北省高等学校科学技术研究项目(QN2019040);河北省自然科学基金青年基金资助项目(E2021402001)

2021−06−26;

2021−09−20

黄光伟,博士。电话:13653352095;E-mail: huang35168@sina.com

(编辑 汤金芝)