液压杆式自适应超高轨枕结构强度及影响因素分析

吴志煌,雷晓燕,张鹏飞,姚典

(华东交通大学铁路环境振动与噪声教育部工程研究中心,江西南昌 330013)

我国的曲线路段的铺设,大多数根据铁路设计规范及实际运行车速来进行设计[1]。在既有小半径曲线段上,采用客货混运的运营方式使得不同列车在通过曲线段时所面临的情况不同:货车轴重大、车速慢,往往在过超高的状态下通过曲线段。过超高的轮轨接触状态,将会加快内轨磨损,大大缩短钢轨的使用寿命;客车相比货运车轴重轻、车速快,小半径曲线段上通常面临欠超高的情况,为保证列车运行的安全性和平稳性,往往采用限速通过,严重影响列车的运输能力和旅客乘车的舒适性。肖庆彬[2]通过对有砟轨道与无砟轨道的纵横向阻力进行了比较,借助有线提速工程等技术标准,对既有线提速无砟轨道实设超高最大允许值等超高参数进行合理取值,使得曲线容许通过速度提高11%~19%。易思蓉等[3]基于所建立的理想轨道几何形位条件下的车-线动力学性能与曲线超高和未被平衡超高之间的关系模型,提出了高速客运专线最小曲线半径标准建议。德国人1928 年首次提出摆式列车的原理,而后各国相继开始对摆式列车的研发,ENOMOTO 等[4]利用新型倾斜控制系统,提高了车辆的性能和舒适性,降低了低频振动对列车的影响。KIM 等[5]研制了液压倾摆系统,平稳实现韩国平铺列车的倾斜运动。KIM 等[6]针对倾斜列车的安全性和舒适性要求,分析了倾斜列车与地面之间的荷载传递规律。西南交通大学联合相关车辆厂,共同研制出摆式客车的迫导向径向转向架和自导向转向架[7]。MOZAFARI 等[8]介绍了复合材料的运用对摆式列车重量降低和车体刚度的提高带来了实现的可能。本文基于已有研究成果,在不改变既有曲线线路轨下基础的前提下,提出一种自适应超高轨枕。该轨枕可铺设于铁路曲线地段以及直缓点(缓直点)附近的直线地段,借助外部的测控系统,实时调节曲线段的外轨超高值,使超高值与当前车速相匹配,消除离心作用对车体的影响,减少轮轨间的不良磨损;基于有限元法建立轨枕及下部装置结构的三维空间模型,计算不同超高值状态下的轨枕及下部装置的结构强度,并分析铰接件垫板面积、铰接件宽度、导向块长度和外轨下部支承钢块厚度等参数对轨枕以及下部装置结构强度的影响规律。

1 轨枕及下部结构概况

1.1 自适应超高轨枕结构

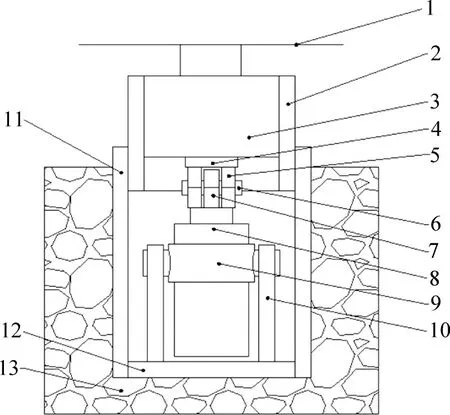

轨枕及其下部装置的整体三维外观如图1 所示,轨枕采用钢制轨枕,外型尺寸基于Ⅲ型混凝土轨枕进行小部分简化。轨枕长度为2 600 mm,宽度为320 mm,高度为260 mm,其中轨枕中部高度为185 mm,承轨面高度为220 mm。钢枕顶、底面钢板厚度为2 mm,侧面钢板厚度为3 mm,两端钢板厚度为3 mm;承轨槽部分采用全钢块支承,钢块厚度220 mm。

图1 自适应超高轨枕结构分解图Fig.1 Exploded view of sleeper with setting superelevation automatically

轨枕的抬升及导向装置置于轨枕底面,轨枕下部导向块采用轴承钢,导向块子件与轨枕接触面尺寸为524 mm×260 mm,弧线段圆心角为50°,导向块母件外型尺寸为:长度400 mm,宽度320 mm,高度220 mm,内侧弧形块圆心角为38°。液压缸与轨枕铰接件采用硬度高的轴承钢,铰接件宽度为30 mm,孔径为40 mm。整体结构底部及侧面设有外壳和底部座板,起到保护内部结构和支承的作用。测量装置电子尺紧靠与液压缸,并与钢枕底面铰接,与底部座板同样采用铰接固定。

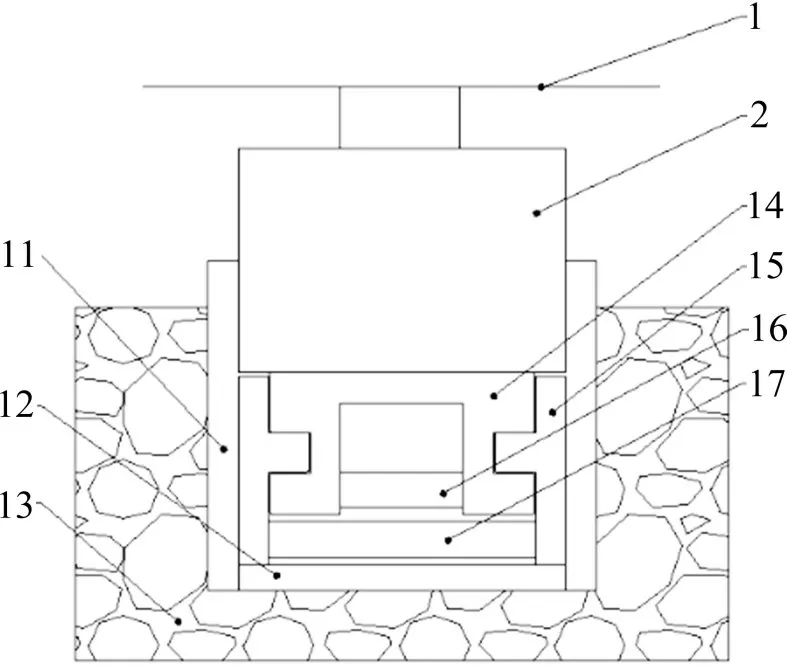

钢枕及下部结构的剖面图如图2~3 所示,钢枕外轨支承钢块(3)与铰接件(5)之间加装有垫板(4)通过螺栓将垫板(4)与支承钢块(3)连接,铰接件(5,7)之间使用销杆(6)连接,液压缸活塞杆处与铰接件(7)采用焊接固定,液压缸(8)外周焊接一个环形套件(9),环形套件2 个圆轴与支承块(10)配对,支承块(10)与底部座板(12)之间采用螺栓连接;钢枕内轨一侧与导向块子件(14)通过螺栓连接,导向块子件(14)中部用轴杆(16)和螺栓连接增加稳定性,导向块子(14)、母件(15)之间通过弧形块互相嵌入完成连接,导向块母件(15)底部与底部座板(12)通过螺栓连接。钢枕四周设有保护套件(11),保护套(11)与底部座板(12)使用螺栓连接,防止道砟进入内部结构。

图2 外轨处超高轨枕结构断面图Fig.2 Sectional drawing of sleeper under the outer rail side

1.2 轨枕工作原理简述

钢枕借助下部液压缸抬升轨枕的外轨一侧,同时导向块子母件之间弧形结构相互联结,使得轨枕整体的运动轨迹是以内轨轨面中心为圆心的弧形轨迹,从而实现内轨中心高度不变,外轨抬高的超高值设置。同时借助电子尺实时测量轨枕外轨超高值,其测量原理中的几何关系简化示意图如图4所示。

图3 内轨处超高轨枕结构断面图Fig.3 Sectional drawing of sleeper under the inner rail side

图4 电子尺长度与外轨超高值转换关系Fig.4 Conversion diagram of electronic ruler length and superelevation

2 列车荷载作用下的钢枕及下部结构强度分析

2.1 基本假设

在外轨超高值锁定的情况下,不考虑液压油的流动性和压缩性,假设钢枕整体为刚性结构,各相互连接的结构之间不发生脱离。

2.2 荷载工况

列车在通过钢枕时,车轮产生的动荷载直接作用于钢轨,通过钢轨及扣件系统将荷载传递至钢枕,紧接着传递到钢枕下部的导向块、铰接件和液压缸,然后传递至底部座板,最后传递给道床和路基。

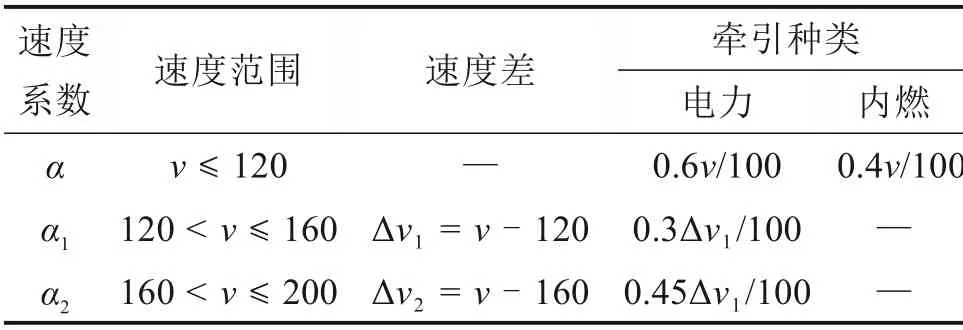

选取优质碳素结构钢45 号作为钢枕的使用材料,选取渗碳轴承钢G20Cr2Ni4 作为导向块和铰接件的使用材料。45 号钢材屈服强度[8]为355 MPa,抗拉强度为600 MPa;轴承钢G20Cr2Ni4 屈服强度[10-11]为1 080 MPa,抗拉强度为1 175 MPa。考虑钢枕运用于客货混运路段,以CRH2动车组和C70 车厢2 种车型为例[12],借助式(1)计算垂向列车动荷载[13]:

其中:Rd为轨枕动压力;Rj为轨枕静压力(CRH2客车为70 kN,C70 货车为115 kN,本节取C70 货车车速为100 km/h,CRH2 动车组车速为200 km/h,其均处于最高设计速度以下);α,α1和α2为速度系数;βp为偏载系数,取0.15。

将参数代入得动压力:Rd客=170.15 kN,Rd货=201.25 kN,选取荷载较大的工况201.25 kN,并考虑到轨道不平顺引起的附加激励值,则单个车轮的动荷载计算值取230 kN。

实际情况下的列车速度、曲线半径、列车轴重各不相同,本节以C70货车车厢为参考,对轨枕及下部结构施加准静态荷载,包含列车竖向荷载、纵向荷载以及横向荷载。

综合,考虑列车脱轨最不利工况,列车脱轨系数[14-15]取1.0[12],列车静轮载为C70 货车轴重,计算横向荷载。

表1 速度系数Table 1 Speed coefficient

考虑列车匀速运行的条件下,轮轨相互作用下产生的摩擦力经扣件系统传递到钢枕及下部结构,将轮轨间的摩擦力近似与扣件受到的纵向力等同。列车纵向荷载按式(2)计算:

式中:P1为列车竖向力;u为滑动摩擦因数,取0.2。

由强度检算求得垂向设计荷载取230.0 kN,则纵向荷载计算值为46.0 kN,本文取50.0 kN,C70货车单边轴重115 kN,代入式计算得横向荷载为115 kN。

本模型假设列车施加于钢轨的垂向荷载被轨下垫板以均匀分布的形式传递到钢枕承轨槽上表面,纵、横向荷载通过扣件系统传递给钢枕,将垂向荷载换算成均布荷载4.79×106N/m2施加于钢枕表面,纵向荷载50.0 kN,横向荷载115 kN 施加于扣件(弹簧单元)上,底部座板底面采用全约束。

2.3 强度计算结果分析

本轨枕使用的场景主要位于曲线段的圆曲线部分、缓和曲线地段以及直缓点(缓直点)附近的部分直线地段,考虑到不同工况下列车所需要的超高值不同,本节针对不同超高状态下的钢枕及下部结构特定部位的最大拉、压应力以及内、外轨下侧的钢枕垂向位移差值进行计算。

从计算结果表2可以看出,钢枕处于外轨超高状态时,铰接件的应力值和外轨侧钢枕截面的压应力有明显的增加,这可能是由于在轨枕抬高的过程中,液压缸由于一端与底部座板铰接,铰接件与钢枕底面之间产生一个顺时针的转角,铰接件在承受钢枕传递下来的列车荷载不再是垂直向下的传递,轮轨力从钢枕到液压缸的传递路径发生了改变,导致此处产生了应力集中现象。

对于钢枕其余特定截面和导向块,在外轨超高值不断增大的过程中,所受的应力未有明显的变化,但相比无外轨超高状态下的所受的应力有明显下降,这可能是由于钢枕下部两侧结构在外型、支承形式、支承面积上不相同,整体结构不是对称结构,并且铰接件产生了应力集中现象,导致其他部位结构受到的应力降,但是在一定的外轨超高值范围内,钢枕及其下部结构均在对应材料的安全强度范围内,有着一定的安全冗余,因此钢枕及下部结构在一定条件下满足其强度要求。

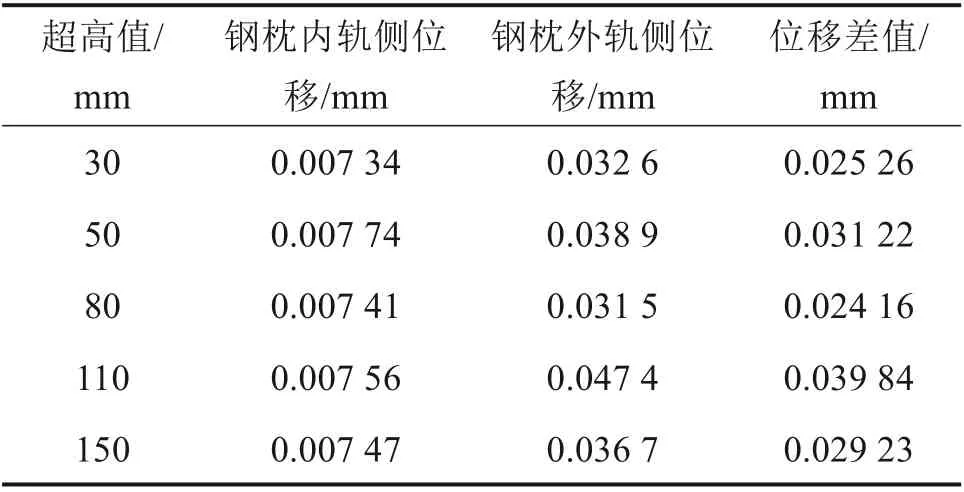

从表3中可以看出,不同外轨超高状态下内轨侧钢枕和外轨侧钢枕的垂向位移差值均处于0.05 mm 以下,可以认为因材料结构刚度不同产生的不平顺影响较小,两侧钢枕产生的垂向位移差值不会改变列车通过曲线轨道时的轮轨接触状态,实际超高值仍然符合计算超高。

表3 内、外轨下侧钢枕垂向位移Table 3 Vertical displacement of steel sleeper in inner side and outer side

3 钢枕及下部结构强度影响因素分析

本文考虑钢枕在外轨超高为80 mm 状态下,针对钢枕及下部结构经济性、结构安全方面以及下部结构占用的空间方面和功能实施便利性等要求,分析铰接件处支承垫板面积、铰接件宽度、导向块长度和外轨下部支承钢块厚度对钢枕以及下部结构的强度影响。

3.1 铰接件上部支承垫板面积的影响

保持其余参数不变,改变钢枕与铰接件接触处的垫板面积,计算列车荷载作用下垫板尺寸分别为100 mm×200 mm,120 mm×220 mm,160 mm×260 mm,200 mm×300 mm 和240 mm×340 mm 时钢枕特定部位以及下部结构的应力,分析支承垫板面积对各部位强度的影响规律。计算结果如图5~6所示。

图5 钢枕各关键部位及下部结构最大拉应力Fig.5 Maximum tensile stresses of upper sleeper’s key sections and lower device

由图6可知,在列车荷载作用下,随着垫板面积的增加,外轨侧的钢枕部位最大压应力降低了76.97%;铰接件最大压应力20.37%。其余部位截面应力有少量变化,但在整体数值上不是很显著。这可能由于增加垫板面积一定程度上使受到的均布荷载从钢枕向铰接件传递时更加均匀,降低了应力集中现象发生。

图6 钢枕各关键部位及下部结构最大压应力Fig.6 Maximum compressive stresses of upper sleeper’s key sections and lower device

综合上述,考虑到空间因素垫板尺寸要求小于钢枕底面宽度并且继续加大垫板面积对结构强度的提升没有明显的效果,垫板尺寸可以取120 mm×220 mm~160 mm×260 mm之间。

3.2 铰接件宽度的影响

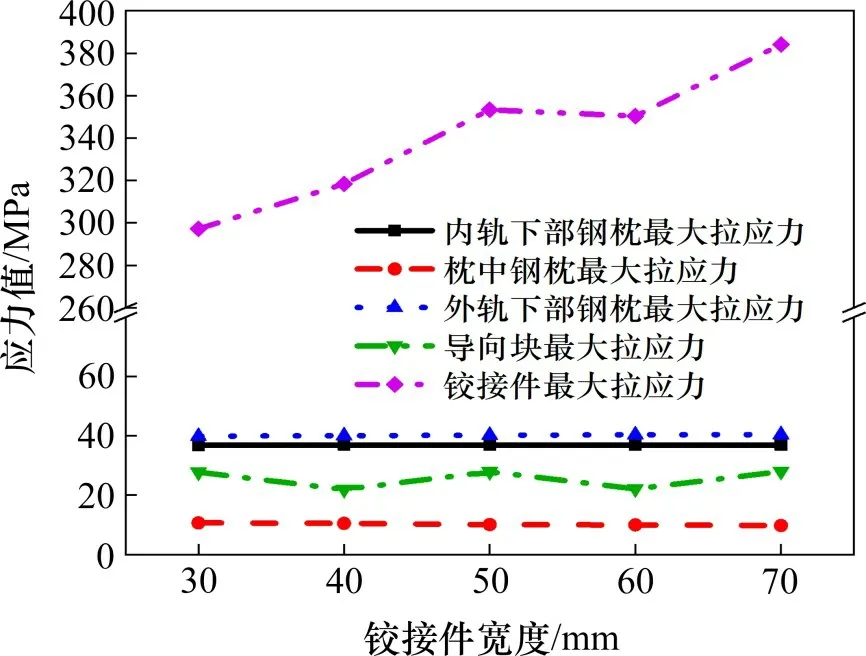

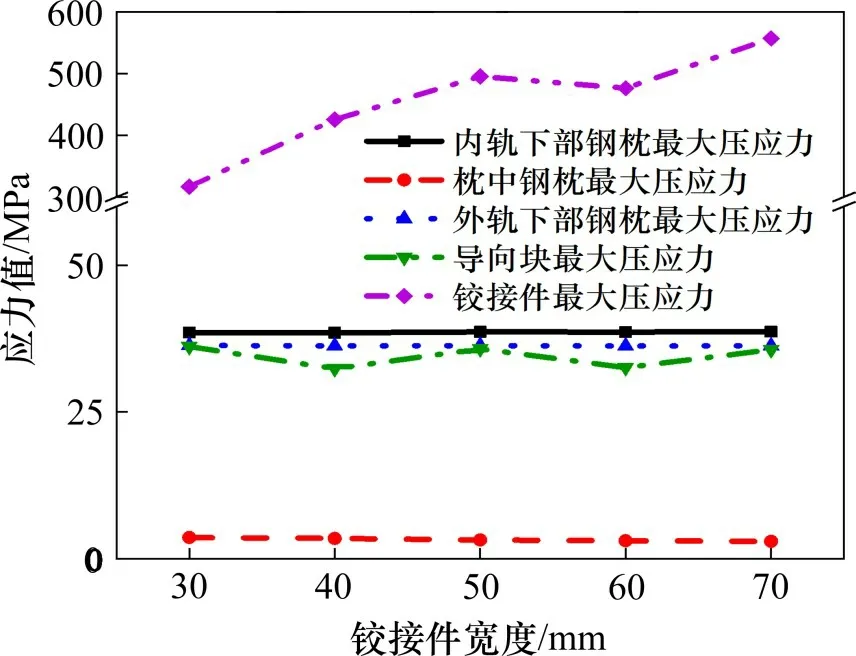

铰接件的宽度需要与液压缸活塞杆直径匹配,本节不考虑液压缸型号与铰接件尺寸匹配的要求,改变铰接件宽度,分析其对钢枕以及下部结构的强度影响规律。设定垫板尺寸为240×340 mm2,销杆长度为240 mm,计算列车荷载作用下铰接件宽度分别为30,40,50,60 和70 mm 时钢枕特定部位及下部结构的应力,其应力计算结果如图7~8所示。

图7 钢枕各关键部位及下部结构最大拉应力Fig.7 Maximum tensile stresses of upper sleeper’s key sections and lower device

图8 钢枕各关键部位及下部结构最大压应力Fig.8 Maximum compressive stresses of upper sleeper’s key sections and lower device

根据计算结果可知,在列车荷载作用下,随着铰接件宽度的增加,铰接件整体受到的最大拉、压应力分别增加了29.24%和75.84%,其余部位应力值变化不是很显著。这现象可能是由于铰接件宽度增加导致销杆中心受到的弯矩增加,增加的弯曲正应力已超过增大接触面积降低的压应力,应力集中现象将导致销杆与环形块难以均衡受力,导致受到的应力加大。

综上,考虑到铰接件宽度受限于垫板的面积大小,并且其宽度加大不利于结构强度的稳定,因此铰接件宽度建议保持在30~40 mm 以内,并要尝试增加销杆直径,增大此处的强度。

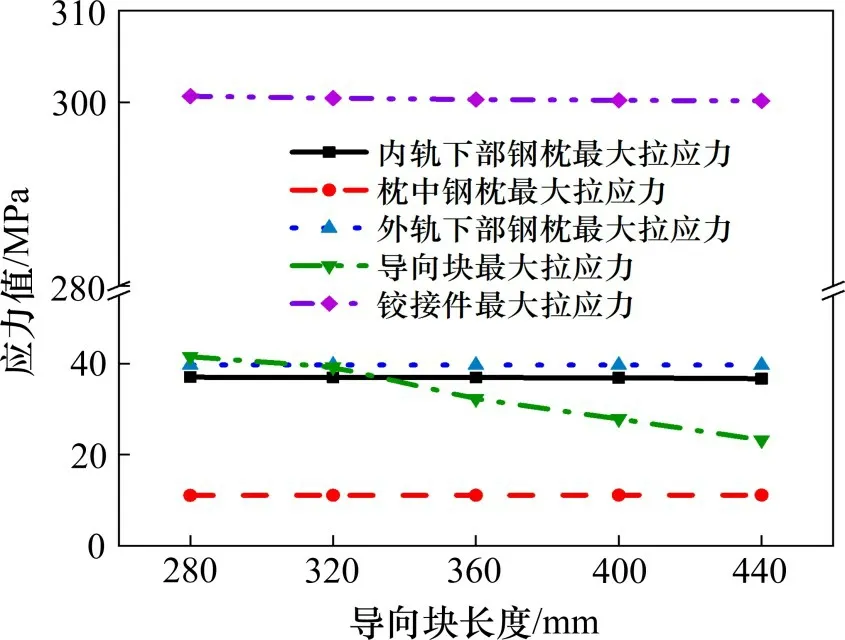

3.3 导向块支承长度的影响

为保证外轨能够达到150 mm 的超高值,导向块子件弧形块长度相比于母件需多出6°的弧长余量。在其余参数不改变,且导向块子、母件的弧形块之间单侧仍留有6°的弧长余量的情况,计算列车荷载在导向块母件长度分别为280,320,360,400 和440 mm 时钢枕特定部位及下部结构的应力,分析导向块母件长度对各部位强度的影响规律,计算结果如图9~10所示。

图9 钢枕各关键部位及下部结构最大拉应力Fig.9 Maximum tensile stresses of upper sleeper’s key sections and lower device

图10 钢枕各关键部位及下部结构最大压应力Fig.10 Maximum compressive stresses of upper sleeper’s key sections and lower device

由计算结果可知,在列车荷载作用下随着导向块长度的增加,导向块整体的最大压应力、拉应力分别降低了44.05%和39.91%,其余部位的最大应力值变化不是很显著。这可能由于导向块长度增加使得子、母件之间的接触面积增大,由于导向块顶部面积本就远大于钢枕承轨槽的面积,因此导向块长度变化对内轨侧钢枕部位最大应力值影响较小。

综上,由于各部位都处于材料强度要求内,为便于导向块的安装维护,考虑结构空间因素和经济性要求,建议导向块长度取280~360 mm 之间即可。

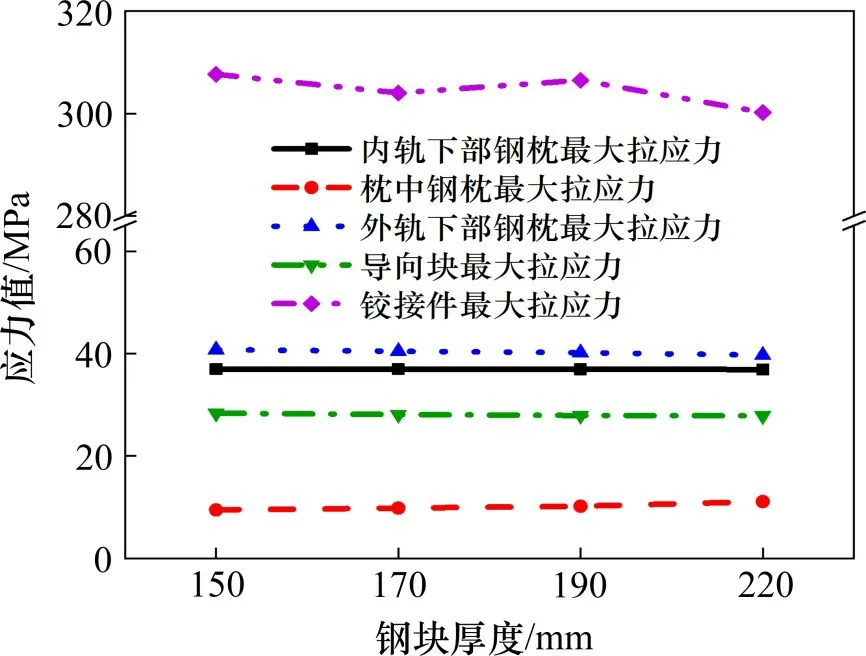

3.4 外轨下部支承钢块厚度的影响

外轨下部支承钢块作为承接外轨扣件系统以及下部铰接件、液压缸等结构的功能,减少其厚度在一定程度上能够使得钢枕及下部结构整体高度减小,降低重心,并且加大外轨侧液压活塞杆在钢枕内部的进深空间,为使用更稳定的单节液压缸创造条件。因此其余参数不变,计算列车荷载作用下外轨下部钢块厚度分别为150,170,190,220 mm 时钢枕特定截面及下部结构的应力,分析钢块厚度对钢枕及下部结构应力的影响规律,其计算结果如图11~12所示。

图11 钢枕各关键部位及下部结构最大拉应力Fig.11 Maximum tensile stresses of upper sleeper’s key sections and lower device

由计算结果可以看出,在列车荷载作用下随着钢块厚度的降低,外轨侧钢枕的压应力和铰接件的拉、压应力都有不同程度的增加,分别增加了5.5%,2.47%和5.08%。这可能由于钢块厚度降低使得承受的面荷载未能有效的均匀传递给铰接件,使得钢枕此处截面和铰接件的应力增加。但受到的最大拉、压应力距离材料强度仍有一定安全冗余。

图12 钢枕各关键部位及下部结构最大压应力Fig.12 Maximum compressive stresses of upper sleeper’s key sections and lower device

综上,钢块厚度可在一定强度安全范围内适当减少以满足液压缸等下部结构有更多安装空间达到降低轨枕整体高度的目的,使得轨枕在既有轨道的适配性更强,建议取150~190 mm之间。

4 结论

1) 本文设计的自适应超高轨枕可通过下部增设的液压缸、导向结构和各连接件实现钢枕、钢轨以内轨轨面中心为圆心的圆弧形运动轨迹,从而实现外轨超高功能。本文可为自适应超高轨枕的研发提供一定的技术参考。

2) 在外轨超高状态下,钢枕承受垂向、纵向和横向荷载作用时,钢枕及下部结构承受的最大应力值仍在材料极限强度范围以内。超高实现的过程中,铰接件部位较易出现应力集中现象,建议相关的工程试验中注意对该部位支承结构和使用材料进行优化。

3) 垫板面积增加能够降低铰接件及外轨侧的钢枕所受到的应力;铰接件的宽度的增加,会显著增加该部位受到的拉、压应力;导向块的长度变化对导向块本身的应力影响比较明显,增大导向块的长度能够降低导向块受到的应力;外轨侧钢块的厚度降低会使外轨侧钢枕受到的压应力和铰接件受到的拉、压应力增大,但受到的最大应力值距离材料强度仍有一定安全冗余。

4) 考虑钢枕及下部结构适配性、安装空间方面的要求和强度影响因素分析结果,垫板尺寸不应大于轨枕底部面积,可取120 mm×220 mm~160 mm×260 mm 之间,导向块可适当减小体积,其长度取280~360 mm 之间。铰接件宽度受到垫板面积的限制建议保持在30~40 mm 以内,并且增加其宽度不利于结构强度的加强;支承钢块厚度可在一定范围内减少达到降低轨枕整体高度的目的,建议取150~190 mm之间。