基于稳定状态预测的汽车侧向稳定性控制

李绍松,王旭阳,范阳群,于志新,崔高健

(长春工业大学 机电工程学院,吉林 长春 130012)

0 引 言

技术一直是交通运输系统新发展的核心。从车辆的角度来看,安全措施可以大致分为主动安全和被动安全,它们对提高车辆安全性能具有深远的影响。车辆主动安全系统是指为预防和避免事故发生而设计的汽车系统,与车辆被动安全不同,主动安全具有在发生事故前减轻伤害严重性的功能。常用的主动安全系统有车身电子稳定系统(ESP)、自动紧急制动(AEB)、自动紧急转向(AES)等[1-2]。

模型预测控制(MPC)凭借在处理多目标优化及约束问题方面的优势,在汽车侧向稳定性控制领域备受学者青睐。轮胎对于车辆动力学稳定性至关重要,当车辆侧向加速度较小时,轮胎力处于线性区域。此时,可以用线性轮胎模型设计AFS控制器,有利于减少MPC的计算负担。当车辆的侧向加速度较大,或者道路附着系数较低时,轮胎力处于非线性区域,线性轮胎模型将不能反映轮胎力的实际变化趋势。因此,在设计控制器时采用非线性轮胎模型是非常必要的[3-4]。然而,非线性MPC需要在线求解带约束的非线性优化问题,计算负担繁重[5-6]。

许多学者在进行汽车稳定性研究时通常假设侧偏角和前轮转角为较小值[7-8],但不适于高速极限工况下轮胎侧偏角较大的情况。为了利用轮胎的非线性特性,文献[9]以前轮侧向力而非前轮转角作为控制系统的输入,将非线性轮胎模型融入到线性MPC中;文献[10]在预测时域每一时刻对轮胎力模型进行线性化处理,充分利用轮胎的非线性特性,拓宽了AFS的工作范围;文献[11]将刷子轮胎模型分为两段,在轮胎侧偏角饱和之前的轮胎力由刷子公式表示,当侧偏角超出饱和角时,认为轮胎力维持峰值不变;文献[12]利用雅克比矩阵对非线性系统在每一时刻进行线性化,得到运动方程的解析表达式,将一个复杂的非线性问题转换为一个二次规划问题,减少了控制器的在线计算负担。

文中提出一种新型的LTV-MPC方法,利用MPC控制器在上一时刻优化求解的控制序列,对车辆稳定状态趋势进行预测,在此基础上,将非线性轮胎模型简化为两条直线,以此体现轮胎的非线性变化特性,并通过车辆稳定状态趋势来调整轮胎侧偏刚度,以期充分利用轮胎力,提升汽车的侧向稳定性能。

1 车辆动力学模型

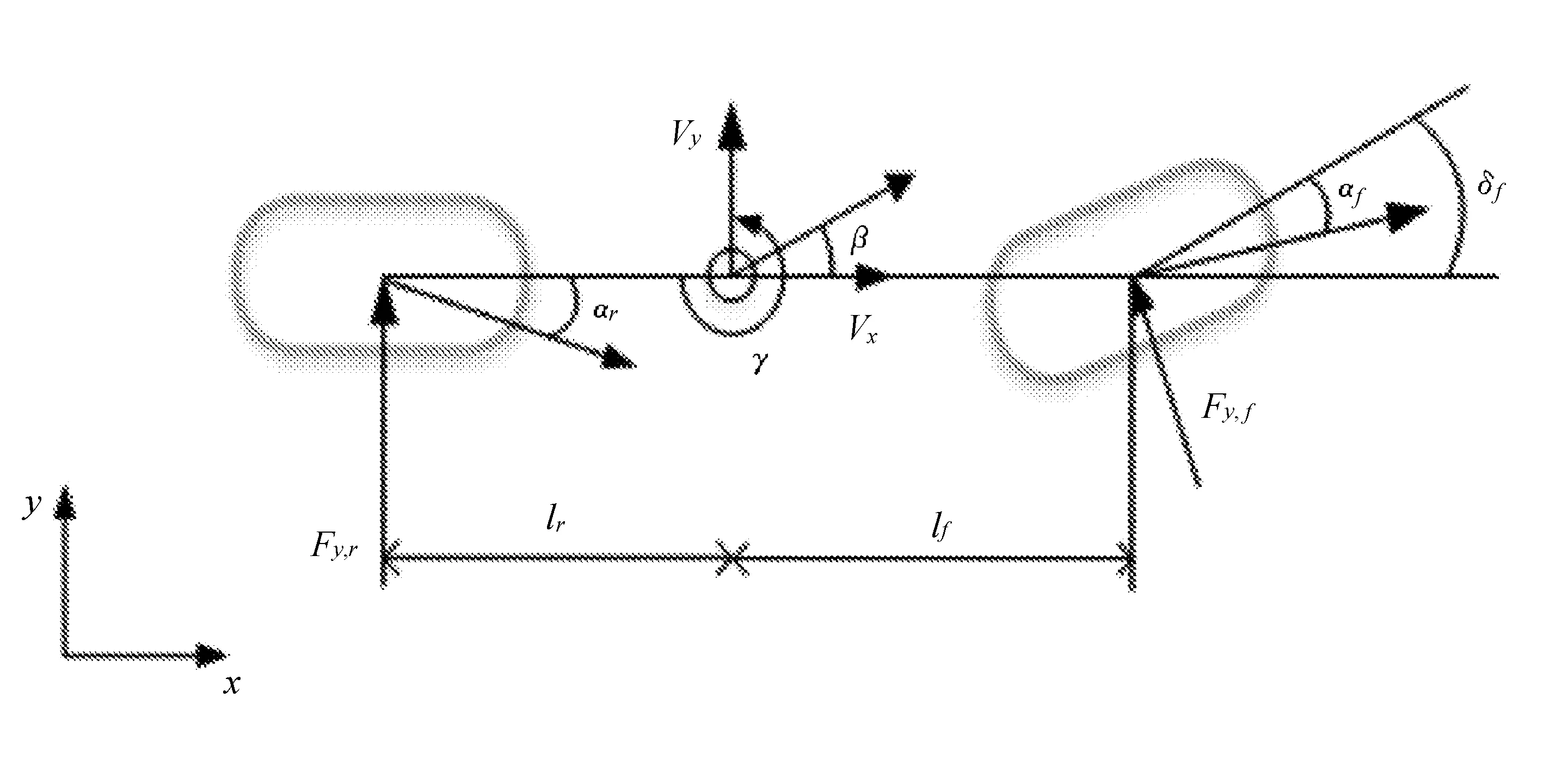

文中重点研究汽车的侧向稳定性控制,主要涉及汽车的侧向运动和横摆运动,因此,车辆模型选用简化的“自行车”模型,如图1所示。

图1 车辆模型

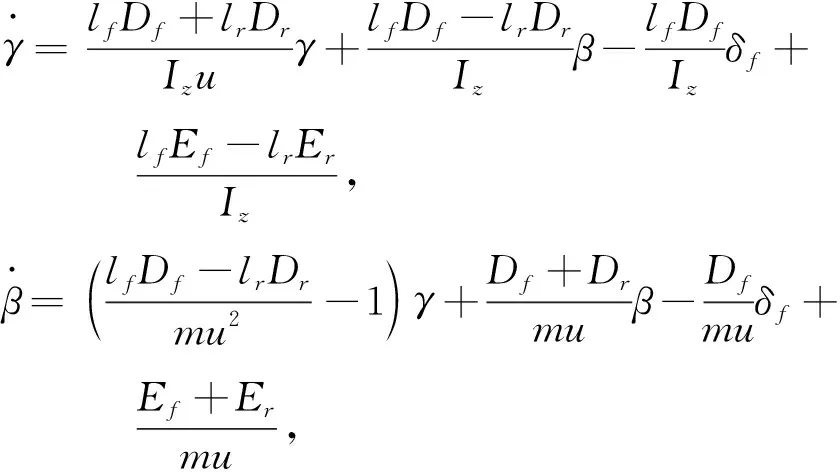

车辆侧向和横摆运动的动力学方程为

(1)

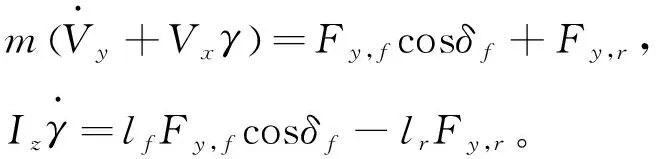

文中忽略轮胎纵向力的影响,采用纯侧向滑移工况下的Pacejka轮胎模型[13]计算轮胎的侧向力

Fy=μDsin(Carctan(Bα-E(Bα-arctan(Bα)))),

(2)

式中:μ——路面附着系数,已知量;

a0=1.5;

a1=0;

a2=1 050;

a3=1 020;

a4=7;

a5=0;

a6=0.2。

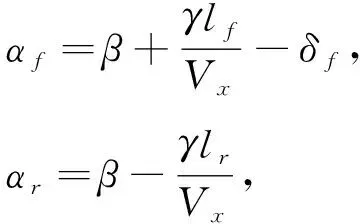

前后轮胎侧偏角和垂直载荷定义如下:

(3)

(4)

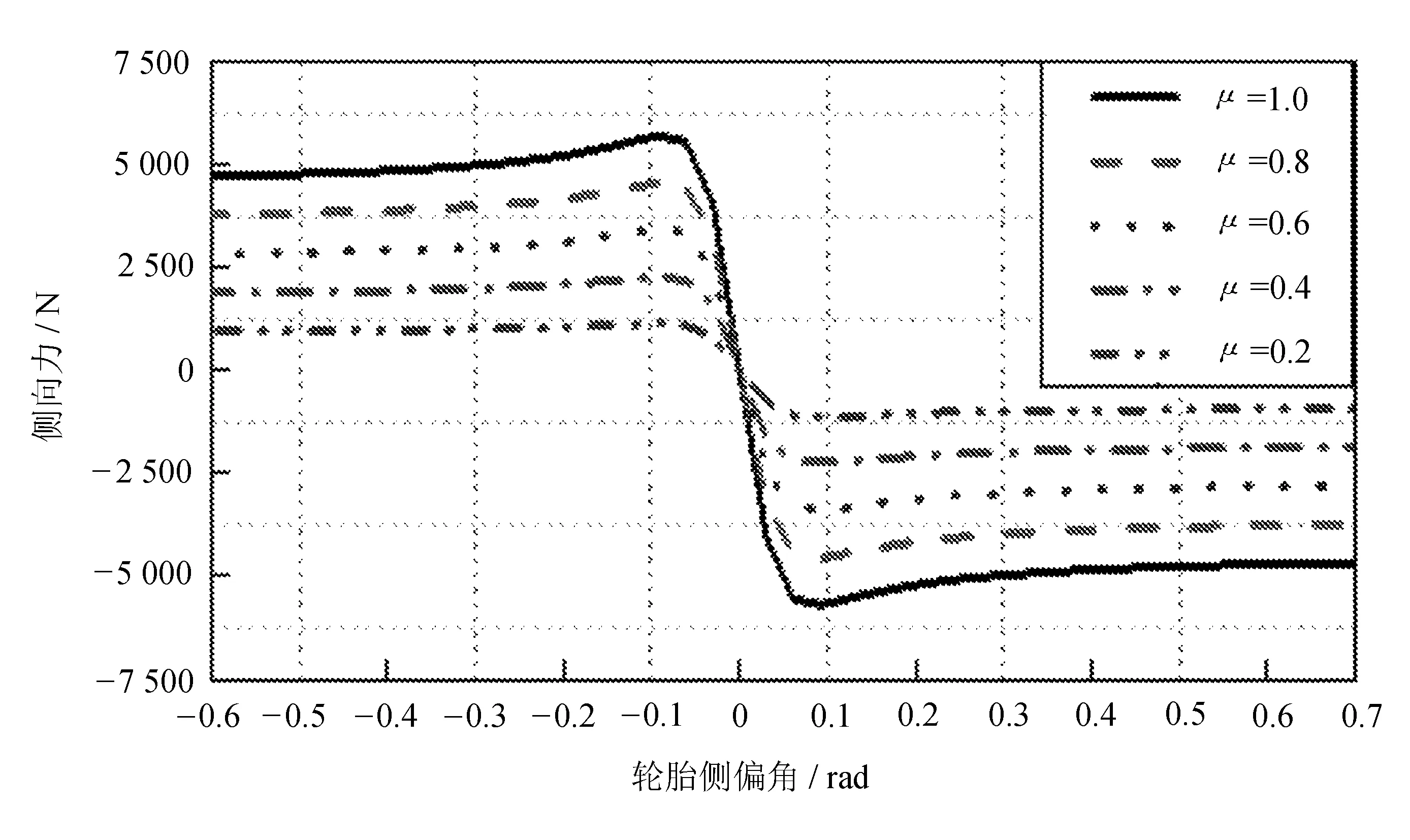

不同路面附着系数和载荷下的轮胎侧向力曲线如图2所示。

(a) 不同附着系数下的轮胎侧向力

(b) 不同载荷下的轮胎侧向力

2 汽车侧向稳定性控制器设计

控制策略逻辑结构包括参考模型、被控车辆稳定状态预测模块、模型预测控制器和被控车辆,其中被控车辆选用CarSim车辆模型。参考模型根据驾驶员输入δf,dri计算出期望横摆角速度γref。被控车辆稳定状态预测模块用于预测车辆的稳定状态。模型预测控制器优化计算出被控车辆的前轮转角。

整体控制框图如图3所示。

图3 整体控制框图

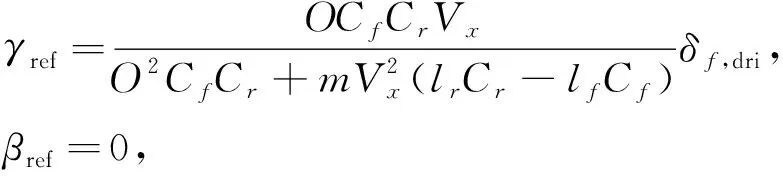

2.1 参考模型设计

车辆的横摆角速度与车辆的操纵稳定性密切相关。因此,文中以横摆角速度为控制目标,设计参考模型[14]

(5)

式中:O=lf+lr。

质心侧偏角可以体现汽车当前所处的稳定状态,其值越小,表示车辆侧向滑移越小,因此将质心侧偏角的参考值设为零。

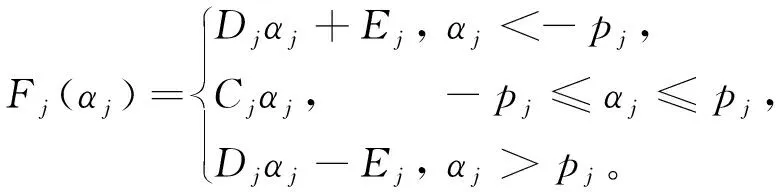

2.2 简化的非线性轮胎模型设计

线性模型预测控制方法中,由于轮胎模型是线性的,控制器会认为只要不断增大轮胎侧偏角就可以增大轮胎侧向力,这可能导致控制器计算出超出轮胎附着极限的侧向力。为了避免这种情况,通常需要对轮胎侧向力或其相关量进行约束,实际控制器中的约束有时则更加保守[15]。这将导致轮胎力不能被充分利用,限制AFS的工作范围。当车辆的侧向加速度较大或者路面附着系数较低时,轮胎力常处于非线性区域,甚至进入滑移区域。此时,基于线性轮胎模型设计的 AFS 控制器将不能满足控制需求。为避免上述情况发生,需要考虑轮胎的非线性特性。如果直接使用魔术公式等非线性轮胎模型,将会加重控制器的计算负担,不适于高速极限工况的汽车稳定性控制。因此,文中尝试采用线性拟合方法将魔术公式轮胎模型简化为两条直线,在体现轮胎非线性特性的同时,大大减轻控制器的计算负担。简化的非线性轮胎模型轮胎力表达式为

(6)

2.3 车辆稳定状态预测

1)提取上一时刻MPC控制器优化求解的控制序列δFLM,将其依次代入二自由度车辆模型,获取上一时刻控制序列所对应的车辆状态(β1,γ1),(β2,γ2),…,(βm,γm),并定义为状态坐标。

2)将状态坐标代入设定的控制器稳定域[16],判定车辆是否离开稳定域进入非线性区。

3)所设计的LTV-MPC控制器根据车辆的状态趋势,确定是否需要切换轮胎的侧偏刚度,即从线性区的轮胎力直线段1切换到非线性区的轮胎力直线段2。

2.4 预测模型推导

当LTV-MPC控制器判定车辆处于稳定区域时,LTV-MPC的预测模型与传统LTI-MPC的预测模型相同。

当LTV-MPC控制器判定车辆即将发生失稳时,预测模型将进行切换,切换后的预测模型为

(7)

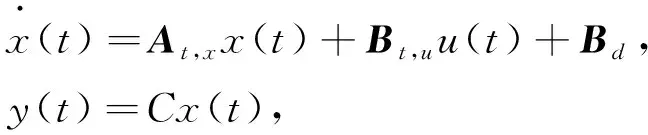

将LTV-MPC的预测模型写成标准的状态空间形式

(8)

式中:

采用零阶保持法进行离散化处理,

Δx(k+1)=At,cxΔx(k)+Bt,cuΔu(k)+Bd,

y(k)=CΔx(k)+y(k-1),

(9)

式中:At,cx=eAt,x·Ts;

Bt,cu=eBt,u·Ts。

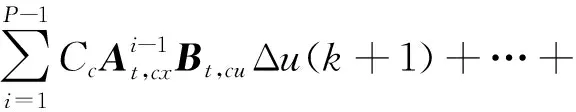

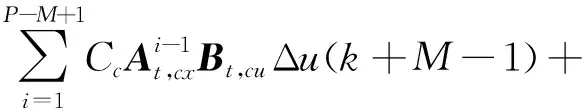

未来P步的预测输出可以表示为

y(k+1|k)=CcAt,cxΔx(k)+

CcBt,cuΔu(k)+CcBd+y(k),

(CcAt,cxBt,cu+CcBt,cu)Δu(k)+

CcBt,cuΔu(k+1)+

CcBd+y(k),

⋮

CcBd+y(k)。

(10)

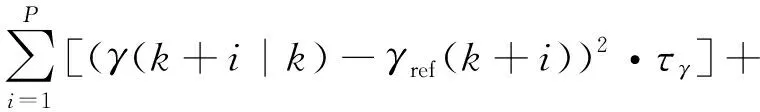

2.5 目标函数设计

目标函数由横摆角速度跟踪误差和控制输入的加权组合构成,

Jmpc=‖Γy(Y(k+1)-R(k+1))‖2+

‖ΓuΔU(k)‖2=

(11)

式中:Γy,Γu——分别为横摆角速度跟踪误差与控制输入的加权因子,Γy=diag(τy),Γu=diag(τu)。

以上跟踪问题可以描述为

文中采用二次规划(QP)方法求解上述带约束的优化问题,定义如下

(13)

式中:x=ΔU(k);

H——黑塞矩阵;

g——梯度向量;

E,b——约束矩阵。

3 实验验证及结果分析

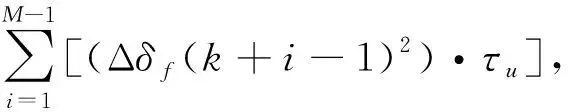

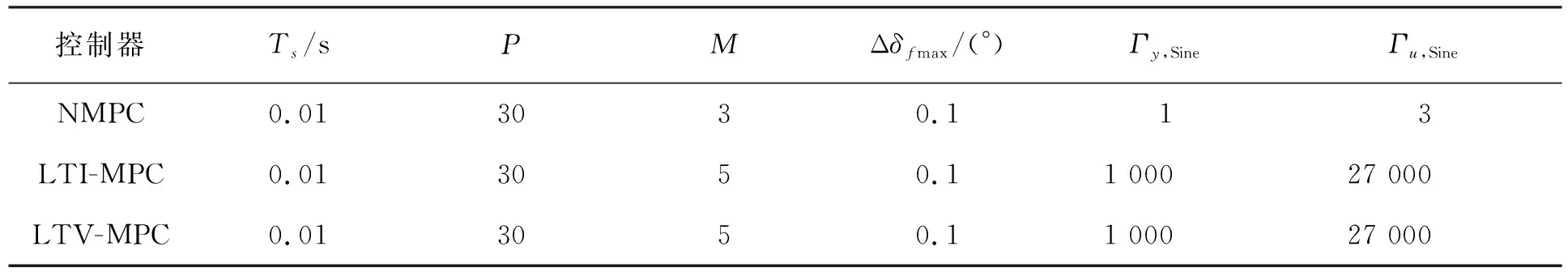

为了验证新型LTV-MPC控制器的控制效果,搭建Simulink和CarSim联合仿真平台,通过正弦迟滞试验对所提出的方法进行验证。选择B级车作为被控车辆,被控车辆和MPC控制器的主要参数分别见表1和表2。

表1 CarSim车辆模型参数

表2 AFS稳定性控制器参数

此外,文中同时设计了传统线性时变MPC控制器(LTI-MPC)与非线性MPC控制器(NMPC)进行试验结果对比分析。试验时,车辆以70 km/h的速度在路面附着系数为 0.3 的道路上进行正弦迟滞操纵机动试验。

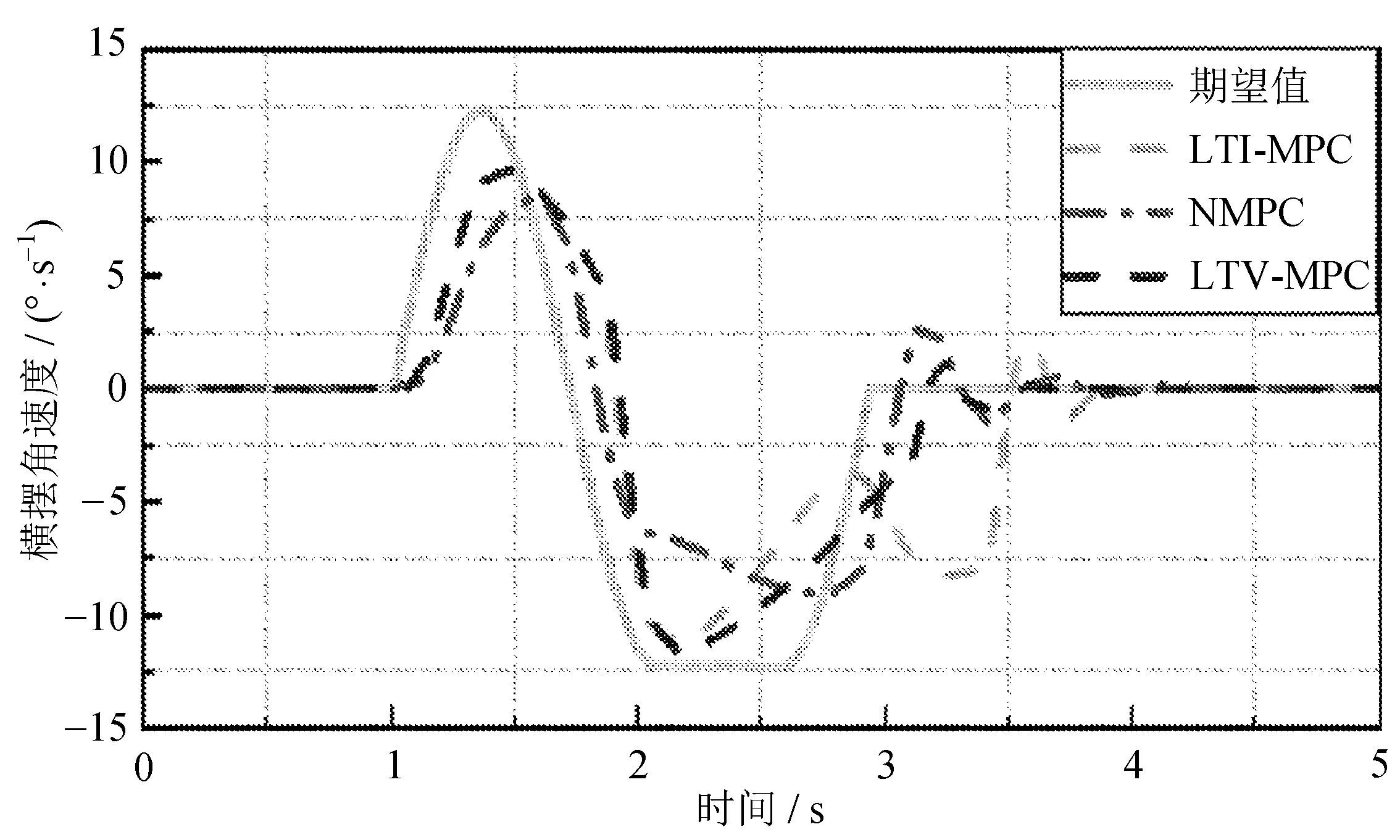

车辆横摆角速度跟踪结果如图4所示。

图4 横摆角速度

从图4可以看出,NMPC所控车辆的横摆角速度跟踪效果最好,LTI-MPC所控车辆的横摆角速度在2.5~3.5 s发生明显波动,这是因为汽车已经发生侧滑,轮胎力进入了非线性区。LTV-MPC相比LTI-MPC,整体波动明显减小,LTV-MPC所控车辆的轮胎力在极限状态下一直维持在峰值2 kN附近,并且LTI-MPC 控制车辆的横摆角速度响应相比LTV-MPC存在明显延迟。

车辆质心侧偏角跟踪结果如图5所示。

图5 质心侧偏角

从图5可以看出,LTI-MPC所控车辆质心侧偏角的最大值与最小值分别为0.901°和-0.340°,LTV-MPC所控车辆质心侧偏角的最大值与最小值分别为1.141°和-0.346°,虽然两者幅值相差不大,但LTI-MPC所控车辆的质心侧偏角波动更为明显。NMPC所控车辆的质心侧偏角最大值和最小值为0.388°和-0.366°,表明NMPC 所控车辆的稳定性更好。

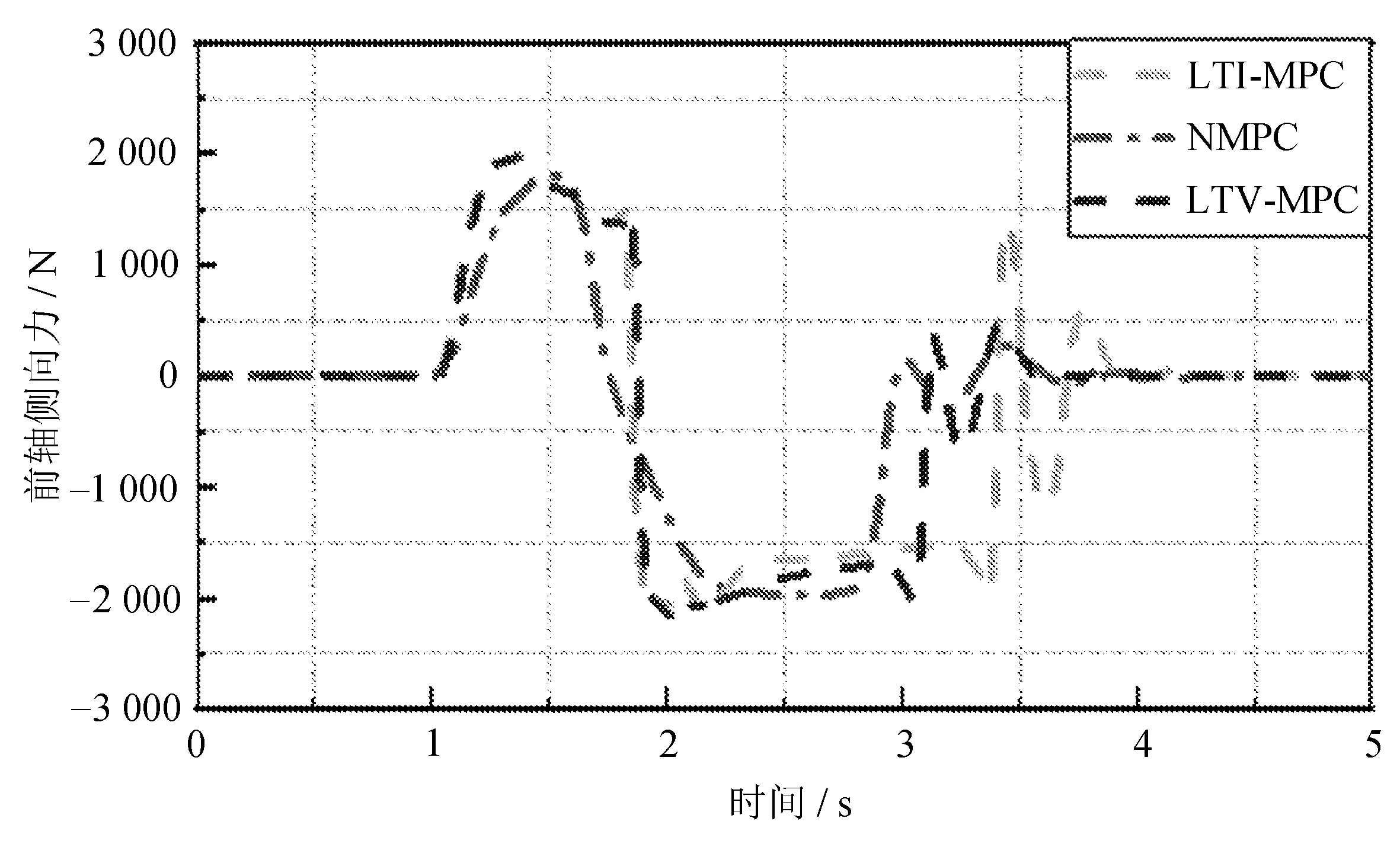

前轴轮胎侧向力曲线如图6所示。

图6 前轴侧向力

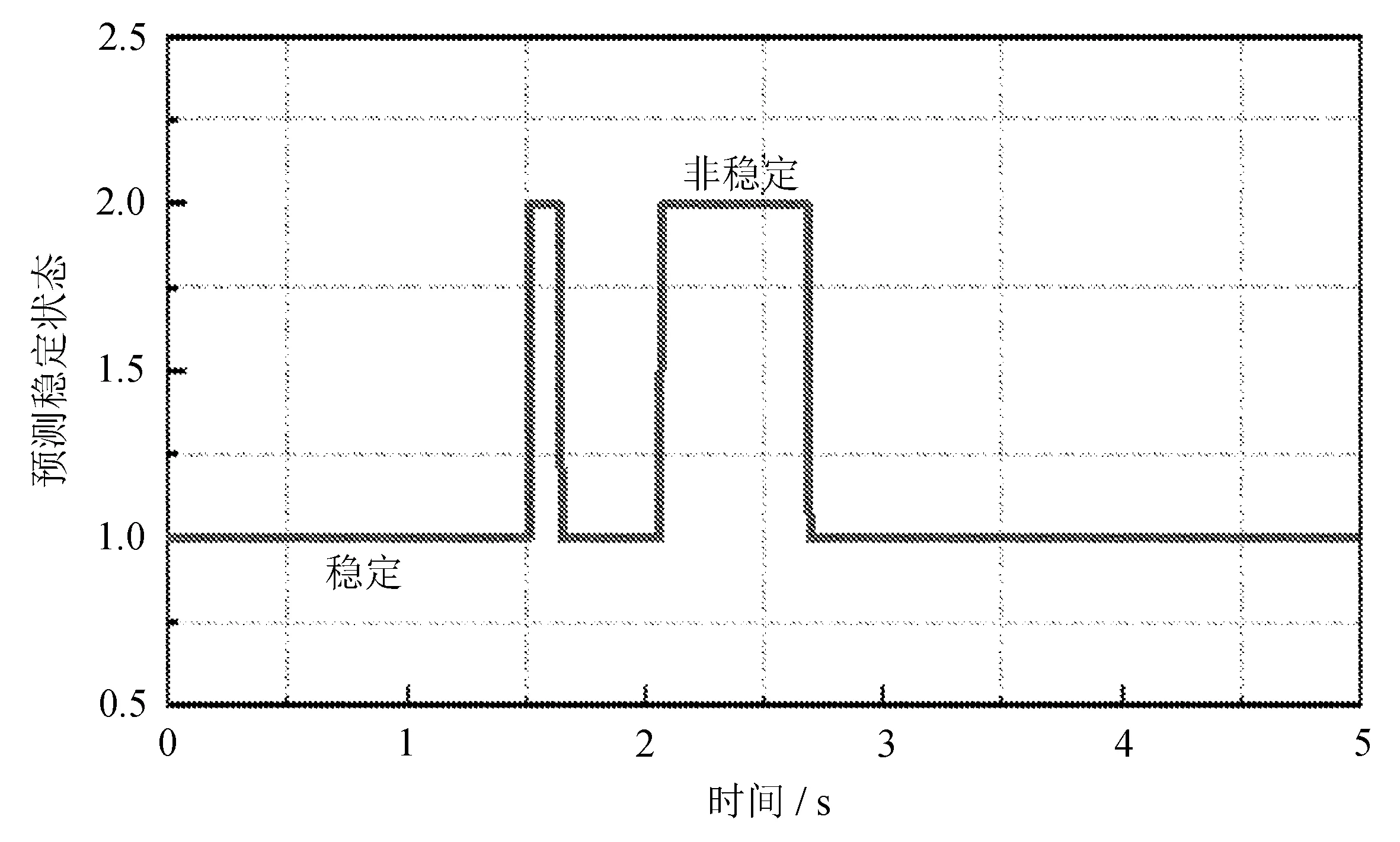

从图6可以看出,LTI-MPC所控车辆的前轴轮胎力在2.2 s时急剧下降,表明轮胎力进入了非线性区,这也导致横摆角速度跟踪效果不理想。相比之下,LTV-MPC能够提前预测出汽车即将进入失稳状态,并在2.1 s时进行了轮胎侧偏刚度的切换,使轮胎侧向力在极限状态时始终维持在峰值附近,充分利用轮胎力改善横摆角速度的跟踪效果,如图7所示。

前轮转角变化曲线,也同样体现了LTV-MPC控制器能够明显改善控制器的控制效果,如图8所示。

图7 稳定状态预测

图8 前轮转角

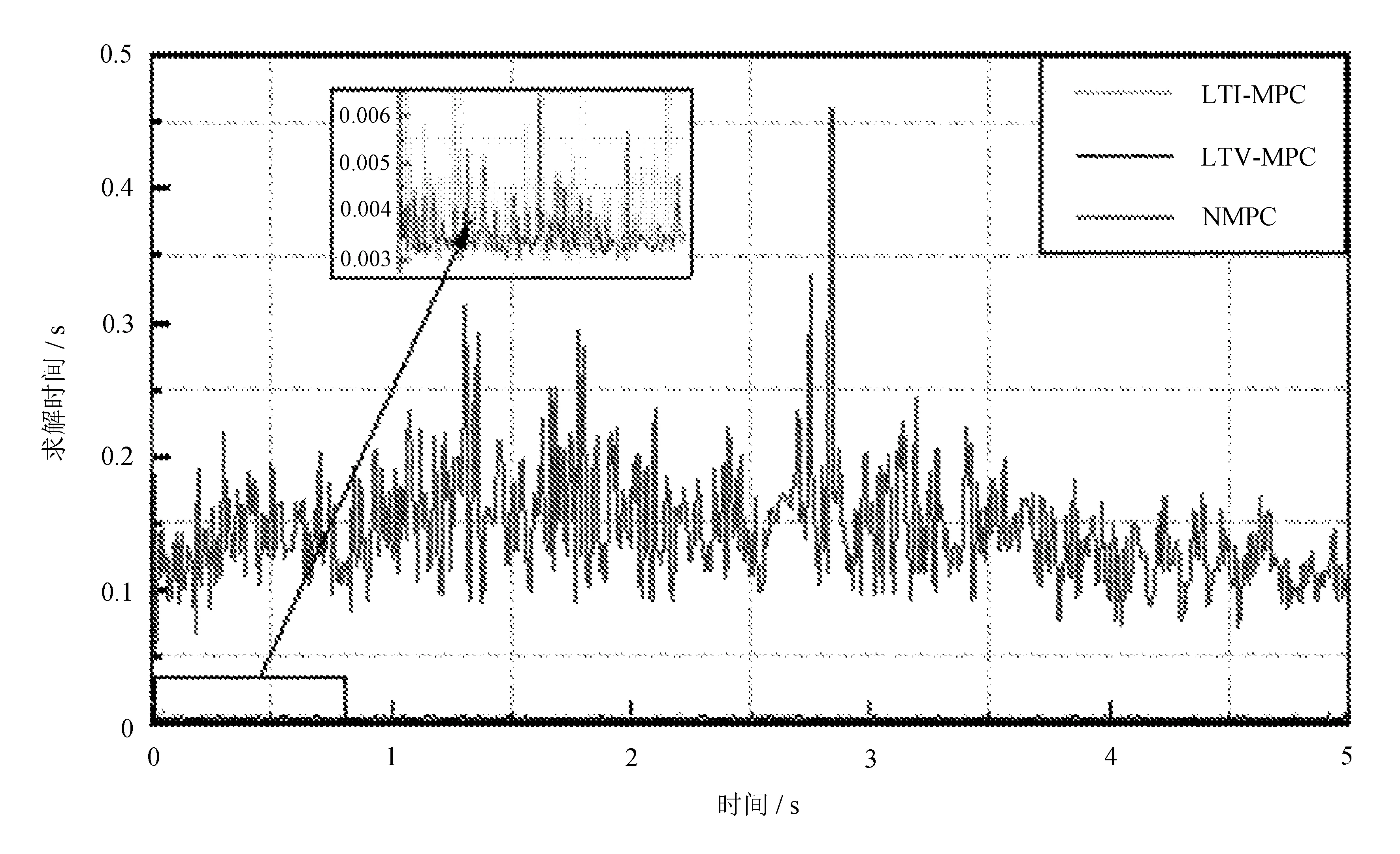

3种控制器的优化求解时间如图9所示。

图9 控制器求解时间

从图9可以看出,LTI-MPC的平均求解时间为3.89 ms,LTV-MPC的平均求解时间为3.49 ms,NMPC的平均求解时间为144.67 ms。LTV-MPC的平均求解时间与传统LTI-MPC的求解时间基本相同,但相比NMPC则提升了约41倍。

4 结 语

考虑轮胎的非线性特性,基于MPC优化求解的控制序列对车辆稳定状态进行预测,设计了一种新型的LTV-MPC控制器。当预测出车辆即将发生失稳时,所设计的LTV-MPC控制器能够切换轮胎侧偏刚度,充分利用轮胎侧向力拓宽极限工况下AFS车辆的稳定域。结果表明,LTV-MPC控制器相比传统LTI-MPC控制器具有更好的控制稳定性,但文中只进行了仿真试验验证,下一步将继续完善控制策略,搭建实车试验平台,通过实车试验验证控制器的控制效果。