纵向阻尼力对整车脉冲工况余振现象的影响分析

沈飞 谢然 张志达 陈志龙 王宇建

(广州汽车集团股份有限公司汽车工程研究院,广州 511434)

主题词:平顺性 扭力梁 过坎余振 结构阻尼 流体阻尼

1 前言

汽车是复杂的多输入、多输出的振动系统,悬架系统作为振动传递路径的中间环节,其动态特性及各连接件的刚度阻尼特性直接影响激励源到车身端的传递特性[1]。

扭力梁悬架运动特性与多连杆悬架具有明显差异,针对悬架特性的研究,目前可用的悬架运动学和顺应性(K&C)模型主要用于定性分析,而不是定量分析。为了再现实际悬架的K&C特性,悬架各部件都需要尽可能多地考虑细节,如悬架刚度非线性、悬架部件摩擦和运动副间隙等[2-3]。悬架关键衬套模型常用线性刚度代替,但是在大变形、高频率振动特性工况下该模型误差较大;橡胶材料超弹性本构模型可以较高精度地模拟衬套特性[4],但是建模和计算效率会降低;目前多采用衬套动刚度及阻尼角实测数据,结合橡胶衬套MAXWLL_CELL模型,可以准确高效地模拟悬架衬套的工作特性。

针对整车平顺性,扭力梁悬架系统的研究主要集中在悬架系统的刚度和阻尼匹配优化[5]。本文对悬架系统自身的动态特性进行研究,解释其对车内振动的影响规律,并通过改善悬架与车身连接处的边界条件,降低传至车身端的振动响应,提升整车NVH性能[6]。

2 整车过坎冲击余振问题概述

在平顺性的评价体系文件中,车辆的脉冲工况性能是重要的评价项,主要考量的指标项是冲击强度和收敛时间。

2.1 整车脉冲工况的定义

根据GB/T 4970—2009 中的规定开展脉冲输入行驶试验[7],车辆以30 km/h 的稳定车速通过脉冲块,其中凸块的尺寸为100 mm×30 mm。凸块前、后试验路面为沥青路面,汽车按半载质量加载,加速度传感器布置在驾驶员座椅以及驾驶员同侧后排座椅的椅垫上方、座椅靠背和脚部地板上。路面工况如图1所示。

图1 路面工况示意

2.2 问题描述

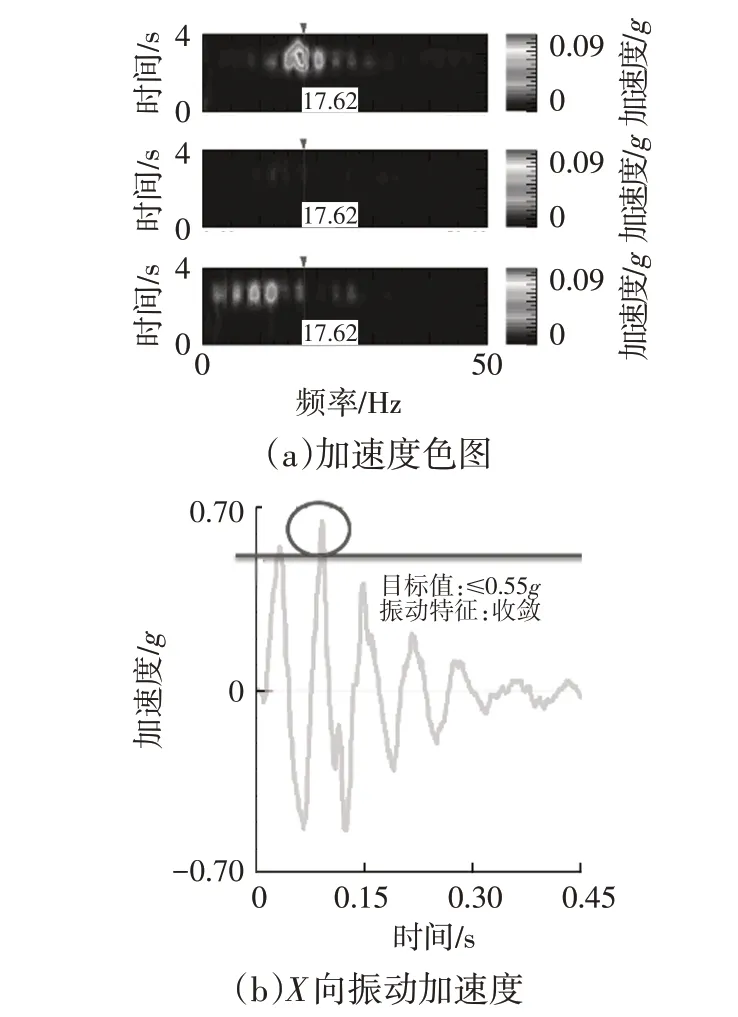

车辆后轮经过脉冲路面时,驾驶员座椅和脚底板存在明显的余振现象,表现为冲击强度大、收敛慢,对乘坐舒适性影响很大。分析测试数据发现,后轮脉冲引起的驾驶员座椅导轨振动中,X向振动最为突出,这是由于后轮通过脉冲凸块时,轮心运动在X、Z2个方向均有分量,后轮Z向振动时,整车以前轮心为中心进行俯仰运动,对前排的Z向振动影响较小,X向振动直接通过悬架衬套传递至车身,导致前、后座椅导轨X向振动较大。通过分析振动信号发现,第2个峰值较第1个峰值大,属于振动不收敛现象,如图2所示。

图2 测点振动信号

从问题现象判断,该问题主要是由于17.5 Hz 附近的X向振动引起。通过子系统排查发现扭力梁X向的刚体模态与问题频率吻合,因此可以判定脉冲路面X向余振问题是由扭力梁振动引起的,由路面脉冲凸块激励轮胎,通过轴节传递至扭力梁衬套及减振器上的安装点,最终传递至车身。

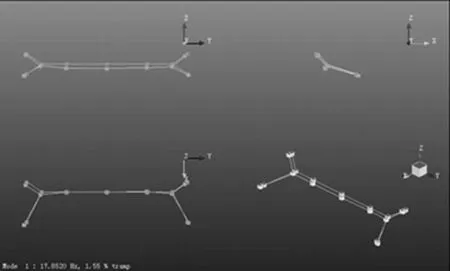

采用Test.lab 分析软件中的模态分析(Modal Analysis)模块对整车状态下的扭力梁进行模态参数提取。悬架系统的低频振动特性对整车振动影响较大,所以分析频率范围选定在200 Hz内。根据模态模型验证理论中的判定准则,可以对系统阻尼特性进行验证,由此理论可以甄选出相互正交性较好的各阶模态[8]。试验结果显示,该车的扭力梁悬架在X向的刚体模态频率为17.5 Hz,与问题频率一致,模态振型如图3所示。

图3 扭力梁模态振型

2.3 评价指标

为更好地研究满足冲击舒适性要求的悬架特性,需补充其他客观参考指标对冲击强度和收敛情况进行对比。本文规定的凸块路面客观参考指标包括驾驶员座椅导轨X向加速度的第一振荡周期加权峰值和阻尼比。

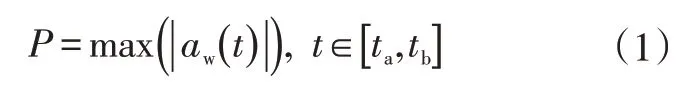

振荡周期加权峰值P为汽车单轴通过脉冲凸块路时,测点加权加速度时域信号在振荡周期内的最大值,可用于评价瞬间冲击强度:

式中,aw(t)为加权加速度时间历程;ta、tb分别为振荡周期起始与结束时刻。

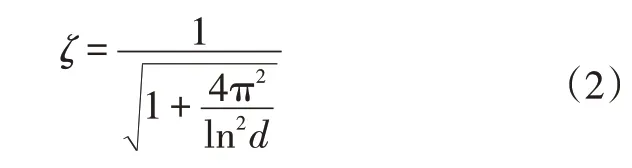

振动系统的阻尼比ζ可以反映振动的收敛特性:

式中,d为减幅系数,即相邻2 个振幅A1与A2的比值,当d>1时,振动收敛,d≤1时,振动不收敛。

2.4 仿真模型建立

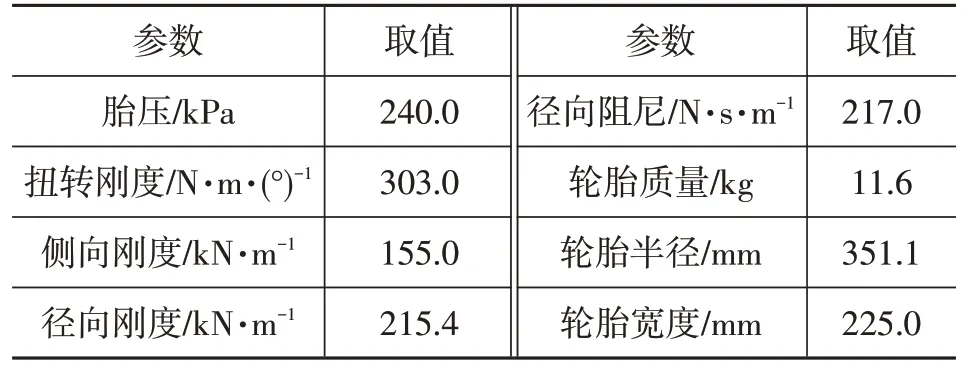

依据整车硬点及弹性件设计参数,利用Motion 多体动力学软件搭建整车分析模型,如图4 所示,其中扭力梁采用柔性化处理,轮胎尺寸为225/55 R18,轮胎参数采用实测数据,利用Cosin 软件拟合F-Tire 模型,其中轮胎的刚度阻尼等关键参数如表1 所示。底盘橡胶衬套采用动刚度及阻尼角实测数据,结合橡胶衬套MAXWLL_CELL 模型,可以准确高效地模拟悬架衬套的工作特性。路面根据实际工况标准,建立特殊的脉冲块结构。

图4 振动传递路径分析

表1 F-Tire模型参数

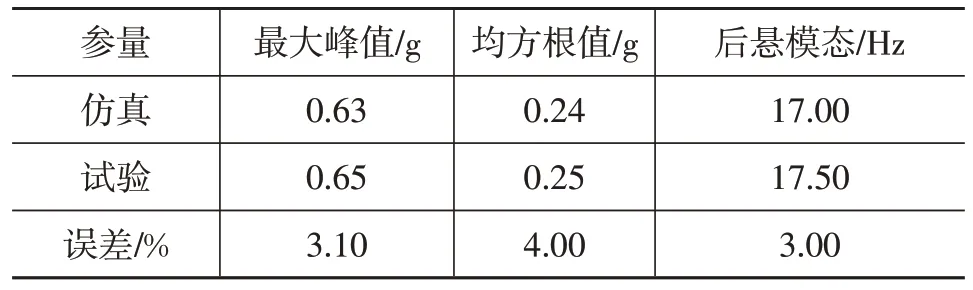

利用整车模型计算后悬架刚体模态及脉冲工况车内座椅导轨振动响应,仿真计算与试验结果如表2 所示,结果显示,仿真精度可以满足工程应用。

表2 仿真与试验对比

3 悬架纵向阻尼力定义及机理

3.1 悬架纵向阻尼力的定义

悬架纵向阻尼力是指悬架在X方向上运动时,受到内部结构阻尼影响而产生的阻尼力,具体表现为悬架在X方向运动一定位移时所需要的力与复原至该状态时剩余力的差值。

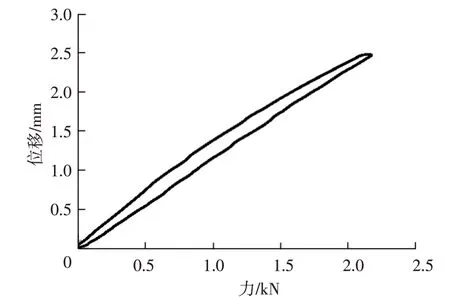

纵向阻尼力可以通过悬架K&C特性中的纵向柔度曲线反映,纵向柔度影响车辆在脉冲面工况下悬架在纵向的退让量,进而影响车辆的平顺性,纵向柔度大,在不平路工况下整车冲击强度较小。纵向柔度是指在坐标原点处的斜率,代表车辆在设计状态下悬架在X方向的退让量。

现阶段经常采用纵向柔度指标评价车辆过坎冲击性能,但是纵向柔度指标没有体现悬架的阻尼特性,不能有效地评判冲击工况下整车的余振情况,因此本文提出悬架在位移量为1 mm处的纵向阻尼力指标。由于悬架连接衬套部件的阻尼与运动的速度及频率直接相关,为保证试验条件的一致性和可对比性,规定K&C 试验条件为:通过夹具固定车身,不允许车辆打滑;在后轮心施加纵向载荷力,载荷范围为0~2.5 kN;从原始位置,即0 N位置逐渐加载载荷至2.5 kN,再逐渐卸载至0 N位置;在测试过程中,每隔0.01 s记录一次载荷数据,整个测试时间120 s;通过测试结果显示,该车的后悬架在1 mm位移处的纵向阻尼力为189 N,如图5所示。

图5 悬架位移1 mm时纵向阻尼力

3.2 悬架纵向阻尼力的机理

悬架的纵向C特性主要受衬套参数的影响,因此研究悬架的纵向阻尼力需要重点考虑悬架衬套参数设计。橡胶件受到外力设备挤压产生变形,在设备消除外力的情况下,橡胶件加载变形时所消耗的能量在卸载恢复时一部分转化为橡胶件内部摩擦损耗,称为橡胶的迟滞损失。对于扭力悬架,轮心纵向受力情况下,悬架纵向柔度是由于扭力梁衬套变形引起的。扭力梁衬套参数包括线性刚度、结构形式和阻尼。

衬套阻尼包括材料内部阻尼和结构阻尼,如果是液压衬套还包含流体阻尼[9-12]。

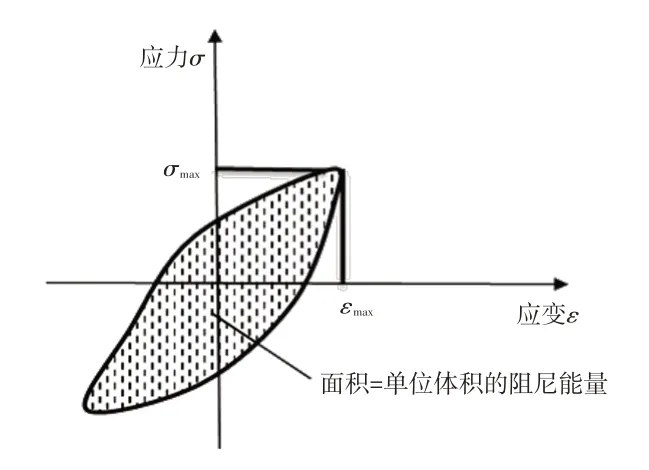

3.2.1 内部阻尼

从微观结构角度分析,内部阻尼损失属于与材料内部缺陷有关的能量损失,该部分能量表现为颗粒边界和材料内部杂质产生的热效应。内部阻尼有2种模型,即粘弹性阻尼和滞后阻尼。这2 种内部阻尼都与迟滞回线效应有关,如图6 所示,应力σ和应变ε的每一个关系点连接起来就构成迟滞回线。

图6 机械阻尼迟滞回线

若材料为线性粘弹属性,其应力与应变的关系是与时间相关的线性微分方程,方程中包含了常数系数。对于一个阻尼机械系统,材料内部阻尼为:

式中,E为弹性模量;E~ 为与运动频率相关的粘弹系数。

这种简化形式的滞后阻尼可以通过复数弹性模量表示,其中实部表示常用的线性弹性模量,代表能量储存,即弹性模量;虚部表示迟滞损失模量,代表能量耗散[13]。

3.2.2 结构阻尼

结构阻尼产生的机械能量损失,由部件间相对运动产生的摩擦力和机械系统、结构中铰接点的碰撞或者间歇接触造成。估算结构阻尼最常用的方法为试验测量方法,通过试验测量整体机械系统的总阻尼减去其他类型的阻尼值获得,系统其他类型的阻尼可通过控制环境、早期数值估算。而与结构阻尼相比,内部阻尼所占比重很小。

在汽车机械装置系统中,很大比例的机械能耗散通过结构阻尼机理产生,一部分结构阻尼形式属于滑动阻尼,滑动阻尼的能量耗散由结构结合点的界面剪切造成。滑动阻尼的大小直接来自于库伦摩擦,该摩擦则取决于连接力(如螺栓拉紧力)、表面特性和结合面的材料性质等多种因素。接触面相对滑动导致阻尼层的剪切变形。结合处的结构阻尼随结合点处出现滑动而变,这是由于结合处伴随滑动产生的局部变形造成,代表这一现象的典型迟滞回线如图7a所示。滞环上的箭头表示相对的速度方向。而理想化的库伦摩擦,在每个相对运动的方向上,摩擦力F保持不变。代表库伦结构阻尼的理想迟滞回线如图7b所示。相应的结构关系表达式为:

式中,f为阻尼力;q为结合处的相对位移;c为摩擦因数。

因局部变形而引起的结构阻尼,其简化模型可表示为:

相应的迟滞回线如图7c 所示。其中sgn 函数定义为:

图7 典型的迟滞回路

3.2.3 流体阻尼

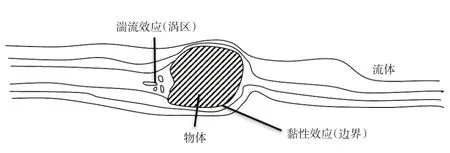

在流体介质中运动的机械部件如图8所示,其相对运动的方向平行于Y轴。部件相对于周围流体的局部位移用q(x,y,z)表示。

图8 在流体介质中移动的物体

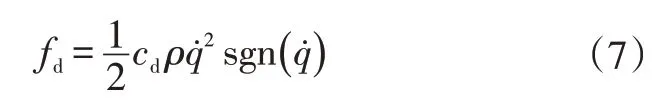

在x-z平面上,单位投影面积产生的阻力用fd表示。该阻力由流体阻尼中的机械能耗散产生,表示为:

式中,ρ为流体密度;q=∂q(x˙,y,z)/∂t为相对速度;cd为阻尼系数,是雷诺数和结构横截面几何状态的函数。

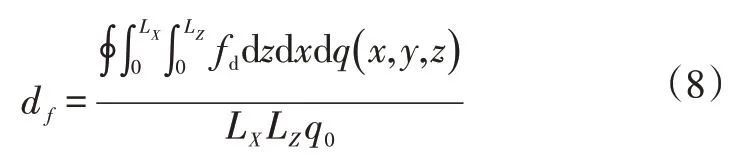

净阻尼由黏性拖拽和压力拖拽产生,黏性拖拽由在流体-结构界面的边界层效应产生,而流体分离造成的湍流效应产生压力拖拽,如图9 所示。对于流体阻尼,与结构相关的单位体积的阻尼容量表示为:

图9 流体阻尼力

式中,LX和LZ分别为x、y方向上的横截面尺寸;q0为相对位移的归一化幅值参数。

4 方案验证

通过上述分析可以判断:整车过坎余振与扭力梁衬套参数属性直接相关;扭力梁衬套阻尼特性与悬架纵向阻尼力的大小强相关。利用衬套材料的硬度(内部阻尼)、流体阻尼(液压衬套)及结构阻尼(结构形式)进行样件制作,如图10所示,并分别针对样件进行刚度测试及实车效果验证。

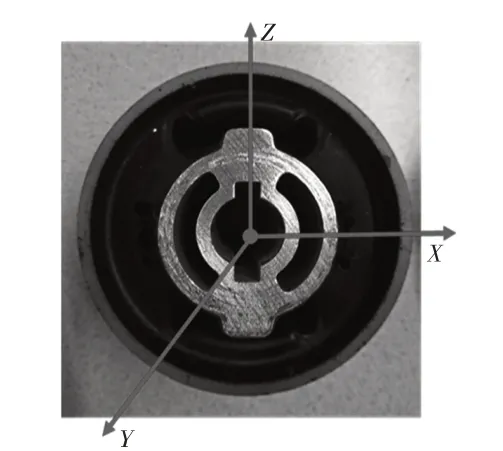

图10 扭力梁衬套示意

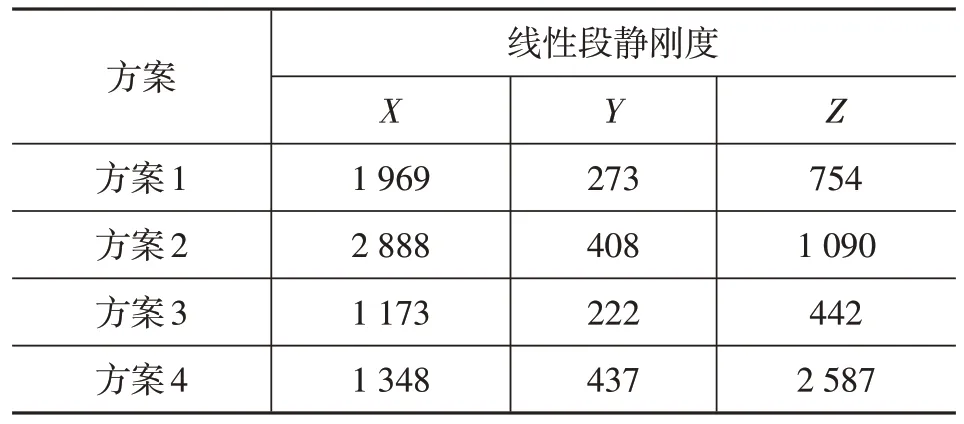

原设计方案衬套硬度为53,并以此为对照基准方案,设计出另外3种方案,如表3所示。

表3 方案刚度汇总 N/mm

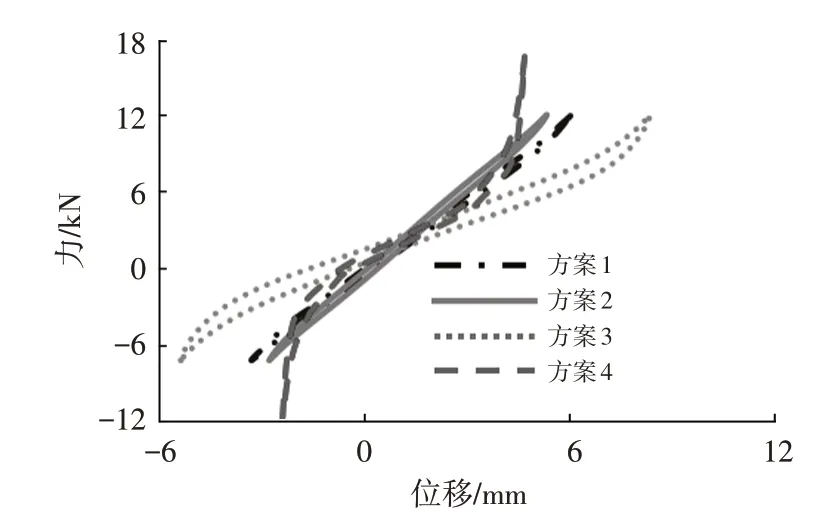

在整车装车试验前对各方案的衬套参数进行试验测试,衬套参数试验方法:用力试验台测试,加载范围在±8 kN,循环2次,然后以加载速度为10 mm/min,采集第3次数据,计算范围±1 kN;各衬套X向的刚度曲线如图11所示。

图11 扭力梁衬套X向刚度曲线

根据图11刚度曲线分析,方案2相较于方案1提高了橡胶硬度,刚度方案2 最大,并且橡胶内部阻尼有所增大;方案3通过开阻尼孔,X向刚度明显下降,但是阻尼孔增加了衬套的结构阻尼,从图11 中可以明显看出刚度曲线包络面积大于方案1 和方案2;方案4 液压衬套X向刚度与方案1近似,但在非线性段流体阻尼明显变大,对振动时能量吸收起到较好的效果。将以上4种方案分别在整车状态下进行悬架K&C 特性试验,试验结果如图12所示。

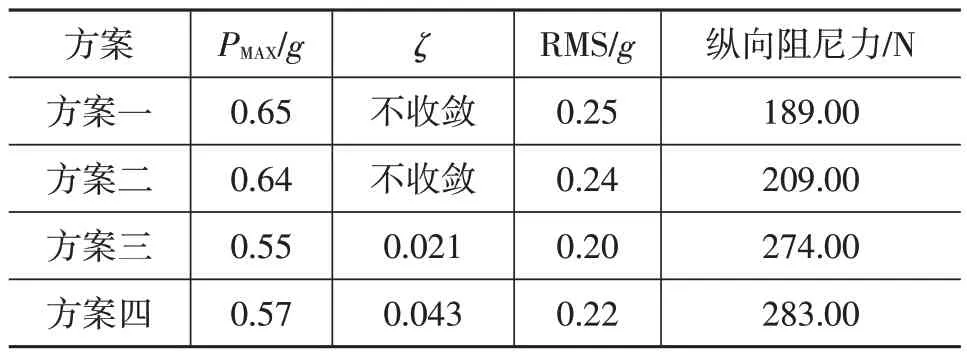

图12 不同方案纵向阻尼力测试

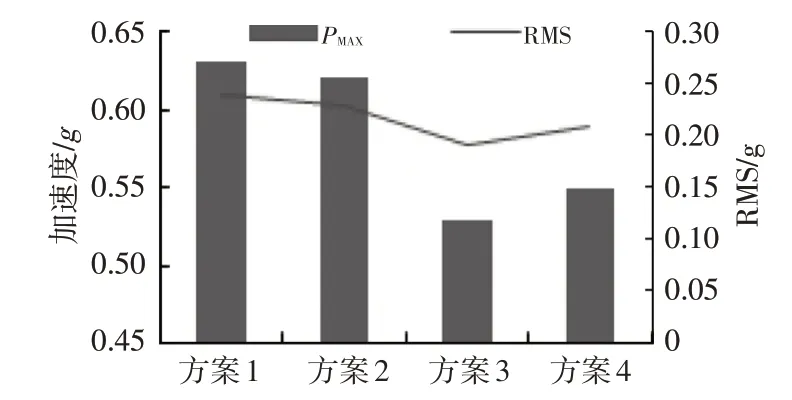

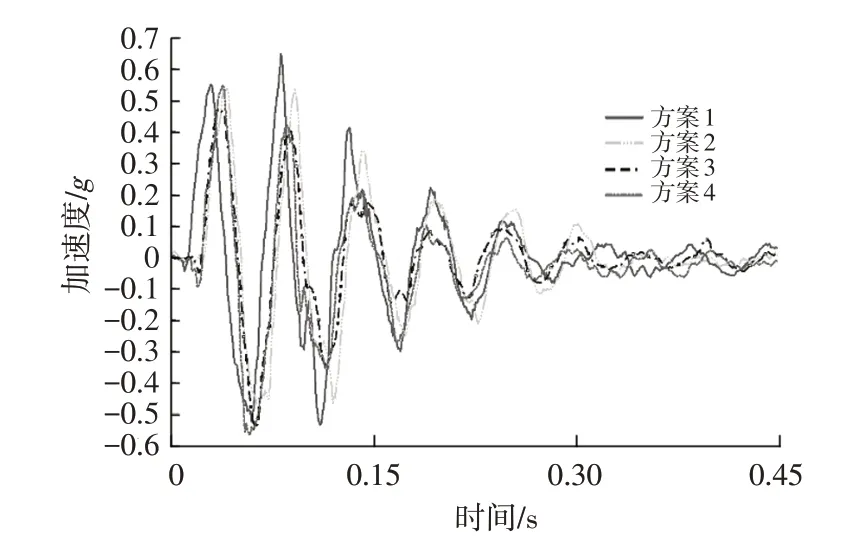

其中各方案对应的纵向阻尼力分别是189 N、209 N、274 N 及283 N,试验结果表明,方案3 和方案4的纵向阻尼力有明显提升,结果如表4 所示;针对所有方案进行仿真与试验脉冲平顺性性能试验,其过坎余振性能影响结果如图13所示。

表4 各方案试验效果

图13 仿真结果对比

试验结果表明:方案1和方案2在脉冲工况下,X向振动在第1个周期内均出现不收敛现象,如图14所示;而且冲击幅值较大,属于欠阻尼状态,主观感受余振明显,乘坐舒适性体验不佳;而通过结构阻尼和流体阻尼增加悬架的纵向阻尼力后,方案3和方案4抗过坎冲击性能明显提高;其中方案3 的冲击峰值最小,为0.55g,但是在大位移振动情况下,液压衬套的收敛效果更好。

图14 余振效果对比

5 结束语

本文针对整车过坎余振问题进行了机理分析,并提出了关键影响因素,通过仿真及试验进行理论验证分析。通过应用扭力梁衬套的内部阻尼、结构阻尼及液压阻尼等方法,验证了纵向阻尼力对车辆过坎冲击的舒适性能影响。其中结构阻尼和液压阻尼可以大幅提高悬架的纵向阻尼力。

试验结果表明,悬架纵向阻尼力指标可以准确反映车辆过坎冲击的余振性能。因此,通过提高悬架的纵向阻尼力可以有效提升整车的余振性能,提升悬架紧凑感,为后期车辆提供有效的设计思路及控制指标。