阶跃载荷作用TiNi固支梁动态响应特性研究①

吴会民,魏天路

(蚌埠学院机械与车辆工程学院,安徽 蚌埠 233000)

0 引 言

TiNi形状记忆合金作为一种优良的功能型材料,由于其伪弹性相变可以吸收大量能量,且没有残余变形,在工程上得到了一定的应用[1~3]。围绕TiNi形状记忆合金结构(梁、板和壳等)动态响应研究也开展了一系列的工作。唐志平[4~6]等人对TiNi合金悬臂梁冲击响应进行了研究,从实验和数值计算两方面研究了TiNi合金悬臂梁的波动响应和动态结构响应,提出了“相变铰”的概念,并对相变弯曲波和相变铰的形成、演变规律进行了详细的探讨。同时,还利用落锤装置和LS-DYNA大型数值计算软件从实验和数值模拟角度研究了低速冲击下固支梁的动态响应[7、8]。

这些研究围绕大质量低速和小质量高速冲击下TiNi合金固支梁动态响应,可以视为速度加载下固支梁的动态响应。与速度加载不同,一些冲击可以视为载荷加载下作用。为考察不同幅值载荷作用下TiNi合金固支梁的动态响应和能量耗散,对其进行数值计算。

1 计算模型

梁长度为200mm,宽度为8mm,高度为5mm。在x(长度)方向单元尺寸为1mm,y(高度)方向单元尺寸为5/6mm,z(宽度)方向单元尺寸为1mm,采用3D实体单元SOLID164对梁进行网格划分,共9600个单元(如图1所示)。

图1 有限元模型及网格划分示意图

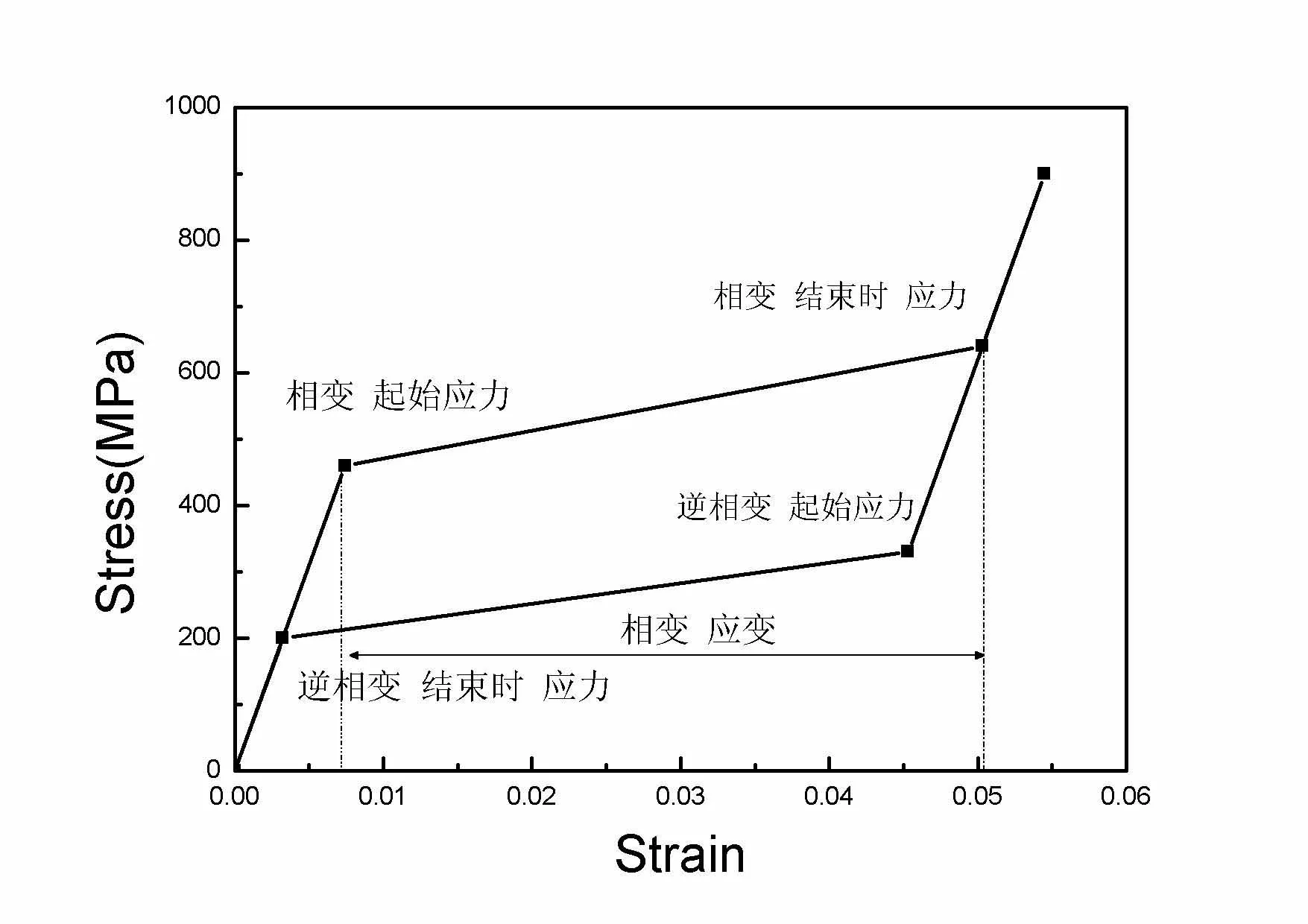

LS-DYNA中30号材料*MAT_SHAPE_MEMORY为形状记忆合金的材料模型,该模型(如图2所示)建立在Auricchio等人[9,10]的相变模型的基础之上,能够较好的模拟SMA的伪弹性行为。材料的弹性模量、相变临界应力、最大可恢复应变等参数如表1所示。

图2 伪弹性TiNi合金材料模型

梁两端为固定端约束。在固支梁中间结点分别施加Fc和4Fc载荷进行计算。Fc为固支梁相应极限载荷,即静载下使得固定端和中点材料表层进入相变的临界载荷。按照准静态情况下弹塑性材料的计算步骤进行计算,得到初始极限载荷Fc为4Mp/L。Mp为梁固定端和梁中间位置截面表层材料相变时的相变极限弯矩,L为梁全部长度的1/2。通过计算得到Fc=950N。基于LS-DYNA对其进行显示动力学分析,计算步长根据单元最小尺寸和弹性波速确定。

2 计算结果与分析

2.1 1Fc载荷下固支梁内力动态响应分析

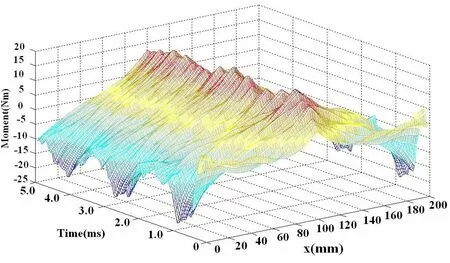

图3给出了1Fc载荷作用下固支梁M(x,t)图。图3中x为固支梁坐标,Time为作用时间,Moment为弯矩,各单位分别如图3所示。图3给出了1Fc作用下TiNi固支梁M(x,t)随时间演化过程。这个演化过程基本可以分为三个阶段。第一个阶段是载荷作用早期阶段(大约0.5ms内),梁的响应特征以弹性弯曲波的传播和反射。第二个阶段(大约0.5ms~0.8ms)是随着时间的增加,在梁中点和两端产生相变,相变区域逐步扩展形成相变铰,梁结构转变为铰接曲梁(杆)机构,该阶段动力响应为铰接曲梁(杆)机构形成过程。第三阶段(0.8ms以后)的响应特征为铰接曲梁(杆)机构的自由振动,M(x,t)响应特点为准静态弯矩分布与惯性力引起附加弯矩的叠加,固支梁中点和固定端弯矩值随时间出现周期性的增加或减小。1Fc载荷作用下固支梁响应过程与低速大质量冲击下TiNi固支梁响应特征基本相同。

图3 Fc载荷作用下M(x,t)

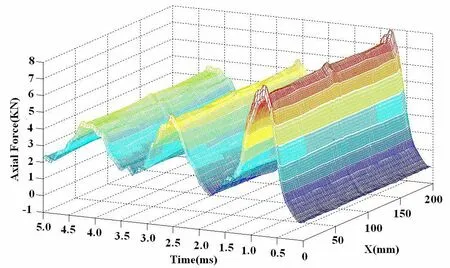

图4给出了1Fc载荷作用下固支梁N(x,t)图。图4中x为固支梁坐标,Time为作用时间,Axial Force为轴力,各单位分别如图4所示。由Fc阶跃载荷作用下的N(x,t)可以看出,载荷作用的初期(0~0.5ms),轴力值基本为0,随时间增加(0.5~0.8ms),轴力迅速增加,随时间增加轴力增加幅值增加,0.8ms以后,轴力围绕平衡位置做周期振荡。同时从图4中可以看出,在固定端和梁中点由于弯曲变形较大,其轴力值高于梁内的平均轴力。

图4 Fc载荷作用下N(x,t)

图3和图4详细揭示了1Fc阶跃载荷作用下,TiNi固支梁M(x,t)和N(x,t)随时间的演化过程,得出了由于“结构破损”,机构形成,机构运动的整个过程中的内力随时间变化规律。

2.2 4Fc载荷下固支梁动态响应

图5给出了4Fc载荷作用下固支梁M(x,t)随时间演化过程,图中各坐标表示内容和图3中一样。从图5中可以看出,4Fc载荷作用下固支梁动力响应与1Fc一致,都可以分为三个阶段。根据梁的弯曲波动方程,弹性范围内弯矩值和载荷幅值成正比,所以4Fc作用下,梁中点处的弯矩值增加迅速,弹性波动响应阶段与1Fc相比,时间较短,小于0.1ms。4Fc载荷作用下,梁中点上下表面迅速开始相变,并形成相变铰。此时,固支梁两端未发生相变。与1Fc相比,出现相变局部化,导致能量在相变区域沉积,并使得铰区弯曲变形增加。铰区的弯曲变形将使得局部的轴力迅速增加,局部的轴力增加将作为扰动在梁内进行传播。载荷作用下,相变铰区域的持续弯曲变形使得该处的曲率持续变化,相应的轴力持续增加。4Fc载荷作用下,中点附近区域产生正向弯曲的同时,在相邻区域将产生负向弯曲,随时间增加,负向的峰值将沿梁传播并不断增加,轴力作用下,在一定时刻将产生相变。

图5 4Fc载荷作用下M(x,t)

0.35ms时,固定端相变铰的形成,进一步将影响固支梁中点相变铰区域的内力响应。固定端形成相变铰之前,中点铰区的弯矩将保持不变。固定端形成相变铰的时候,对于中点铰区的弯矩值将产生卸载,该卸载是通过连接固定端相变铰和中点相变铰的梁分别绕固定端和中点转动完成的。绕固定端和中点的转动使得梁内的弯矩趋于平衡,此时梁内的弯矩部分沿梁基本呈线性分布,类似于准静态平衡弯矩分布。

通过以上分析可以看出,4Fc幅值载荷作用下,迅速使得作用区域产生相变,载荷继续作用下,弯曲变形增加,进一步导致轴力的增加,形成直杆铰接机构。

图6给出了4Fc载荷作用下固支梁N(x,t)演化图形。由4Fc阶跃载荷作用下的N(x,t)可以看出,载荷作用的初期,轴力的增加比较缓慢,随时间增加轴力增加幅值增加。同时可以看出,在固定端和梁中点由于弯曲变形较大,其轴力值高于梁内的平均轴力。另外在结构响应后期其轴力围绕平衡位置做周期振荡。

图6 4Fc载荷作用下N(x,t)

综上所述,阶跃载荷作用下,固支梁的内力响应可以分为三个阶段。第一个阶段为波动响应阶段,内力以弹性弯曲波的传播和反射为主要特征,梁变形较小,轴力幅值较小,随时间非线性增加且增加幅度较小。第二个阶段为机构形成阶段。内力响应以轴力近似线性增加为主要特征,弯矩值波动幅值较小,梁变形较大。第三个阶段为机构自由振动阶段。内力响应主要特征是轴力围绕平衡位置的自由震荡。

2.3 能量耗散

图7给出了1Fc阶跃载荷作用时输入能量(Total energy)、动能(Kinetic energy)和内能(Internal energy)的时间曲线。从图7中可以看出,输入能量、动能和内能的时间曲线均呈现宏观波动性。0.45ms内输入的能量主要转变为动能,梁的变形较小,内能较小。0.45ms时梁的动能达到最大值,此时梁的内能迅速增加,输入的能量主要转变为梁的内能。0.85ms输的入的能量达到最大值,梁的动能为零。

图7 能量时间曲线

输入的最大能量为7.4焦耳,最终有内能和输入能量围绕4.5焦耳幅值脉动。此时能量脉动幅值基本不变。所以在输入的能量耗散了2.2,占输入全部能量的30%,其中第一次循环耗散了1.58J,第二次循环耗散了0.48J,其他循环耗散了0.14J。主要的能量耗散通过第一次循环完成。能量耗散在机构形成过程中。

图8给出了4Fc阶跃载荷作用时输入能量、动能和内能的时间曲线。0.37ms梁的动能达到最大值,此时梁的内能幅值基本与动能相同。0.70ms输入的能量达到最大值,梁的动能为零,完成了第一次能量耗散过程。

图8 能量时间曲线

输入的最大能量为73.46焦耳,最终有内能和输入的能量围绕53.7焦耳幅值脉动。此时能量脉动幅值基本不变。所以在输入的能量耗散了19.76,占输入全部能量的27%。

3 结 论

利用数值计算方法研究了不同幅值阶跃载荷作用下TiNi合金固支梁动态响应,结果表明:

(1)不同幅值阶跃载荷固支梁响应过程与低速大质量冲击下TiNi固支梁响应过程基本相同。

(2)不同幅值阶跃载荷作用,机构形成过程不同。在高幅值载荷作用下,相变会发生在波动阶段,低幅值载荷作用下相变会发生在结构响应阶段;在高幅值载荷作用下,会形成直杆铰接机构,低幅值载荷作用下会形成曲梁(杆)铰接机构。

(3)阶跃载荷作用下,能量的耗散幅值基本为梁的动能;能量耗散发生在机构形成过程中。